煤储运系统受煤坑工程安全管理方法探讨

赵永智,陈 力

(神华宁夏煤业集团有限公司,宁夏银川 750411)

煤储运系统受煤坑工程安全管理方法探讨

赵永智,陈 力

(神华宁夏煤业集团有限公司,宁夏银川750411)

以神华宁煤400×104t/a煤制油项目煤储运系统受煤坑为例,探索超大、超深基坑的安全管理方法,实施本质安全管理模式,建立健全安全保证体系,采取坡率法大放坡、土钉墙支护,推行“绿十字”安全看板管理分析作业环境,安全检查常态化,制定基坑坍塌应急预案,举行应急演练,多管齐下,综合治理,保障施工安全进行。

煤储运系统 受煤坑 本质安全 风险辨识 风险预控

1 受煤坑工程概况

1.1 工程简介

煤储运装置是神华宁煤400×104t/a煤制油项目重要的储运工程之一,其主要任务是按照“供煤保量、配煤保质”、“原料煤和燃料煤分质综合利用”的原则,解决项目煤源点分散、来煤多样化、煤质大幅波动的问题,通过储煤、配煤、输送3个环节,实现均质化供煤,满足煤制油项目对供煤均质、稳定、连续的内在需求。

受煤坑工程是煤储运工程的重要组成部分,工程位于宁夏回族自治区宁东能源化工基地A1区东面地块,靠近主装置区西侧,受煤坑南侧紧邻煤化工基地配煤中心铁路站场,受煤坑西南侧开挖基坑边线距铁路7 m。受煤坑轴线长327 m,轴线宽16 m。本工程±0.000相对于绝对标高1 314.600 m,主体部分相对标高为-13.10 m,最东侧约16 m长区域相对标高为-19.20 m。

1.2 工程地质与水文条件

根据工程地质钻探实测,在勘探深度内场地地层自上而下主要由冲积黄土状土、冲洪积卵石,风化砂质泥岩等构成,依据地层岩性、野外特征、时代成因及物理力学性质等,各层土野外特征见表1。

勘察期间,所有勘探点在勘察深度(最深40.00 m)范围内均未见地下水,由于地下水埋深较大,本工程可不考虑地下水对工程建设的影响。

2 受煤坑安全专项施工方案的编写、审查及专家论证

在受煤坑工程开工建设前,施工单位根据施工场地的工程地质条件、水文地质条件、拟建建筑物的基础埋深及施工现场的条件,本着满足施工目的、便于施工、有利工期、造价合理、技术可靠的原则,并结合以往类似工程的经验,编制了《受煤坑土方开挖施工方案》,监理单位对方案进行了审查。

根据《危险性较大的分部分项工程安全管理办法》(住建部87号文)附件一第一条第二款规定:“开挖深度超过5 m(含5 m)的基坑(槽)的土方开挖、支护、降水工程”由施工总承包单位组织召开专家论证会。2013年3月22日,施工单位组织勘察、设计、施工、监理、业主等单位及宁夏勘察设计院的专家对方案进行了专家论证。

3 受煤坑安全施工难点及安全施工措施

受煤坑绝对标高1 314.600 m,轴线长为327 m,轴线宽为16 m,工程土方开挖量达16×104m3,其中西端南侧125 m基坑离配煤中心铁路线只有7 m,距离很近。如施工方法不当及安全管理不到位,极易发生土方坍塌、滑坡事故。为了防止对铁路地基产生不利影响,经过施工专家讨论和对以往本地基坑支护经验及经济考虑,该处边坡采用复合土钉墙支护方案,其它边坡采用坡率法施工。

3.1 土钉墙施工

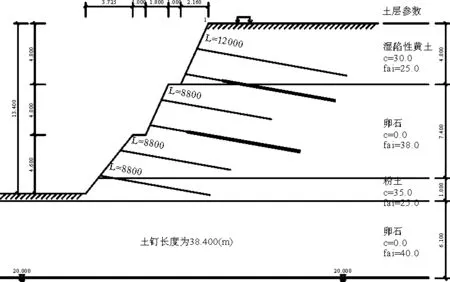

受煤坑西端南侧125 m基坑边坡支护土体主要为卵石层,土钉墙的土钉采用钻机根管钻进,压注水泥浆而成,然后制作土钉墙面层钢筋网,喷射混凝土,最后形成土钉墙,见图1。

土钉墙施工方法:共布置6道土钉,土钉间距为2.0 m(垂直)×1.50 m(水平),按照梅花型布置,土钉钻孔直径为100 mm,土钉倾角为100。其中在第二道、第四道增加预应力锚杆,预应力锚杆设计值150 kN,锁定值110 kN,用20 A槽钢锁定在土钉墙面上。

从土钉墙开始施工到受煤坑土方回填,125 m长的土钉墙墙体未发生开裂、沉降、位移,边坡支护效果明显,保障了深基坑的安全施工。

图1 土钉墙施工示意

3.2 坡率法放坡

3.2.1坡率法的取值

受煤坑工程除距离铁道较近的125 m采用土钉墙护坡外,其余基坑边坡均采用坡率法放坡,见图2。施工采用三级放坡,中间设两级退台,标高±0.00 m处为第一退台,宽1 m;标高-4.00 m处为第二退台,宽1 m。±0.00 m以上按1∶0.8放坡;±0.00 m至-4.00 m处按1∶0.45放坡;-4.00 m至-13.10 m处按1∶0.8放坡。

图2 坡率法放坡实景

3.2.2开挖过程安全管理措施

a)土方机械开挖从上而下分层分段依次进行,严禁在高度超过3 m或在不稳定土体之下“偷岩”(无坡脚或负坡脚)作业。随时修正偏差。在挖方边坡上如发现有导致土体向挖方一侧滑移的软弱夹层、裂隙时,及时清除和采取相应措施,以防止土体崩塌与下滑。

b)挖出土方及时进行清运,不得在基坑边3 m以内堆土、堆料、停置机具设备等,确保挖方边坡的稳定。

c)为保证边坡稳定,修边时用挖机铲臂对坡壁拍实,如遇土质松散局部采用喷浆处理。

受煤坑工程严格按照设计规定规范放坡,黄土状黄土、砂质泥岩等土质直立性较好,且施工期间降雨较少,工程技术人员按期进行沉降观测记录,边坡完整性得以保持,在整个施工期间,未发生大面积坍塌、滑坡。

3.3 排水工程

考虑施工期间的降雨雨水对基坑边坡的破坏、侵蚀,工程设计在基坑上口、下口边缘设置排水沟和集水坑。

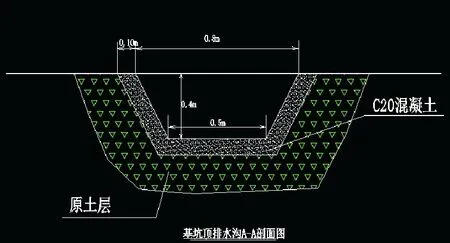

在基坑顶部和底部开挖截排水沟和集水坑,对收集的雨水通过污水泵排入排水沟渠。经常对边坡进行检查,发现问题及时处理。基坑顶部每隔30 m设置一个集水坑,截排水沟设在原始地表距离基坑坡肩3 m处,底部截排水沟设在开挖边线内侧,排水沟宽500 mm,深500 mm,找1∶0.5坡,排水沟采用100 mm厚C15混凝土硬化,坡向临边集水坑,其集水坑规格为0.6 m×0.6 m×1 m,集水坑周围设置护栏,集水坑采用砖砌抹灰,集水坑内设污水泵(型号Ks18-3)将积水坑内存水排出,在基坑底部每隔60 m设置一个集水坑,规格为1 m×1 m×1.5 m(深),排水流向为至西向东,内设污水泵将积水坑内存水排除。利用污水泵接φ50 mm塑料管,将水排入原始地貌排水明沟。排水沟制作示意见图3。

图3 排水沟制作示意

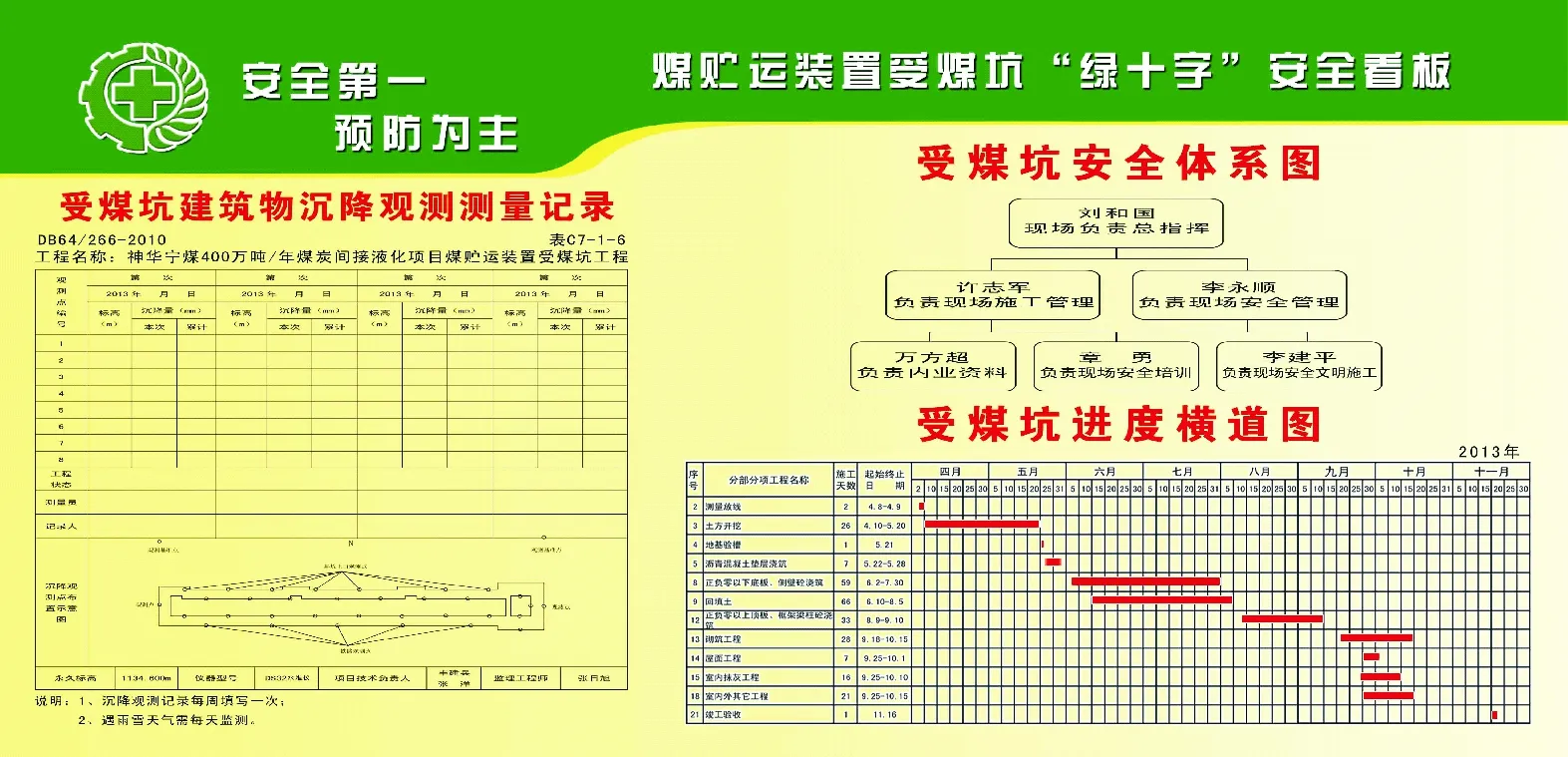

4 “绿十字”安全看板管理

受煤坑工程占地面积广、基坑深度大,安全管理困难,为及时掌握相关安全数据,加强现场深基坑管理,施行“绿十字看板”安全管理模式,实时监控超大、超深基坑的沉降观测、现场危险源分布、消防重点区域等重点监控项,发现问题及时解决,见图4。

图4 受煤坑“绿十字”安全看板管理

受煤坑“绿十字”安全看板管理内容包括:①受煤坑工程简介;②受煤坑湿陷性黄土、泥岩土质介绍;③受煤坑沉降观测测量记录;④受煤坑安全管理体系图;⑤进度横道图;⑥消防示意图;⑦风险辨识示意图;⑧一单三卡及作业许可证;⑨一周天气预报;⑩雨季排水措施;基坑安全检查表;工程足迹照片。

在施工过程中,工程技术人员认真检查现场,进行沉降观测记录,将获得的数据填写在安全看板,办理的各项一单三卡、作业许可票证等安全管理信息公开化,安全管理人员能够随时检查,随时掌握工程安全管理现状。

5 安全综合管理

a)在施工前需进行各工种的安全交底,交底内容要有针对性,针对挖掘重点问题制定可靠的防护措施,并明确责任人。

b)特殊工种必须持证上岗,严禁其他人员代替特殊工种作业。

c)现场深基坑开挖前,必须先搭设临边安全防护。

d)现场围护栏杆采用钢架管搭设,高度1.2 m距坑边1 m,刷红白相间油漆,要严密稳固,电缆线不允许直接敷设在栏杆上。夜间施工时基坑边缘要有明显的标志和有足够的照明。

e)2台挖机在作业时,必须保持距离在10 m以外,以免相撞造成事故。

f)现场照明灯具的架设高度要符合有关安全规程的要求,不低于2.5 m。

g)现场各种易燃材料要分区专库存放,现场各种消防器材齐备,性能良好。

h)进入施工现场的人员必须正确戴好安全帽,系好下颏带;按照作业要求正确穿戴个人防护用品,着装要整齐,严禁赤脚穿拖鞋、高跟鞋进入施工现场。

i)挖土前根据安全技术交底了解具体位置。作业过程中应避开管线,挖到距离管线1 m时改用人工开挖。

j)必须设置人员上下坡道。严禁攀登固壁支撑上下,或直接从坑边壁上挖洞攀登爬上或跳下。不得在坑坡脚下休息。

k)挖土过程中遇有古墓、地下管道、电缆或其他不能辨认的异物和液体、气体时,应立即停止作业,并报告施工负责人,待查明处理后,再继续挖土。

l)人工开挖土方,两人横向间距不得小于2 m,纵向间距不得小于3 m。严禁掏洞挖土,搜底挖槽。

m)配合机械挖土清理基坑底作业时,严禁进入铲斗回转半径范围。必须待挖掘机停止作业后,方准进入铲斗回转半径范围内清土。

n)及时办理土方开挖、临时用电、动火作业等作业许可证,相关作业填写一单三卡(作业清单、作业风险辨识卡、作业风险控制卡、作业风险验收卡)。

o)编制土方坍塌应急预案,并按计划进行应急演练活动。

6 结语

对超大、超深基坑的安全管理,实施本质安全管理模式,严格按照《危险性较大的分部分项工程安全管理办法》对安全专项施工方案编制、审查、论证。在工程实践中推行“绿十字”安全看板管理,将安全控制数据可视化,安全检查常态化,多管齐下,齐抓共管,为相类似的深基坑工程安全管理积累了宝贵经验。

DiscussionsintoDeepFoundationPitcoalStorageandTransportationSystemUnderthePitSafetyManagementMethod

Zhao Yongzhi, Chen Li

(Shenhua Ningxia Coal Industry Group Co., Ltd., Ningxia,Yinchuan,750411)

Taking Shenhua Ningxia Coal 4×106t/a coal-to-oil project of the coalpit coal storage and transportation systems as an example, this paper explores the super large and deep foundation approach of coalpit safety management, the implementation of intrinsic safety management, establishes a sound safety assurance system, takes the slope rate process for large grading, soil nailing support, implementation of the “green cross” safe kanban analytical work environment, safety inspection normalization, develops contingency plans pit collapsed, helds emergency drills, multi-pronged, comprehensive management to ensure safety construction.

coal storage transportation system; coalpit; intrinsic safety management; risk identification; risk precontrol

2016-03-16

赵永智,工程师,1996年毕业于宁夏工学院机电一体化专业,现就职于神华宁夏煤业集团有限公司,主要从事安全管理和安全技术研究等工作。