陈四楼选煤厂生产系统自动化升级改造

汤秋林

(河南能源 永煤集团股份有限公司 陈四楼选煤厂,河南 永城 476600)

陈四楼选煤厂生产系统自动化升级改造

汤秋林

(河南能源 永煤集团股份有限公司 陈四楼选煤厂,河南 永城 476600)

在当前煤炭产能供大于求和整体经济发展缓慢的情况下,降低生产成本是保障企业生存的必行之路,尤其是降低老洗选加工企业的人力资源成本,成为各类煤炭企业正在研究或实施的课题。为了解决陈四楼选煤厂生产系统自动化程度低、所需生产人员多的问题,有针对性地对其进行自动化升级改造。在生产系统完成自动化升级改造后,需要的生产人员数量减少,人员兼岗情况减少,工人劳动强度和人力资源成本均降低,取得了一定的经济效益和社会效益。

选煤厂;生产系统;自动化升级改造;人力资源成本

陈四楼选煤厂是永煤集团所属陈四楼煤矿的配套选煤厂,于1997年11月6日建成投产,设计能力为2.40 Mt/a,生产系统主要由原煤处理系统、洗选系统、煤泥水处理系统、装运系统四部分组成。随着陈四楼煤矿生产能力的不断提升,配套选煤厂也逐步进行了扩能改造,目前生产能力达到4.50 Mt/a。由于设备保护装置较少及大部分设备未参与集中控制等原因,导致所需的生产人员多且兼岗多,加之需要巡视的岗位之间距离长,导致工人劳动强度大;最重要的是无法对重点设备、仓位、液位进行有效监控,不利于选煤厂实现集中控制和精细操作。因此,必须对该选煤厂生产系统进行自动化升级改造。

1 生产现状

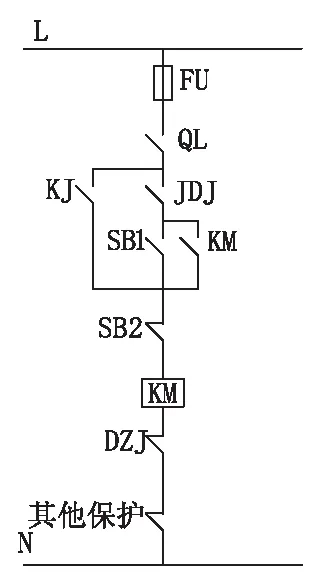

(1)该选煤厂原集中控制系统仅能完成部分设备的集中/就地控制和简单闭锁,一旦生产设备出现故障,只能按照原控制回路对每个控制点和检测点逐一排查。此外,煤泥水处理系统的大部分设备未被纳入集中控制系统,只能通过增加岗位人员现场控制设备启停,工人劳动强度大,且影响主选系统的生产效率,不利于生产设备的集中控制。该选煤厂设备控制回路结构示意图如图1所示,其中KJ为集控信号,JDJ为就地控制信号,SB1为起车信号,SB2为停车信号,DZJ为综合保护信号,KM为接触器的返回信号。

图1 设备控制回路结构示意图

(2)煤泥处理系统、新老泵房、浮选系统等主要环节均需手动操作,无法实现统一启停车。在实际生产过程中,每台设备给料量的大小基本都要岗位人员根据经验或现场情况确定,不但需要的操作工多,人员分布广,而且容易因上下环节给料量不匹配引发全厂煤泥水处理系统生产事故等,进而影响整个生产系统的正常运行,这不仅增加了岗位人员处理和避免事故的劳动强度,还不利于统一控制和操作。

(3)全厂的大型带式输送机、刮板输送机、溜槽均无安全报警和保护装置,生产事故率高,溜槽堵塞事故时常发生,而事故处理效率低,严重影响正常生产;基本每个带式输送机、刮板输送机都要工人看护,需要投入的人力资源较多。

(4)块煤仓、粒煤仓、精煤仓均无仓位监控系统,仅通过岗位人员现场观察仓内煤位,操作皮带小车控制进煤量;在这种情况下,岗位人员必须时刻注意仓位情况,无形中造成了劳动力的流失。此外,集中控制中心不能及时了解仓内煤位,对生产指挥造成很大影响。

(5)原自动控制系统运行时间长,很多备品备件已被淘汰,很难找到匹配的生产厂家,甚至无生产厂家,且配件价格逐年上升,有的比现有性能更好的配件价格还贵,这不但严重影响正常生产,而且导致材料成本不断攀升。目前,该自动控制系统每年投入的材料购置费多达60万元,随着系统的不断老化,未来的材料购置费和维护费将更高。

针对上述生产问题,该选煤厂通过投入大量的人力资源(415人)为安全、正常生产提供保障,导致人力资源成本居高不下,给企业经济效益的提升造成不良影响。基于企业目前的生产现状和未来的发展需要,急需对生产系统进行自动化升级改造。

2 升级改造方案

2.1 集中控制系统升级改造

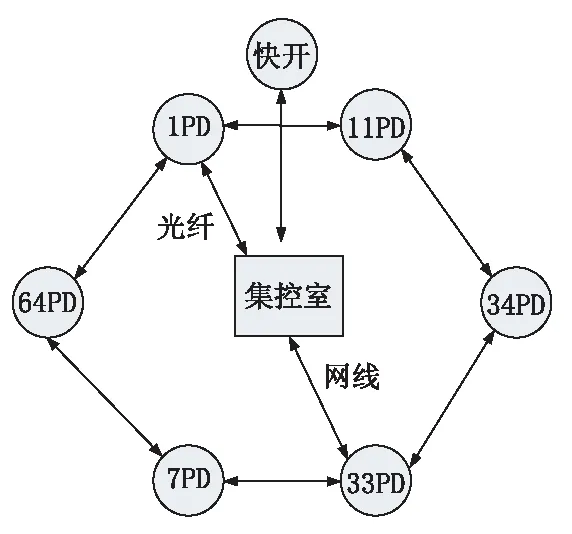

(1)为了给全厂设备集中控制点和信号点提供足够的输入量和输出量,新集中控制系统选用PLC400+EM200[1]系统框架。此外,为了解决变频设备较多、电磁干扰较大的问题,确保集中控制系统、单机自动化系统等稳定运行,以德国赫兹曼RS20系列交换机作为核心交换机,构建工业光纤环网(图2)数据传输平台[2]。此时,全厂除跳汰机、浮选机、加压过滤机、压滤机、空压机及部分阀门外,其余设备均可实现集中启停。

设计时分别在1PD、33PD、64PD、7PD、11PD、34PD等6个配电站建立PLC分站,其中1PD、33PD都配有PLC,可以单独作为环网主站点接收上位机和现场控制信号[3],进而实现对设备控制。两个环网主站点一备一用(33PD主站点实时运行),能够保证集控系统正常运行。

图2 工业光纤环网结构示意图

全厂集中控制网络系统采用SIEMENS SIMATIC 全集成自动化系统方案,网络选用西门子PROFINET工业光纤环网,通过光纤环网连接主站与分站,对集中控制系统参控设备进行程序自动控制。与原控制系统相比,新控制系统的QL、SB1、SB2、KM、DZJ和其它保护信号全部输入PLC,控制回路(图3)由串行控制变成并行控制,能够实现对每个输入信号的故障点进行单独检测,且每个故障点都通过程序设计一个报警提示,一旦出现生产事故,故障原因一目了然。

图3 新集中控制系统控制回路程序

图3中1部分完成对设备集中/就地控制的选择,2部分完成对设备集中自动/手动控制的选择,3部分完成对设备所有故障点检测结果的执行选择,如果存在故障点,设备就无法开机。 对于全厂的特殊设备,如刮板等,控制回路程序根据现场具体情况有所变动。另外,为生产系统中重要设备增加的智能保护设施,如皮带跑偏、撕裂保护等,也会根据实际检测原理设计出对应的检测程序。

(2)全厂24台带式输送机、22台刮板输送机、6台斗提机、2台破碎机、8个溜槽均实现联锁保护与故障点显示,便于迅速掌握故障信息,组织人员迅速处理,防止事故扩大,节省维修时间。

(3)全厂18个仓位、12个液位全部纳入集中控制系统,实现自动配仓和水泵自动运行,且生产数据直接显示在显示屏上,无需岗位人员到现场测量。

(4)为粗煤泥离心机增加联锁保护装置,如果离心机因故障停车,上级阀门立即关闭,并使对应的给料泵联锁停车,这不仅解决了因离心机突然停车造成的冒水难题,还使岗位人员劳动强度大大减轻。

(5)将采用变频启动的末精煤离心机纳入集中控制系统,可以在调度室选择性地启动,并可随时调整其工作频率,进而控制产品水分。

(6)将机头翻板由手动改造为电液动,并纳入集中控制系统,无需人工就地操作,工人劳动强度进一步降低。

(7)实现调度室准确显示设备的带电、停电、运行状态,即带电状态为红色、停电状态为黄色、运行状态为绿色,便于安全监控,安全生产的可靠性提高。

(8)快开脱水系统实现互锁与联锁小集控,即岗位司机在操作室内,一人即可完成快开压滤机、刮板输送机、给料泵等11台设备的操作和监控。

2.2 设备保护升级改造

(1)将全厂带式输送机保护纳入集中控制系统,实现一级跑偏报警,二级跑偏停车,失速打滑报警,皮带撕裂停车,从而提高设备运转的安全性和可靠性。

(2)为全厂刮板输送机安装刮板错牙、断链保护装置,并将所有保护信号纳入集中控制系统,实现错牙、断链及时报警,并可在第一时间内通知巡岗人员和机电人员处理,防止事故进一步扩大[4]。

(3)针对破碎机电机和皮带轮转动而内部齿辊不转的情况,在齿辊转动轴位置安装断销保护装置,目的是解决皮带轮转动而内部齿辊不转造成的破碎机和上层溜槽堵塞问题。

(4)为6台斗提机安装错方掉道保护装置,在斗提机出现错方时能够及时报警,以避免掉道事故的发生。

(5)在机头位置增加溜槽防堵报警装置,该装置采用光电红外对射方式,如果溜槽存在积煤且红外线被遮挡,装置随即报警。

2.3 泵类控制与阀门升级改造

(1)煤化工泵房5台自吸泵、污水站4台污水处理泵、生产泵房4台清水泵均可实现集中启停车,现场视频监控与泵、阀门之间形成同步联锁,即集控室设备启动时,现场摄像机云台同步工作,将摄像头对准正在启动的设备,在调度室通过视频监控即可清楚的看到设备启停状态,实现调度室一键启停车。

(2)新老泵房所有泵的进出料阀门全部采用电液动控制,并在出料阀门增加位移和限位控制。泵和阀门全部纳入集中控制系统,二者之间形成闭锁,程序设定先开泵,再开入料阀门,最后开出料阀门;阀门开度大小在集控室显示,可在调度室手动操作泵的启停和阀门的开关。

2.4 视频监控升级改造

(1)新安装视频监控点116个,能够监控全厂设备的运行,且可在调度室循环显示。

(2)全厂现有视频监控与设备之间形成联动,实现设备发生故障停车时,对应监控画面自动弹出,且设备故障未解除前,监控画面始终显示。

(3)在生产车间停车检修时,可以清楚看到全厂设备检修点的工作情况,能够随时掌握设备检修进度。

(4)增加一套广播通讯对讲系统和故障信息发送系统,并分成四个子区域,既可实现分区域通知,又可实现全厂通知,便于通讯指挥。

3 效益分析

3.1 经济效益

(1)据统计,2014年生产系统自动化升级改造前,该选煤厂维护集中控制系统的费用约为60万元;而生产系统升级改造后,每年仅需24万元,即每年平均节约36万元。

(2)此次改造设备投入约420万元,这些设备每年的折旧费为26.60万元;另外,改造中的主要设备均为电子设备,功率较低,所增加的成本可忽略不计。

(3)该选煤厂通过升级改造,实现了人力资源的优化配置,每年可节约人力成本约1 100万元。

3.2 社会效益

通过生产系统自动化升级改造,实现了选煤厂生产系统的集中控制,提高了自动化管理水平,有助于减轻工人劳动强度,进一步完善各类设备的故障报警显示功能,不但能够避免生产事故扩大,减少设备损失和影响生产时间,而且能够提高设备故障的处理效率,减少生产时间和生产成本。

4 结语

在当前煤炭形势严峻的情况下,针对投产时间长、工艺系统相对落后的实际状况,陈四楼选煤厂克服多种困难,借鉴兄弟单位的成功经验,大胆应用先进技术,构建全厂主要设备视频监控、全厂集控联锁、故障点报警与显示及一键启停等管理系统,不但解决了岗位人员兼岗情况较多,所需巡视岗位之间距离长,工人劳动强度大等问题,而且使生产效率大大提高,人力资源成本大幅降低,为企业未来发展贡献了一定的经济效益和社会效益。

[1] 朱晓菲,朱胜利,薛安克.EM200在分布式探测站组网通信的应用[J].现代电子技术,2011,34(21):55-58.

[2] 汪直刚.管控一体化的工业以太网平台[J].电气自动化,2008,30(6):11-13.

[3] 吴学文,曾 凌,张晓裕,等.PLC网络与计算机间的Modbus协议通信设计与实现[J].计算机与现代化,2005(11):57-59,64.

[4] 王翠清,王瑛琳.刮板输送机故障检测保护装置的研究与应用[J].选煤技术,2007(3):50-52.

Coal cleaning system automation upgrading at Chensilou Coal Preparation Plant

TANG Qiu-lin

(Chensilou Coal Preparation Plant, Henan Energy Yongmei (Group) Co., Ltd., Yongcheng, Henan 476600, China)

Nowadays, the coal output far exceeds demand and the economic growth as a whole is slackening off. Such being the case, the only way for ensuring the survival of coal enterprise is to reduce production cost, especially, the cost of human resources in old coal processing and preparation enterprises. This issue has become a program under study or implementation by various kinds of coal-related business. Chensilou Coal Preparation Plant is low in automation level and high in manpower demand. For tackling this problem, work is made on the upgrading of the automation level of the targeted aspects of the plant's operating system. The enhancement work has led to reduction of workforce and the number of the personnel holding one or more jobs concurrently, and labour intensity and cost, bringing forth for the plant a favourable social and economic result.

coal preparation plant; production system; enhancement of automation level; cost of human resources

1001-3571(2016)05-0080-04

TD948.9

B

2016-09-14

10.16447/j.cnki.cpt.2016.05.022

汤秋林(1984—),男,江苏省昆山市人,工程师,从事选煤生产技术管理工作。

E-mail:tangqiulin@126.com Tel:13603701384

汤秋林.陈四楼选煤厂生产系统自动化升级改造[J].选煤技术,2016(5):80-83.