氨气冷凝器设计及其要点

石来嗣

(上海交通大学机械与动力工程学院,上海 200240)

氨气冷凝器设计及其要点

石来嗣

(上海交通大学机械与动力工程学院,上海 200240)

本文通过讨论采用Aspen EDR设计氨气冷凝器的实例,阐述了在氨气冷凝器设计过程中的需要考虑的因素。阐述了一般情况下设计管壳式换热器换热器的过程,着重介绍了氨气冷凝器设计过程中型号等参数选取以及设计过程的要点。

Aspen EDR 冷凝器 换热器设计要点

0 前言

在化工行业中,换热设备占总装置费用的近30%和占总运行费用的近90%[1]。由此可见换热器的能耗在化工行业中占有巨大的比重,所以换热器的优化显得尤为重要。

在换热设备的发展中,管壳式换热器较为普遍,但是在不同条件下,由于其结构的局限性,操作条件的不确定性,以及物理性质的多变性和优化手段的缺乏导致换热器传热效率低下,本文就通过Aspen EDR设计氨气冷凝器模拟计算的案例,来介绍换热器设计的一些方法以及要点。

1 设计条件

设计一台汽提塔顶部的氨气冷凝器,工艺条件如表1:

1.1 换热器选型

本次设计任务案例属于纯组分饱和蒸汽冷凝,可选用立式壳程冷凝或者卧式壳程冷凝。由于氨气的冷凝传热系数很高并且不容易结垢。取立式壳程冷凝,可使冷却水沿着换热管内壁呈膜状流下,冷流侧的传热系数就会相应提高,从而使得总传热系数也会相应提高。此种方法对比卧式壳程冷凝效果更优,故采用立式壳程冷凝结构。

表1 氨气冷凝器工艺条件Table 1 Ammonia condenser process conditions

1.2 换热器结构

氨气,冷却水的污垢系数较小,可选用固定管板形式较为合理,前封头选B型,壳体选E型,后封头选M型。换热器主要部件与代号详见GB/T151-2014《热交换器》。

2 物性模拟

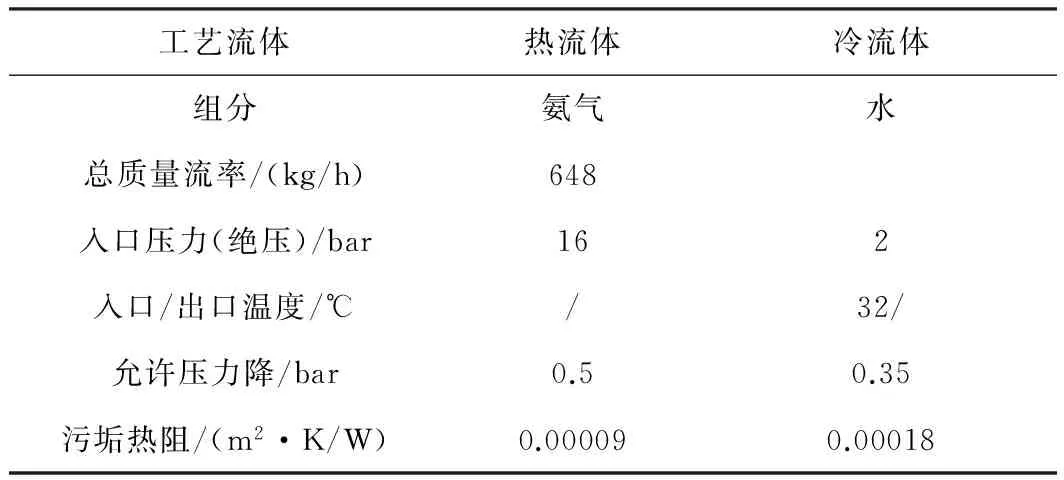

在开始设计任务之前,首先需要了解物料的物性,在物性确定的情况下方能进行下一步的设计,否则结果会出现巨大的偏差。本例中工艺条件表只提供壳程侧入口的流量与压力,但未给出入口温度,所以我们需要求出氨气在16bar下的露点温度。

Aspen EDR是美国AspenTech公司推出的一款传热计算工程软件套件,其具有完善的物性数据库。在本案例中,我们采用Aspen EDR来模拟物性。热流体是纯组分,我们设定压力在16bar,温度范围0℃至100℃,模拟计算22个点,观察氨气在这个范围内的汽化分率,如图1:

图1 16bar下氨气汽化分率Fig.1 Nitrogen vaporization fraction at 16bar

从中可知氨气在16bar下,从100℃接近42℃时,汽化分率从1直接降至0,因为是纯组分流体,可判断可以判断氨气在该点附近开始冷凝,故其露点温度接近42℃。为了精确露点温度,温度范围40℃至44℃,取10个点,重新模拟,得出精确的露点温度为41.41℃。

3 设计计算

在设计过程中,有效合理的选取已知条件可以是设计更优秀。过量的输入已知条件,可能会造成过定义现象。

3.1 工艺流程确定

根据已知条件,其中热流侧入口温度定义为42℃。为避免温差过小引起的水量过大,冷却水温升定位5℃[1]。热侧入口汽化分率为1表示为全蒸汽,出口为0表示为全冷凝。冷流侧未发生相变,进出口都为0。

冷流侧的质量流率未知,留下一个自由度。由于本次设计任务定义热流侧全部冷凝,冷流侧的质量流率未知,若根据经验确定,软件将会以数据全面的那一侧为基准进行计算,可能会造成过冷现象。

饱和蒸汽在冷凝器中发生相变,冷凝后的液体流速远低于气体,造成在过冷段的传热系数非常小,影响整体的传热系数。过冷段的出现可能还会引起底部积液,积液高度与其平均温差没有方法可以计算判断,此种情况下的传热系数无法确定。

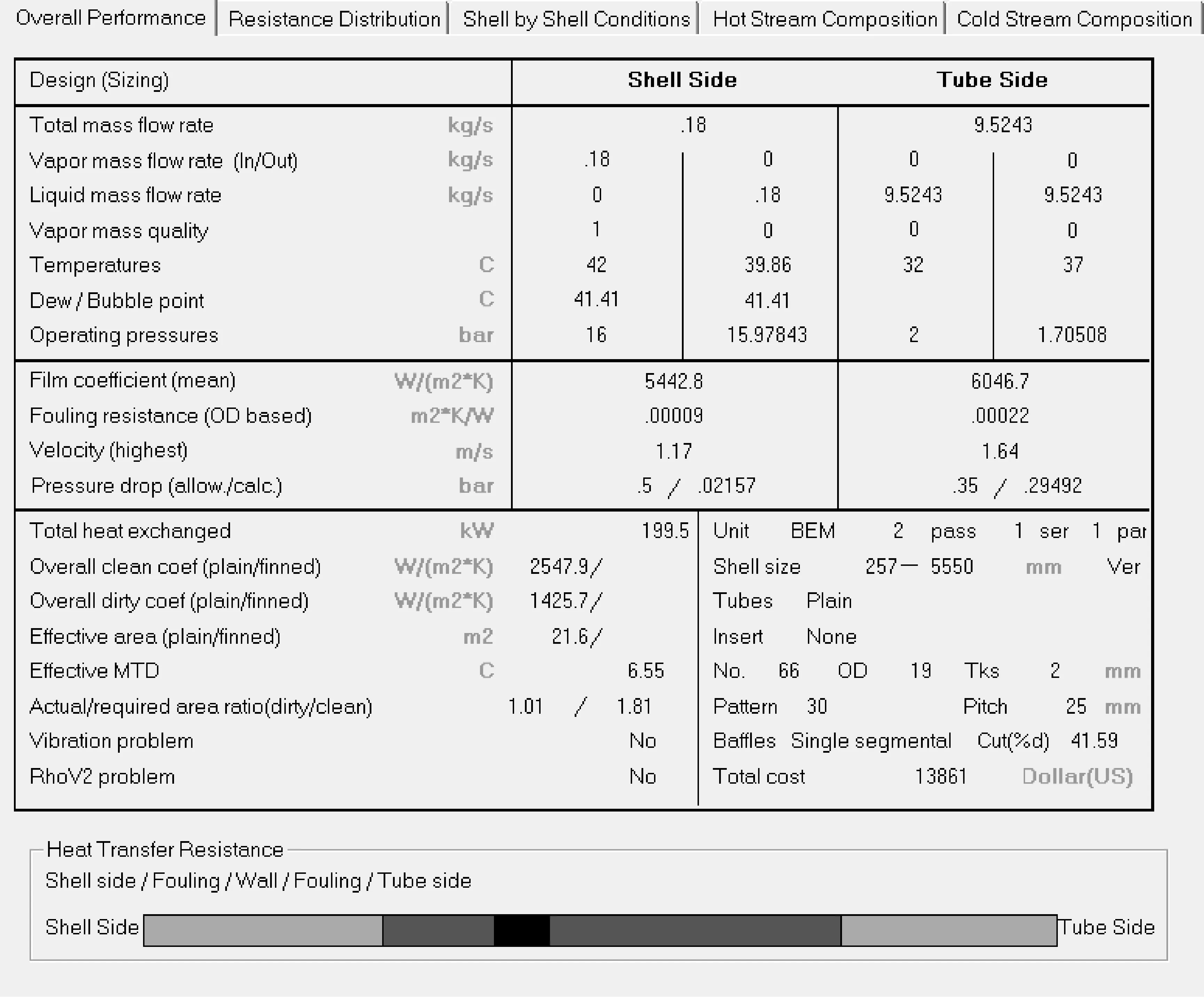

3.2 换热器结构定义

根据GB/T151-2014《热交换器》标准,换热管外径定为19mm,壁厚2mm,换热管中心距定为25mm。折流板选择常用的单弓形。安装方式选择立式。设备材料定义为碳钢。进入Aspen EDR计算。

3.3 设计计算结果分析

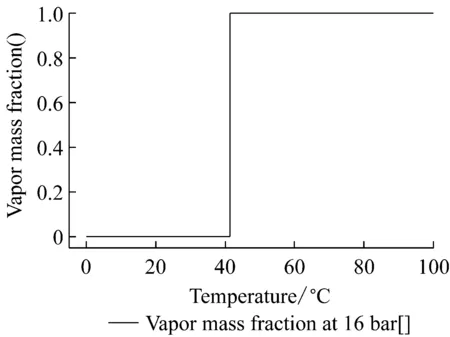

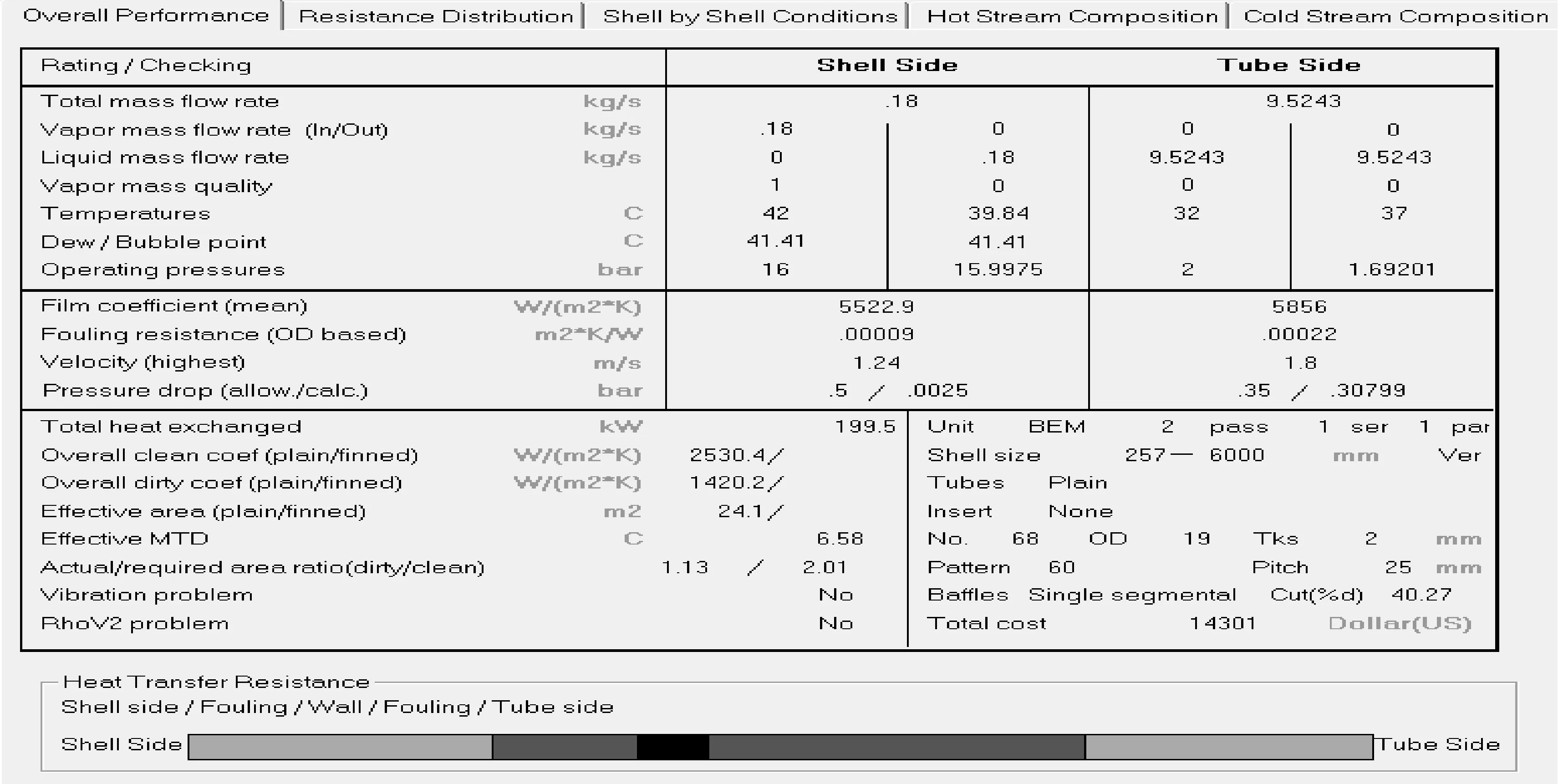

设计运行结果如图2:

从图中,我们关心的项目有:

1. 热阻: 壳程与管程的热阻基本均衡,管程略微偏大,也在允许范围之内,不需要做强化传热。

2. 流体压力降:壳程与管程的压力降均在工艺要求的条件内。

3. 流体流速:管程流速为1.64m/s,处于0.6~3.7m/s范围内,壳程流速1.17m/s小于推荐的最大流速36m/s[2]。

4. 换热面积余量:换热面积余量为1%,面积余量过少。可以从两方面考虑,增加换热管长度或者增加换热管布管数。无疑这两种方法能解决问题,但是也会增加制造的成本。所以,我们应该通过优化流路路径,以提高总传热系数以提高换热效果。

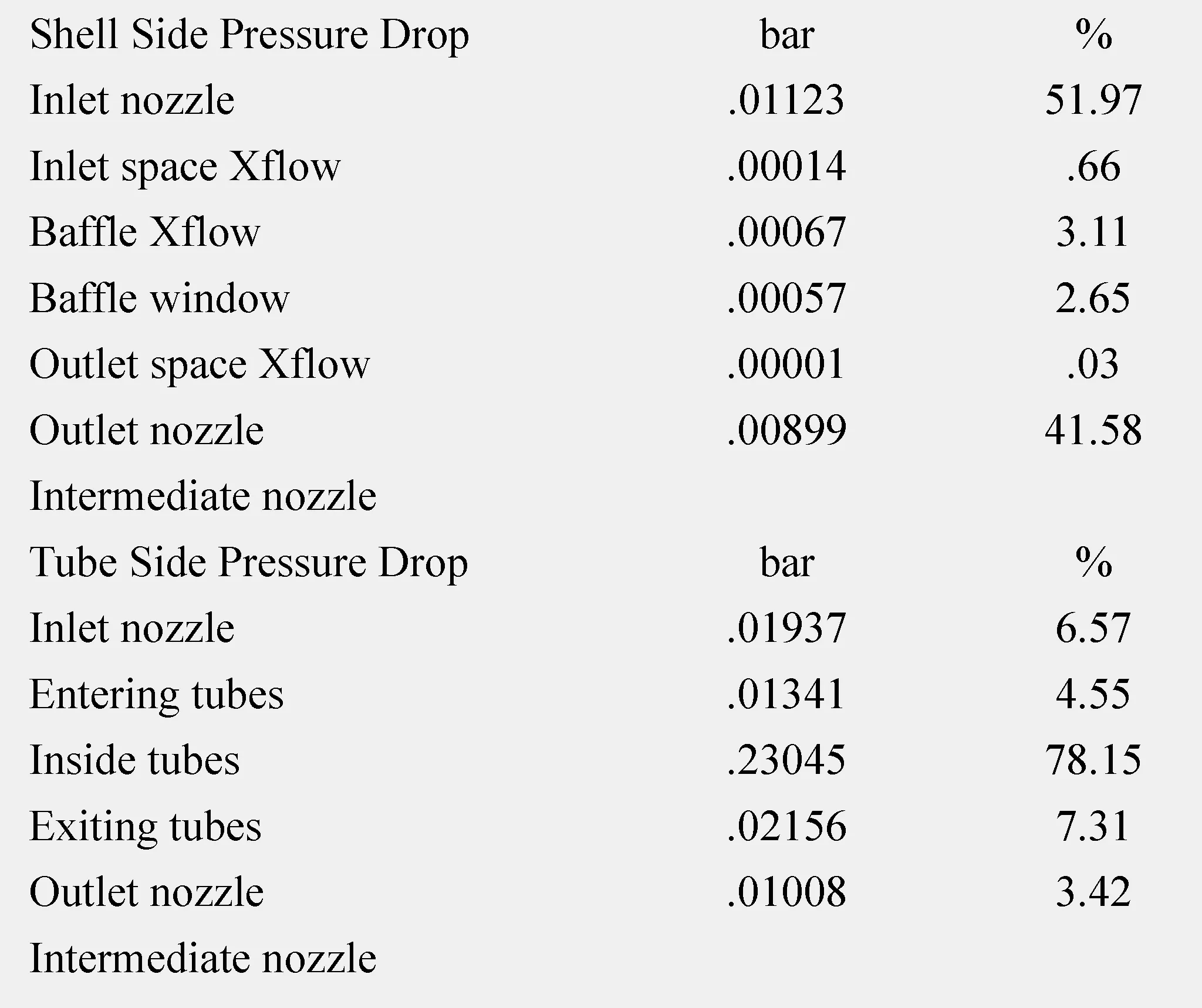

5. 进出口压力降分率:本例中的压降分率,如图3。

一般建议进出口的压力降不超过30%。从结果分析来看,管程侧的进出口压力降比率符合要求。壳程进出口的压力降不合理,可以通过增大管口的方式来实现降低压力降。

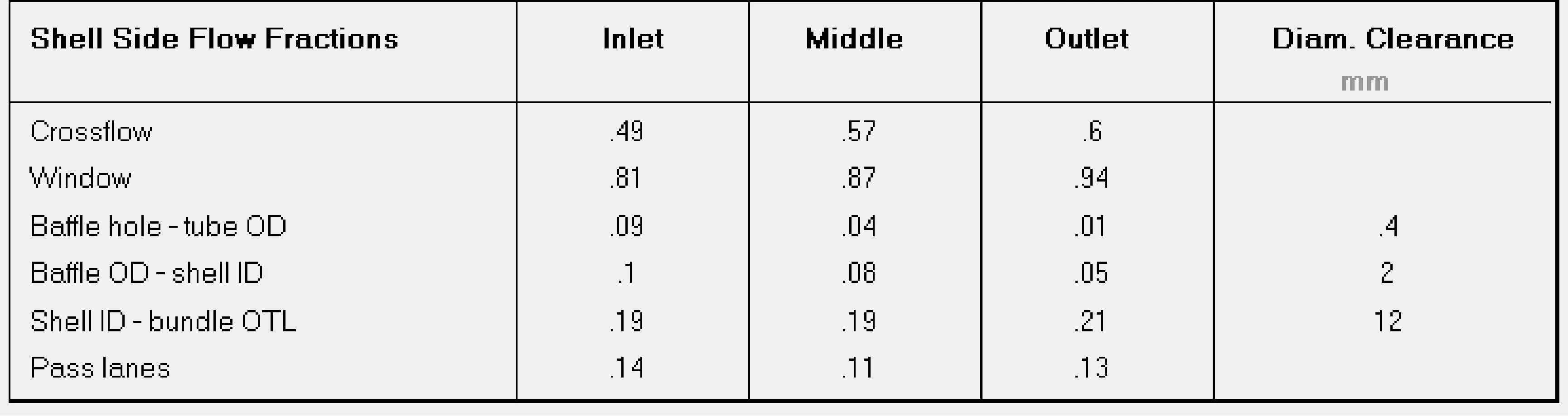

6. 壳程流股分布分率:如图4。

这次案例中,壳程侧的流股分布。Middle这一栏中错流(crossflow)分率0.5,可以进一步优化。根据流路分析法,尽量提高错流(crossflow)的分率有利于传热,同时也需要控制其他流股的分率。基本方法为:

(1) 减小换热管与折流板之间的间隙。(2) 减小折流板与筒体内径之间的间隙。(3) 在适当工况下增加旁路挡板。(4) 调整布管结构保持合理的折流板间距。

图2 设计结果Fig.2 Design result

图3 压力降分率Fig.3 Pressure drop rate

5 设计校核

将设计计算出来的参数进行分析,针对不满足工艺的要求的数据进行重新修正,参照现行标准,对设备尺寸进行圆整。方法如下:

(1)根据现行钢管标准GB9948-2013《石油裂化用无缝钢管》选则。设备外径Φ273,由于之前设计壳程进出口压降分率过高,所以考虑加大管口。又壳程进口为气相,所以管口外径定义为Φ114mm,出口是液相,所以管口直径可以小一些,选择外径Φ60mm。管程进出口因为没有发生相变所以都定义为外径Φ89mm。

(2)根据GB/T151-2014调整折流板管孔与换热管外径间隙0.4mm,为优化错流流股,折流板与筒体内径间隙可调整调整为2mm,标准上为2.5mm。

(3)调整布管方式,由原来的正三角形排列改为转角三角形排列,增大间隙优化错流流股。同时由于之前设计时的换热面积余量仅有1%,故换热管长度调整为6000mm,此种规格也是换热管常用规格。

设计校核结果如图5。

图4 流股分率Fig.4 Flow fractions

图5 校核结果Fig.5 Check results

5 设计结果

设计结果为:型号BEM 273-0.3/1.8-24-6/19-2Ⅰ。[3]。

具体结构参数:内径257mm,换热管规格Φ19×2,长度为6000mm的碳钢管,换热面积为24m2,管中心为25mm,换热管数量为68根,折流板切口42%的单弓形折流板,间距为245mm,管程数为2。

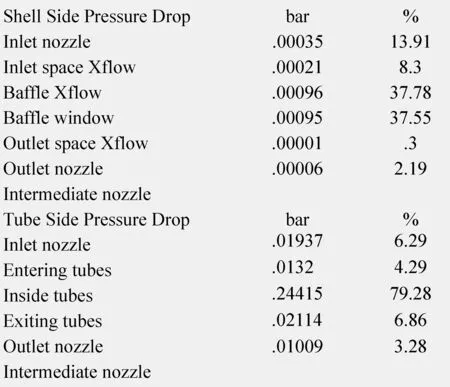

工艺参数:换热面积余量13%,符合规定。流体压力降与流速符合规定。进出口压力降分率如图6:

壳体进出口压力降均在25%以内,符合规定。流股分率,如图6:

从表中,middle栏中的,错流(crossflow)提升至0.57,比之前的0.5更为优化。

6 小结

我国的能源利用率低,能源消耗与其他发达国家相比又偏高。虽然我国能源储量较多,但人均能源分配与世界其他相比也是处于一个较低的水平,形式不容乐观。因此,在化工工业中比重占有40%左右的换热器,只需将其效率提升一点,对于国家的整个能源来说也是具有重大战略意义的,所以换热器的设计优化也显得尤为重要。

图6 管口压力降分率Fig.6 Pressure drop rate of pipe

图7 流股分率Fig.7 Flow fractions

在满足工艺要求以及安全许可的情况下,用较少的换热面积,以及较低的压降,较少的金属材料,设计出的换热器无疑能创造更大的利润。因此,设计开发换热器的过程,需要严谨对待。

总结下来,设计换热器要注重以下几个要点:

(1)工艺过程:要了解这台换热器的用途,要知道用于冷凝,加热,蒸发,冷却等的换热器的工艺过程,以及各公益工程的特点。

(2)物性:要了解换热器冷流和热流的物性数据,若是物性不了解,那么操作压力与各种温度点都无法确定,下道工序就无法进行。就更不用谈优化设计。

(3)换热器结构:换热器的结构种类繁多,在特定的介质与工况下,选择适当型式的换热器结构,既能减少工作量,也能优化设计的质量,更能减少成本与资源消耗。在传热设计过程中,第一次的设计往往是不理想的,需要后期校核调整。在校核时,就是调整换热器的几何尺寸参数。常见的有调整换热管,折流板与筒体的间隙,优化错流分率,提高总传热系数。若对结构不熟悉,便无法调整优化。

(4)换热器的制造:存在一少部分的换热器设计人员,由于不了解换热器的制造,所以设计的换热器的结构无法生产。比如,将换热管与折流板的间隙设定过小,管孔公差配合设计过小,导致无法将换热管穿进折流板之中。过大又会产生漏流,影响整体传热效果。

[1] 孙兰义,马占华,王志刚等,换热器工艺设计[M],北京:中国石化出版社2015.3,1页.

[2] 刘巍,邓方义等,冷换设备工艺计算手册第二版[M],北京:中国石化出版社2008.7,3页.

[3] 国家质量监督检验检疫总局.GB/T151-2014.热交换器.北京:中国标准出版社,2015.

Emphases of Designing Ammonia Condensers

ShiLaisi

(SchoolofMechanicalEngineering,ShanghaiJiaoTongUniversity,Shanghai200240)

This paper described the factors affected in designing ammonia condensers by discussing an example of using Aspen EDR. This paper introduced the process designing for shell & tube exchangers. The selection of parameters in the ammonia condenser designing and the emphases in designing are emphatically introduced.

Aspen EDR Condenser Emphases in shell & tube exchangers Design

1006-8244(2016)03-040-05

石来嗣,

TK172

B