液粘调速离合器摩擦副散热稳态流场仿真分析

侯天柱 李松山 常震罗 吴 凡

(中国船舶重工集团公司第七一一研究所,上海 200090)

液粘调速离合器摩擦副散热稳态流场仿真分析

侯天柱 李松山 常震罗 吴 凡

(中国船舶重工集团公司第七一一研究所,上海 200090)

液粘调速离合器是依靠液体剪切力来传递转矩和调节转速的新型传动装置。可作为理想的调速、稳速、功率分配以及柔性启动装置。本文应用流体仿真软件STAR-CCM+对液粘调速离合器摩擦副的内部稳态流场建立模型、生成网格、物理模型参数和边界条件设置、仿真计算,获得流场出口平均油温,并通过试验,验证了仿真计算精度。通过对获得的温度场和流速场分析,发现摩擦片油槽方向对散热效果影响很大,建议结合离合器的旋转方向,对油槽方向进行优化设计。

液粘调速离合器 摩擦副散热 流场仿真 摩擦片设计

0 前言

液粘调速离合器是国外在二十世纪七十年代发展起来并得到应用的新型传动装置,它是依靠液体剪切力来传递转矩和调节转速的新型传动装置,通过多重闭环控制,实现无级调速。可作为理想的调速、稳速、功率分配以及柔性启动装置。理论上具备在0~100%输入转速范围内无级调速的能力,能长期带滑差工作,也可无滑差运行。具有结构紧凑、尺寸小、维护方便、重量轻,摩擦片工作寿命长等一系列优点。

液粘调速离合器长期带滑差工作,摩擦片和对偶片又称摩擦副,它们之间高速相对滑动,摩擦产生热量,然后通过冷却油将带走生成的热量,使离合器内部建立热平衡,使离合器正常工作。摩擦副是否得到冷却充分,散热是否及时,直接关系到摩擦副的热平衡,对液粘调速离合器的性能起到关键作用,因此深入研究液粘调速离合器摩擦副的散热以及内部液体流场具有重要意义。

随着研究的深入和计算手段的发展,CFD技术已应用于液力变矩器、液力偶合器的流场仿真计算,并据以计算了液力偶合器的外特性曲线,能较好地符合试验结果。本文尝试使用CFD技术对液粘调速离合器的内部流场进行三维模拟仿真,以掌握液粘调速离合器摩擦副散热情况,以提高液粘调速离合器的设计水平。

1 液粘调速离合器摩擦副内部流场数学模型

1.1 流动控制方程

流体在流动中必须满足质量守恒、动量守恒和能量守恒三个客观规律,根据这三个规律应用于一定控制容积中的流体可得到流体流动的控制方程方程组,对于不可压流动动量方程与能量方程是非耦合的,只需联立求解质量方程和动量方程就可得到流场的分布。

液粘调速离合器采用的工作介质70℃时其密度为870kg/m3,动力粘度为0.024975Pa·s,正常工作情况其压缩性很小,可视为不可压流动,即密度不随时间变化,同时其粘性变化也很小,可认为粘性是常数。对液粘调速离合器而言不存在质量源项,但由于旋转离心力以及体积力(重力)的作用存在动量源项。

由这些条件质量方程简化为:

(1)

动量方程简化为:

(2)

1.2 能量方程求解

(3)

其中,cp是比热容,T为温度,k为流体的传热系数,ST为流体的内热源及由于粘性作用流体机械能转换为热能的部分,有时简称ST为粘性耗散项。

1.3 质量方程求解

任何流动问题都必须满足质量守恒定律。该定律可表述为:单位时间内流体微元体中质量的增加,等于同一时间间隔内流入该微元体的净质量。按照这一定律,可以得出质量守恒方程:

(4)

引入矢量符号div(a)=∂ax/∂x+∂ay/∂y+∂az/∂z,式(1.3)写成:

(5)

其中,ρ是密度,t是时间,u是速度矢量u、v和w是速度矢量u在x、y和z方向的分量。

1.4 离散及求解

确定流动的控制方程之后,需要对计算区域以及偏微分方程进行离散以适用于数值求解。计算区域离散过程就是进行网格划分的过程。

采用有限体积法离散偏微分方程,它能保证在每个控制体积上质量守恒和动量守恒。离散方程求解的常用算法是压力修正算法,其基本思想是在进行迭代求解的任一层次上,可以给定一个压力场,它可以是假定的初始值或上一层次的结果。但根据这样给定的压力场计算而得的速度场未必能满足连续性方程,因此要对给定的压力场进行改进,即进行修正,原则是:与改进后的压力场相对应的速度场能满足这一层次上的连续性方程。据此得到压力的修正值与速度的修正值,并以修正后的压力与速度开始下一层次的迭代计算。

2 液粘调速离合器摩擦副散热稳态流场仿真计算

本文以YT16型液粘调速离合器为例,采用STAR-CCM+软件对液粘调速离合器摩擦副中冷却油的流场、温度场进行仿真计算。选择摩擦副散热最恶劣的工况:输入转速1500r/min,当输出转速为1000r/min,冷却油流量60L/min,入口油温50℃。以摩擦副的壁面温度为边界条件,计算出流道出口油液的平均温度与试验值对比,对仿真计算进行验证。

2.1 模型简化

为了便于仿真计算,本文对模型进行了必要的假设和简化:

(1)假设液体为不可压缩流体,粘度在一定温度范围内为常数;

(2)忽略摩擦片和对偶片之间的油膜厚度,两者直接接触,但保持相对转动;

(3)忽略摩擦片内部的温度分布,只计算冷却油流场的流动及温度分布;

(4)忽略冷却油在花键配合缝隙间的流动,冷却油只通过导流槽在各摩擦副之间流动;

(5)工作过程中工作介质不发生渗漏,只在流道内流动;

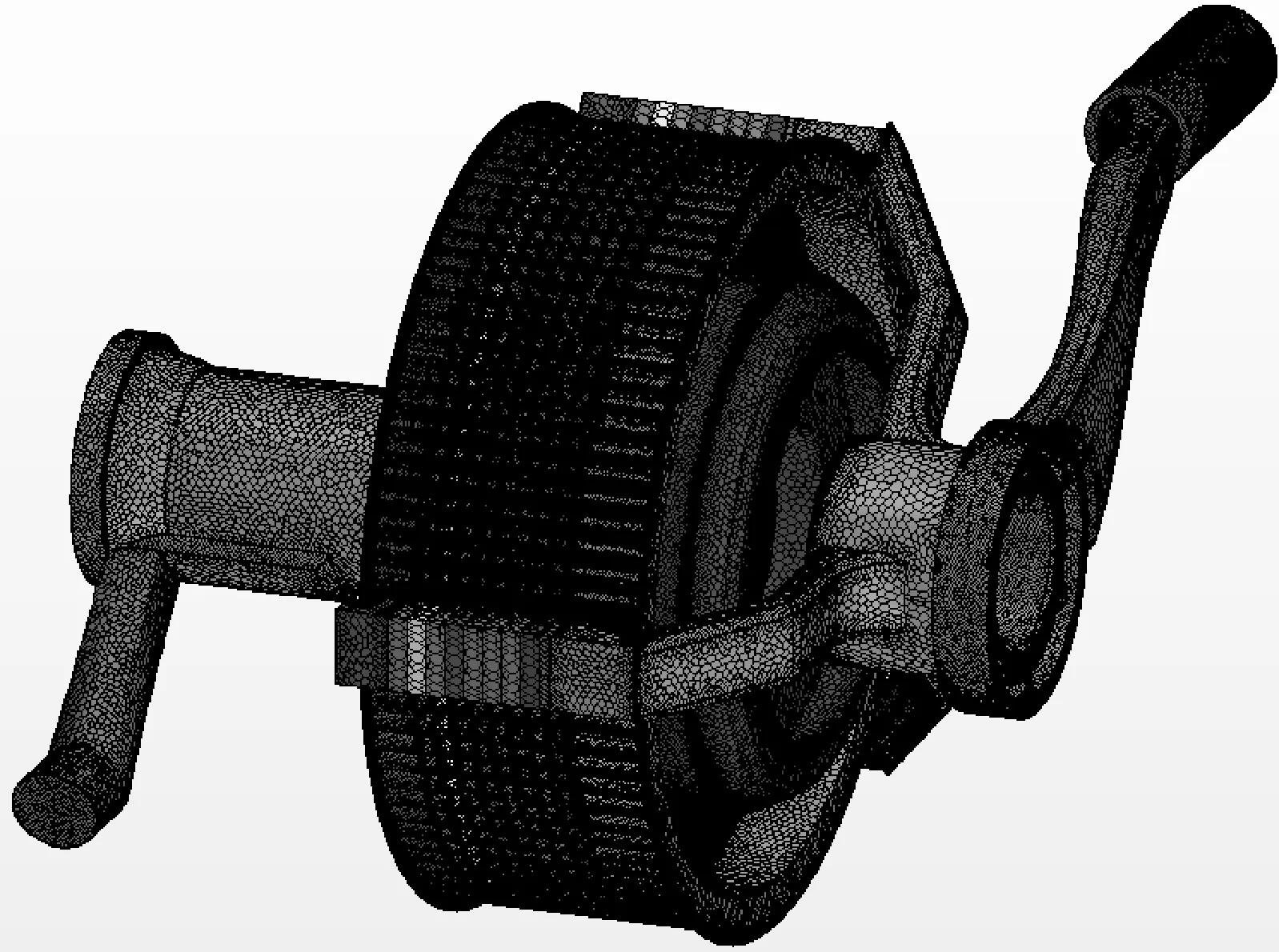

2.2 建立网格模型

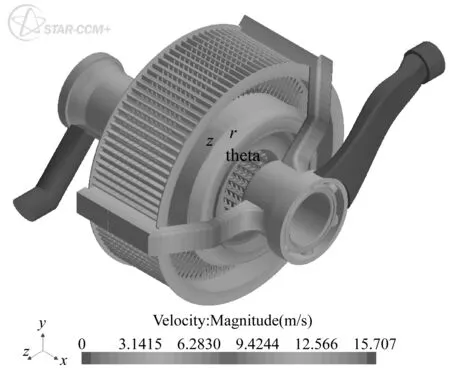

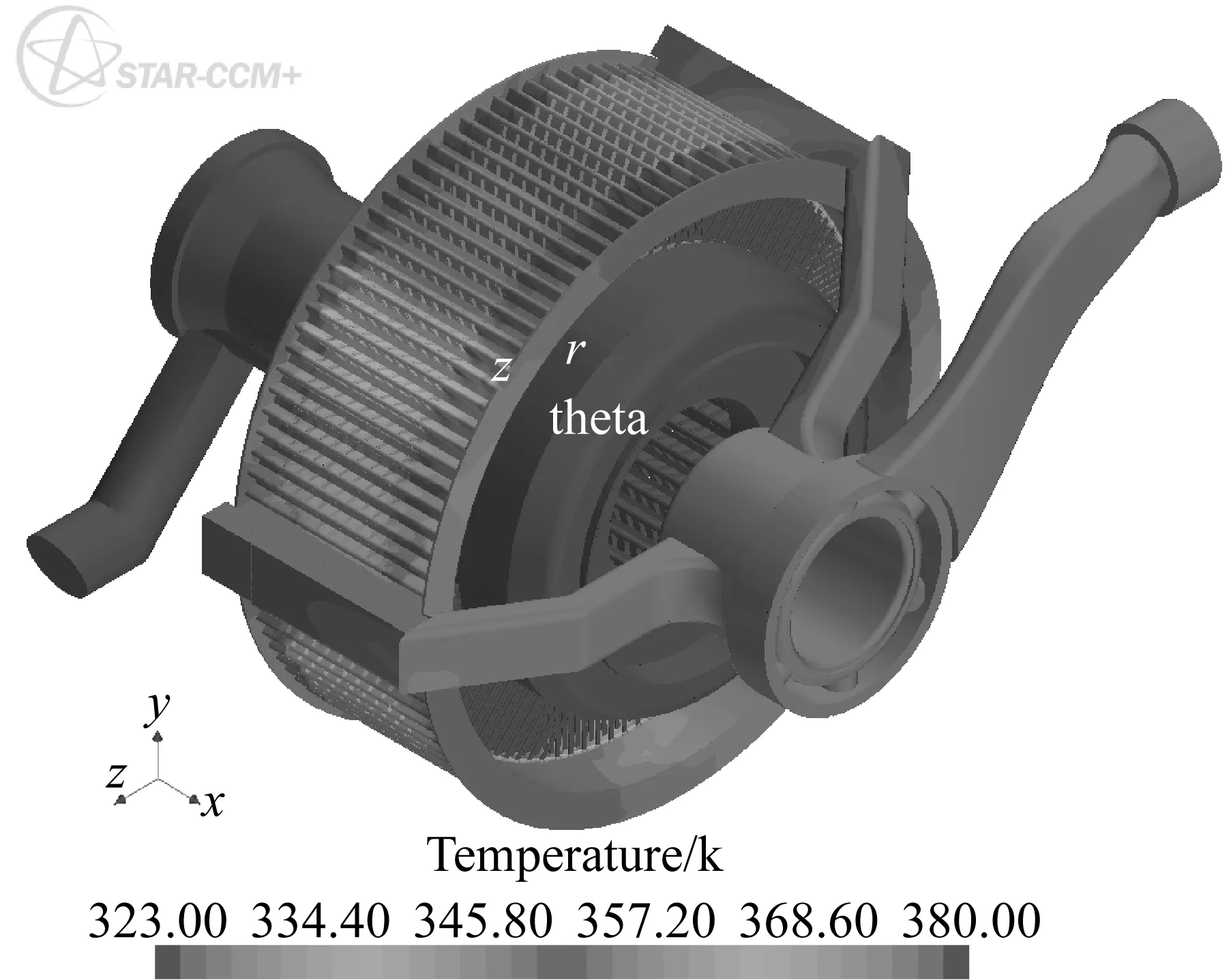

本文采用全流道建模方式, 直接导入在其它CAD软件中生成的YT16型液粘调速离合器的几何模型。由于几何模型尺寸跨越3个数量级,摩擦片上的油槽只有0.2mm,而有的部分则有200m,整体生成模型难度较大,我们将整个模型切割为八个部分,不同部分的网格采用Interface功能连接起来。最终得到YT16型液粘调速离合器的网格模型如图1所示,体网格单元数总计2137万个。

图1 计算网格模型Fig.1 mesh model of HVD

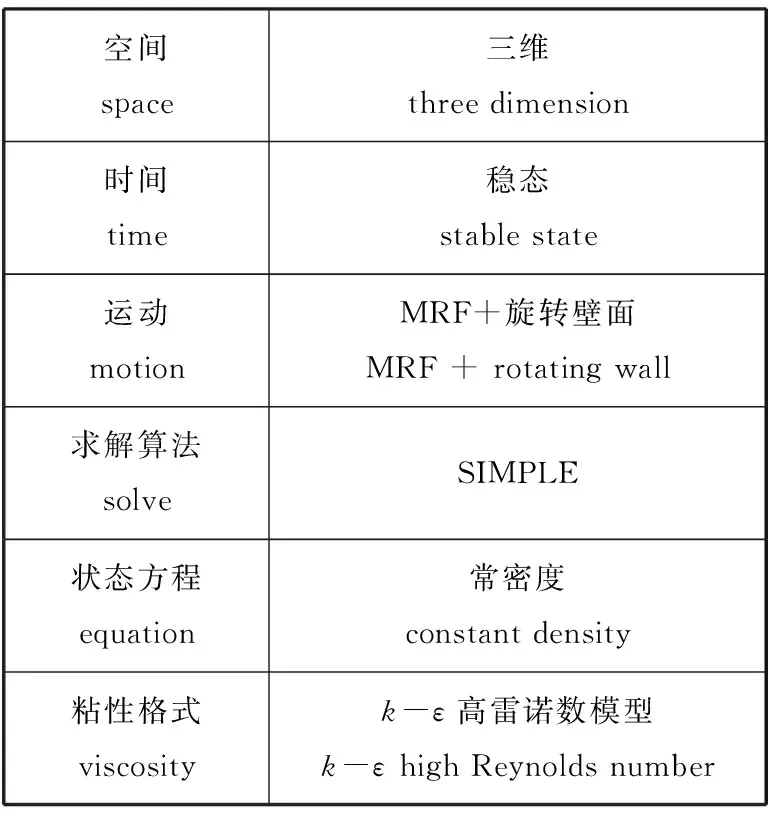

2.3 物理模型和边界条件设置

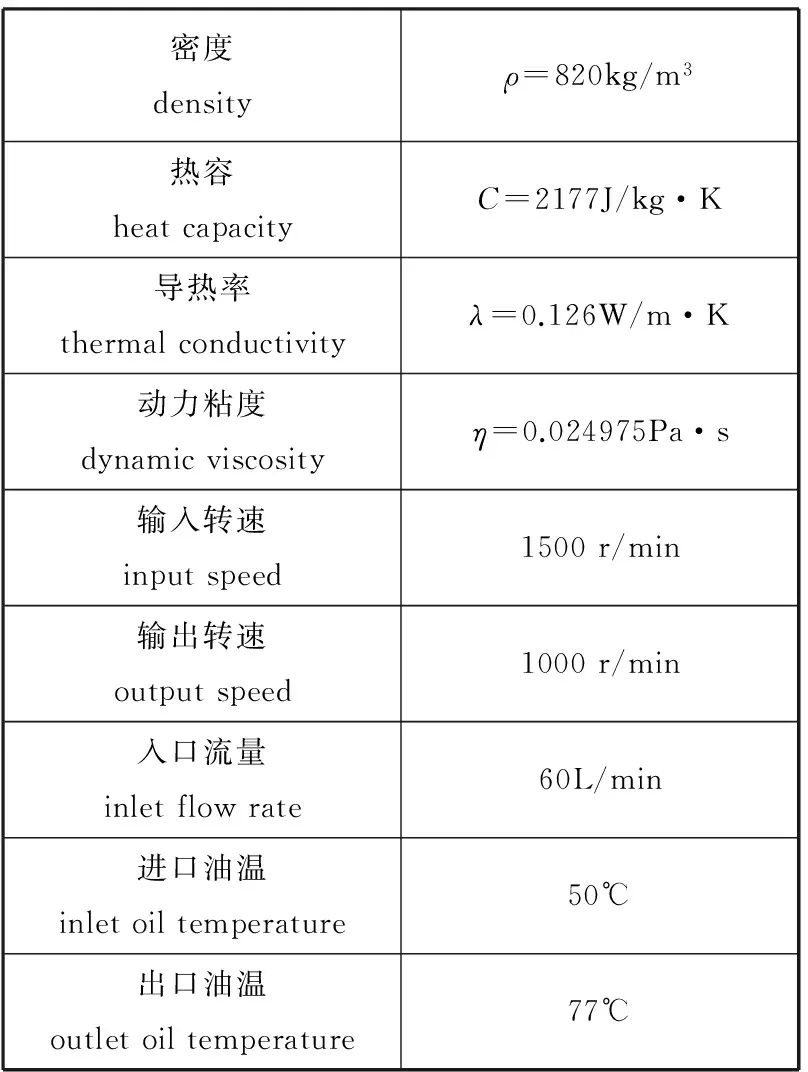

物理模型是仿真软件和用户进行交互的重要界面,仿真计算的参数大多都包含在物理模型中,正确的设置物理模型是仿真软件正确计算的基础。工作介质可认为是不可压流体,在计算不同工况下的稳态流动情况时,所有外表面均处理成无滑移边界。摩擦副的壁面温度是一个温度场,由ABAQUS软件计算摩擦副固体生热获得,然后再映射入STAR-CCM+软件中。物理模型如下表1所示,参数值如表2所示。

表1 物理模型Table 1 physical model

表2 物理模型的参数值Table 2 parameter value of physical model

2.4 仿真计算

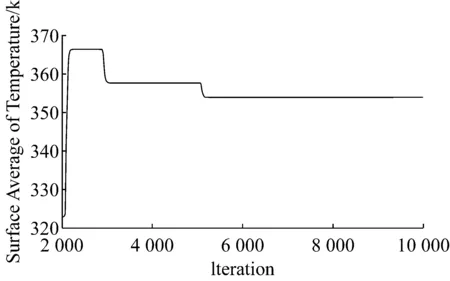

本文以硬件采用2个CPU 8个核,CPU主频为22.93GHz,32G内存的服务器进行计算,总共迭代次数18650次后,满足残差收敛标准,最终获得流道出口油液温度为78.45℃。收敛曲线如下图2所示。

图2 出口温度收敛曲线Fig.2 outlet temperature monitor curve

3 结果分析

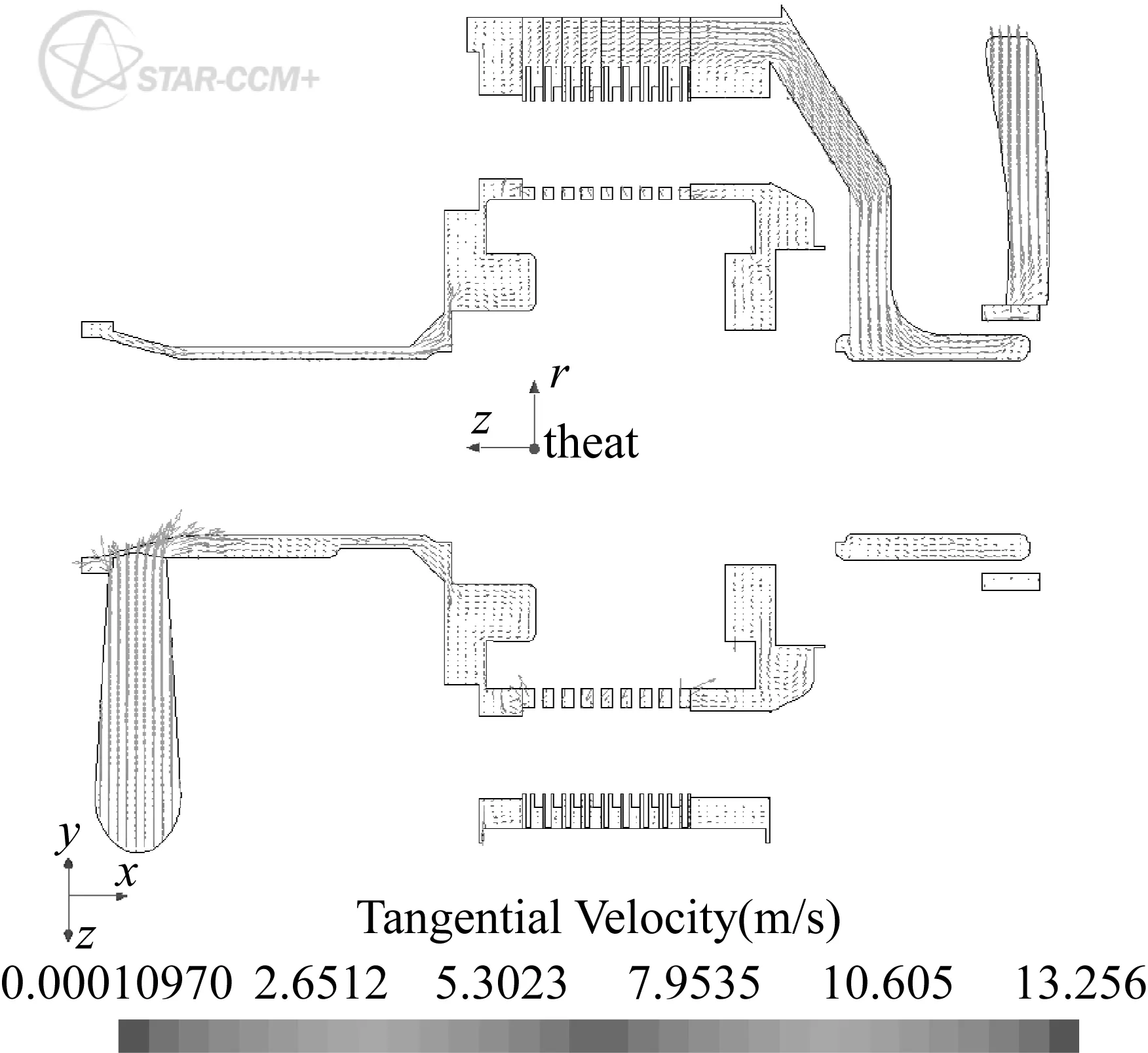

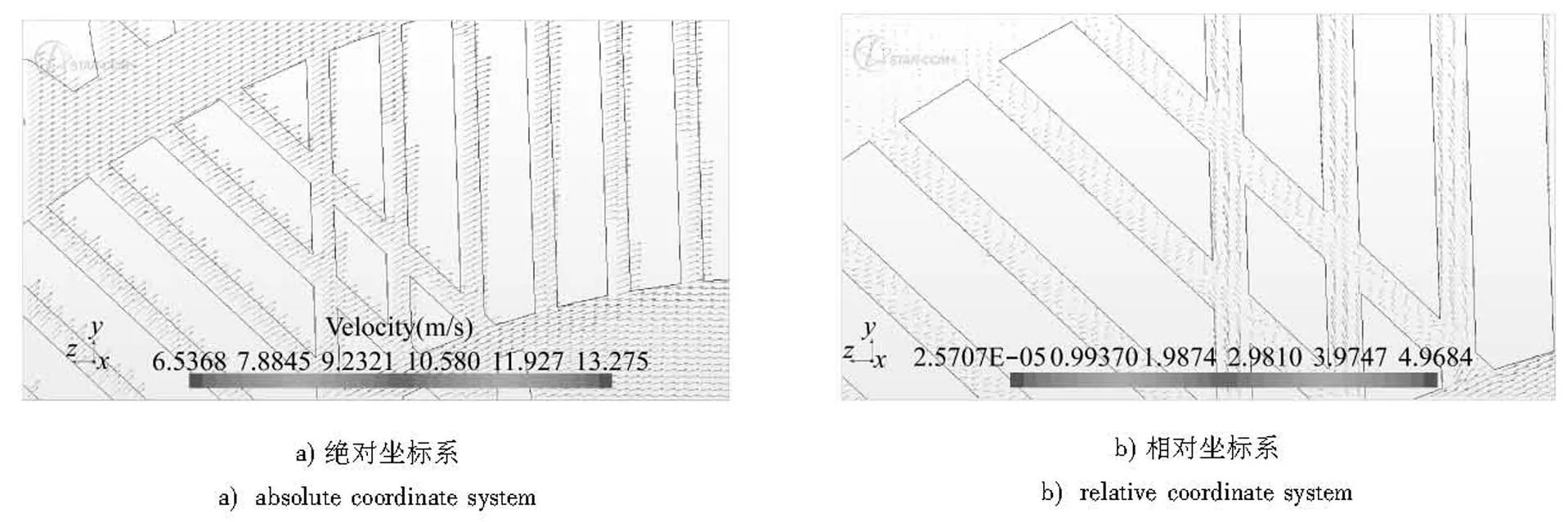

3.1 流速场分析

从图3、4可以看出,为了提高摩擦副的散热效率,应该提高高温区域(摩擦副)的流速,以改善冷却效果。

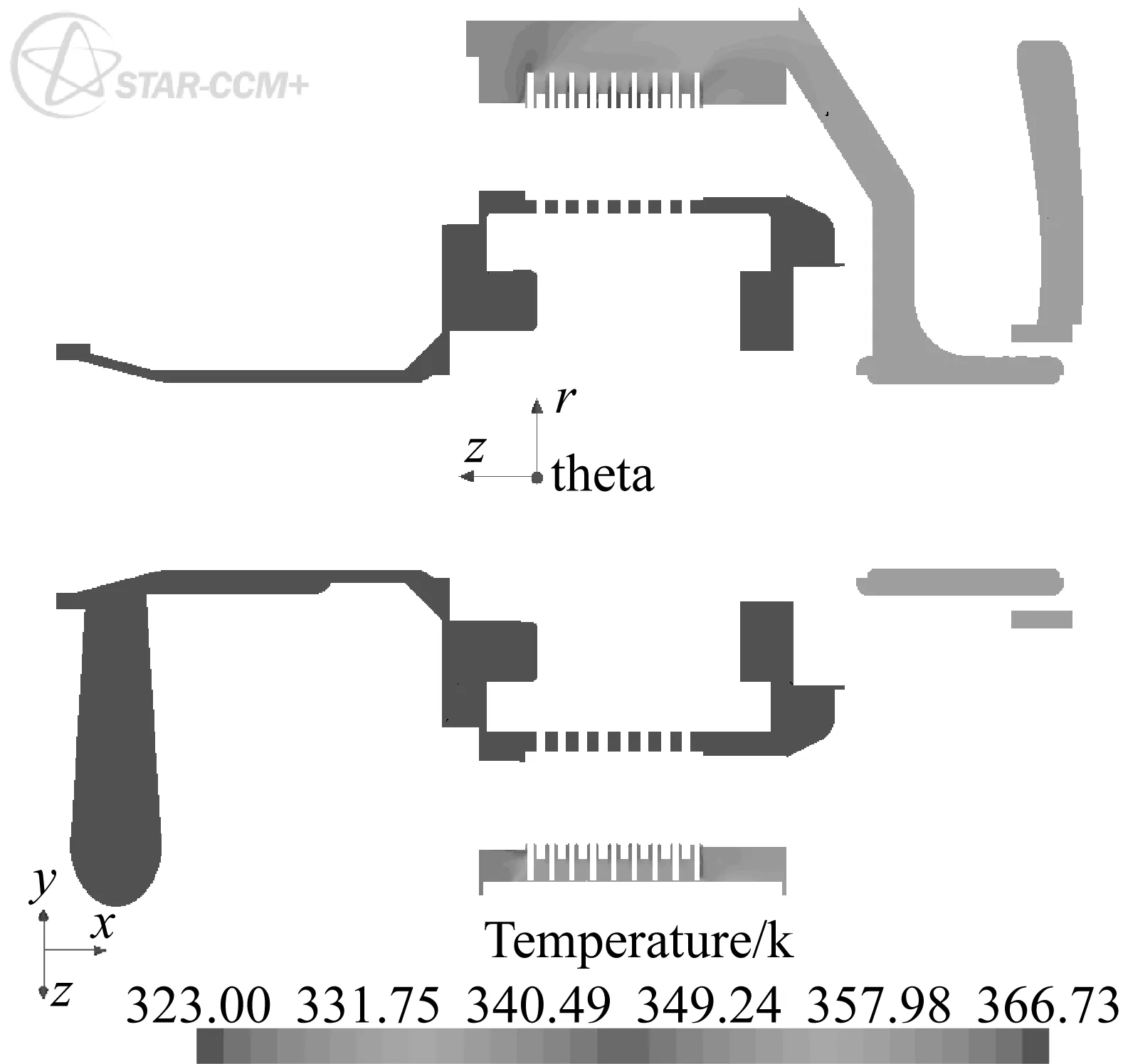

3.2 温度场分析

整个模型分为主动部分与从动部分。从图5、6可以看出,整个主动部分的油液温度基本上与入口温度一致,经过摩擦副之后从动部分油液的有较大幅度的升高,尤其在摩擦副的油槽附近。

图3 整体流速分布情况Fig.3 the whole flow velocity distribution

图4 截面流速分布情况Fig.4 the section flow velocity distribution

图5 整体温度分布情况Fig.5 the whole temperature distribution

图6 截面温度分布情况Fig.6 the section temperature distribution

根据仿真分析结果,可以通过提高高温区域(摩擦副)的流量,以改善冷却效果。

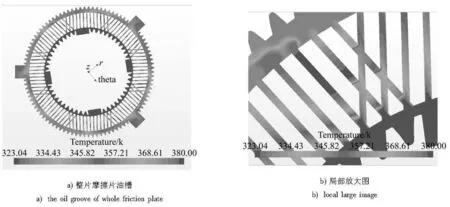

3.3 重点区域局部分析

在摩擦片及对偶片高速滑动过程中,由于油槽方向与整体旋转方向不一致,造成了局部区域存在流速过低,流动方向为横向打转,未能沿径向向外流动,导致了此处换热效果较差,局部温度较高的情况,如图7b所示。因此,在摩擦片油槽设计时,可以结合离合器旋转方向,对油槽方向进行优化。

4 试验验证

我所进行了液粘调速离合器摩擦副散热试验,搭建的液粘调速离合器试验台,如图9所示,最终测得出口平均油温为77℃。通过仿真计算获得的出口平均油温为78.45℃,仿真误差为1.9%,仿真精度比较理想。

5 结论

本文通过对液粘调速离合器摩擦副内部流场进行数学理论建模,应用STAR-CCM+软件建立内部流体模型、生成网格、物理模型和边界条件设置、对液粘调速离合器摩擦副散热稳态流场进行仿真计算,获得了内部流场出口平均温度,并与试验值进行对比,验证了仿真计算的精度。

通过对液粘调速离合器摩擦副内部流场的仿真分析,获得了摩擦片油槽附近的温度场、流速场;发现摩擦片油槽方向对散热效果影响很大,局部的油槽方向设计不合理,造成了局部散热效果不好,表面温度较高。建议摩擦片油槽设计时,可以结合离合器旋转方向,对油槽方向进行优化。

图7 第5片摩擦片油槽截面温度分布情况Fig.7 the section temperature distribution of the oil groove of the fifth friction plate

图8 第5片摩擦片油槽截面局部速度场Fig.8 the section flow velocity distribution of the oil groove of the fifth friction plate

图9 液粘调速离合器试验台Fig.9 the test bench of HVD

[1] 马文星.液力传动理论与设计[M].北京:化学工业出版社,2004

[2] 赵静一,王巍.液力传动[M].北京:机械工业出版社,2007.

[3] 吴凡,杨威嵬.液力偶合器流场的技术仿真[J].机械设计与研究,2009,25(2):79~82.

[4] 侯天柱,吴凡等.液力偶合器力矩系数的修正分析[J].机械设计与研究,2011,1(2):31~34.

[5] 成大先.机械设计手册第四版第2卷[M].北京:化学工业出版社,2004:6-142~6-160.

Simulation and Analysis on the Steady-flow Field of the Friction Heat Dissipation of the Hydro-viscous Drive

HouTianzhuLiSongshanChangZhenluoWuFan

(ShanghaiMarineDieselEngineResearchInstitute,Shanghai200090)

HVD is a new type of transmission device which can transfer the torque and govern the speed by the liquid shear force. It can be used as an speed control, speed stabilization, power allocation and flexible starting device. Using the fluid simulation software STAR-CCM+, the internal flow field model of the HVD friction plate was built and the mesh was generated. Then, physical model parameters and boundary conditions were set. Based on the simulation, the mean oil temperature of the outlet was obtained. The accuracy of simulation was verified by the test. The analysis of the temperature field and the flow velocity field simulation showed that the oil groove direction of the friction plate had a great effect on the heat dissipation. It was suggested that the direction of the oil groove should be optimized based on the rotation of HVD.

fluid-viscous clutch friction heat dissipation flow field friction plate design

1006-8244(2016)03-014-05

侯天柱,

TH137.331

A