基于多体动力学的整车台阶路况通过性动态仿真研究

刘 波 顾力强 邹振浩 徐炜卿 张劲松

(上海交通大学机械与动力工程学院, 上海 200240)

基于多体动力学的整车台阶路况通过性动态仿真研究

刘 波 顾力强 邹振浩 徐炜卿 张劲松

(上海交通大学机械与动力工程学院, 上海 200240)

基于多体动力学原理,利用ADAMS软件建立了某轿车的多体动力学模型及四种不同高度台阶路面模型。依据实车台阶路况通过性试验工况,对整车多体动力学模型进行了台阶路况通过性仿真并获取了车身底部标记点与路面的干涉情况。本文对实车通过台阶路面时车身底部标记点和台阶的干涉情况与仿真结果进行了对比。对比结果表明,基于多体动力学的整车台阶路况通过性动态仿真结果具有较高的准确度。

多体动力学 整车模型 台阶路况 动态仿真 道路通过性

0 前言

汽车通过性是指汽车在一定载荷作用下能以足够高的平均速度通过各种坏路和无路地带(如松软地面、凹凸不平地面等)及各种障碍(如陡坡、侧坡、壕沟、台阶、灌木丛、水障等)的能力[1]。我国是一个幅员辽阔的国家,汽车总量以及道路总里程均排名世界第一,但是道路质量状况却不容乐观。2014年全国道路总里程达到446.39万公里,但是未铺装路面以及简易铺装路面占到了总里程的百分之四十六左右[2]。由于道路质量参差不齐以及整体质量不佳,在一些坏的路段以及道路拼接处经常会形成一些台阶,壕沟等障碍。这些复杂的道路状况无疑给汽车的行驶及汽车的通过性带来了一定的困难。汽车在通过这些典型特殊路况时,不仅带来了车内人员舒适性的问题而且路面与车身底部的干涉会造成汽车底部零部件的损坏。

多体系统是指由多个物体通过运动副连接的复杂机械系统,其根本目的是应用计算机技术进行复杂机械系统的动力学分析与仿真。随着计算机技术的不断发展,以多体系统动力学为基础的机械系统动力学分析与仿真不断趋于成熟[3]其中最为著名的是美国MSC.software公司旗下的ADAMS动力学分析软件和DADS软件。

本文通过ADAMS多体动力学软件,基于某款车型建立了整车多体动力学模型,并根据某试车场内的台阶路况建立了台阶路面模型。依据实车台阶通过性试验工况参数,对所建模型进行了通过性动态仿真研究。通过实车台阶通过性试验,对仿真结果进行了验证。

1 整车多体动力学建模

MSC/ADAMS是目前世界上应用范围最广、应用行业最多的机械系统动力学仿真工具之一。它采用笛卡尔坐标和欧拉角作为广义坐标,并引入拉格朗日乘子λ,利用拉格朗日第一方程建立动力学方程[4]:

(1)

式中T为系统动能;q为系统广义坐标向量;Q为系统广义力列向量;λ为对应于约束的拉式乘子列向量。ADAMS采用SI1,SI2和SI3等积分格式进行积分求解。本文依据国内某企业某款车型通过Adams/car模块进行整车多体动力学建模与仿真研究。

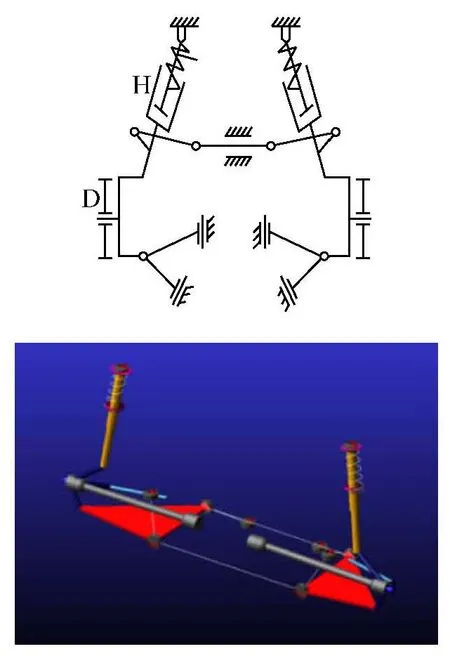

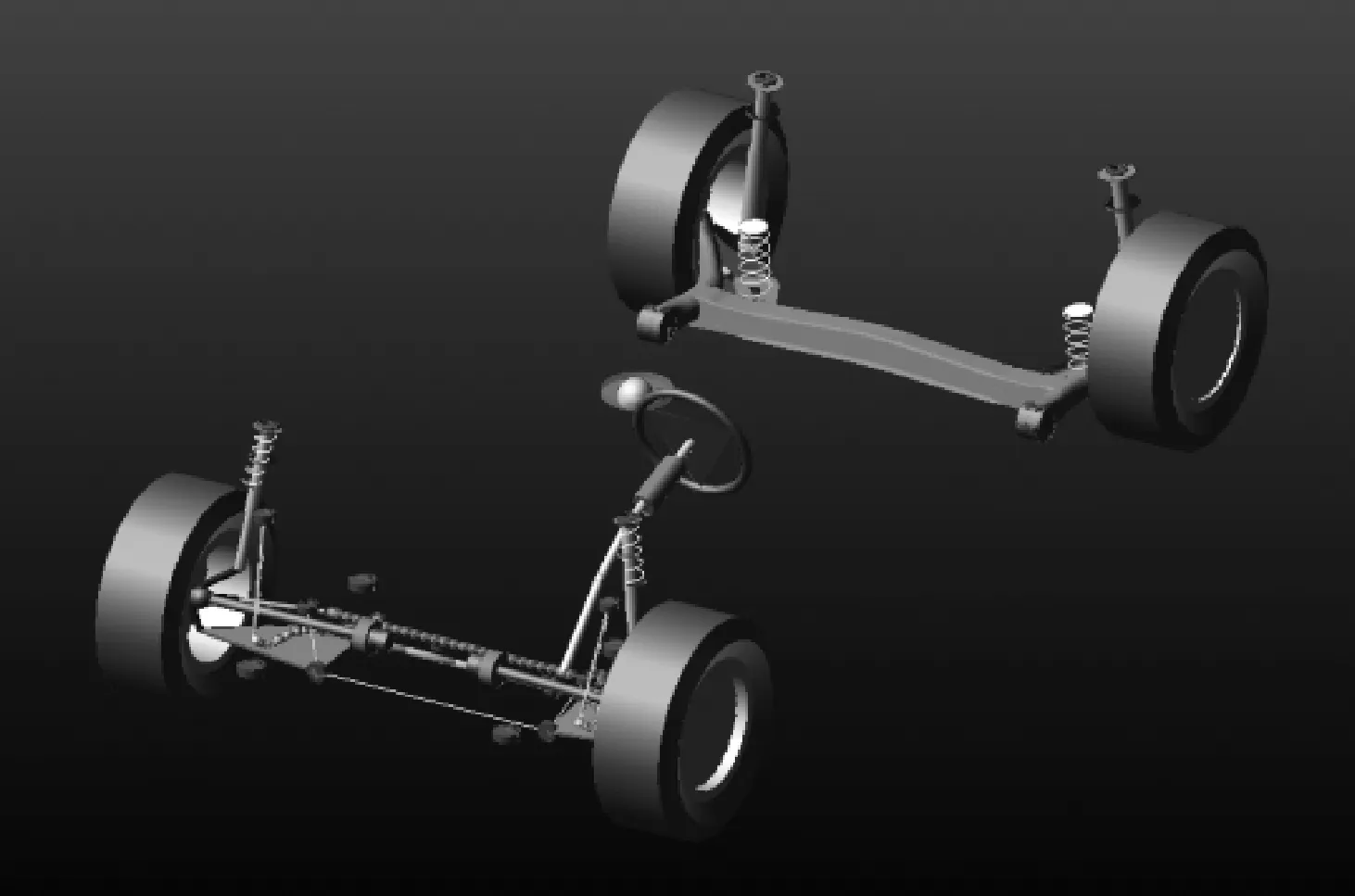

1.1 汽车前悬架建模

该车型汽车前悬架结构为麦弗逊悬架,根据该悬架结构特点对其进行简化,并通过实测获得该车前悬架相关硬点坐标。根据测得的相应的硬点坐标,在Adams/car中建立对应的前悬架模板模型并添加相应的约束条件以及对相关部件如弹簧、减震器、衬套等添加相应的属性文件(其属性文件根据实际部件的相关特性建立)。建立该车型前悬架简化结构以及Adams/car中所建立的前悬架模型如图1所示。

1.2 汽车后悬架建模

后悬架结构为扭力梁悬架。根据扭力梁悬架结构特点,首先对其进行简化。由于扭力梁中横梁部件是承受后桥弯曲与扭转的主要部件,横梁依靠自身的扭曲变形产生的力和力矩来平衡后桥的弯曲与扭转。故在模型中,不能纯粹的把横梁当作刚性部件,而是需要将其转化成柔性体部件。本文将横梁转化为柔性体部件的步骤为:1、将CATIA中的横量模型进行结构简化;2、将简化后的模型导入的ANSA软件中,并进行几何修剪、中面抽取、网格划分、材料及相关属性赋值和RBE2连接点的设置等;3、将ANSA中处理完后的模型以.bdf格式的文件导出并修改头文件,然后再导入到Nastran求解器中生成柔性体.mnf文件。在Adams/car中通过相关硬点建立对应的刚体部件、柔性体部件以及添加对应的约束和属性文件,完成后悬架扭力梁结构模型的建立。后悬架模型简化结构以及对应模型如图2所示:

图1 汽车前悬架简化结构及Adams/car前悬架模型Fig.1 Vehicle front suspension simplified structure and Adams/car front suspension model

图2 汽车后悬架简化结构及Adams/car后悬架模型Fig.2 Vehicle rear suspension simplified structure and Adams/car rear suspension model

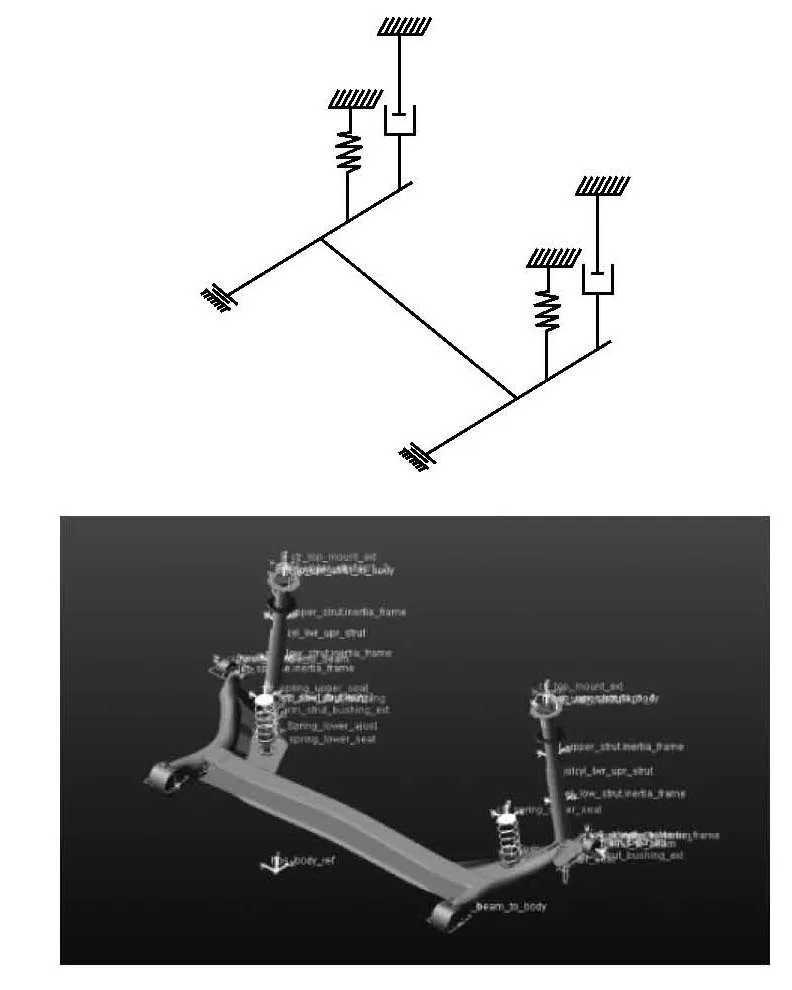

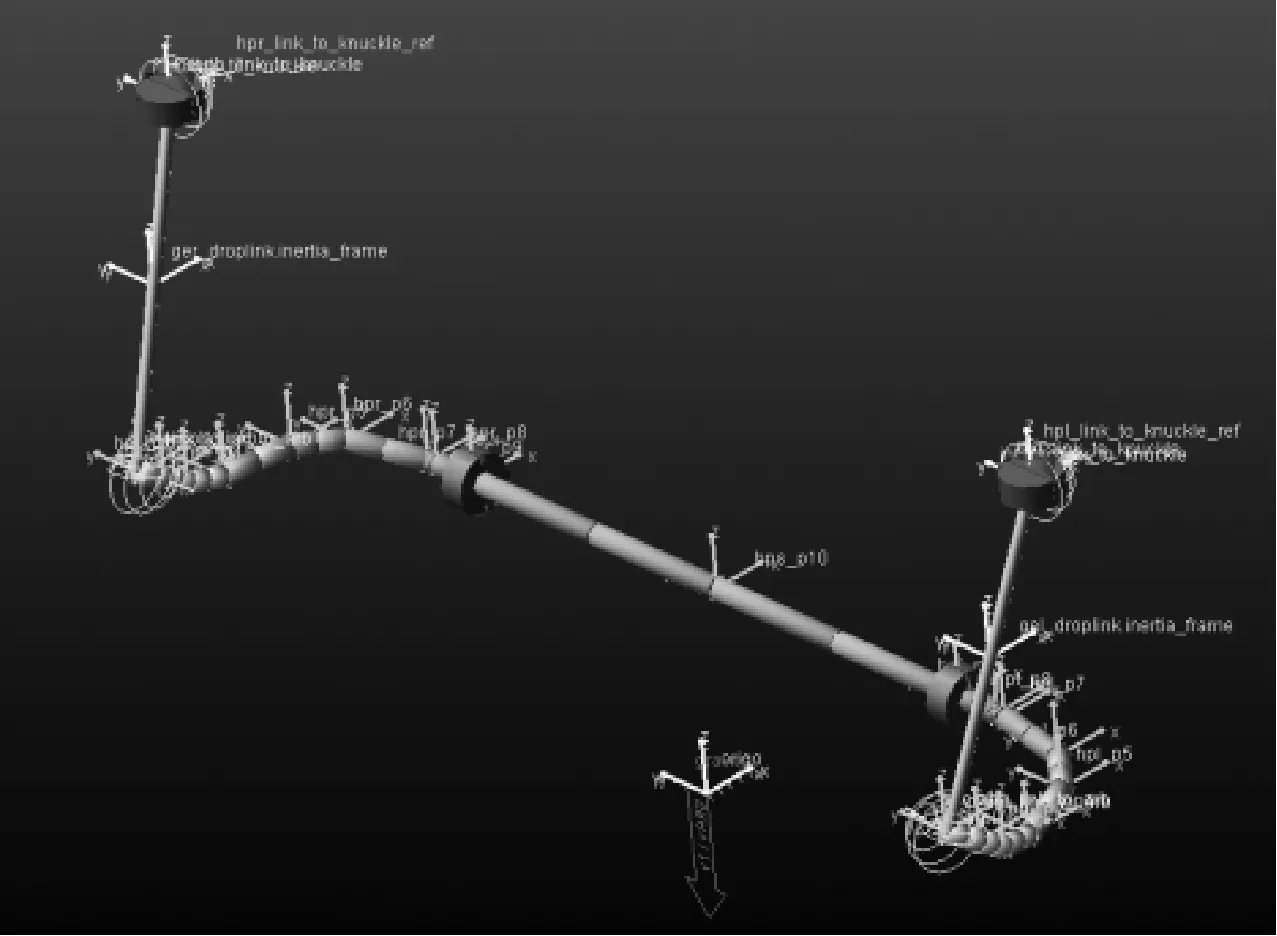

1.3 前稳定杆建模

横向稳定杆是汽车悬架中的一种辅助弹性元件。其两端连接左右车轮,当车身发生侧倾、左右悬架跳动不一致时,稳定杆扭曲,利用稳定杆扭曲产生的弹力来抑制单边悬架的跳动,尽量使车身保持平衡,通过减小车身的横向倾斜和横向角振动,从而改善舒适平顺性[5]。本文通过Adams/car中Nonlinear Beam部件来建立稳定杆模型。该Nolinear Beam力学模型考虑了剪应力和转动惯量,求解精度高[6]。应用该模块建立的横向稳定杆具有柔性体特性,可以提高动力学模型的仿真精度[7]。本文参考Nolinear Beam的建立方法,首先通过在catia模型中获得稳定杆各节点坐标值,然后再Adams中利用测得的节点建立Nolinear Beam部件,再建立与悬架连接的拉杆模型以及添加相应的约束、安装部件和输入输出通讯器完成稳定杆模型的建立。建立的前稳定杆模型如图3所示:

图3 汽车前稳定杆模型Fig.3 Vehicle front stabilizer bar model

1.4 轮胎模型

轮胎是汽车的重要部件,它的结构参数和力学特性决定着汽车的主要行驶性能。轮胎所受的垂直力、纵向力、侧向力和回正力矩对汽车的平顺性、操纵稳定性和安全性起重要作用。轮胎模型对车辆动力学仿真技术的发展及仿真计算结果有很大的影响。因此,选用轮胎模型至关重要。

Ftire轮胎模型是由德国Esslingen大学Michael Gipser教授领导的小组开发的一种基于柔性环的模型,其本质上是一个物理模型。由于Ftire轮胎模型具有非常高的非线性特性、动态特性以及复杂的力学特性,在相同的激励下更能准确的反应实际轮胎的相关特性[8]。因此,本文选用Ftire轮胎模型,并基于cosin Ftire/tools建立轮胎模型[9]。

1.5 发动机建模

由于台阶路况通过性仿真只需要匀速情况下考察汽车通过台阶路况时车身底部与路面的干涉情况。因此本文将发动机模型简化成一个简单刚体利用MAP图控制动力输出。通过获取发动机相关硬点坐标,建立相关部件以及添加相关约束、属性文件并匹配输入输出通信器等建立发动机模型。

1.6 车身建模

为了简化车身模型,本文将车身通过一个质量快的方式来替代。为了获取车身底部与路面的干涉情况,在车身底部与实车对应的标记点位置处建立了相应Mark点。车身质量块的重量以及重心位置点通过实际测量来获得。车身底部位置标记点由实车底部相关位置点通过三坐标测量仪来确定坐标。仿真时通过相关位置点在垂直方向上的位移量来确定车身底部与台阶路面的干涉情况。

1.7 转向系统建模

由于台阶况的仿真不涉及车辆的转向,所以该模型采用Adams/car中自带的转向系统通过修改相关硬点使得与实车匹配来获得。

1.8 整车模型装配

将所建立的Template模型在Adams/stand模式下生成对应的子系统。根据实车参数对各子系统的重量信息以及相关属性进行修正匹配。通过将生成的悬架子系统、稳定杆子系统、轮胎子系统、发动机子系统、转向机构子系统以及车身子系统等组装成整车模型。图4为整车模型。

图4 整车模型Fig.4 Vehicle model

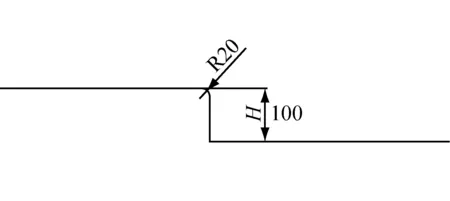

2 台阶路面建模

Adams/car中路面模型有2D路面模型和3D路面模型两种。本文以某试车场台阶路面为依据,通过对台阶路面的实际测量,获取了路面的相关参数。以Adams/car自带的路面建模工具,采用3D样条曲线的建模方式建立了台阶路面模型。该台阶路面包括80、100、120、140mm四种不同高度类型。其中100mm高度台阶路面模型如图5所示:

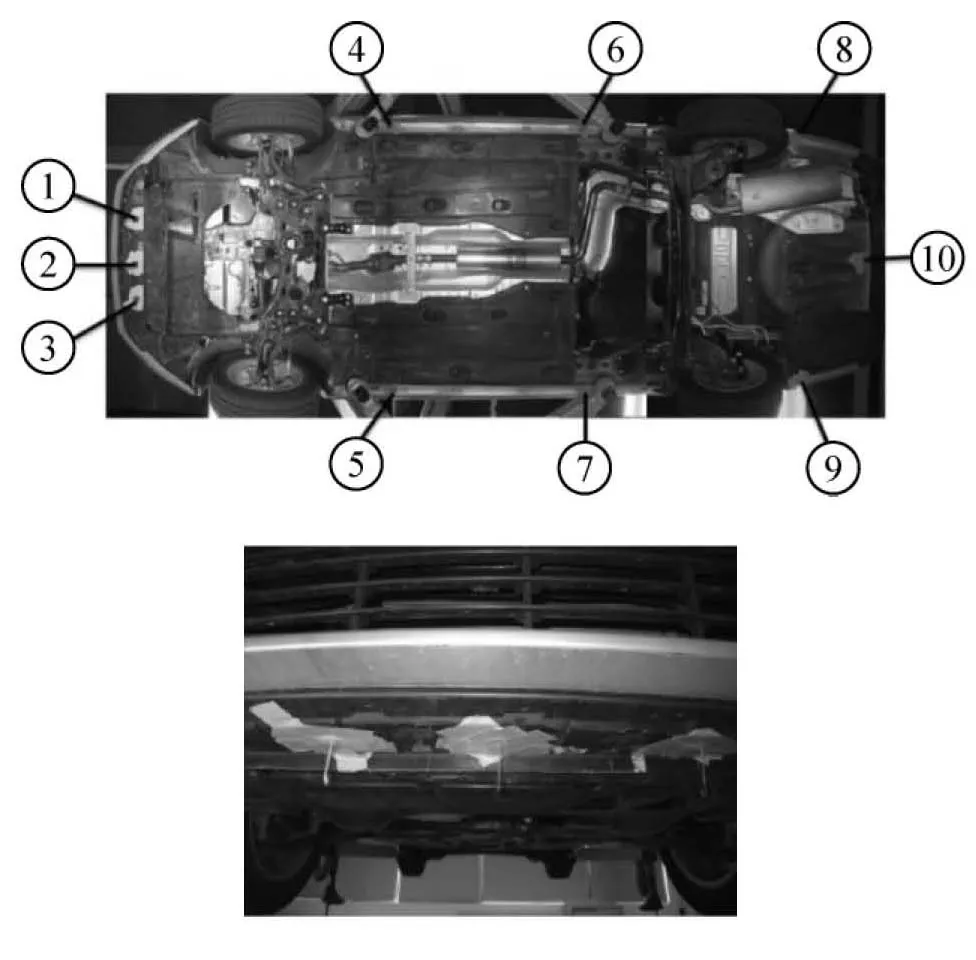

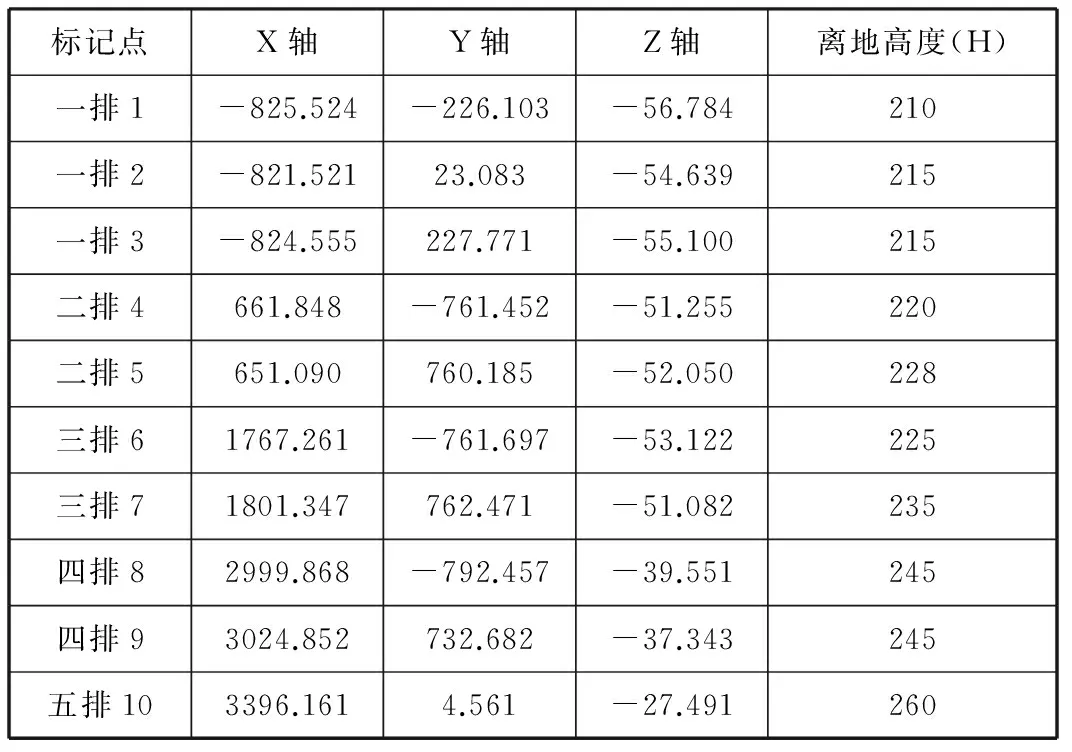

3 实车台阶路况通过性试验

本文实车通过性试验是在某汽车企业试车场进行,分别以80、100、120及140mm四种不同高度的台阶路进行试验。为了使仿真模型与实车模型相匹配,试验前测量整车前后轴重量信息以及重心位置。为了获得整车通过台阶时路面与车身底部的干涉情况,本文在试验车车身底部选取10个标记点,并通过三坐标仪获得标记点在车身坐标系下的坐标以及在静平衡状态下测取标记点离地高度如表1所示。表2为测得的整车相关信息参数。通过在10个标记点处固定一定长度直径为2mm的铝丝,当整车通过台阶时,通过测得铝丝的变形情况可以间接反应车身与路面的干涉情况(包括干涉部位以及干涉量)。10个标记点及铝丝固定方式如图6所示:

图6 整车底部标记点位置Fig.6 Bottom mark position of vehicle

表1 标记点位置坐标及静平衡状态下离地高度Table 1 The position coordinates of the marking point and the height of the ground in the static equilibrium state

表2 整车相关参数Table 2 Vehicle related parameters

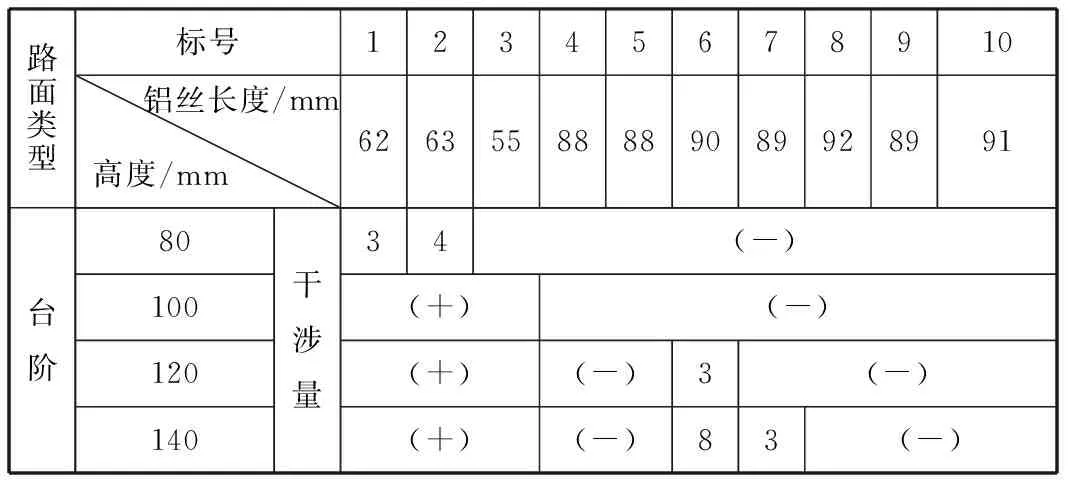

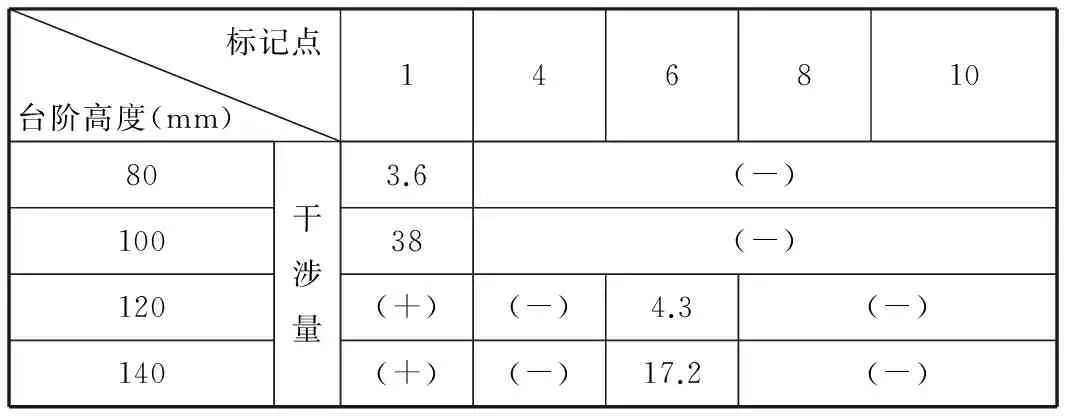

实车台阶通过性试验是以整车分别以足够低的速度(小于5km/h)正向上台阶以及反向下台阶来进行测试,台阶高度分别为80、100、120、140mm。每次上台阶或下台阶后,分别测取以及记录铝丝的变形量(铝丝与路面的干涉量)并对铝丝长度进行修正,由于台阶试验干涉情况发生在下台阶的情形,所以本文只进行整车下台阶仿真。实车试验结果如表3所示:

表3 整车通过性试验结果Table 3 Full Vehicle Trafficability results

从表2中可以看出,当台阶高度为80mm左右时,第一排的铝丝与路面有稍微的干涉,其余部位没有发生干涉。当台阶高度为100mm左右时,前排三个标记点与路面完全干涉,其余标记点没有干涉。当台阶高度为120mm时,前排标记点与路面完全干涉,第三排6号标记点与路面稍微发生干涉。其余部位没有发生干涉。当台阶高度为140mm时,前排标记点与路面完全干涉,第三排6号、7号标记点与路面有稍微干涉,其余标记点没有干涉。

4 整车仿真分析

4.1 静平衡分析

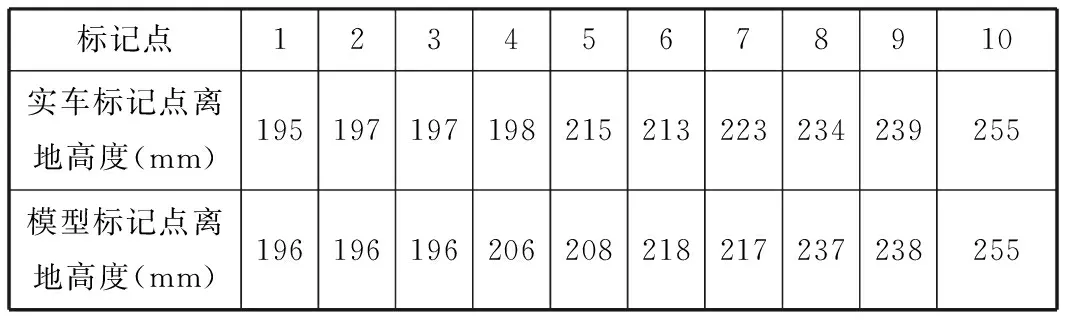

为了提高模型的仿真精度,整车动态仿真之前,需要对所建的整车模型进行静平衡分析。为了对比验证整车仿真与实车试验结果,在整车模型的车身底部与实车标记点相同位置建立10Mark标记点。为了匹配整车模型与实车静止于路面状态下前后轮及前后弹簧的受力以及各标记点的离地高度,需要对模型的质量、重心以及弹簧的初始安装长度进行校正。使得各标记点的离地高度与实车参数基本一致。经过相关参数校正,静平衡状态下实车与整车模型标记点离地高度如表4所示:

表4 静平衡实车与模型标记点离地高度Table 4 Static equilibrium real vehicle and model mark point

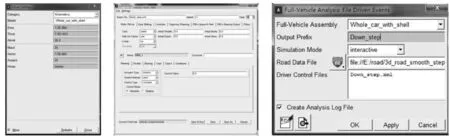

4.2 整车模型台阶通过性动态性

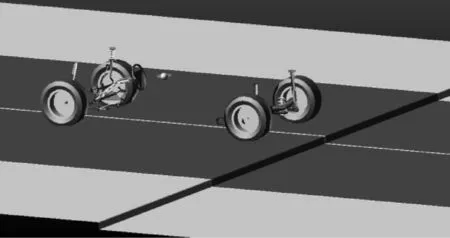

当整车模型与实车静平衡相关参数匹配完成后,进行整车模型台阶路况通过性动态仿真。仿真之前需要对求解器进行相关的设置,如仿真精度、最大迭代次数以及相关算法。由于实车通过性试验上台阶时车身底部与路面没有发生干涉,所以本文只选取整车后退下台阶进行仿真。整车后退下台阶仿真通过Adams/car整车仿真下的event builder来实现。求解器及下台阶仿真相关设置如图7所示,图8为下台阶仿真图。

图7 求解器参数设置以及下台阶参数仿真设置Fig.7 Solver parameter settings and the simulation setup of the lower step parameters of the vehicle

图8 整车后退下台阶仿真Fig.8 Back step simulation of vehicle

仿真完成后,通过ADAMS/Post Processing模块获取车身底部10个标记点在Z轴方向的位移曲线图。并将路面曲线导入到后处理中。由于Adams/car整车仿真导入路面模型和整车模型时,存在两个不同的坐标系,一个是路面坐标系另一个是整车坐标系。根据Adams/car整车仿真原则,导入整车模型和路面模型时,路面模型主动与整车模型接触。由于整车模型中,轮胎最低点Z坐标是-57mm,所以在导入路面模型之前,需要将路面模型整体往Z轴负方向平移57mm。台阶仿真结果如图9到图12所示:由于整车模型的左右对称性,本文只选取了整车模型左侧及后面5个标记点轨迹曲线进行分析。图标中最下端的曲线为路面曲线,上边五条曲线为五个标记点在Z轴方向的位移曲线,曲线前面的数字分别表示第几排第几个标记点。图标中横坐标表示整车行驶方向的位移,纵坐标表示整车在Z方向的位移量。

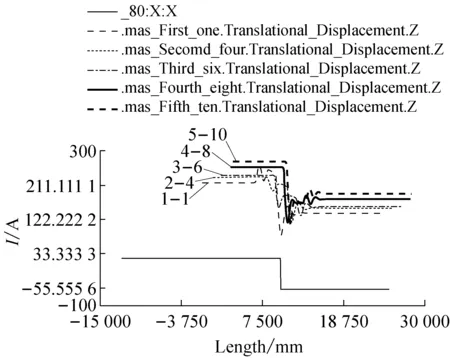

图9 80mm台阶仿真结果Fig.9 80mm step simulation results

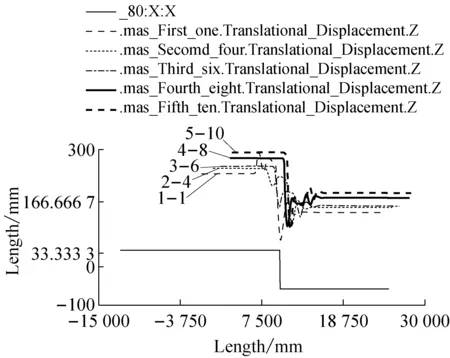

图10 100mm台阶仿真结果Fig.10 100mm step simulation results

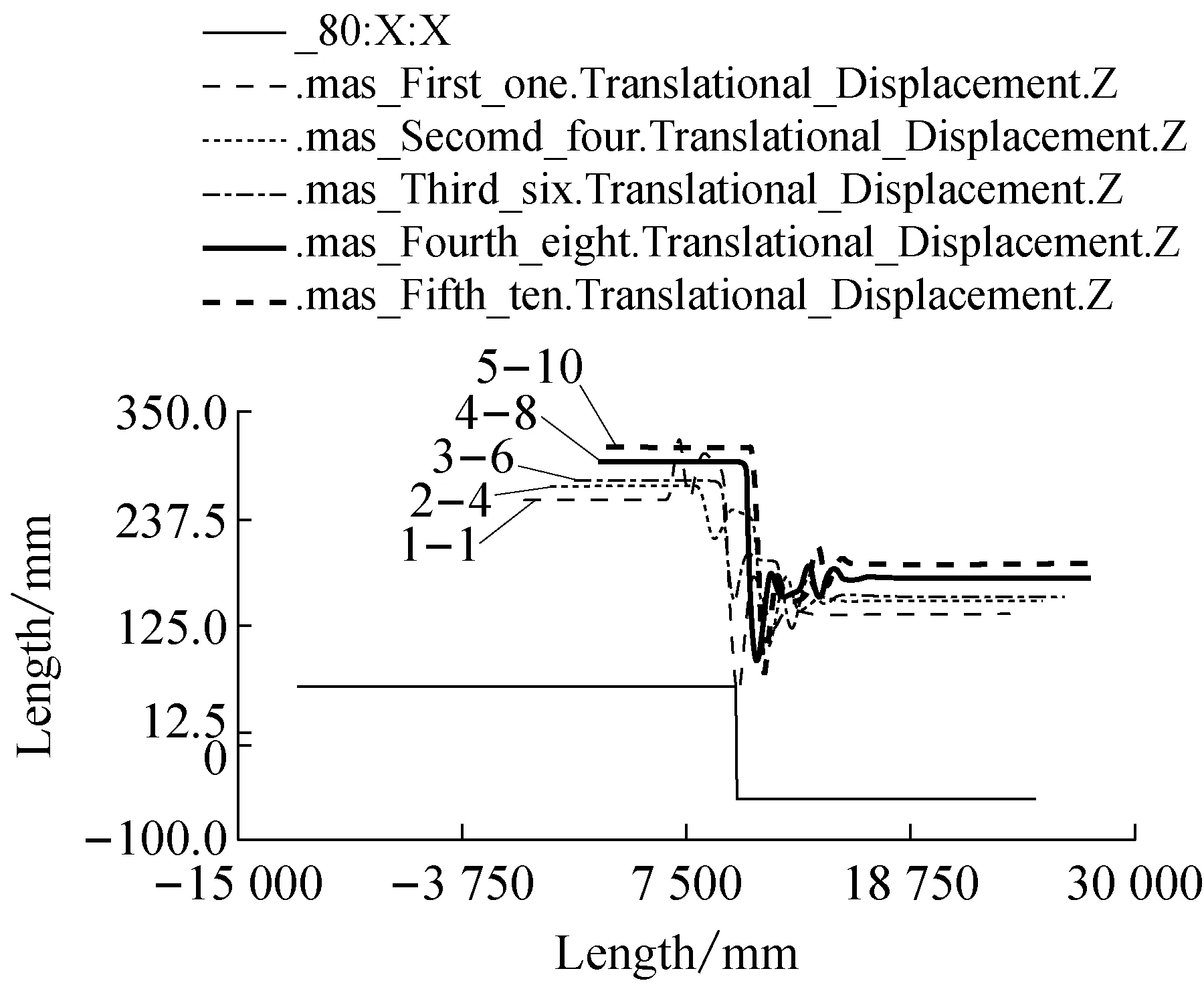

图11 120mm台阶仿真结果Fig.11 120mm step simulation results

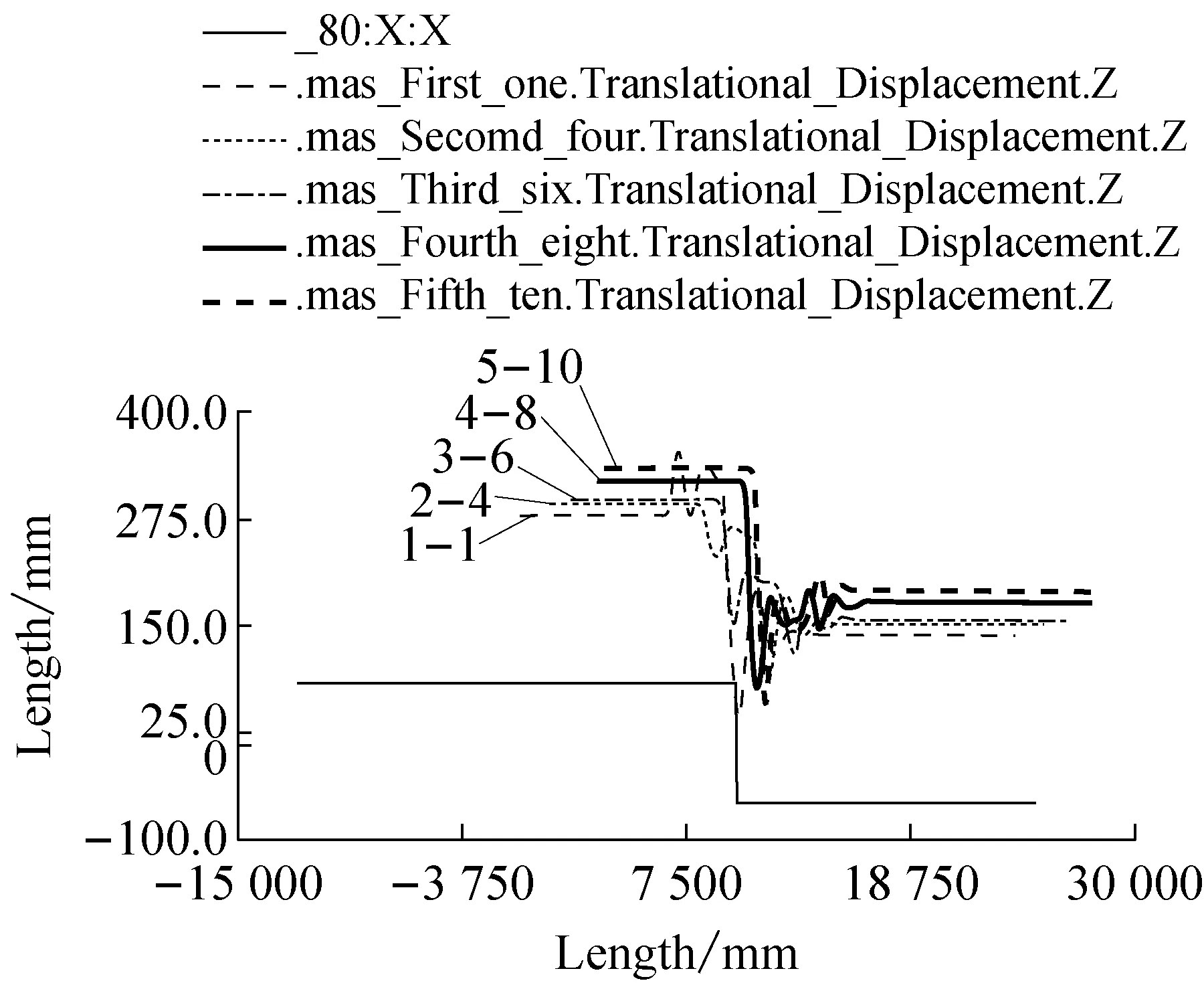

图12 140mm台阶仿真结果Fig.12 140mm step simulation results

图9为80mm台阶路况仿真结果,从图中可以得出各曲线最低点离台阶路面最近的曲线为1-1曲线,也就是第一排1号标记点,最低点与台阶路面的距离为58.4mm。由于实车标记点处铝丝长度为62mm,由此可以推出该标记点处铝丝会发生干涉现象,干涉量为3.6mm。由于其余各标记点最低点处与路面的距离均大于其所在点出铝丝的长度,所以可以推出其余标记点处铝丝与地面均未发生干涉。图10为100mm台阶路况仿真结果,从图中可以得出各曲线最低点处离台阶路面最近的曲线为1-1曲线,其与台阶路面最低点距离为24mm。由于该标记点处铝丝长度为62mm,可以推出该标记点与路面的干涉量为38mm。由于其余标记点曲线最低处与路面的距离均大于各标记点处铝丝的长度,所以可以推出其余各标记点处与路面没有发生干涉。图11为120mm台阶路况仿真结果,从图中可以得出各曲线最低点处离台阶路面最近的曲线为1-1曲线,其最低点处已经与上台阶路面完全干涉。其次最低点处于台阶路面距离最近的为3-6曲线,其最低点处于台阶路的距离为85.7mm,该标记点处的铝丝长度为90mm,由此可以推出该标记点处与地面的干涉量为4.3mm。由于其余标记点曲线最低处与路面的距离均大于各标记点处铝丝的长度,所以可以推出其余各标记点处与路面没有发生干涉。图12为140mm台阶路况仿真结果,从图中可以得出各曲线最低点处离台阶路面最近的曲线为1-1曲线,其最低点处已经与上台阶路面完全干涉。其次最低点处与台阶路面距离最近的为3-6曲线,其最低点处与台阶路的距离为72.8mm,该标记点处的铝丝长度为90mm,由此可以推出该标记点处与地面的干涉量为17.2mm。由于其余标记点曲线最低处与路面的距离均大于各标记点处铝丝的长度,所以可以推出其余各标记点处与路面没有发生干涉。四种不同高度台阶仿真结果统计如表4所示:

表4 整车模型台阶动态仿真结果Table 4 Dynamic simulation results of step model in vehicle model

通过对比实车试验结果与仿真实验结果可以得出:通过Adams/car模块建立的多体动力学整车模型,其通过台阶路况时的动态仿真结果与实车试验结果具有较高的匹配度。

5 总结

通过ADAMS软件并基于多体动力学原理,建立了完备的整车多体动力学模型及台阶路面模型。依据某试车场台阶通过性试验工况,对建立的整车模型进行了四种不同高度台阶类型通过性动态仿真并获取了车身底部标记点与台阶的干涉情况。本文通过实车台阶通过性试验验证了仿真结果的正确性,对整车道路通过性试验研究以及整车结构设计具有一定的参考价值。

[1] 余志生. 汽车理论[M]. 北京:机械工程出版社,2009.

[2] 2014年交通运输行业发展统计公报[N].

[3] 余联庆,梅顺齐,杜利珍,等.Adams在机械系统仿真技术教学中的应用[J].武汉科技学院学报,2008(3): 5-8.

[4] 张云清,项 俊,陈立平,孙 营. 整车多体动力学模型的建立验证及仿真分析[J].汽车工程,2006, 28(3):1-2.

[5] 刘一夫, 朱茂桃, 陈 阳, 等. 横向稳定杆对整车侧倾及纵倾特性的影响[J]. 机械设计, 2013, 30(2): 92-96.

[6] Abri D N, Manamanni K, Guelton M N, et al. Decentralized stabilization of discrete-time large scale switched systems[C]. 18thMediterranean Conference on Control & Automation, 2010: 1230-1234.

[7] 石 晶,孙 艳,陈 双,李 刚,王长明.L型麦弗逊前悬架横向稳定杆对整车性能影响研究[J].辽宁工业大学学报(自然科学版),2015,35(4):1-3.

[8] 费瑞萍,卢 荡,郭孔辉. Ftire轮胎模型的仿真分析及实验研究[A].中国汽车工程学会年会论文集[C]2010.

[9] Ftire estim. COSIN scientific software, 2010. http://www.cosin.eu.

Research on The Dynamic Simulation of Full Vehicle Step Road Trafficability Based on Multi-body Dynamics

LiuBoGuLiqiangZouZhenhaoXuWeiqingZhangJinsong

(SchoolofMechanicalEngineering,ShanghaiJiaotongUniversity,Shanghai200240)

Based on the multi-body dynamics theory, the multi-body dynamics model of a certain car and four kinds of different height step road models are built by using ADAMS software. The dynamic simulation of full vehicle step road trafficability based on multi-body dynamics has done and the interference between the marking points on the bottom of the vehicle and the road surface have got based on the real vehicle step trafficability test conditions. In this paper, the simulation results are compared with the results of the real vehicle step trafficability test on the interference between the bottom mark points and the steps road surface. The comparison results show that, the results of the dynamic simulation of full vehicle step road trafficability based on multi-body dynamics has a high degree of accuracy.

Multi-body dynamics Full vehicle model Step road Dynamic simulation Road trafficability

1006-8244(2016)03-008-06

刘 波、1990、上海交通大学机械工程专业硕士在读、主要从事汽车多体动力学仿真研究。

U461.5+2

B