凹坑型非光滑单元体排列方式对汽车气动阻力影响分析

谢金法,张靖龙

(河南科技大学 车辆与交通工程学院,河南 洛阳 471003)

凹坑型非光滑单元体排列方式对汽车气动阻力影响分析

谢金法,张靖龙

(河南科技大学 车辆与交通工程学院,河南 洛阳 471003)

基于仿生学非光滑表面,分别在MIRA直背式汽车模型顶部布置矩形排列、菱形排列和等差排列的凹坑型非光滑单元体形成的非光滑表面,分析不同排列方式对汽车气动阻力的影响.通过应用CFD方法,使用有限元分析软件ANSYS进行数值仿真.仿真结果表明,以矩形排列的凹坑型非光滑表面可以获得最好的气动减阻效果,总减阻率可以达到6.52%.进一步分析发现,其原因在于矩形排列的凹坑型非光滑单元体可以更好地减小模型受到的压差阻力和表面摩擦阻力,最终减小模型受到的气动阻力.

凹坑型非光滑单元体;排列方式;汽车;气动阻力;影响分析

0 引言

汽车在行驶过程中会与空气相互作用而产生气动阻力,它的存在会对汽车的燃油经济性有重要的影响.其中小型客车行驶中用于克服气动阻力而消耗的燃油量占其每百公里燃油消耗量的50%左右,普通货车为32%左右[1-2],因此,降低汽车在行驶过程中的气动阻力不仅能提高汽车的燃油经济性,而且对节能环保也十分有利.为进一步降低汽车行驶过程中受到的气动阻力,研究人员将目光转向了仿生学研究中获得的具有减阻、脱附、抗磨等功能的非光滑表面.国外从上世纪60年代开始对非光滑表面展开了研究[3-4],我国从80年代开始将其应用于农耕机具的脱附、减阻方面的研究[5],之后又对非光滑表面应用于汽车气动减阻上进行了研究,但都集中于非光滑单元体的形态[6-8]、几何尺寸[9-12]、非光滑表面的布置位置[13]等方面,而对非光滑单元体排列方式的差异所引起的非光滑表面气动减阻性能不同的研究却很少.有研究者仅将矩形排列的凹坑型非光滑单元体布置于类客车体模型Ahmed的不同表面上,分析其对汽车气动阻力的影响[14],因此对非光滑表面排列方式的研究还不够全面,有必要做进一步分析.笔者分别将以矩形排列、菱形排列和等差排列的凹坑型非光滑单元体形成的非光滑表面布置于MIRA直背式汽车模型的顶部,以研究不同排列方式对汽车气动阻力影响的差异.

1 凹坑型非光滑表面

1.1 凹坑型非光滑单元体

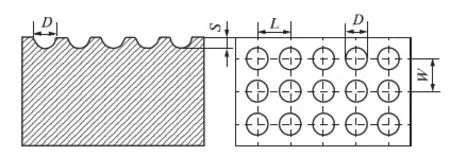

仿生学研究发现,自然界中的许多动物身体表面并非完全光滑的,而是布有不同形态的非光滑单元体,如凹坑型、凸包型、沟槽型等.凹坑型非光滑单元体是笔者的研究对象,文中将其抽象为半球体,图1为凹坑型非光滑单元体所形成的凹坑型非光滑表面,其中参数D、W、L、S分别为凹坑直径、凹坑间的纵向间距、横向间距及凹坑深度,为便于计算,笔者取S=D/2.

图1 凹坑型非光滑表面

1.2 凹坑型非光滑单元体排列方式

仿生学研究发现,排列方式不同的非光滑单元体构成的非光滑表面所具有的减阻、脱附、抗磨等性能是有差异的.凹坑型非光滑单元体的排列方式大致可以分为矩阵排列、菱形排列和等差排列3种,所形成的非光滑表面分别如图2中的(a)、(b)、(c)所示,其中图(c)中的参数d为等差排列时的公差.笔者将研究上述3种不同排列方式的非光滑单元体所形成的非光滑表面对MIRA直背式汽车模型气动阻力影响的差异.

图2 凹坑型非光滑单元体排列方式

2 标准MIRA直背式汽车模型及CFD计算设置

2.1 标准MIRA直背式汽车模型

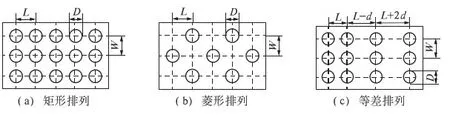

图3为使用CATIA制作的MIRA直背式汽车模型,其外形尺寸为:长×宽×高=4 165 mm×1 625 mm×1 421 mm[15].笔者使用ANSYS ICEM CFD对计算域进行网格划分,考虑到网格划分中可能出现由于车轮与地面接触处曲率过大而引起的网格畸变,特在模型制作时在车轮与地面接触处构建高度为5 mm,长度为30 mm的凸台以降低网格畸变的可能性,其结构如图4所示.

图3 标准MIRA直背式汽车原车模型

图4 车轮底部凸台

2.2 CFD计算设置

CFD计算设置包括建立计算域、划分网格和设置求解器,用ANSYS ICEM CFD进行计算域的建立和网格划分,使用Fluent进行求解.计算域的大小对计算精度有重要影响,过小的导致来流无法均匀稳定、模型后方尾流不能充分发展,同时可能在计算域内产生回流而影响计算精度,因此,构建合适大小的计算域是十分重要的.综合作者前期试验和参考相关文献,笔者所构建的计算域尺寸如下:入口距模型头部3倍模型长,出口距模型尾部7倍车长,高度为模型5倍高,宽度为模型7倍宽长方体计算域,其阻塞比为2.3%,小于工程要求的5%,且可以满足计算精度[12].在计算域建立中考虑到计算机硬件条件的限制,以及计算域的对称性,因此在中心对称面处将计算域划分为相同的两部分,而实际计算时只使用其中的一部分,故而最终形成的计算域如图5所示.

由于MIRA直背式汽车模型外形较为复杂,因此在网格划分时选用ANSYS ICEM CFD中的非结构化四面体网格,为了提高计算精度,用密度盒在汽车模型周围进行网格加密,同时为了更加准确地获取所需的流场信息,在车身表面形成三棱柱网格以消除壁面函数的影响,此外,为了避免网格个数对计算结果的影响,在网格划分过程中,保持模型相同部分的网格尺寸不变.

图5 对称计算域

在使用Fluent求解过程中,计算域的边界条件设置为:计算域入口为速度入口边界,来流为空气,速度为40 m/s, 分析时认为流场稳定,且空气为低速不可压、定常均匀来流,温度为288 K,密度为1.225 kg/m3,黏度为0.072 2 m2/s,湍流强度为0.5%,且不涉及传热问题;计算域出口为压力出口边界,表压为0,湍流强度为0.5%;计算域下表面为移动壁面边界,滑移速度为40 m/s;计算域上表面、左右侧面以及车身表面均为无滑移壁面边界;湍流模型为Standard Realizable 模型,并采用二阶迎风格式进行压力基稳态求解,收敛残差为10-4,迭代次数为2 000次.

3 凹坑型非光滑单元体布置位置及其结构尺寸选定

3.1 凹坑型非光滑单元体布置位置

因为车顶是汽车各个表面中对尾流影响最大的表面之一,因此笔者将凹坑型非光滑表面布置于MIRA直背式汽车模型顶部,如图6所示.

图6 布置位置

3.2 凹坑型非光滑单元体结构尺寸选定

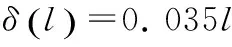

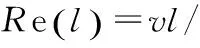

凹坑型非光滑表面主要是通过对边界层的控制来实现减阻的,因此,非光滑单元体的结构选择与边界层及其厚度有关,其深度应小于车身表面到对数律区间的距离.目前,非光滑单元体的结构尺寸是通过计算平板边界层的厚度来确定的,其计算公式为:

(1)

式中:δ(l)平板层流边界层厚度;l为平板特征长度,文中去模型车顶长度,l=2.624m;Re为雷诺数[16],其计算公式为:

(2)

式中:v为来流速度,文中为流体介质空气的来流速度,取v=40 m/s;u为流体介质空气的运动黏度系数,笔者取u=0.072 2m2/s.

经计算,平板层流边界层厚度δ(l)=32.5 mm,因此,凹坑型非光滑单元体的深度不应大于32.5 mm.

经过前期多次试验,笔者将凹坑型非光滑单元体结构尺寸参数确定为:D=40 mm,W=50 mm,L=70 mm,d=10 mm.

4 计算结果

为保证计算结果的准确性,将原车模型顶部的黏性阻力系数与平板湍流边界层的黏性阻力系数进行了比较,误差为4.27%,小于工程要求误差5%,故精度在一定范围内可以保证.

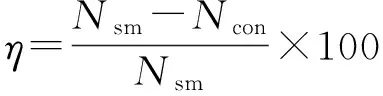

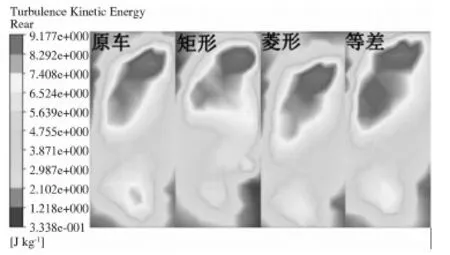

汽车行驶中受到的气动阻力包括压力阻力和摩擦阻力,文中使用总减阻率η来衡量不同排列方式的凹坑型非光滑单元体形成的非光滑表面对汽车气动阻力的影响,其计算公式为:

(3)

式中:Nsm为原车模型所受气动总阻力;Ncon为布有凹坑型非光滑表面的汽车所受气动总阻力.

CFD计算结果如表1所示,从中可以看出,凹坑型非光滑单元体的布置可以减小模型受到的压差阻力和表面摩擦阻力,其中以矩形排列的凹坑型非光滑单元体的减阻效果最佳,总减阻率可以达到6.52%.

表1 CFD计算结果

5 计算结果分析

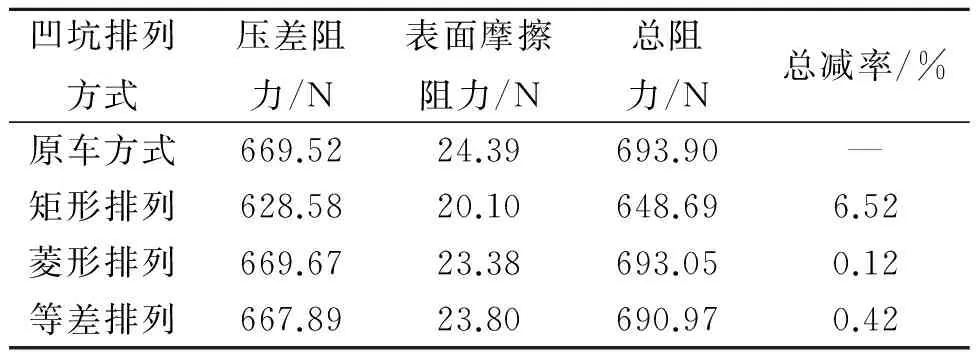

5.1 排列方式对中心对称面压力的影响

图7为原车和布有矩形排列、菱形排列、等差排列的凹坑型非光滑单元体形成的非光滑表面在MIRA直背式汽车中心对称面处的压力云图.从中可以看出:4个模型在车头处压力相差不大,但是布有矩形排列非光滑表面模型的车尾处负压范围更小,且离车尾也较远,这样相对于其他排列方式,矩形排列时汽车受到的压差阻力也就更小,因此矩形排列时可以实现较好的减阻效果.

图7 中心对称面处压力云图

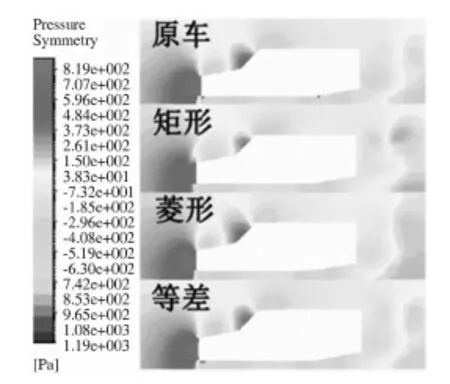

5.2 排列方式对车尾湍动能的影响

图8为原车和布有矩形排列、菱形排列、等差排列的凹坑型非光滑单元体形成的非光滑表面在距MIRA直背式汽车车尾400 mm处截面上的湍动能图.从中可以看出:相对与其他3个模型,布有矩形排列非光滑表面的模型在车尾处的湍动能最小,这就意味着空气在流过车身表面时耗散的能量最小,因此汽车受到的气动阻力也最小.

四是到2015年,种植业和水产业使用的非传统水资源的安全利用量(包括处理过的污水和咸水)在基准年2005—2007年的基础上增加25%,同时,使按照世界卫生组织和联合国粮农组织及联合国环境规划署制定的污水处理利用大纲来指导污水利用的国家数量保持同步增长,这些国家过去利用没有达标的污水开展种植业和养殖业。

图8 车尾处湍动能

5.3 排列方式对减阻机理的影响

由于空气具有黏性,所以行驶中的汽车必然会受到因空气黏性作用而产生的两种阻力:一种为车身表面空气分离时产生的压差阻力;另一种为车身表面切应力的积分而产生的表面摩擦阻力.通过分析可知,凹坑型非光滑表面具有减阻效果的原因在于:

(1)凹坑的存在使汽车表面的粗糙度加大,而增加表面粗糙度是促使边界层内转捩点后移的方法之一,转捩点后移必然会使边界层的分离延迟,最终使汽车所受到的因边界层的分离而形成的压差阻力减小.通过对比不同排列方式可知,矩形排列形成的非光滑表面具有更高的表面粗糙度,因此获得的减阻效果也最好.

(2)图9为矩形排列时距中心对称面50 mm处上凹坑中的速度矢量.从中可以看出,空气流经车顶时会在凹坑中形成与来流方向相反的反向旋转漩涡,而反向漩涡形成的“涡垫效应”使原来车顶处“气-固接触”的表面滑动摩擦在凹坑处变为“气-气接触”的滚动摩擦.并且由于滚动摩擦远小于滑动摩擦,因此凹坑型非光滑表面可以有效减小汽车表面边界层内的摩擦阻力.因为在相同条件下,矩形排列的非光滑表面有更多的“气-气”接触点,所以其减阻能力也就越强.

图9 凹坑中速度矢量图

6 结论

(2) 矩形排列的凹坑型非光滑表面可以使车尾负压区范围更小、距车尾更远,从而可以减小汽车受到的压差阻力;同时通过使流过车表面的空气湍动能耗散最小,可以降低汽车受到的气动阻力.

(3) 矩形排列的凹坑型非光滑单元体可以更好地增加汽车表面粗糙度以及“气—气”接触点个数以减小汽车受到的压差阻力和表面摩擦阻力,从而更好的降低汽车受到的气动阻力.

[1] 傅立敏. 汽车设计与空气动力学[M]. 北京:机械工业出版社, 2013.

[2] 谷正气. 汽车空气动力学[M]. 北京:人民交通出版社, 2005.

[3] WALSH M J, Turbulent boundary layer drag reduction using riblets. AIAA Paper.1982,82-0169.

[4] HAN M, LIM H C, JANG Y G, et al. Fabrication of a micro-riblet film and drag reduction effects on curved objects. TRANSDUCERS, Solid-State Sensors, Actuators and Microsystems.2003.

[5] 田丽梅,任露泉,韩志武,等. 仿生非光滑表面脱附与减阻技术在工程上的应用[J]. 农业机械学报, 2005,36(3):135-142.

[6] 钱风超. 仿生鱼鳞形凹坑表面减阻性能的数值研究[D]. 大连:大连理工大学机械工程学院, 2013:1-26.

[7] 赵军. 凹坑型仿生非光滑表面的减阻性能研究[D]. 大连:大连理工大学机械工程学院, 2008,1-2.

[8] 金益锋,谷正气,容江磊,等. 汽车凹坑型非光滑表面减阻特性的分析与优化[J]. 汽车工程, 2013,31(1):41-45.

[9] 彭世冲,董彦非,阴小晖. 二维非光滑凹坑面减阻性能数值仿真分析[J]. 系统仿真学报, 2014,26(1):36-44.

[10] 张国耕. 车身仿生非光滑表面气动减阻特性研究[D]. 杭州:浙江大学能源工程学系, 2010:1-24.

[11] 杨易,范光辉,聂云,等. 基于SAE模型非光滑表面对气动减阻的影响[J]. 机械科学与技术, 2014(4):559-563.

[12] 谌可. 非光滑车表汽车的空气阻力特性分析[D]. 杭州:浙江大学机械工程学系, 2013:13-24.

[13] 杨易,聂云,徐永康,等. 车身非光滑表面位置对气动性能的影响[J]. 华中科技大学学报, 2014,42(1):23-27.

[14] 宋宝军. 类客车体非光滑气动减阻特性研究[D]. 长沙:湖南大学机械与运载工程学院, 2014,56-57.

[15] 聂云. 车尾造型对凹坑型非光滑车身气动减阻的影响与优化[D]. 长沙:湖南大学机械与运载工程学院, 2014,56-57.

[16] 韩占忠,王国玉. 工程流体力学基础[M]. 北京:北京理工大学出版社,2012.

Influence Analysis of Pit-type Non-smooth Elements Arrangement on Aerodynamic Drag of Vehicle

XIE Jinfa, Zhang Jinglong

(College of Vehicle & Transportation Engineering, Henan University of Science and Technology, Luoyang 471003, China)

Based on the bionics non-smooth surface, pit-type non-smooth elements arranged in rectangular, diamond and arithmetic are put on the roof of a MIRA square-back model vehicle to analyze the influence of different arrangements on the aerodynamic drag of model. In the application of CFD, the software ANSYS is used for numerical simulation, and results show that the pit-type non-smooth elements arranged in rectangular can obtain the best aerodynamic drag reduction performance, and the total drag reduction rate can reach 6.52%. Further analysis reveals that the rectangular arrangement can get a better pressure drag and surface shear stress reduction performance, so it eventually reduces the aerodynamic drag.

pit-type non-smooth element; arrangement; automobile; aerodynamic drag; influence analysis

2016-01-15;

2016-05-28

国家863资助项目(2012AA111603)

谢金法(1964—),男,江苏宜兴人,河南科技大学教授,博士,主要从事车辆计算机辅助设计与分析CAD/CAE、履带工程车辆等方面的研究,E-mail:jfxie821@163.com.

1671-6833(2016)05-0086-05

U469.72

A

10.13705/j.issn.1671-6833.2016.05.017