某电厂水冷壁管氢致应力腐蚀泄漏原因分析

田 泽,余建飞,熊 宇,叶建锋

(1.国网湖北省电力公司电力科学研究院,湖北 武汉 430077;2.湖北方源东力电力科学研究有限公司,湖北 武汉 430077)

某电厂水冷壁管氢致应力腐蚀泄漏原因分析

田 泽1,余建飞1,熊 宇2,叶建锋1

(1.国网湖北省电力公司电力科学研究院,湖北 武汉 430077;2.湖北方源东力电力科学研究有限公司,湖北 武汉 430077)

某电厂一台超临界锅炉水冷壁管在检修中发现3处穿透裂纹,裂纹位于水冷壁管排安装拼接焊缝附近。水冷壁管常见泄漏原因包括超温、腐蚀减薄和磨损减薄等。通过DR、金相和电镜等方法分析了该水冷壁管的开裂原因,发现氢致应力腐蚀是管壁泄漏的原因,氢致应力腐蚀使材料在没有发生明显变形减薄的情况下发生低应力脆性开裂,开裂前无征兆,危害很大。

水冷壁管;泄漏;应力腐蚀;氢腐蚀;超临界锅炉

0 引言

某电厂一台锅炉由北京巴布科克·威尔科克斯有限公司设计制造的型号为B&WB-1900/25.4-M的超临界锅炉,该锅炉为W火焰燃烧方式、垂直炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、露天布置的Π型锅炉。整个炉膛由下部垂直水冷壁和上部垂直水冷壁构成,上下水冷壁均采用膜式全焊接结构,由钢管和扁钢制成。上炉膛深度9 350 mm,下炉膛深度16 550 mm,炉膛宽度31 813 mm,总高54 126 mm。下炉膛水冷壁全部采用了材质为SA213T12的优化多头内螺纹管,管子规格为Φ35 mm×6 mm。水冷壁管排在2015年4月19日发生一起泄漏事故。2017年4月20日,电厂工作人员现场检查发现,水冷壁管排波浪扭曲变形严重,局部区域管段出列明显,在标高41 m处前墙水冷壁中间区域、锅炉安装时管排拼接焊缝上方附近有3处管子裂纹。水冷壁管开裂泄漏原因通常有短时超温[1]和长期超温[2]、腐蚀减薄[3]和磨损减薄[4]等。本文通过宏观检查、DR、金相检查和电子显微镜等方法,详细分析了该锅炉水冷壁泄漏的原因。

1 泄漏原因分析

1.1 宏观检查结果及分析

对该厂的3根水冷壁管样进行宏观检查,如图1所示,水冷壁管向火面无明显腐蚀减薄和磨损减薄,从西向东第310根管表面有修补焊缝1处,存在明显弯曲变形;从西向东第328根水冷壁管向火面有穿透性裂纹,裂纹附近无鼓包、皲裂现象和明显的塑性变形。

图1 管样宏观形貌Fig.1 Macro morphology of the pipe sample

水冷壁管发生腐蚀减薄泄漏时,管壁将产生大量的腐蚀产物,如果该处烟气流速较快,该处可能无腐蚀产物聚集残留,但管壁会发生明显减薄,当管壁厚度小于理论最小壁厚时,发生爆管泄漏。发生腐蚀减薄泄漏时,泄漏点的剩余壁厚会明显小于正常的壁厚,该水冷壁管开裂处的壁厚和其它位置的基本一致,可以排除由于腐蚀减薄导致的管壁泄漏。

水冷壁管发生磨损减薄泄漏时,泄漏点处烟气流速大、烟气流向正对管壁或者接近正对,烟气对管壁产生强烈的冲刷,导致该处管壁的减薄速率远高于其它区域,当管壁厚度小于理论最小壁厚时,发生爆管泄漏。发生磨损减薄泄漏时,泄漏点的剩余壁厚会明显小于公称壁厚,而该水冷壁管开裂处的壁厚和其它位置的基本一致,可以排除由于磨损减薄导致的水冷壁泄漏。

水冷壁管发生短时超温时,水冷壁管短时间内在远高于许用温度下运行,材料的屈服强度迅速下降,当材料的屈服强度小于该处介质产生的应力时,管壁产生鼓包并发生显著减薄,最后管壁破裂。短时超温爆管爆口呈“唇形”,爆口处壁厚明显减薄,爆口处材料老化级别明显高于其它未超温管段,而该处水冷壁管无明显老化、鼓包和减薄现象,因此排除由于短时超温减薄导致的水冷壁泄漏。

水冷壁管发生长期超温时,水冷壁管在略高于材料许用温度下长时间运行,材料的屈服强度短时间内不发生明显变化,但材料的老化速度加快,在未达到材料设计使用寿命时,材料的老化程度超标,材料高温屈服强度降低,材料从表面开始产生蠕变裂纹,即“皲裂”现象。发生长期超温爆管泄漏时,泄漏点有明显皲裂现象,超温管段材料均匀球化,超出标准要求。而该处水冷壁管无皲裂和球化超标现象,因此排除由于长期超温导致的水冷壁泄漏。

2 DR检查结果及分析

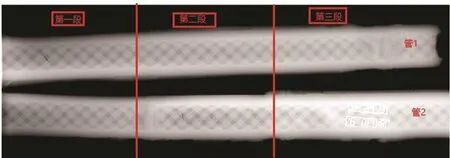

对管样进行DR检查,如图2和图3所示,DR检查结果发现管样内壁存在大量裂纹,管1共发现裂纹4条,裂纹沿水冷壁管内螺纹的旋转方向。管2为宏观检查有明显弯曲变形的管子,共发现横向裂纹5条,裂纹之间方向基本平行;沿内螺纹的旋转方向裂纹2条。管3为弯管,发现裂纹4条,裂纹方向沿内螺纹的旋转方向。

3根管样均发现螺旋裂纹,裂纹规则排列,说明管壁受到宏观拉应力或存在沿螺旋方向的应力集中。管样2发现的横向裂纹位于管壁内螺纹之间,横向裂纹两端或者一端有沿螺旋线方向的裂纹,而其它有螺旋裂纹的地方并无横向裂纹,这说明横向裂纹是螺旋裂纹在轴向拉应力作用下改变扩展方向形成的。管样2较大的弯曲变形证明水冷壁管存在较大的轴向应力。

图2 直管样DR检测结果Fig.2 DR test results of the straight pipe sample

图3 弯管样DR检查结果Fig.3 DR test results of the bend pipe sample

为进一步确认裂纹的形态和扩展方向,将水冷壁管沿鳍片根部的轴线方向剖开。在长度50 mm的管样上,发现1处大裂纹和1处小裂纹,如图4(a)所示,对比DR检查结果,DR未发现小裂纹。这说明DR检查结果存在一定量的漏检量,水冷壁管实际裂纹数量要大于DR检查的裂纹数量。螺旋裂纹在内表面上,裂纹沿内螺纹根部扩展;横截面方向上,裂纹沿径向扩展,裂纹深度约3.5 mm。裂纹沿内螺纹根部扩展原因如下,螺旋线方向虽然不是外加载荷最大的方向,但螺纹根部结构突变,应力集中系数大,应力水平却可能最高。另外,内螺纹根部易集聚腐蚀介质,产生腐蚀开裂。

图4 管样内壁裂纹形貌Fig.4 Macro morphology of crack inside the pipe sample

沿轴线方向对裂纹试样进行切割,如图4(a)所示。裂纹扩展路径如图4(b)所示,从内螺纹根部萌生,在内表面沿螺旋线方向扩展。在深度方向上,沿螺旋线方向开始,在轴向拉应力作用下,转变为沿径向扩展。

3 金相检查结果及分析

取弯管和直管向火面进行珠光体球化评级,如图5所示。直管向火面珠光体球化级别为3级,弯管向火面珠光体球化级别为3级,满足DL/T 787-2001《火力发电厂用15CrMo钢珠光体球化评级标准》要求。

图5 管样珠光体球化级别Fig.5 Spheroidization of pearlite of the pipe sample

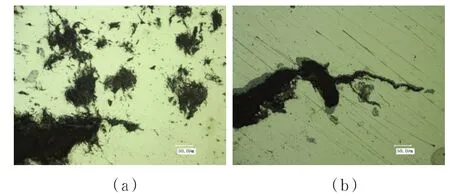

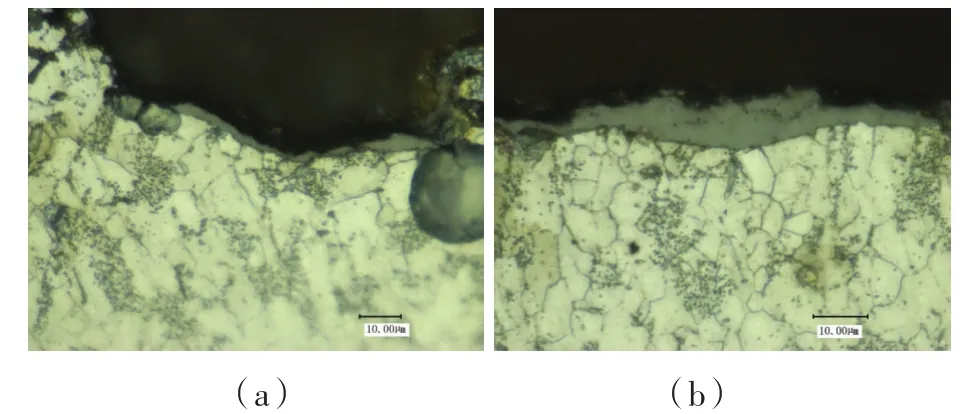

为进一步观察裂纹产生及扩展机理,采用大倍数显微镜观察,裂纹尖端前沿尖锐,裂纹尖端区域有孔洞,孔洞的腐蚀程度不同,有腐蚀产物孔洞如图6(a)所示,无腐蚀产物孔洞如图6(b)所示。与裂纹同一截面的其它位置存在尺寸不同的圆形孔洞,如图7所示,大孔洞尺寸约为120 μm左右,孔洞内未见腐蚀产物。

图6 裂纹前端微观形貌Fig.6 Micrograph morphology of crack tip

图7 管样基体微观形貌Fig.7 Micrograph morphology of pipe sample

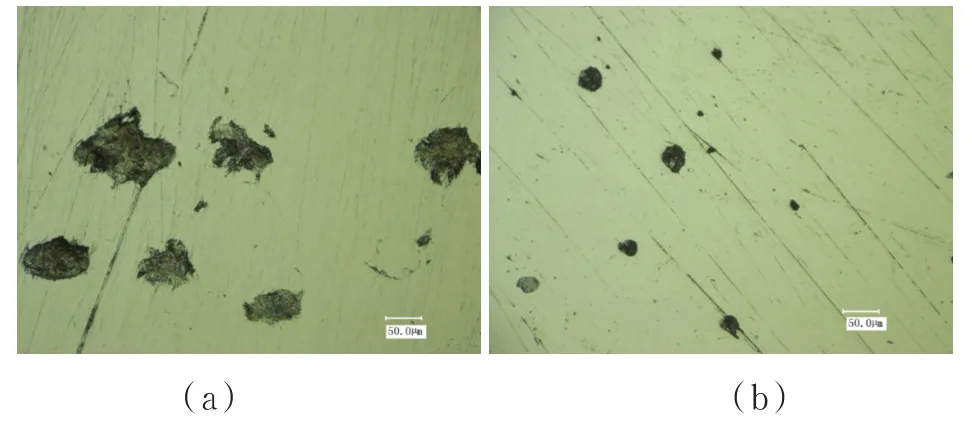

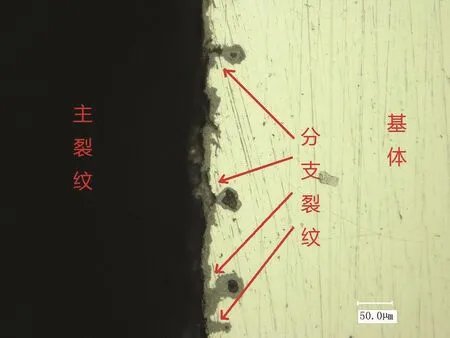

在裂纹旁和裂纹尖端附近基体中存在大量圆形孔洞,图8所示,孔洞成群分布,无腐蚀产物,孔洞和裂纹未接触和贯通,这说明孔洞是在裂纹开裂前产生或两者独立产生。在裂纹尖端前沿和裂纹中部边缘,普遍存在孔洞缺陷,有腐蚀产物的孔洞全部和主裂纹贯通,这说明水冷壁管孔洞缺陷、裂纹和腐蚀产物的时间顺序应为:先产生孔洞缺陷,孔洞缺陷在拉应力的作用下作为裂纹源开裂或者为裂纹扩展提供通道,孔洞开裂后与腐蚀介质接触产生腐蚀产物。主裂纹旁分支裂纹形貌如图9所示,主裂纹侧壁有多个孔洞缺陷,孔洞黑色区域无腐蚀产物,灰色区域为腐蚀产物,通过分支裂纹和主裂纹相贯通。开裂时间较长的腐蚀产物较多,开裂时间短的腐蚀产物少,这证明上述“孔洞-裂纹-腐蚀”的过程是合理的。

图8 裂纹旁管样基体孔洞缺陷形貌Fig.8 Macro morphology of pipe sample near the crack

图9 分支裂纹微观形貌Fig.9 Micrograph morphology of branch crack

用5%硝酸酒精侵蚀,电子显微镜下观察,金相组织和裂纹形貌如图10所示。主裂纹侧壁存在大量分支裂纹,主裂纹侧壁覆盖一层腐蚀产物,如图11所示。

图10 主裂纹旁分支裂纹形貌Fig.10 Micrograph morphology of branch crack near the main crack

图11 裂纹中部腐蚀产物Fig.11 Corrosion products in the middle of the crack

在主裂纹尖端,腐蚀产物未连续分布,如图12所示,这是由于裂纹开裂时间较短,晶界没有足够时间形成连续的腐蚀产物。

图12 主裂纹腐蚀产物Fig.12 Corrosion products of crack tip

氢腐蚀[5]多发生在炉膛热负荷较高区域的水冷壁管向火面;氢腐蚀形成的氢损伤,断口呈脆性断裂,断口平整,无明显塑性变形;发生氢腐蚀部位温度高,常伴有氧腐蚀;氢腐蚀部位钢材内表面有大量微裂纹并且裂纹表面附近的钢材有脱碳现象;发生氢腐蚀部位向火面一般有沟槽等结构。

高温下的氢损伤[6]主要有氢脱碳和氢腐蚀,氢脱碳是指在高温下,金属表面接触到氢气的情况下,钢表面的碳或者碳化物会与气体中的氢发生反应,钢的表面发生脱碳现象。氢腐蚀是指在高温高压下,氢进入到金属的内部,引起金属组织发生变化导致金属的力学性能下降。严格来讲氢腐蚀应该包括表面脱碳,但脱碳一般只发生在表面,氢腐蚀是氢渗透到金属内部破坏材料的性能,后果更严重。例如溶入钢中的氢原子和碳发生如下反应,生成甲烷:

生成的甲烷气体在空穴中聚集形成鼓泡。如果晶界碳化物较多,则反应主要发生在晶界上,对钢材产生和晶间腐蚀一样的作用。而且生成的甲烷气体具有很高的压力,能直接导致晶界微裂纹的形成。

氢压理论[7]则认为,原子氢性质非常活泼,在15CrMo钢中会扩散溶解于基体中,在温度降低后,氢会在不均匀处结合成分子氢,从而产生巨大的内应力,内应力叠加外加应力造成氢致裂纹的产生和扩展。

综上所述,结合金相、电镜检查发现的水冷壁管基体和裂纹附近存在很多密集孔洞缺陷,以及水冷壁管的运行情况,可以判断该水冷壁管泄漏原因为氢致应力腐蚀开裂。

4 结论

(1)通过对开裂泄漏的水冷壁管样品检查分析,排除短期超温、长期超温、腐蚀减薄和磨损减薄等原因导致开裂泄漏。从3根送样的情况来看,该厂水冷壁管内壁存在大量的裂纹,裂纹沿内螺纹根部延伸,在局部管排变形严重处,较大的轴向应力造成螺旋裂纹转变为横向裂纹。

(2)水冷壁管内壁有黑色垢层,螺纹根部结垢较多,容易产生局部腐蚀环境。

(3)水冷壁管管壁高温高压下发生氢腐蚀,在管壁基体中生成氢气孔或甲烷气孔,在管壁中产生密集孔洞。密集的孔洞缺陷不仅破坏材料的连续性和降低承载能力,还会为裂纹提供扩展通道,加快裂纹扩展速度。

(4)发生氢腐蚀的同时,产生的氢气或甲烷会造成巨大的拉应力,和管壁外加应力叠加,导致材料在无明显塑性变形的情况下发生开裂。

(5)水冷壁管在运行过程中,管壁内螺纹根部应力集中系数大,局部的高应力水平更容易加快氢致应力腐蚀的进程。

(References)

[1] 殷尊.超超临界1 000 MW机组锅炉水冷壁爆管原因分析[J].热力发电,2013,42(7):92-96.YIN Zun.Reason analysis on tube burst in water wall of an ultra-supercritical 1 000 MW unit[J].Thermal Power Generation,2013,42(7):92-96.

[2] 聂宝华,李君,张峥,等.过热器管爆管原因分析[J].金属热处理,2011(S1):291-294.NIE Baohua,LI Jun,ZHANG Zheng,et al.Failure analysis ofsuper heater tube explosion[J].Heat Treatment of Metals,2011(S1):291-294.

[3] 余建飞,张明,刘忠秀.600 MW机组锅炉水冷壁高温腐蚀及原因分析[J].湖北电力,2014,38(8):49-52.YU Jianfei,ZHANG Ming,LIU Zhongxiu.Analysis on high temperature corrosion ofwatercooling wall of 640 MW unit boilers[J].Hubei Electric Pow⁃er,2014,38(8):49-52.

[4] 陶树成,高子义,韩秋月,等.防止220 t/h循环流化床锅炉受热面磨损爆管的措施探讨[J].化工科技,2010,18(4):48-51.TAO Shucheng,GAO Ziyi,HAN Qiuyue,et al.Pre⁃vention measures for 220t/h CFBB heating surface attrition cartridge igniter[J].Science&Technology in Chemical Industry,2010,18(4):48-51.

[5] 周春林.氢腐蚀对电站锅炉水冷壁管的危害及预防措施[J].吉林电力,2007,35(2):50-51.ZHOU Chunlin.Harm of hydrogen corrosion on wa⁃ter wall tube in station boiler and its prevention[J].Jilin Electric Power,2007,35(2):50-51.

[6] 黄瑾,陈吉刚.华能福州电厂锅炉水冷壁氢损伤爆管分析[J].热力发电,2006,35(11):68-71.HUANG Jin,CHEN Jigang.Analysis of tube burst due to hydrogen damage of water wall in boiler of Huaneng Fuzhou power plant[J].Thermal Power Generation,2006,35(11):68-71.

[7] 曹海涛,崔锦文,张磊,等.锅炉水冷壁管氢损伤无损检测方法研究及应用[J].铸造技术,2015,36(6):1622-1625.CAO Haitao,CUI Jinwen,ZHANG Lei,et al.Re⁃search and application of non-destructive inspection method for hydrogen damage on water wall tubes in boiler[J].Foundry Technology,2015,36(6):1622-1625.

Analysis of Hydrogen-induced Stress Corrosion Leakage in Water Cooling Wall of a Power Plant

TIAN Ze1,YU Jianfei1,XIONG Yu2,YE Jianfeng1

(1.State Grid Hubei Electric Power Research Institute,Wuhan Hubei 430077,China;2.Hubei Fangyuan Dongli Electric Power Science Research Limited Company,Wuhan Hubei 430077,China)

Three penetrating cracks are found in the water wall tubes of a power plant supercriti⁃cal boiler during maintenance,the crack is located near the water cooling wall tubes welding seam.The common leakage causes of water wall tube include overtemperature,corrosion reduction and wear reduction etc.In this paper,the reason of the leakage of the water cooling wall tube is found by means of DR,metallography,electron microscopy etc.The stress corrosion of hydrogen causes the material to occur low stress brittle cracking without obvious deformation and thinning.This form of cracking has no earlier signs and is very harmful.

water cooling wall tube;leakage;stress corrosion;hydrogen corrosion;supercritical boiler

TM621.2

A

1006-3986(2016)12-0033-05

10.19308/j.hep.2016.12.008

2016-11-09

田 泽(1985),男,山西长治人,硕士,工程师。