离散型制造业立体式生产计划管理系统设计

张 涛

(河北华北石油荣盛机械制造有限公司,河北 任丘 062552)

离散型制造业立体式生产计划管理系统设计

张 涛

(河北华北石油荣盛机械制造有限公司,河北 任丘 062552)

MRP生产计划运算系统是ERP信息化系统运算管理核心,经过多年离散型制造企业的实践应用表明,独立MRP生产计划管理系统已经不能满足企业快速发展生产管理的实际需求。以当前企业生产系统的实际需求为根本,借助计算机信息化技术,理论联系实际构建科学生产管理系统——立体式生产计划管理系统,即在原有独立MRP计划管理系统中增加零件作业计划及缺件表计划,实现全方位立体生产管理模式,最终达到企业生产计划准确合理、物流管控强力和生产管理精细的目标。

MRP;离散制造;立体式生产计划;管控

近年来,离散型机械制造企业生产模式向多类型、多规格、大批量订单与中小批量订单共存的方向发展。离散型机械制造企业制造工艺多,包括铸造、锻造、电气焊、金切加工、热处理、电镀和喷涂等,因而企业生产管理具有散、碎、多、杂等特点。目前,企业生产管理多采用企业资源计划(Enterprise Resoure Planning,ERP)管理模式,其生产计划管理核心为独立物资需求计划(Materials Requirements Planning,MRP)计划管理;然而独立MRP计划管理模式与当前企业生产管理发展的实际需求已经不相适应,必须进一步对生产管理信息系统进行功能升级和流程完善优化,以实现企业生产管理数据精细化、准确化和便捷化,同时更加快速、精确地进行生产管理数据分析及趋势预测,为生产管理决策提供可靠的数据基础[1]。因此,通过运用先进的管理思路,借助现代IT技术,建立起科学、合理的生产管理信息化系统——立体式生产计划管理系统(在原有MRP计划系统中增加零件作业计划及缺件表计划,实现全方位立体生产管理),才能加强生产过程管控,最终提高离散型机械制造企业在国内外市场的应变能力和竞争能力。

1 ERP系统中独立MRP计划系统基本原理

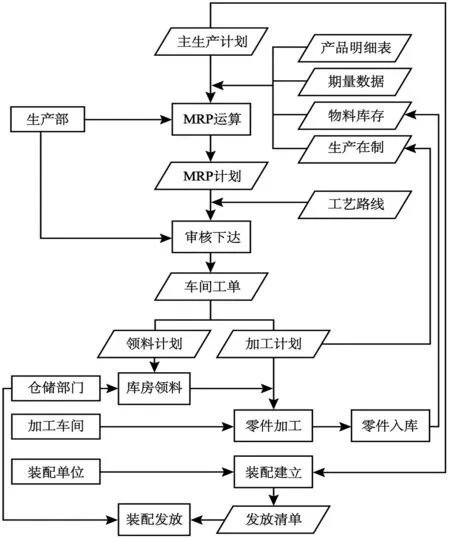

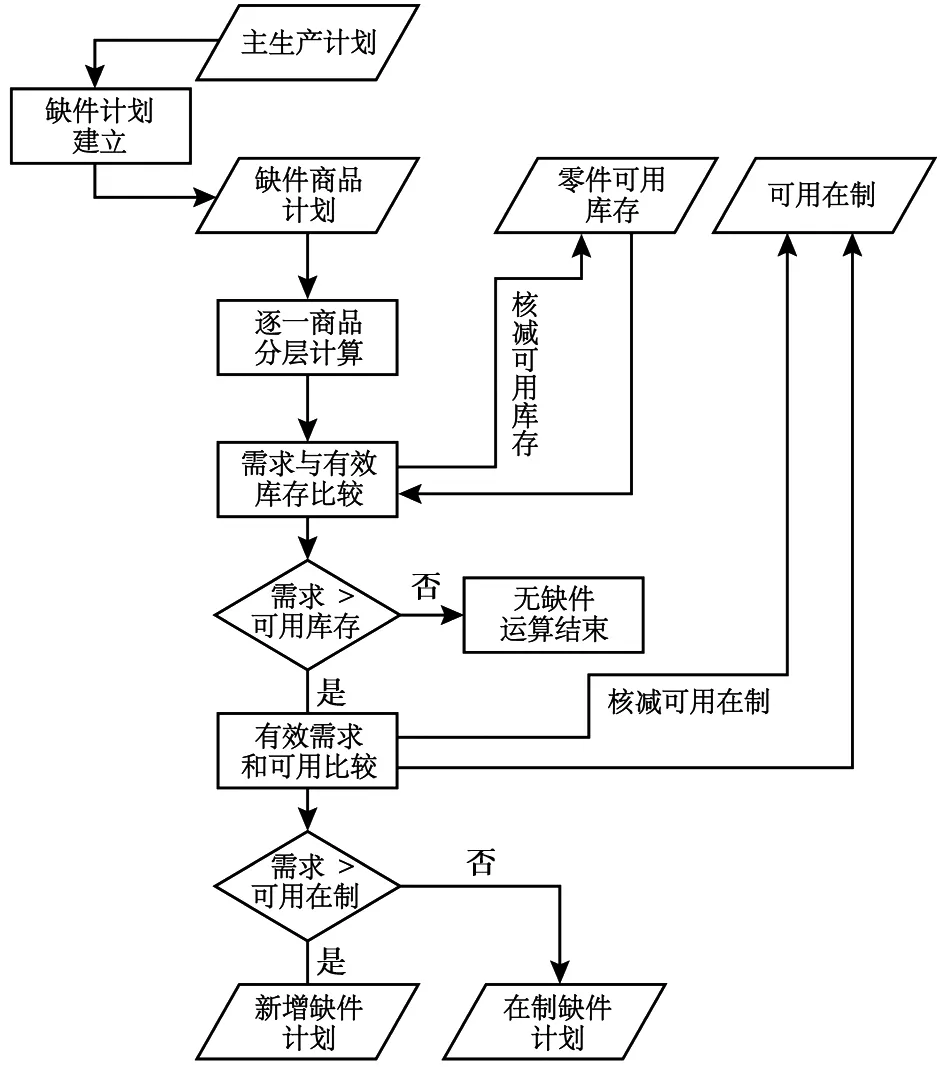

离散型机械制造企业原有信息化生产管理系统是基于MRP运算原理的一维度生产计划系统,其计划编制依据合同订单,同时结合对市场中短期的预测,综合考虑企业的经营目标及企业的实际制造能力编制企业的主生产计划[2]。生产部门根据主生产计划中商品的交货期和数量要求,运用MRP算法逻辑,以产品明细表(BOM)为产品零件数据分解依据,以制造期量标准为灵魂,以库存和在制为资源,执行MRP运算,将主生产计划中的商品出产需求分解为具体零件需求,形成每一零件的MRP计划(零件出产计划);MRP计划经过生产部门的审核后,由生产计划管理员遵循制造工艺路线,按照企业内部MRP计划投放的规则,将零件的MRP计划投放并形成分计控单元的零件加工计划(工单),工单作为加工车间(或加工工段)生产执行的唯一凭证;加工车间按照工单的要求,进行生产作业(包括发料、领料、计控单元转接和完工入库),最终完成生产任务。系统原有业务流程如图1所示。

图1 MRP计划流程图

2 立体式生产计划管理系统设计背景

在现代化离散制造业中,应用独立MRP运算系统可提高企业在生产计划编制、分解、下达过程中的效率和准确性;但随着国内外市场竞争的不断加剧,交货期不断缩减,产品生产周期内订单变化频繁,企业管理模式不断革新,该系统在运算方式和执行方式上同时存在问题。

2.1 系统运算方式存在的问题

由于企业引进ERP信息化管理信息系统时,主生产计划相对稳定,产能与订单匹配相对较好,通过逻辑运算出来的MRP(零件出产计划)是加工单位生产过程执行的依据,其计划的权威性容易保证。随着市场环境多变性的产生,企业原有的计划体系无法适应快速多变的市场,主生产计划调整频率增加(包括订单取消和变更),而经过MRP下达的生产作业计划已经形成,且MRP的运算逻辑仅仅对已经下达的生产作业计划提供建议信息,具体的调整、决策依靠人工(对于年产零部件超过千万数量,种类超过万数量级的企业来说,调整数据是非常繁琐且容易出现错误的)完成;因此,原有独立MRP生产计划缺陷表现如下:1)MRP运算时生产在制数据是最近一次MRP运算下达的车间计划,不是实际现场在制;2)MRP运算过程中对已有订单需求和实际需求存在差异,不能准确完成实际生产过程中物料投放管控及生产指标考核;3)MRP运算结果是针对零件,零件在不同计控单元的状态得不到充分体现,粗犷的数据展现形式不能满足生产管理人员对未来生产计划的趋势预测。

2.2 系统执行方式存在的问题

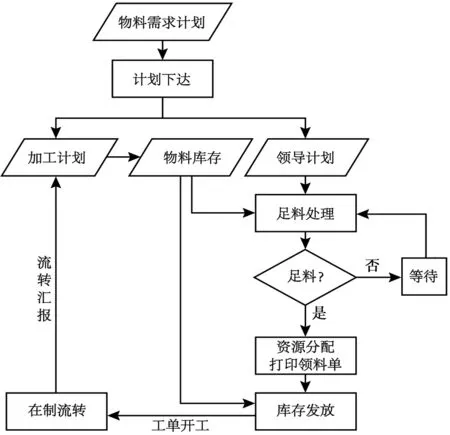

原有系统计划编制、分解和下达是基于主生产计划相对稳定的前提,所以在计划执行层对计划的调整和管控刚性较强,柔性管理需求不能得到充分满足,不能完全匹配订单的频繁变动,实际应用适应性大大降低。原ERP系统计划执行流程如图2所示。

图2 原ERP系统计划执行流程图

系统计划流程执行中,计划下达、执行控制存在如下问题:1)每次MRP运算完的物料需求计划几乎是一次性下达,不论是近期需求的计划还是远期需求的计划,全部形成工单(领料计划和加工计划),当主生产计划变化时,已经下达的计划需要调整,数量众多,调整过程繁琐,错误频出;2)车间领料计划形成后,按照需求物料时间先后顺序和库存资源可用情况予以资源分配,但是由于订单的调整变化(尤其是订单签订时间靠后,交货期在前的情况下),企业内部可用资源已经分配到前期下达计划的需求中,实际急需的计划资源无法得到满足,需要大量的人工干预,造成生产计划执行顺序的混乱。

鉴于上述原因,企业资源不能得到有效合理利用,主生产计划的变更在刚性的计划体系中无法适应,最终造成相当一段时间内车间冗余在制增多,生产管理在此期段内相对混乱,商品产出配套率低,企业利益矛盾显著[3];因此,企业急需对现有生产管理系统进行优化补充,建立起一种既具有管控特性又具有柔性的生产计划管理模式——立体生产计划管理体系,代替原有的独立MRP生产计划管理模式。

3 立体生产计划管理体系基本组成及原理

3.1 立体生产计划管理体系组成

MRP主生产计划、零件作业计划和缺件计划三部分共同组成立体生产计划管理系统,即在保留原MRP主生产计划的前提下,新增零件作业计划和缺件计划,称之为立体生产计划。

1)MRP主生产计划。通过MRP运算向加工单位投放工单功能仍然保留,但同时弱化工单中时间轴概念。

2)零件作业计划。实际控制生产各计控单元不同时间段内产出零件的数量,以周和月为时间段,落实到以天为单位,对应零件产出种类、数量,同时可进行数据趋势性预测。

3)缺件计划。通过商品计划的分解运算,忽略制造提前期控制,计算出近期时间期段内零件完工及产品装配完工的硬性需求,同时也可进行以周和月为段,以天为单位的趋势性预测。

3.2 立体式生产计划体系原理

独立MRP计划用来将主生产计划运算分解形成工单;而零件作业计划作为指导加工单位零件加工计划汇报的参照,计划汇报以零件加工计划(工单)为载体,以零件作业计划为依据,进行生产过程的转交和汇报;而缺件计划作为调度管理人员采取强制措施的理论依据,即立体式生产计划管理系统是在原有的独立MRP计划系统基础上,增加了零件作业计划管理系统和缺件计划管理系统,并将三者无缝关联结合,数据库统一运算。立体式计划体系原理图如图3所示。

图3 立体式计划体系原理图

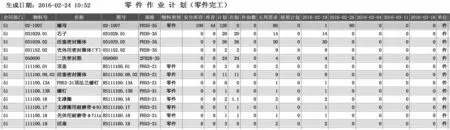

3.2.1 零件作业计划管理系统原理及设计

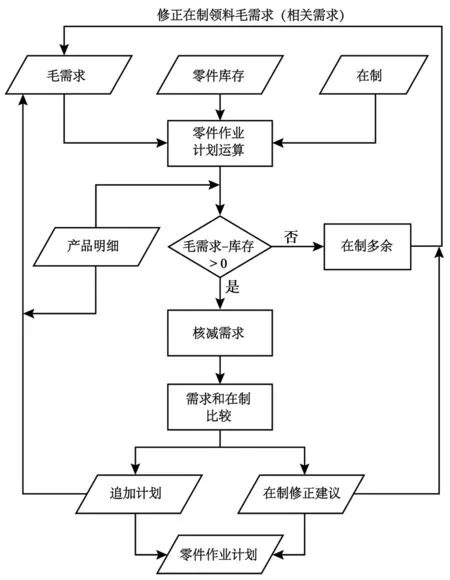

零件作业计划在传统MRP计划运算的基础上,依据最新版本的主生产计划,遵照MRP运算逻辑,结合生产实际产能情况,计算出附加时间轴和数量轴的生产计控单元的生产计划,以此作为生产管理人员指挥生产的依据。其计算逻辑如图4所示,应用程序结果如图5所示。

图4 零件作业计划运算逻辑图

在零件作业计划原理中,零件出产毛需求、在制、库存数据来源于MRP计划,其运算过程为:毛需求量A-库存量B=有效需求量C。

1)当C<0时,库存零件数量完全满足需求,多余在制取消。

2)当C>0时,用C与在制数量D进行比较:a.当C-D=0时,系统不做出动作,生产计划数据保持当前状态;b.当C-D<0时,系统提出部分在制工单的调整建议,其中建议包括工单的取消、拆分和日期变动等参数的调整;c.当C-D>0时,系统运算后,会增加该结果数量对应的零件作业计划。

3)当C=0时,系统数据保留状态(在实际运行过程中出现概率极低)。

图5 零件作业计划程序图

在执行上述运算逻辑的基础上,对加工零件的领料需求进行相应的修正,最终保证毛需求和实际需求的对应吻合。在整个计算过程中,将修正的制造计划作为计控单元的零件作业计划,对于增加的零件计划,依据零件实际工艺、计控单元形成新增零件作业计划。

3.2.2 缺件计划管理系统原理及设计

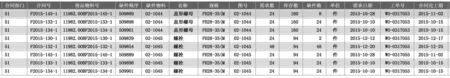

缺件计划是企业生产过程中近期商品交货的硬需求计划,以商品交货期时间先后为运算先决条件(弱化期量标准中的提前期概念),将企业内部生产资源按照商品交货期优先级分配、计算出未完成近、远期商品交货对应的零部件短缺情况,以缺件表的形式,将缺件计划明细对应到每个合同交货的商品上,强制每一零部件在不同计控单元时间期段内硬性产出。其运算逻辑如图6所示,缺件计划应用程序明细图如图7所示,缺件计划应用程序综合查询图如图8所示。

图6 缺件计划运算逻辑图

图7 缺件计划程序明细

图8 缺件计划程序综合查询

缺件计划运算逻辑区别于MRP计划和零件作业计划,该运算逻辑是根据主生产计划中的近期(一般以周和月为单位)商品计划计算得到缺件计划,以商品的交货期为时间先后排列优先级,系统依次对应进行每件商品的缺件计划运算,在计算过程中弱化期量标准中制造提前期概念,形成当期段内强制完工计划。其运算细则如下:需求与库存差值C=商品总装各零件需求量A-库存数量B。

1)当C≤0时,该商品无缺件计划,只计算与库存数量核减,同时得到库存零件最新一次的可用零部件数量结果。

2)当C>0时,计算结果与在制数量D进行再次比较。a.当C≤D时,系统计算提取出当前在制零部件理论加工提前期剩余时间最短的零部件,依据优先级依次排列出,此时并不增加多余的缺件计划;b.当C>D时,系统新增缺件计划,同时把该缺件计划明显对应到已排列产出顺序的商品上。

因此,不管是在制缺件还是新增缺件,都指向对应到交货商品需求中,缺件计划作为生产管理人员按照商品交货期采取强制措施的硬性指导。

4 立体式生产计划管理系统实际应用分析

4.1 立体式生产计划体系运行方式

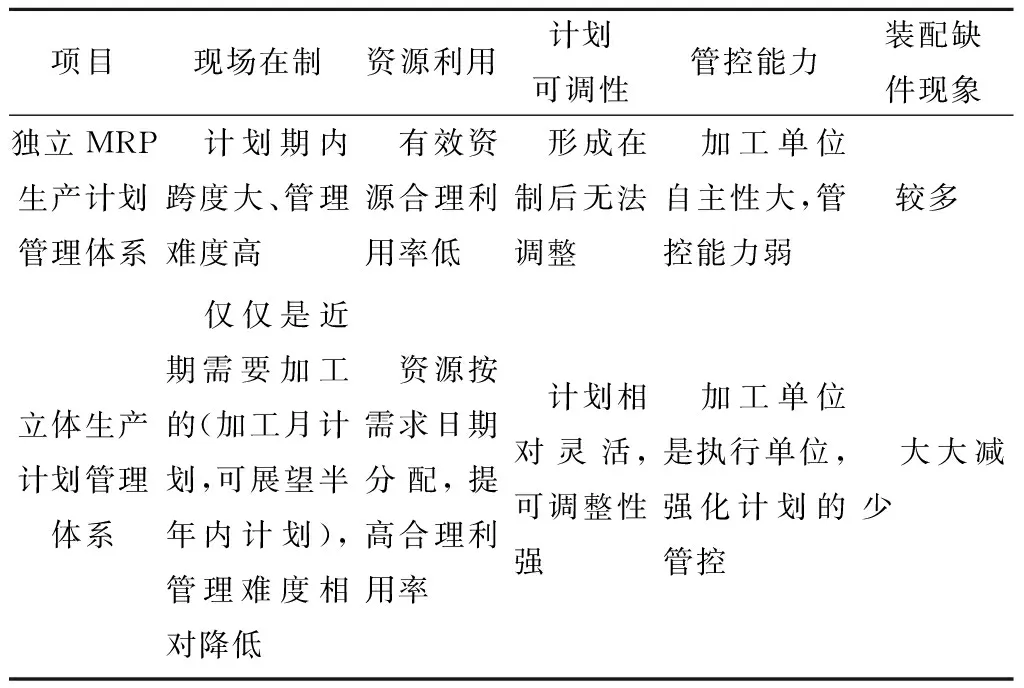

MRP主生产计划、零件作业计划和缺件计划应用比较分析见表1。

表1 立体式生产计划体系计划方式比较分析表

通过对表1的分析可知,立体生产计划系统的引入,为企业生产系统各管理层次人员提供了直接的数据依据和工作方向及工作细则,同时使原有刚性生产计划执行体系向柔性计划执行体系发展。

4.2 立体生产计划体系柔性执行方式

在新的柔性计划执行体系下,首先从计划下达环节进行控制,按照时间段控制原材料的有序投入,相应控制生产在制冗余;计划下达形成工单后,从库存环节入手进行控制,保证主生产计划调整变化后车间加工计划能够适应最新的商品出产计划,增加计划执行的柔性,提高企业有限资源的实际利用率。其效果分析见表2。

表2 计划执行体系效果分析

5 结语

离散型机械制造企业通过立体生产计划管理系统,为生产计划编制建立起了以MRP主生产计划为主线,零件作业计划和缺件计划相互协调、控制、配合的模式,适合企业当前生产运行的实际需要,满足了各个生产管理层次人员对生产计划管理的需求,从管理实践上丰富了企业的生产计划管理方式:首先,通过调整原有计划执行体系,在保证对物料投入控制的基础上增强了执行的柔性和灵活性,提升了生产计划的可执行性,同时使生产计划的权威性得到了保证和加强;其次,通过缺件计划的强制性保证了商品交货期,提升了企业市场信誉度;最后,通过完善原有管理流,使失控的业务流程得到了有效管控,降低了企业在制品资金的占用,提高了零部件出产配套率,减少了企业生产管理环节中存在的漏洞,为企业在严酷的市场竞争中处于有力地位提供了强有力的内部生产管理保障。

[1] 李翔,李颖. 企业信息化评估与规划之路[M].北京:机械工业出版社,2015.

[2] 罗鸿. ERP原理·设计·实施[M]. 4版.北京:电子工业出版社,2016.

[3] 张忠伟. 对Oracle ERP实施和估算方法的改进和应用研究[J].新技术新工艺,2015(6):89-92.

责任编辑 郑练

Discrete Manufacturing Integrated Production Planning Management System Design

ZHANG Tao

(Huabei Oilfield Rongsheng Machinery Manufacture Co., Ltd., Renqiu 062552, China)

MRP production plan operation system is the core ERP information system operation management. After many years of practical application of the discrete manufacturing enterprise, the independent MRP production plan management system can't satisfy the business enterprise with the actual demand for rapid development of production management operation. The actual need of the current enterprise production system is as the basis, with the aid of computer information technology, the theory with practice to build scientific production management system, integrated production planning management system. The original independent increasing parts in MRP plan management system operation are short of table plan, and can realize the omni-directional three-dimensional production management mode, finally, let the enterprise achieve the goals of the accurately reasonable production plan, logistic control strength, and the fine production management.

MRP, discrete manufacturing, integrated production planning, management and control

TP 391

A

张涛(1980-),男,工程师,大学本科,主要从事企业信息化建设等方面的研究。

2016-07-21