紫金铜尾矿中明矾石直接加压酸浸

旷 戈,胡 松,蔡洋洋,李 欢

紫金铜尾矿中明矾石直接加压酸浸

旷 戈,胡 松,蔡洋洋,李 欢

(福州大学石油化工学院化学工程技术研究所,福州350108)

为解决传统明矾石提钾、铝研究一直存在的大规模产业化过程复杂、高成本等难题,以紫金矿业选铜尾矿浮选得到的明矾石为原料,首次提出采用硫酸直接加压酸浸新工艺,在明矾石未经过煅烧情况下铝、钾的浸出率可以分别达到98.54%、95.73%,远高于常压浸出效果,而且工艺过程简单,提取成本低,反应过程较佳的工艺参数为:温度220 ℃、酸矿比(g/g)为3:1、酸含量为25%(质量分数)、反应时间120 min、搅拌速率为600 r/min。通过X射线衍射和扫描电镜的分析表明:明矾石结构被充分破坏,浸出渣的主要成分为SiO2。

尾矿;明矾石;综合利用;加压酸浸;浸出率

明矾石是一种碱式钾铝硫酸盐类矿物,是具有综合利用价值的多元素矿产资源[1],对其研究开发大多数着眼于提取Al、K,用来制备氧化铝和硫酸钾,氧化铝是作为电解铝和铝系精细化工的重要原料,硫酸钾可作为无氯优质钾肥使用,缓解我国钾肥资源短缺的状况[2]。然而目前国内外利用明矾石产业化也仅是利用来生产市场容量有限的钾明矾等高价值产品,利用明矾石提钾肥以及氧化铝的大规模产业化应用并未见有报道,因为这需要更低的成本。此外,随着明矾在储热和相变材料等新领域的应用[3],明矾石矿越来越起引起关注,国内外开发利用也因目标产物不同而采取不同的工艺路线[4−7],目前明矾石综合利用的工艺路线可分为碱法、酸法、酸碱联合法3类,3类方法大致具有相同的工序:矿石破碎、焙烧脱水、提取K2O和可分解SO3,铝、铁分离,硅、铝分离;碱法存在的主要问题之一是硅、铝分离较为困难[8],而明矾石尾矿中通常硅含量较高,因此不适合碱体系处理;酸法从理论上更为合理,因为过程本身可以有效地利用明矾石固有的酸根[9],此外,钾、铝可以同时溶出,且不存在硅、铝分离难的问题[10];酸碱联合法综合了酸法和碱法的技术优点,用酸法进行硅、铝分离,再用碱法除铁,从技术角度来看能达到更好的效果,然而显而易见地问题在于使用了酸、碱两路循环,增长了工艺流程及酸、碱的损失,造成整个工艺流程繁杂[11],此外,上述工序中都需高温焙烧明矾石,造成废气排放量和能耗较高,不利于工业化生产。基于以上分析,探索低成本、工艺过程简单的明矾石尾矿综合利用的新技术具有重要的现实意义[12]。

福建紫金山铜矿是我国大型低品位铜矿,已探明铜矿资源储量近4.28×109t,选矿厂矿石日处理量高达1.8×104t[13],除了少部分成为铜精矿,其余超过95%都成为尾矿浆,输送到尾矿库进行堆积储存。为此,高效处理利用尾矿中的明矾石具有重要的资源意义和环境意义[14−15]。

1 明矾石加压浸取新技术路线

传统利用明矾石的研究均需要高温煅烧来脱除矿物中的水分并使矿物中部分硫酸根分解来破坏明矾石矿晶相结构[16−17],焙烧过程不但能耗高,而且尾气中三氧化硫的吸收利用难度大,环境污染严重[18],设备投资大。为此本工作首次提出直接加压酸浸新工艺处理尾矿中的明矾石[19],明矾石不需要煅烧直接浸取利用,很好的克服以往研究者的这些问题,具体工艺流程如图1所示。

图1 明矾石加压酸浸工艺流程

选矿获得的明矾石直接进入压力反应釜与硫酸在一定条件下浸取反应,反应后进行液固分离,用水洗涤滤渣,获得的浸取渣主要成分为二氧化硅,可应用到建材行业;浸取液通过降低温度、并添加循环回来的硫酸钾等添加剂可获得钾明矾结晶,液固分离后的结晶母液可返回继续浸取;浸取获得的钾明矾再进一步分离获得硫酸钾、氢氧化铝及副产石膏[20−23]。本技术路线浸取过程中过量添加的硫酸可通过结晶母液返还浸取利用,实际浸取过程的硫酸消耗可接近理论消耗,原料消耗低。明矾石不需要煅烧直接加压浸取,工艺过程简单,能耗低,转化率高,而且设备投资少,过程环保。大幅度降低了过程成本以及投资,从而实现短流程、低能耗、无污染的综合利用明矾石矿的有用成分,使大规模明矾石产业化开发利用成为可能。

2 实验

2.1 实验原料

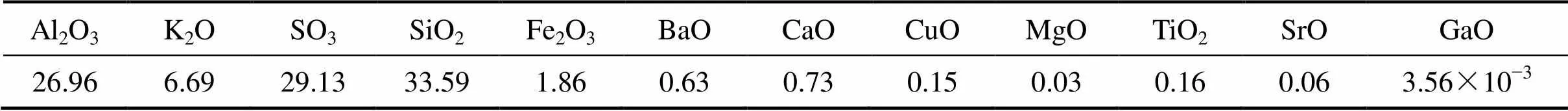

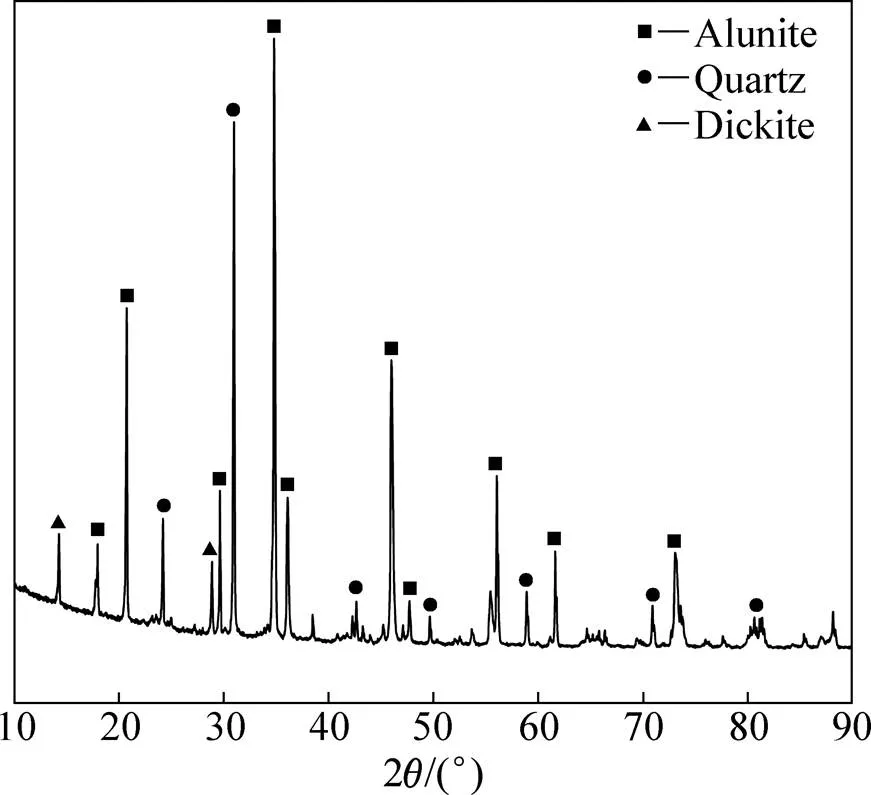

实验原料来自福建紫金山选铜尾矿中浮选得到的明矾石尾矿,矿样粒度分析结果见表1,其主要化学成分和XRD谱分析结果分别见表2和图2所示。实验所用硫酸为分析纯级98%H2SO4(质量分数),用水均为去离子水。

由表1可知,实验所用的明矾石尾矿粒度较细,平均粒径为 27.01 μm 左右,其中粒径小于51.977 μm的占90%,大部分位于48 μm以下,考虑到样品为尾矿选矿后获得,同时工业上为了得到更高的矿石细度,需要增加研磨成本,过小的矿石粒度会使浸出矿浆在过滤时难以沉降,不利于固液分离。因而本实验不再对原料进一步破碎研磨筛分,考虑粒径对浸出率的影响;由表2可知,明矾石尾矿的中含量较多的元素为Al、K、S和Si,分别为26.96%、6.69%、29.13%、33.59%(质量分数),此外还含有一定量的Fe和Ga。图2所示XRD分析结果表明,样品中主要物相为石英、明矾石和地开石,由于含量较低,未见含Fe、Ga物相的衍射峰。

2.2 实验设备

本研究中采用KCF−0.2型锆材加压反应釜、101A−2型电热鼓风恒温干燥箱、SHZ−Ⅲ循环水式真空泵、BS224S型电子天平、日本理学MINIFLEX2型X 射线粉末衍射仪(XRD)、岛津ICPE−9500型全谱直读等离子体发射光谱仪(ICP)、日本Hitach公司S−4800型电子扫描显微镜(SEM)。

2.3 实验方法

常压酸浸实验:量取一定体积的浓硫酸,在烧杯中按实验条件稀释为一定浓度的稀硫酸溶液,再置于恒温水浴槽中,当达到设置温度后,称取约5 g矿样加入烧杯中,控制搅拌速度,并开始计时。浸出结束后,进行抽滤,用去离子水洗涤滤饼多次得到滤液,滤液定容至容量瓶;滤饼烘干后称量,然后取一定量的滤渣和滤液分别分析钾、铝含量。

表1 明矾石尾矿的粒度分析

表2 明矾石尾矿的化学成分

图2 明矾石尾矿的XRD谱

加压酸浸实验:采用KCF−0.2型锆材加压反应釜对明矾石进行加压酸浸实验,明矾石每次取样5 g,按设定酸矿比与稀释到一定浓度的稀H2SO4一同加入加压反应釜中,密封反应釜,开启搅拌,设定转速并升温至目标温度,浸出反应一定时间后,停止加热。待混合浆料冷却至常温后,取出反应物料进行固液分离,洗涤残渣后真空干燥,获得酸浸液和浸出渣。本试验中加压条件是密闭条件下的水蒸气压力,与反应温度直接关联对应。

本文作者采用ICP分别对酸浸液和浸出渣元素含量进行检测分析计算钾、铝的浸出率;矿样和浸出渣的物相分析采用XRD;表面形貌采用SEM观察。

3 结果与讨论

3.1 常压酸浸实验

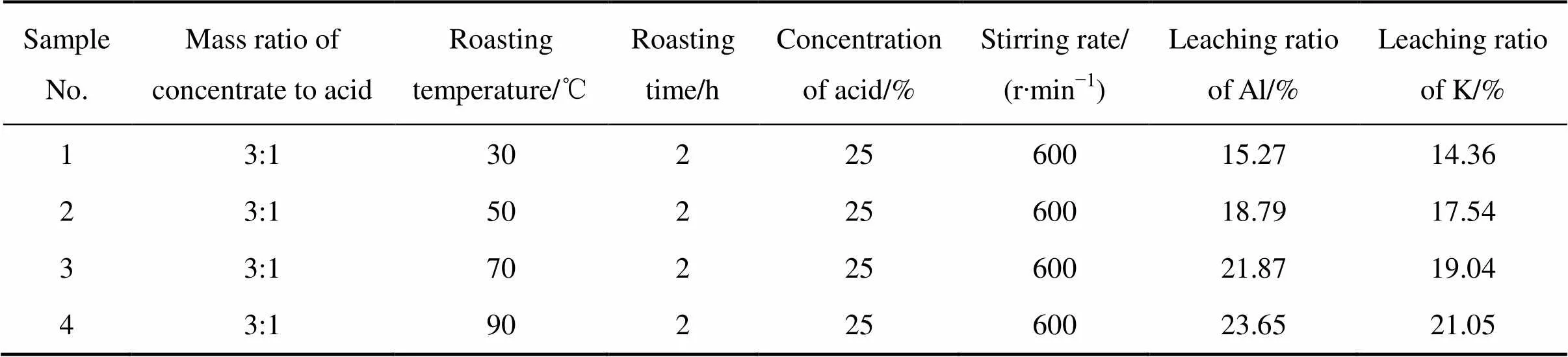

本实验中对明矾石矿在常压下硫酸浸出做了初步研究,通过控制酸矿比、浸出时间和初酸质量分数条件不变,改变反应温度,探究常压下明矾石矿中钾、铝的浸出率,实验条件及结果见表3。

由表3的实验结果可知,在常压情况下,当酸矿比3:1,浸取温度90 ℃,反应时间2 h,初酸含量25%条件下,铝、钾的浸取率最高,但分别只能达到27.15%、19.7%,浸出率较低;从表3还可以发现:在该工艺路线下,温度对钾、铝浸出率有促进作用,但是受其影响效果不明显。这可能是由于常压条件下,低浓度硫酸体系100 ℃以下的浸取条件,相对比较温和,不能有效破坏原矿的晶相结构,因此,原矿中赋存于相对稳定的明矾石和地开石晶体结构中的铝钾物种,大部分无法与硫酸反应。因此能够浸出的就是一些游离的含钾、铝物相,以及少部分处于晶体浅表层的钾、铝化合物。因而铝、钾浸取率较低。综上,有必要进一步提高反应温度,进行加压酸浸实验。

表3 常压酸浸条件下钾、铝的浸出率

3.2 加压酸浸实验

3.2.1 酸矿比的影响

在浸出温度220 ℃、浸出时间180 min、搅拌速率600 r/min、初酸质量分数20%的条件下,研究不同酸矿比与钾、铝浸出率的关系,实验结果如图3所示。

由图3可知,随着浸出过程酸矿比由1:1增加到3:1,钾、铝的浸出率分别由33.59%、32.64%增加到90.68% 、95.74%,浸出率随着硫酸用量的增加而增加,这是因为硫酸用量增加使明矾石反应更加完全,矿样中的K、Al更加充分地转变成可溶性的硫酸盐,同时随着溶液量增加,离子的扩散阻力小,也有利于反应进行;随着酸矿比进一步增加到 5:1,实验结果趋于稳定且略有下降,因为酸矿比继续增加,硫酸已经过量,反应已经接近完全,因此浸出率不会有太大变化,硫酸过量同时会增加废液处理量和生产成本,不利于铝、钾的提取,因此酸矿比控制在3:1较为适宜。

3.2.2 初酸含量的影响

在浸出温度220 ℃、浸出时间180 min、酸矿比3:1、搅拌速率600 r/min的条件下,考察不同初酸含量对钾、铝浸出率的影响,结果如图4所示。

图3 酸矿比对铝、钾浸出率的影响

图4 初酸含量对铝、钾浸出率的影响

由图4可知,初酸含量由10%增加到25%时,钾、铝的浸出率随着初酸含量的升高而增大,在初酸含量为25%时,铝、钾浸出率达到最大值,分别为98.31%、94.49%,初酸含量再增加到30%,钾、铝浸出率都开始降低;原因在于:开始随着体系初酸含量增大,氢离子活度增加,反应物之间的传质阻力低[24],明矾石尾矿中的钾、铝更易浸出;增加到一定酸浓后,随着酸矿比一定,再增加酸的浓度,液固比开始下降,各离子的活性降低,扩散阻力增大[25],且溶液容易达到饱和,不利于钾、铝的浸出,且硫酸含量过大,浸出液浓度大,难以过滤,会增加过滤时间,同时酸含量高对设备腐蚀性强,设备损耗加大,因此最佳初酸含量为25%。

3.2.3 浸出时间的影响

在浸出温度220 ℃、酸矿比3:1、搅拌速率600 r/min、初酸含量25%的条件下,探究不同浸出时间对浸出率的影响,结果如图5所示。

图5 浸出时间对铝、钾浸出率的影响

由图5可知,浸出时间由60 min增加到120 min,钾、铝的浸出率分别由91.20%、93.63%增加到95.50%、98.31%,增长幅度缓慢,浸出时间进一步增加到180 min,钾、铝浸出率不再增加且有下降趋势。因为在本实验条件下,反应时间120 min后,明矾石已经矿物基本浸出完全,继续延长浸取时间,发生其他副反应[7],有部分浸出的钾、铝硫酸盐与矿物的主体物质二氧化硅形成复杂难溶硅铝酸盐,从而影响钾、铝的浸出率,因此反应时间控制在120 min最为适宜。

3.2.4 浸出温度的影响

在酸矿比3:1、浸出时间120 min、初酸含量25%、搅拌速率600 r/min的条件下,考察不同浸出温度对钾、铝浸出率的影响,实验结果如图6所示。

由图6可知,温度对钾、铝的浸出有明显的影响,随着温度的升高,钾、铝的浸出率逐步提高,说明温度升高有利于硫酸与明矾石进行反应,当反应温度为160 ℃时,此时压力为0.45 MPa,钾、铝的浸出率仅为50.54%、56.41%,浸出率较低,当反应温度增加到220 ℃时,此时压力为1.83 MPa,钾、铝浸出率分别达到95.50%、98.26%,浸出效果很好,这是因为酸化反应本身是放热反应,低温时升高温度可以提高矿物在硫酸介质中的反应活性,使更多的元素被溶出进入液相,此外,由于加压过程在密闭加压条件下进行,压力逐渐增加,反应温度可以达到溶液沸点以上,使得一些常压条件下无法进行的反应达到反应条件,从而加快浸出反应速率,大大缩短浸出时间[26],因而釆用加压浸出可以实现较短时间内明矾石矿中钾、铝的高效浸出。且硫酸铝、硫酸钾的溶解度随温度升高而增加,这也有利于钾、铝的浸出。

图6 浸出温度对铝、钾浸出率的影响

继续升高温度至240 ℃后,此时压力为2.8 MPa,钾、铝的浸出率增长幅度较小。这是由于,酸化反应开始后,自身的放热可以维持矿物在硫酸介质中反应活性,外界温度的继续升高对反应影响不大,综合成本考虑,最优的酸浸温度选择为220 ℃,此时压力为1.83 MPa,该工艺条件工业化上是较易实现的[27]。

3.2.5 搅拌速率的影响

在浸出温度220 ℃、浸出时间120 min、酸矿比3:1、初酸含量25%的条件下,研究不同搅拌速率对钾、铝浸出率的影响,结果如图7所示。

由图7可知,搅拌速率由200 r/min增加到1000 r/min时,钾、铝的浸出率从94.64%、97.25%分别增加到95.58%、98.46%,两者的浸出率都变化不明显,因此搅拌速率对明矾石钾、铝的浸出影响较小,增加转速,对钾、铝的浸出率提高作用不大,考虑到物料的混合均匀,充分接触,最佳搅拌速率选择为600 r/min。

图7 搅拌速率对铝、钾浸出率的影响

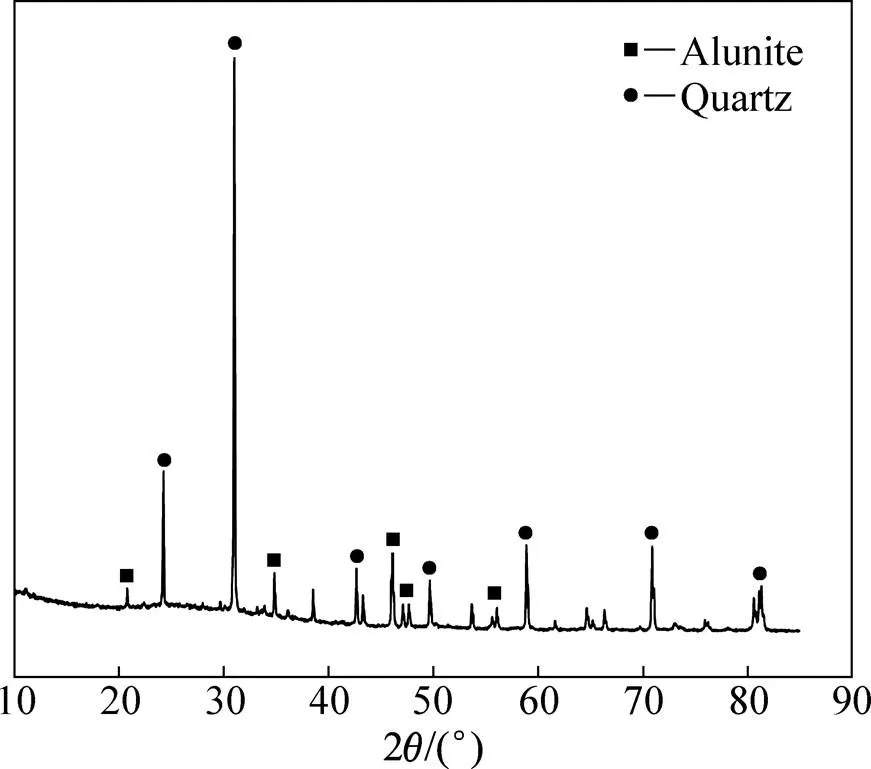

3.2.6 酸浸渣的分析

在酸矿比为3:1、初酸含量为25%、温度为220 ℃、浸出时间120 min、搅拌速度为 600 r/min的最优条件下反应,对得到的酸浸渣进行元素全分析、XRD及SEM扫描分析,所得结果如表4、图8和图9所示。由表4可知,酸浸渣的主要化学元素是Si,酸浸渣中的Al、K、S含量明显降低,可见明矾石中的金属元素大部分转变成可溶性硫酸盐进入溶液中,Si由于不与硫酸发生反应,仍存在于浸出渣中;对比图1和图8可以看出,随着加压酸浸的处理,明矾石、地开石的强衍射峰逐渐减弱,部分弱衍射峰已经消失,石英的强衍射峰基本没有变化;说明明矾石的晶相结构已经被有效地破坏,酸浸后渣主要物相为石英,可作为玻璃建材的原料,从而实现综合利用。

由图9可以看出,在加压酸浸处理前,明矾石尾矿呈块状,粒度较大,表面空隙较少,但随着加压酸浸处理后,固液分离得到的浸取渣表面逐步变得疏松,空隙增多。

表4 浸出渣的主要化学成分

图8 酸浸渣的XRD谱

图9 明矾石和浸出渣的SEM像

4 结论

1) 首次提出明矾石不经过高温煅烧直接浸取利用,使传统火法冶炼明矾石矿焙烧、烟气收尘、烟气制酸、溶剂浸出等工序集中在高压釜中一步实现,工艺简单,转化率高、投资低、能耗低,而且通过结晶母液返还浸取可实现硫酸的理论消耗,原料消耗低,具有很好的产业化前景,对于类似体系的尾矿的综合利用开辟了新的途径。

2) 通过对常压酸浸和加压酸浸条件下实验探究表明:常压酸浸条件下,明矾石结构不能被有效破坏,钾、铝浸出率较低;明矾石尾矿加压酸浸的最佳工艺条件为:酸矿比为3:1,初酸含量为25%,浸出时间为120 min,浸出温度为220 ℃,压力1.83 MPa,搅拌速率600 r/min;在此条件下,钾、铝的浸出率可以分别达到95.73%、98.54%。

3) 通过对浸取渣进行含量和XRD、SEM分析表明直接加压酸浸工艺处理矿样后,明矾石晶体结构被充分破坏,浸取渣主要成分为SiO2,可作为玻璃建材的原料,实现明矾石中各成分的高效综合利用。

REFERENCES

[1] 王翠芝, 祁进平, 兰荣贵. 紫金山金铜矿明矾石的化学成分特征及其综合开发利用[J]. 中国矿业, 2013, 3(22): 76−79. WANG Cui-zhi, QI Jin-ping, LAN Rong-gui. The study of chemical composition characteristics of alunite in Zijinshan Cu-Au deposit[J]. China Mining Magazine, 2013, 3(22): 76−79.

[2] 商照聪, 刘 刚, 包 剑. 我国钾资源开发技术进展与展望[J]. 化肥工业, 2012, 39(4): 5−8. SHANG Zhao-cong, LIU Gang, BAO Jian. Progress and prospect of technology for development of potassium resources in China[J]. Journal of the Chemical Fertilizer Industry, 2012, 39(4): 5−8.

[3] 宋 婧, 曾令可, 税安泽, 刘艳春, 王 慧. 钾明矾蓄热性能的研究与改善[J]. 人工晶体学报, 2007, 36(2): 358−362. SONG Jing, ZENG Ling-ke, SHUI An-ze, LIU Yan-chun, WANG Hui. Study on heat storage property and improvement of aluminum potassium sulfate[J]. Journal of Synthetic Crystals, 2007, 36(2): 358−362.

[4] 叶 钊, 赵景总, 廖 骥, 张汉辉. 明矾制硫酸钾和氧化铝的研究[J]. 福州大学学报(自然科学版), 1996(1): 105−107. YE Zhao, ZHAO Jing-zong, LIAO Ji, ZHANG Han-hui. A study of the separation of aluminum oxide and potassium sulfate from k-alum[J]. Journal of FuzhouUniversity(Natural Science), 1996(1): 105−107.

[5] KUCUK F, YILDIZ K. The decomposition kinetics of mechanically activated alunite ore in air atmosphere by thermogravimetry[J]. Thermochim Acta, 2006, 448(2): 107−110.

[6] 王瑞永. 明矾石精矿水浸-结晶法制备硫酸钾试验研究[J]. 有色冶金设计与研究, 2014(3): 14−16. WANG Rui-yong. Experimental research on water leaching-crystallization process to produce potassium sulfate from alunite concentrate[J]. Nonferrous Metals Engineering & Research, 2014(3): 14−16.

[7] 韩效钊, 徐 超, 张兴法, 王 雄, 许民才. 热分解法综合利用明矾石工艺研究[J]. 矿冶工程, 2002(1): 72−74. HAN Xiao-zhao, XU Chao, ZHANG Xing-fa, WANG Xiong, XU Min-cai. A process of utilizing alumstone comprehensively by thermal decomposition[J]. Mining and Metallurgical Engineering, 2002(1): 72−74.

[8] 阮仁满, 谭希发, 衷水平, 伍赠玲, 刘晓英. 利用热压浸出工艺从明矾石提取氧化铝与硫酸钾: 中国, CN101913633A[P]. 2015−12−15. RUAN Ren-man, TAN Xi-fa, ZHONG Shui-ping, WU Zeng-ling, LIU Xiao-ying. A new technology to produce potassium sulfate and alumina from aluniteby hot-pressing leaching: China, CN101913633A[P]. 2015−12−15.

[9] OZDEMIR M, CETISLI H. Extraction kinetics of alunite in sulfuric acid and hydrochloric acid[J]. Hydrometallurgy, 2005, 76(3/4): 217−224.

[10] ZHAO Wei, YAO Xi, ZHONG Shui-pin, ZHU Yuan-yuan, YANG Xuan, YI Lin-yun, LI Gang, SONG Jing, YU Hong-dong, RUAN Ren-man, QI Tao. Extraction of Al and K salts from associated alunite tailings by an acidcalcination-water leaching method[J]. Journal of Cleaner Production, 2015(107): 786−792.

[11] 丁 幸, 洪玉平, 童东绅, 周春晖, 俞卫华. 明矾石的下游产品及其应用[J]. 中国非金属矿工业导刊, 2012, 95(2): 24−27. DING-Xing, HONG Yu-ping, TONG Dong-shen, ZHOU Chun-hui, YU Wei-hua. Downstream products of alunite and their application[J]. China Non-metallic Mining Industry Herald, 2012, 95(2): 24−27.

[12] 王晓琳, 姬长生, 任海兵. 我国明矾石资源综合利用现状与发展前景研究[J]. 中国矿业, 2010, 19(4): 15−17. WANG Xiao-lin, JI Chang-sheng, REN Hai-bing. A study of present situation of comprehensive utilization and development prospect of alunite in China[J]. China Mining Magazine, 2010, 19(4): 15−17.

[13] 陈 波, 涂剑锋, 邹来昌. 紫金山尾矿回收明矾石与地开石的浮选试验研究[J]. 有色金属(选矿部分), 2014(6): 62−65. CHEN Bo, TU Jian-feng, ZOU Lai-chang. Experimental study on flotation of alunite and dickitefrom copper tailings in Zijinshan[J]. Nonferrous Metals (Mieral Processing Section), 2014(6): 62−65.

[14] 沈青峰, 衷水平, 王瑞永. 紫金山选铜尾矿综合利用明矾石工艺研究[J]. 矿产保护与利用, 2011(5): 88−91. SHEN Qing-feng, ZHONG Shui-ping, WANG Rui-yong. Study on the preparation of silica white from copper tailings[J]. Conservation and Utilization of Mineral Resources, 2011(5): 88−91.

[15] 肖军辉, 冯启明, 樊珊萍, 徐龙华, 王 振. 玻利维亚铜钨、锡多金属尾矿的综合利用[J]. 中国有色金属学报, 2013, 23(10): 2949−2960. XIAO Jun-hui, FENG Qi-ming, FAN Shan-ping, XU Long-hua, WANG Zhen. Comprehensive utilization of copper, tungsten and tin polymetallic tailings in Bolivia[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(10): 2949−2960.

[16] 李 达, 蒋开喜, 蒋训雄, 汪胜东, 范艳青. 明矾石精矿焙烧脱水机理研究[J]. 中国资源综合利用, 2014(11): 20−23. LI Da, JIANG Kai-xi, JIANG Xun-xiong, WANG Sheng-dong, FAN Yan-qing. A study on the mechanism of dehydration of alunite ore by roasting[J]. China Resources Comprehensive Utilization, 2014(11): 20−23.

[17] 傅培鑫, 徐元植. 明矾石脱水和热解过程的化学热力学研究[J]. 科学通报, 1980(10): 452−456. FU Pei-xin, XU Yuan-zhi. Chemical thermodynamics research of alunite during dehydration and pyrolysis process[J]. Chinese Science Bulletin, 1980(10): 452−456.

[18] 李旻廷, 李存兄, 邓志敢, 吴惠玲, 梁艳辉, 魏 昶. 加压酸浸法回收黑色页岩中的钒[J]. 中国有色金属学报, 2008, 18(1): 74−78. LI Min-ting, LI Cun-xiong, DENG Zhi-gan, WU Hui-ling, LIANG Yan-hui, WEI Chang. Recovery of vanadium from black shale by means of pressure acid leaching[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 74−78.

[19] 旷 戈, 胡 松, 蔡洋洋, 李 欢, 杨惊喜, 裴文涛, 蔡相毅, 刘 瑜. 一种明矾石直接加压酸浸提取钾铝的方法: 中国, CN105217658A[P].2016−01−06. KUANG Ge, HU Song, CAI Yang-yang, LI Huan, YANG Jing-xi, PEI Wen-tao, CAI Xiang-yi, LIU Yu. A process of extracting K and Al fromalunite by directly pressure acidleaching: China, CN105217658A[P]. 2016−01−06.

[20] 傅培鑫, 潘同汉. 一种利用钾明矾生产硫酸钾和氯化铝的方法: 中国, CN104743583A[P]. 2015−07−01. FU Pei-xin, PAN Tong-han. A method of manufacture K2SO4and AlCl3with potassium alum: China, CN104743583A[P]. 2015−07−01.

[21] 旷 戈, 尚亚伟, 陈光炉, 孙加兴, 胡 松, 金 冉. 一种从含钾、铝矿石中提取氢氧化铝的方法: 中国, CN104445325A[P]. 2015−03−25. KUANG Ge, SHANG Ya-wei, CHEN Guang-lu, SUN Jia-xing, HU Song, JIN Ran. A process of extracting Al(OH)3from ore contained potassium and aluminum: China, CN104445325A[P]. 2015−03−25.

[22] KUANG Ge, LI Huan, HU Song, JIN Ran, LIU Shan-jun, GUO Hui. Recovery of aluminium and lithium from gypsum residue obtained in the process of lithium extraction from lepidolite[J]. Hydrometallurgy, 2015(157): 214−218.

[23] 金 冉, 旷 戈, 胡 松. 钾长石氟化学酸碱联合法提钾铝技术研究[J]. 化工矿物与加工, 2015(4): 25−28.JIN Ran, KUANG Ge, HU Song. Research on acid-alkali combined extraction of potassium from K-feldspar by fluorine chemical process[J]. Industrial Minerals & Processing, 2015(4): 25−28.

[24] 刘玉民, 齐 涛, 王丽娜, 初景龙, 张 懿. KOH 亚熔盐法分解钛铁矿[J]. 过程工程学报, 2009, 9(2): 319−323.LIU Yu-min, QI Tao, WANG Li-na, CHU Jing-long, ZHANG Yi. Decomposition of ilmenite in KOH sub-molten salt[J]. The Chinese Journal of Process Engineering, 2009, 9(2): 319−323.

[25] 牟望重, 张廷安, 吕国志, 古 岩, 豆志河. 硫化锌氧压浸出过程的−pH图[J]. 中国有色金属学报, 2010, 20(8): 1641−1643. MU Wang-zhong, ZHANG Ting-an, LÜ Guo-zhi, GU Yan, DOU Zhi-he.−pH figure during oxidative pressure leaching of zinc sulfide[J]. The Chinese Journal of Nonferrous Metals, 2008, 20(8): 1641−1643.

[26] 马荣骏.湿法冶金原理[M]. 北京: 冶金工业出版社, 2007: 325−332. MA Rong-jun. Principle on hydrometallurgy[M]. Beijing: Metallurgical Industry Press, 2007: 325−332.

[27] 刘 诚, 傅建国. 高压酸浸技术开发及工程化应用[J]. 世界有色金属, 2014(10): 20−22. LIIU Cheng, FU Jian-guo. Development and engineering application of high pressure acid leaching technology[J]. World Nonferrous Metals, 2014(10): 20−22.

(编辑 王 超)

Utilizing alunite comprehensively from Zijin copper tailings by directly pressure acid leaching

KUANG Ge, HU Song, CAI Yang-yang, LI Huan

(Institute of Chemical Engineering and Technology, FuzhouUniversity, Fuzhou 350108,China)

In order to solve the difficulty of high cost and wide industrialization in the traditional techniques of extracting potassium and aluminum from alunite, the alunite floated from the tailings of Zijin copper ore was processed by non-roasting pressure acid-leaching. Compared with normal pressure leaching process, it can not only improve the leaching ratio of K and Al to 95.73% and 98.54%, respectively, but also have simpler technological route and low cost. Based on experimental research, the optimal leaching parameters are leaching temperature of 220 ℃, acid to ore ratio (g/g) of 3:1, initial acid concentration of 25%, leaching time of 120 min and stirring rate of 600 r/min. Analysis of the high pressure acid leaching residue by X-Ray powder diffraction and scanning electron microscope analysis indicates that crystal structure of alunite is completely destroyed, and the main chemical composition of leaching residue is SiO2.

tailing; alunite; comprehensive utilization; pressure acid-leaching; leaching rate

Project(2012BAB10B02) supported by the National Key Technology Research and Development Program of China during the 12th Five-year Plan Period

2015-10-12; Accepted date: 2016-01-02

KUANG Ge; Tel: +86-13950286251; E-mail: kuangge1970@sina.com

1004-0609(2016)-11-2412-08

TF803.21

A

国家“十二五”科技支撑计划资助项目(2012BAB10B02)

2015-10-12;

2016-01-02

旷 戈,副研究员,博士;电话:13950286251;E-mail:kuangge1970@sina.com