某型全地形车车架动态特性分析

张 科

(重庆工业职业技术学院 车辆工程学院,重庆 401120)

某型全地形车车架动态特性分析

张 科

(重庆工业职业技术学院 车辆工程学院,重庆 401120)

根据全地形车在行驶过程中的实际情况和结构特点,分别利用UG和HyperMesh建立起了用于解析模态分析的车架几何模型和有限元模型,然后再利用Altair HyperWorks和LMS模态测试系统完成了车架的解析模态分析和实验模态分析。模态分析结果表明:车架有限元模型和模态分析结果是准确可靠的。最后分析了路面不平度和发动机激励对车架动态特性的影响,发现发动机激励最有可能引起车架结构的共振。

全地形车;模态分析;振动;动态特性

全地形车(ATV,all-terrain-vehicles)是一种可以在任何地形上行驶的车辆,其结构特征明显,越野性能突出,可广泛应用于沙滩、丘陵、溪流等各种恶劣地形[1]。全地形车的车架作为其主要的承载部件,不但会受到各种复杂多变的力和力矩的作用,而且还要经受各种恶劣气候环境的考验[2]。因此,对全地形车车架的动态特性进行分析,不但能保证车架具有足够的强度和刚度,提高行车的安全性和可靠性,而且还可以避免车架与其他部件产生共振,改善整车的乘坐舒适性。

笔者在建立某型全地形车车架有限元模型的基础上,利用模态分析技术对车架结构进行了动态特性分析,并探讨了外界激励对车架动态特性的影响,可为车架的改进和优化提供参考。

1 全地形车解析模态分析

1.1 建立全地形车车架有限元模型

正确建立全地形车车架的有限元模型是进行车架模态分析的第1步,它直接关系到车架解析模态分析结果的可靠性[3]。根据该ATV车架的实际拓扑结构,利用UG建立起车架简化后的几何模型,再通过将几何模型导入Hypermesh中建立车架的有限元模型,如图1所示。

图1 车架实物及几何模型

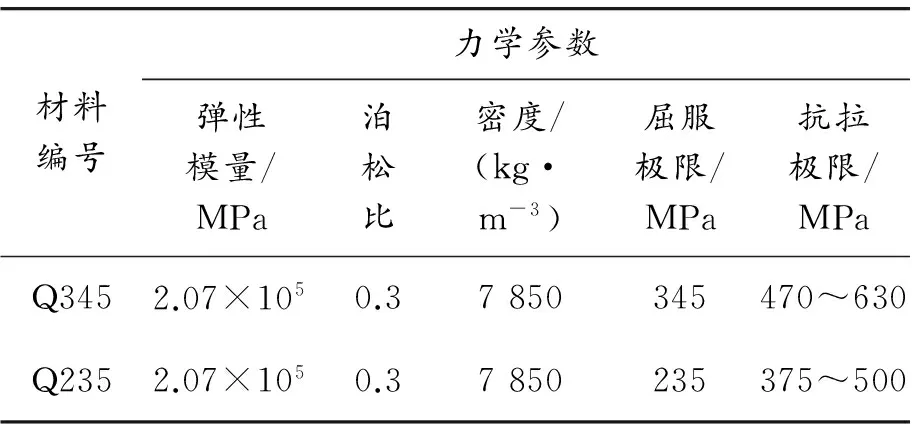

该款全地形车车架主要由Q235管材和Q345管材焊接而成,“Q”意为屈服强度,Q235和Q345分别表示这种钢材屈服强度为235和345 MPa,其主要力学性能如表1所示。

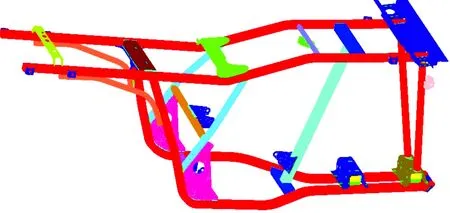

在划分车架网格时,尽可能地选用四边形单元,少用三角形单元。因为三角形单元的形函数是线性的,为常应变单元,单元刚度矩阵偏大,会增加整体刚度。最终,车架划分为122 600个单元,其中三角形单元占总体单元的4.1%,为5 127个,其余的都为四边形单元。整车网格划如图2所示。

表1 车架材料力学性能

图2 整车网格划分

1.2 全地形车解析模态分析

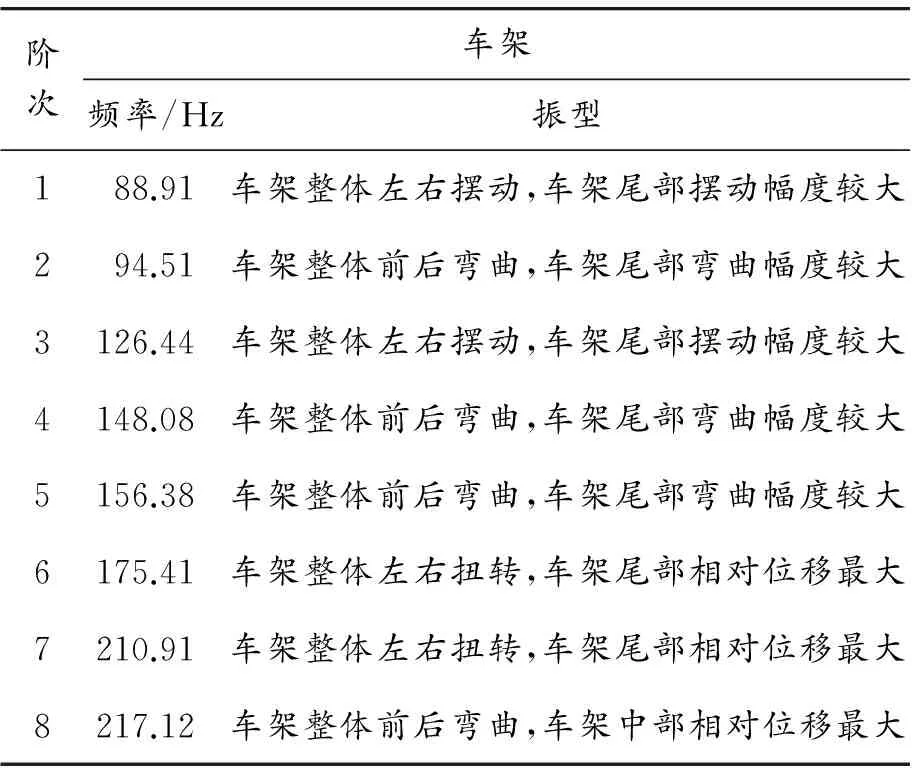

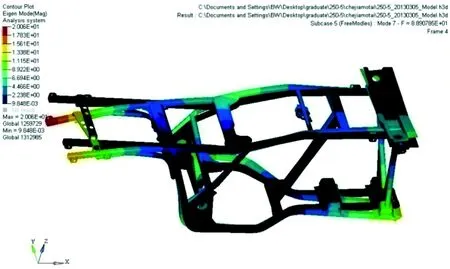

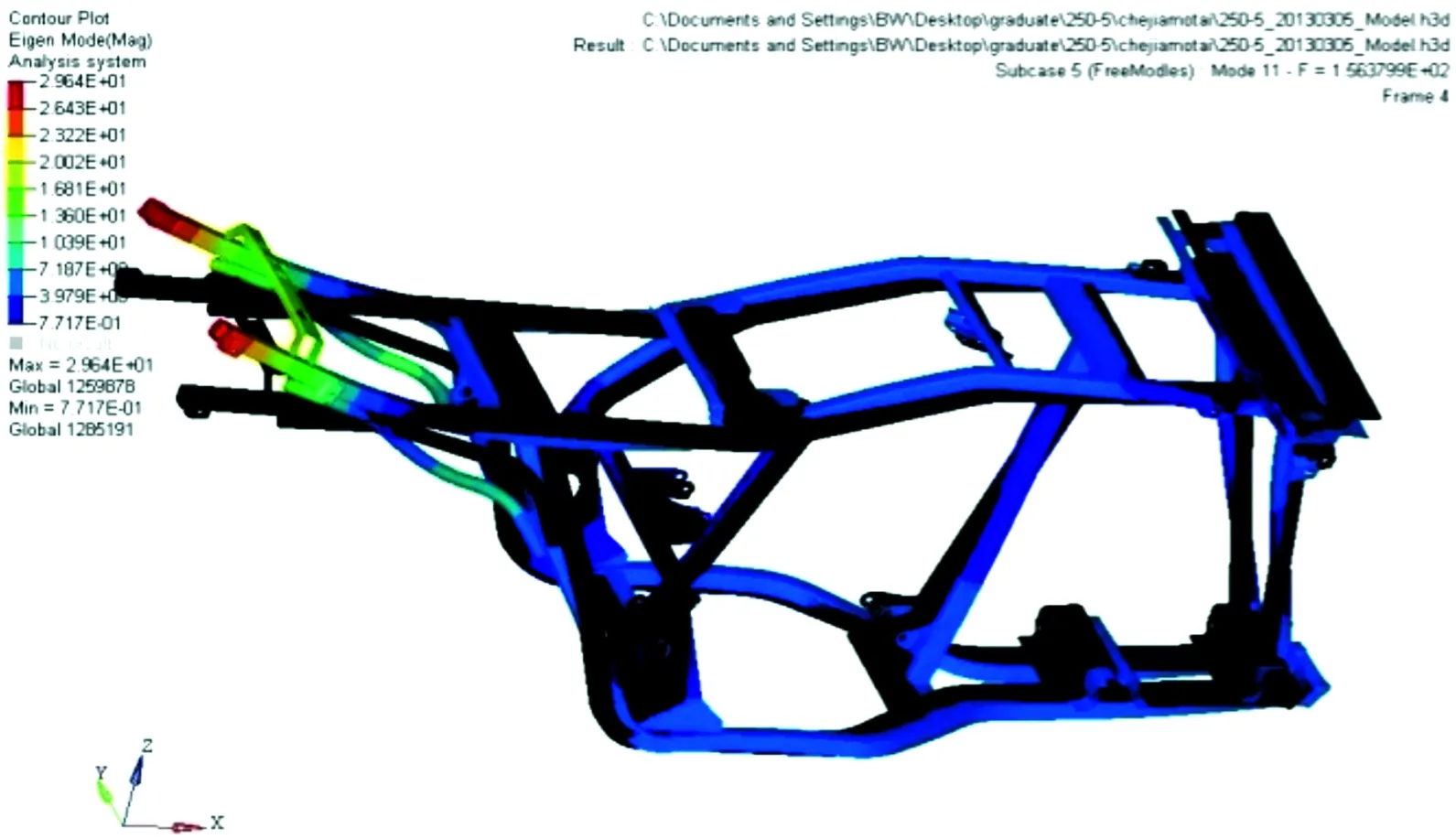

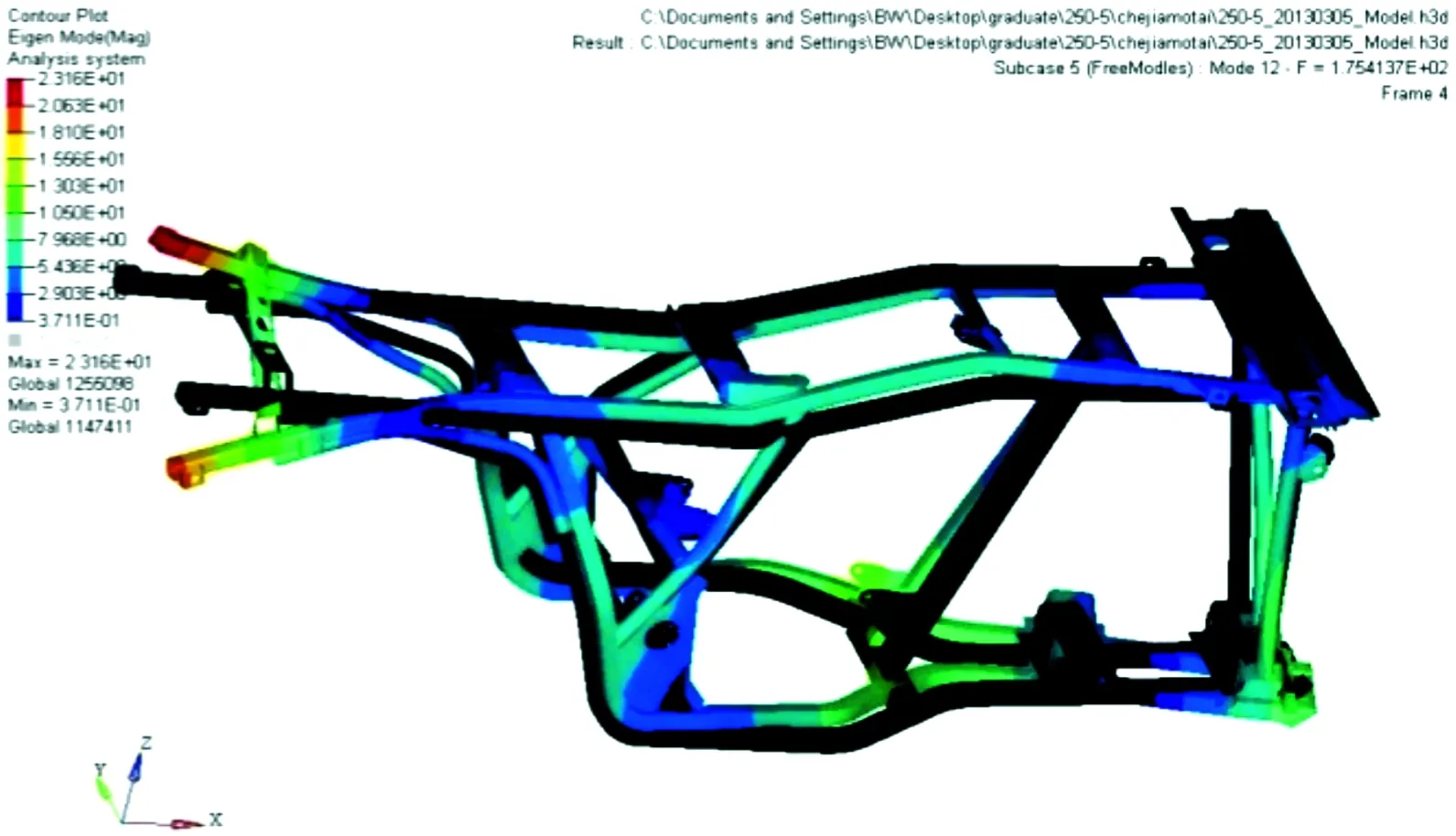

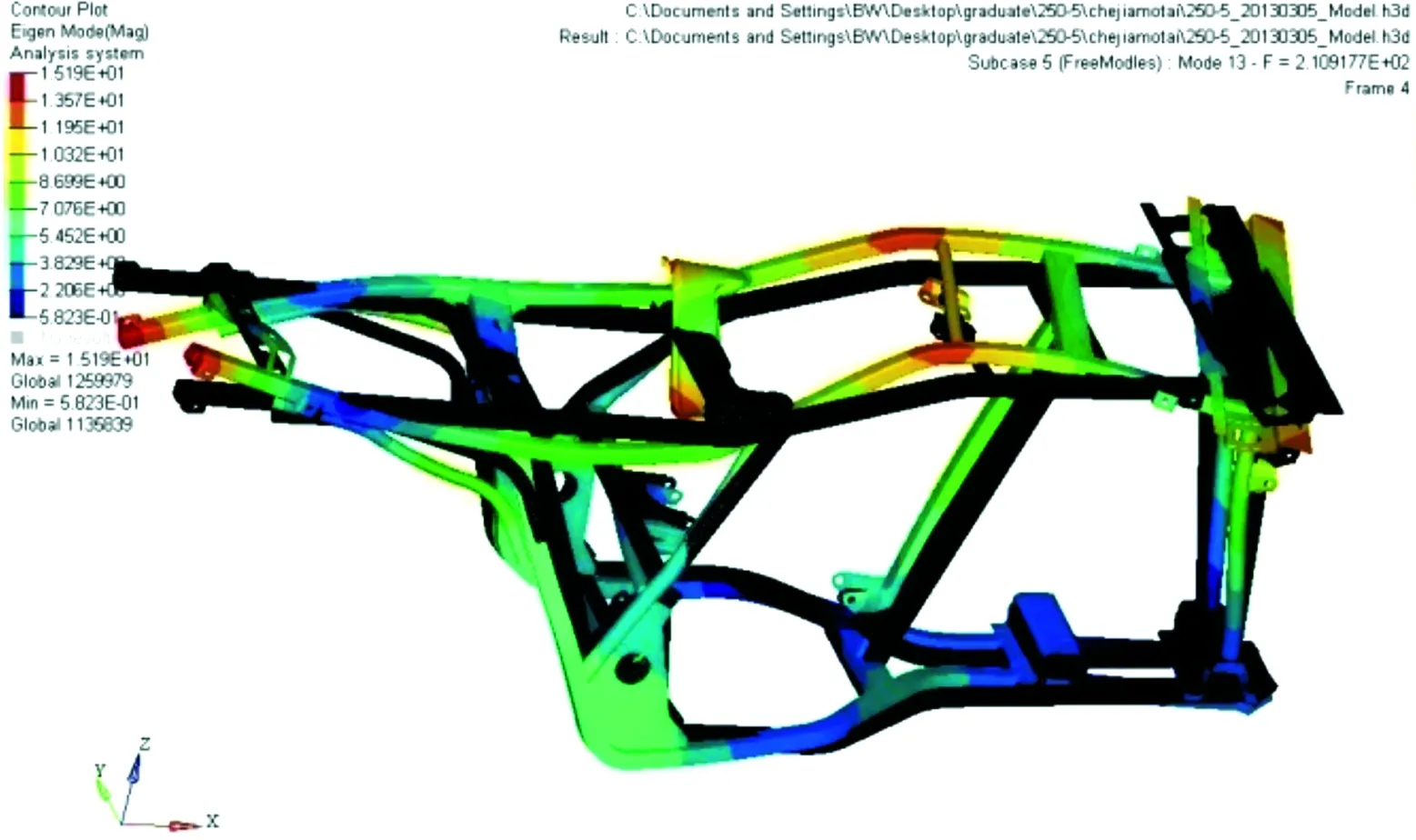

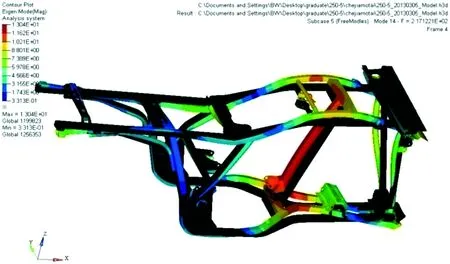

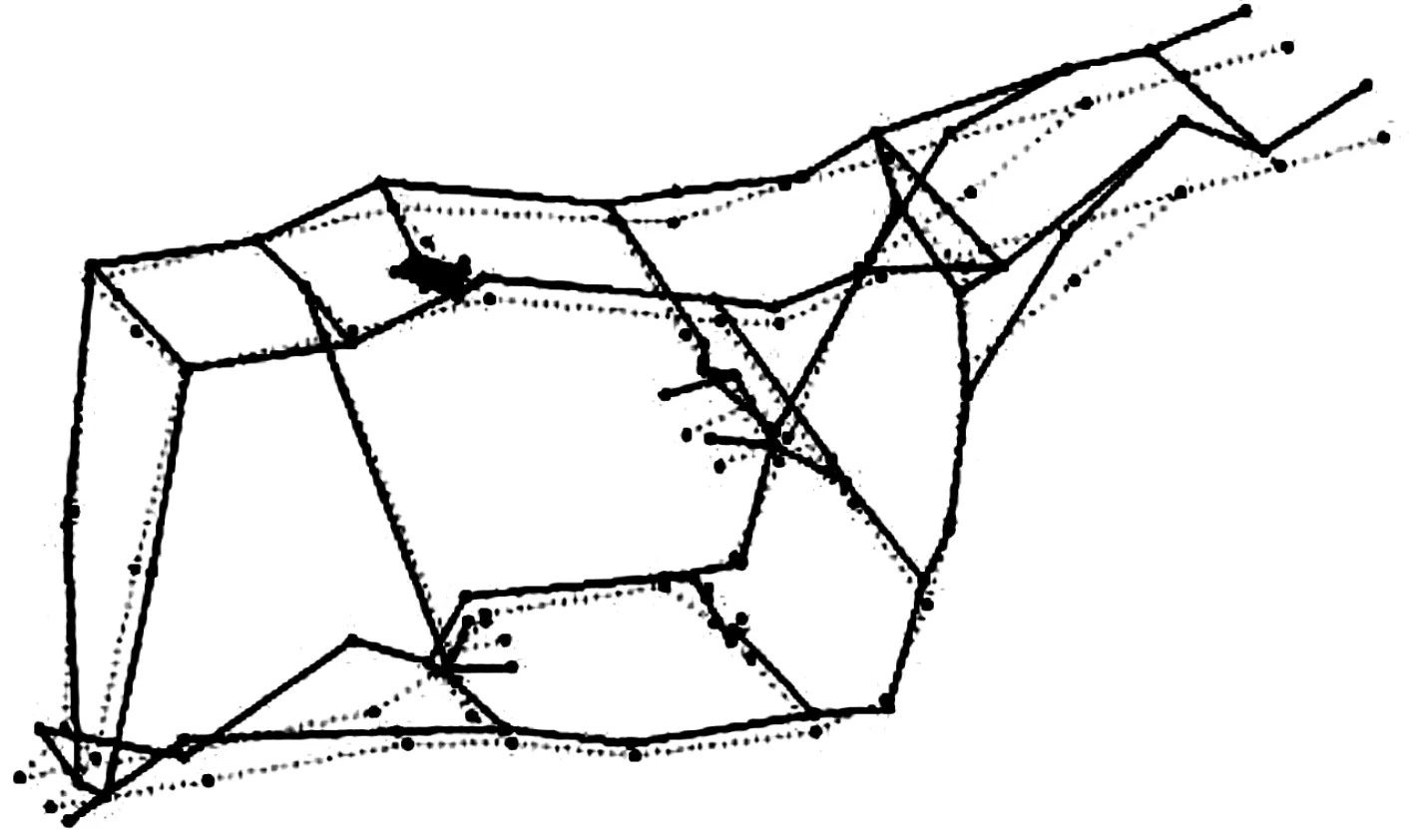

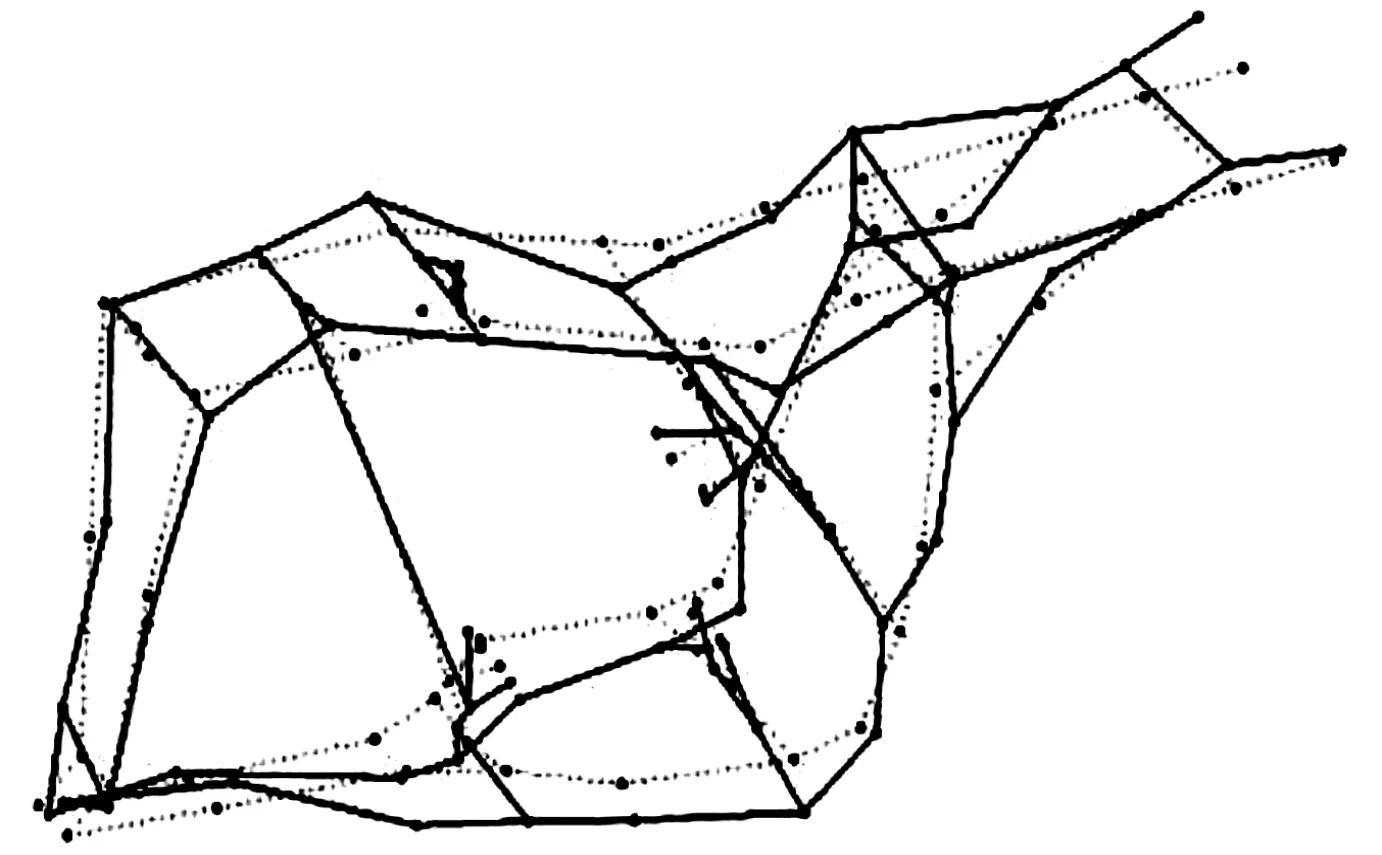

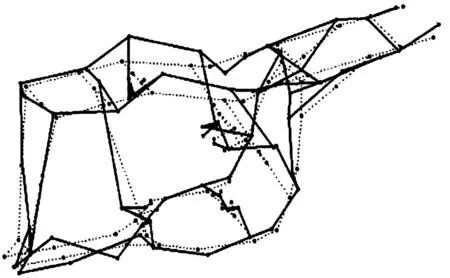

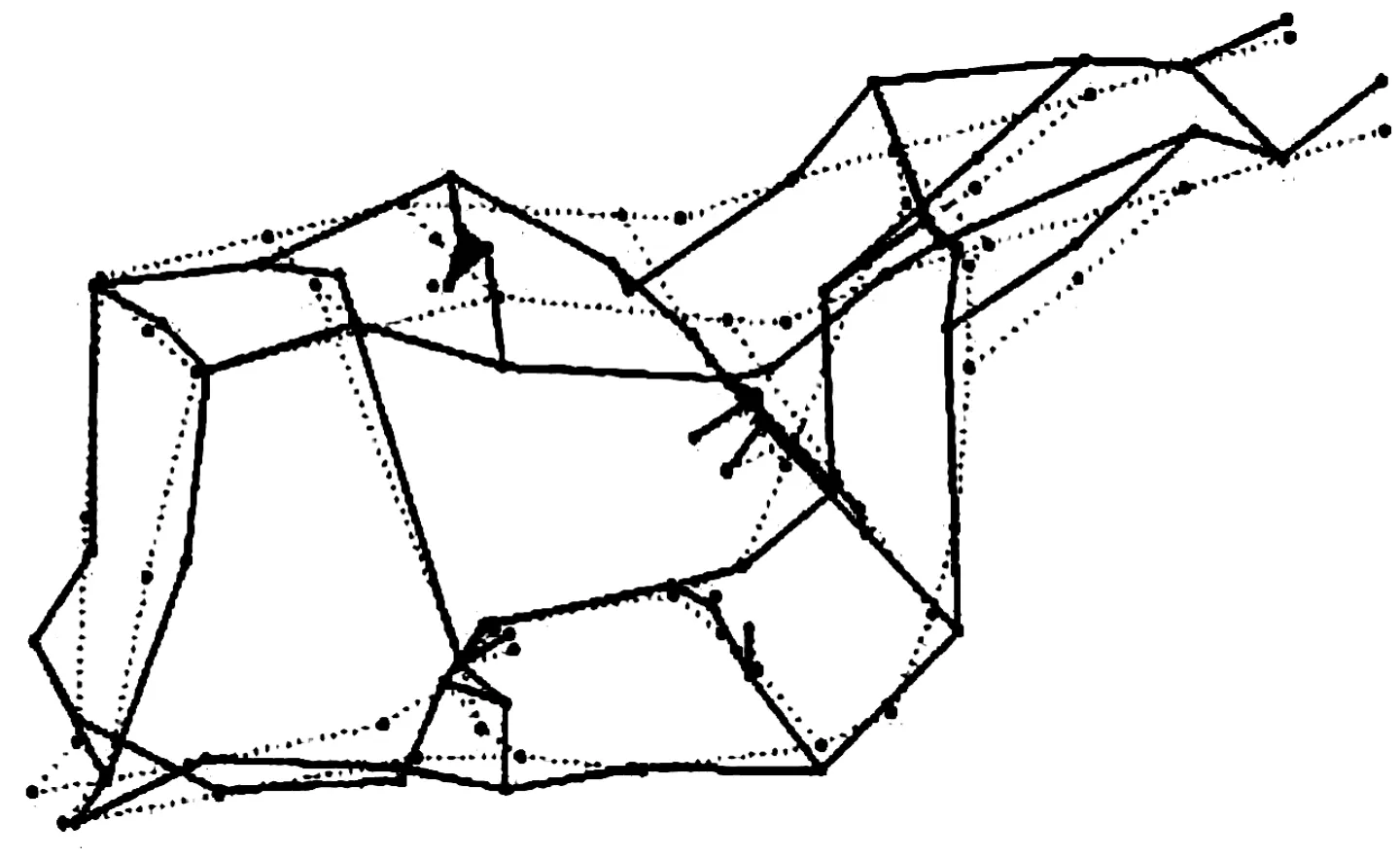

设置好参数后提交到Altair OptiStruct求解器,得到该ATV车架的自由模态参数,如表2及图3~10 所示。结果表明:① 车架的模态振型主要以车架的前后弯曲和左右扭转为主;② 车架尾部的幅度相对较大,说明车架尾部的刚度相对较弱,实际使用时容易变形损坏。

表2 车架解析模态分析结果

图3 第1阶模态

图7 第5阶模态

图8 第6阶模态

图9 第7阶模态

图10 第8阶模态

2 全地形车实验模态分析

解析模态分析时对车架实际结构进行了简化,其结果存在一定的误差,必须通过实验模态分析进行验证[4]。实验模态分析主要是通过外界激励系统获取系统响应,再利用频响函数来识别系统的模态参数。该车车架均由薄壁钢管焊接而成,宜采用锤击法进行实验模态分析,即利用橡皮绳将车架悬挂于空中,利用冲击锤对该ATV车架进行激励。

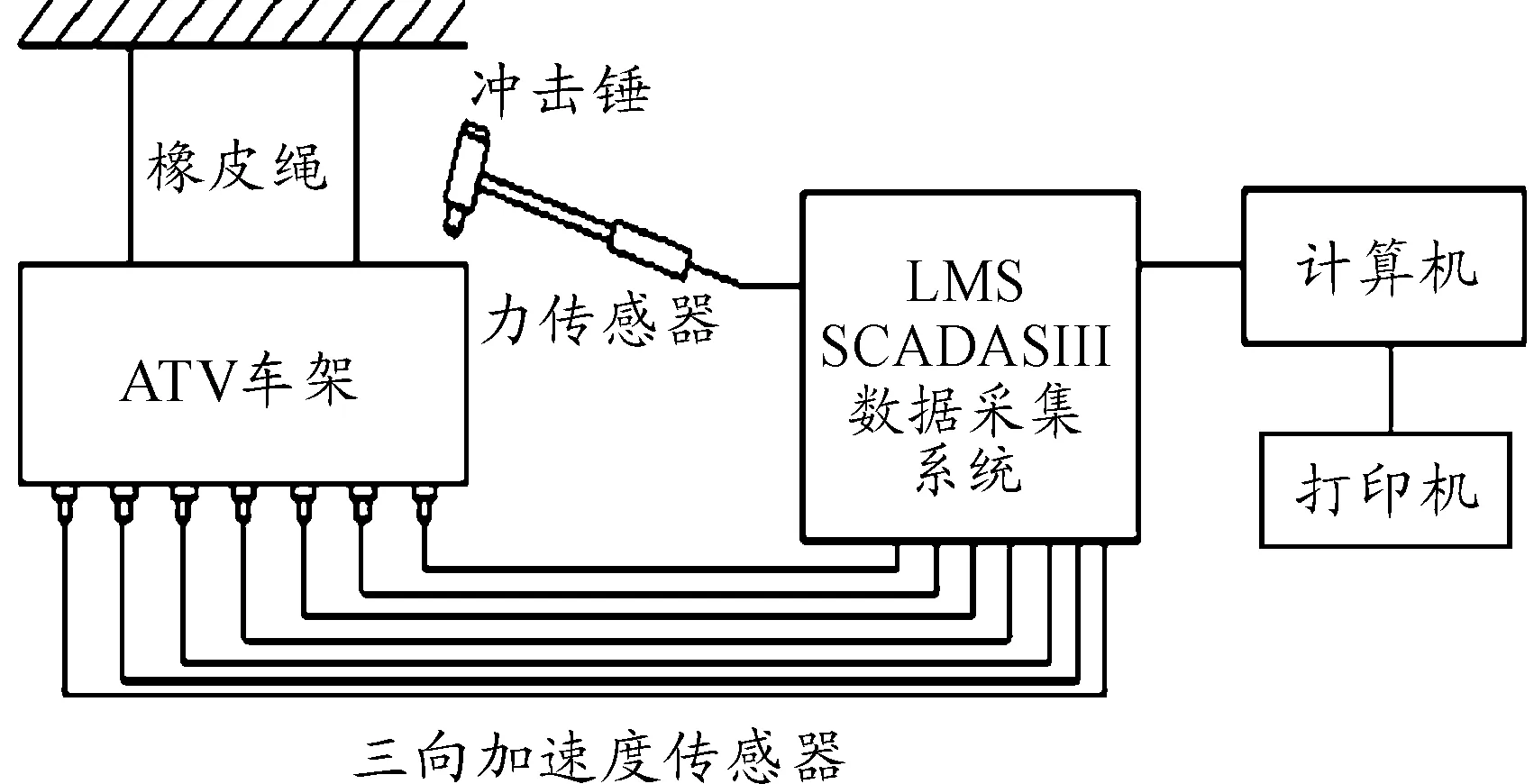

本次实验所使用的设备主要包括ATV车架、实验架、冲击锤、ICP型加三向速度传感器、ICP型力传感器、橡皮绳、LMS.TESTLAB软件、微机、LMS SCADAS Ⅲ前端。模态测试系统示意图如图11所示。

图11 模态测试系统示意图

在对车架进行模态实验前,必须先将车架离散化,并以此建立测试用的几何模型。根据该车架的几何轮廓及解析模态分析结果,本次实验中共布置了70个测点,并在LMS TesT.Lab软件中利用这些测点建立了车架的几何模型,如图12所示。同时,根据解析模态分析结果选取了激励点。

图12 ATV车架测试点布置示意图

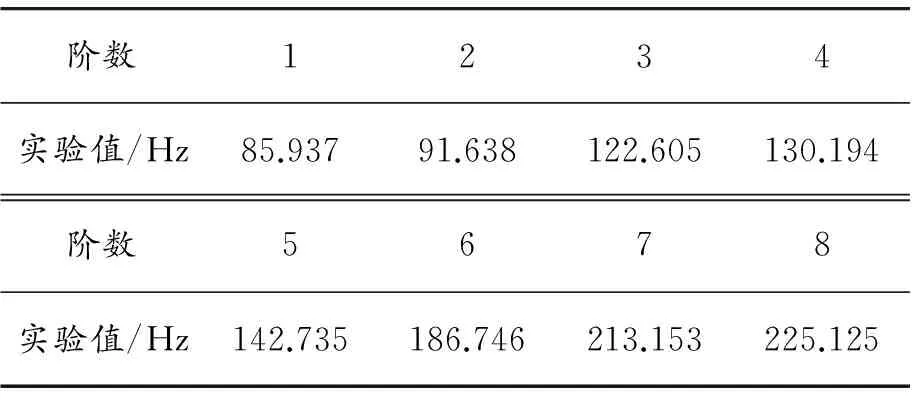

敲击完成后,通过实验数据的后处理获取实验模态相关参数。表3中的频率值就是从车架模态稳态图上获取的车架前8阶稳态频率值。

表3 车架前8阶频率值

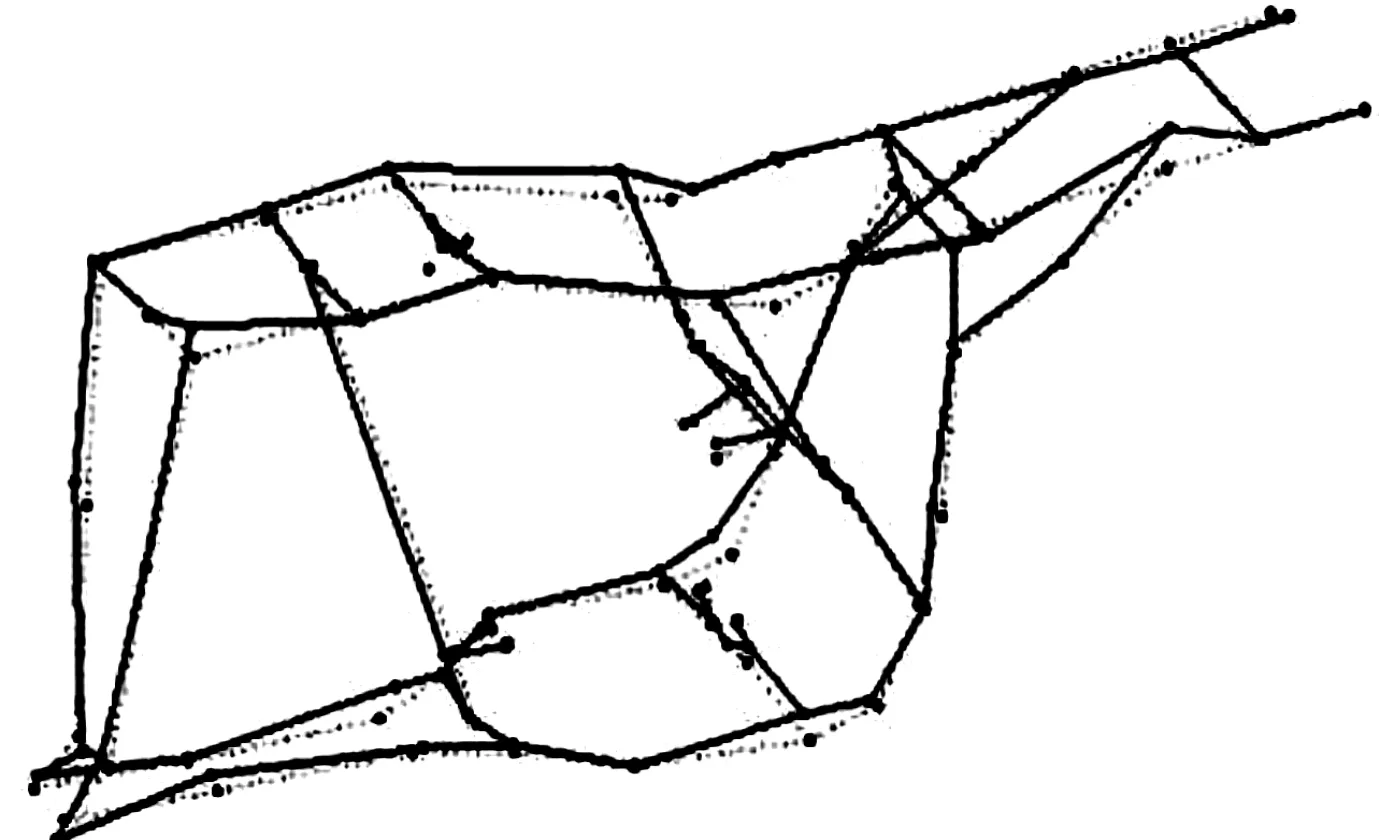

实验模态的前8阶模态振型如图13~20所示。

图13 1阶实验模态振型

图14 2阶实验模态振型

图15 3阶实验模态振型

图17 5阶实验模态振型

图18 6阶实验模态振型

图19 7阶实验模态振型

图20 8阶实验模态振型

3 解析模态与实验模态对比分析

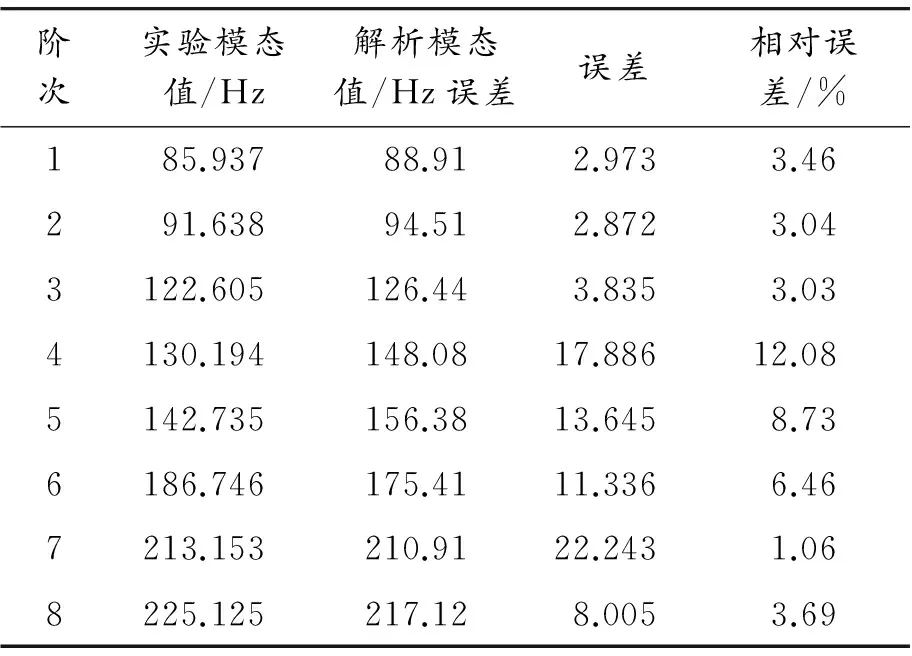

解析模态分析与实验模态分析相辅相成。解析模态分析可以为实验模态分析提供帮助和指导,实验模态分析可以验证解析模态分析的结果[5]。从表4可以看出:在车架前8阶模态频率中,除第4、5阶的解析模态频率与实验模态频率偏差较大外,其余6阶的相对误差均在8%以内。由图3~ 10及图13~ 20可以看出:两者在各阶频率值附近吻合得比较好。通过以上两点说明车架的有限元建模是有效、准确的,运用该模型进行的模态分析结果也是可靠的。

表4 车架解析模态频率与实验模态频率对比

4 全地形车动态特性分析

由振动学相关知识可知,在ATV行驶过程中如果所受到的激振频率与车架固有频率相同时,会引起车架的共振。共振不但会使整车的振动加剧,而且还会影响整车的使用寿命和行车安全性,甚至造成整车局部破损等[6]。而ATV在行驶过程中所受的激励主要来自于发动机和路面不平度。因此,要改善ATV的动态特性,就必须尽量避免车架的模态频率与来自于路面或发动机的激励频率相同,以防止车架与两者间的共振。

4.1 路面不平度的影响

在行使过程中,凹凸不平的路面会给在它上面行使的ATV冲击激励,这种激励会引起ATV的振动,从而影响整车的可靠性和舒适性。特别是当这种激励的频率与车架固有频率接近或重叠时,车架还会因为共振剧烈振动,从而严重影响ATV的寿命,甚至导致车架的疲劳断裂。

当全地形车在凹凸不平的路面上以一定的速度行驶时,激励频率可以表示为[7]

f = v/(3.6×λ)

(1)

式中:f为输入激励频率;v为全地形车车速;λ为路面不平度波长。

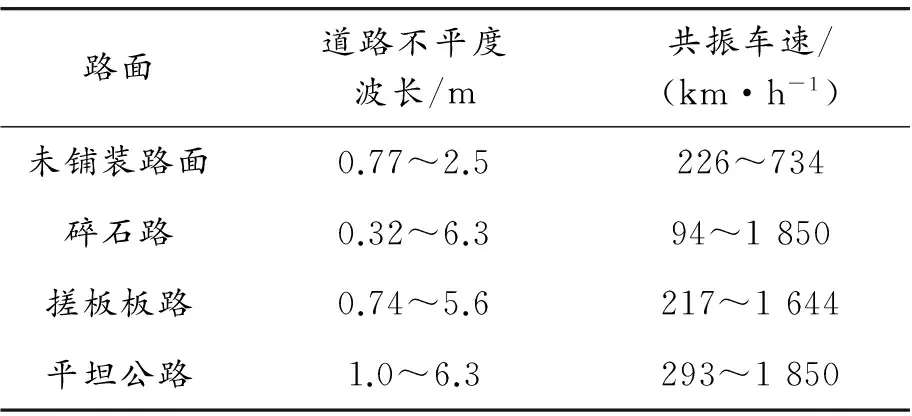

可以推出各种路面不平度波长[8]引起ATV共振时的速度,如表5所示。

表5 不同路面谱的不平度波长及共振车速

由表5可知:只有当ATV车速高于94 km/h时,车辆才会产生共振。ATV为越野型车辆,驾驶时的路面状况普遍都很差,车速一般只有30 km/h左右,设计的最高车速为80 km/h,因此路面不平度是不会引起车架共振的。

4.2 发动机激励的影响

ATV的发动机一般是通过螺栓直接与车架刚性连接的,其产生的振动会直接传递到车架上。因此,发动机的振动对车架的振动影响很大。由发动机相关的理论可知,发动机的转速会直接影响发动机的1阶惯性力频率[9],它们之间的关系为[10]

(2)

式中n为发动机的转速。

该车使用的是四冲程单缸发动机,工作转速一般在3 000~6 000 r/min,因此可以求得该车发动机的1阶激励力频率为50~100 Hz。在单缸发动机的往复惯性力中,起主导作用是发动机的1阶往复惯性力,它可以引起整个ATV的振动[11]。对比表4可知,发动机的激励频率覆盖了车架的第1、2阶模态频率,即该车在工作时,其车架的1、2阶固有频率很可能会与发动机的1阶激励力频率重叠,进而引起发动机和车架共振。因此,为了进一步提高该车的振动舒适性,有必要对其车架结构进行适当的改进。

5 结束语

笔者结合某企业生产实际,选取某企业生产的某型全地形车为研究对象,利用模态分析技术对该车车架进行了动态特性分析,并找出了引起整车振动的主要原因,为进一步改善该车的乘坐舒适性奠定了基础。

[1] 朱茂桃,蔡炳芳,束荣军,等.全地形车车架的动态性能分析与减振研究[J].中国机械工程,2008,19(12):1509- 1511.

[2] 陈旭,钱益明,田云强,等.全地形车车架结构灵敏度分析及轻量化设计[J].重庆大学学报,2013(6):91-97.

[3] 张科.基于模态分析技术的全地形车振动特性分析与优化[D].重庆:重庆理工大学,2014.

[4] PEETERS B,VAN DER A H,LEURIDAN J, et al.PolyMAX modal parameterestimation:Challenging automotive and aerospace applications[J].VDI Berichte,2004,1825:1-13,572-573.

[5] 张志飞.摩托车振动舒适性研究 [D].重庆:重庆大学,2005.

[6] 张晋.摩托车车架结构优化 [D].重庆:重庆大学,2009.

[7] 牟笑静.400cc全地域四轮车(ATV)整车振动研究[D].重庆:重庆大学,2008.

[8] SADAF T,BHUTTA S.Bruce Greenberg,Sarah J.Fitch et al.All-terrain-vehicle injuries in children:injury patterns and prognostic implications[J].Pediatr Radiol,2004(34):130-133.

[9] 陈旭,张科,于江,等.某发动机曲柄连杆机构一阶不平衡力优化[J].重庆理工大学学报(自然科学),2013,27(10):6-7.

[10]徐中明,张志飞,汪先国,等.摩托车车架模态特性分析[J].小型内燃机与摩托车,2006,35(3):29-31.

[11]朱才朝,罗家元,黄泽好,等.摩托车车架动态特性分析[J].重庆大学学报,2003.26(7):14-17.

(责任编辑 刘 舸)

Dynamic Characteristic Analysis of an All-Terrain-Vehicle Frame

ZHANG Ke

(Faculty of Vehicle Engineering, Chongqing Industry Polytechnic College,Chongqing 401120,China)

In view of the running process of the ATV and its structural feature, a computer aided design model is built using UG and a finite element method model is created using Hypermesh. The software-Altair HyperWorks, together with the modal testing and analysis system-LMS, are individually used to separately conduct the analytic modal analysis and experimental modal analysis.The results indicate that after the frame with modal analysis: the finite element model and modal analysis results are accurate and reliable. Finally, the influence of the road roughness and the engine excitation on the dynamic characteristics of the vehicle frame is analyzed, and it is found that the excitation of the engine is most likely to cause the resonance of the frame structure.

all-terrain-vehicle;modal analysis;vibration;dynamic characteristic

2016-05-20 基金项目:重庆工业职业技术学院科研项目(GZY201519-YK)

张科(1986—),男,重庆人,硕士,主要从事车辆振动特性分析优化研究,E-mail: ohagle86@126.com。

张科.某型全地形车车架动态特性分析[J].重庆理工大学学报(自然科学),2016(11):43-48.

format:ZHANG Ke.Dynamic Characteristic Analysis of an All-Terrain-Vehicle Frame[J].Journal of Chongqing University of Technology(Natural Science),2016(11):43-48.

10.3969/j.issn.1674-8425(z).2016.11.008

U483

A

1674-8425(2016)11-0043-06