现代混凝土若干问题的思考

宋少民

(北京建筑大学 土木与交通工程学院 北京节能减排关键技术协同创新中心, 北京 100044)

现代混凝土若干问题的思考

宋少民

(北京建筑大学 土木与交通工程学院 北京节能减排关键技术协同创新中心, 北京 100044)

以高效减水剂为重要物质基础的现代混凝土是一个新技术平台,混凝土正经历着一次技术革命. 在我国史无前例的大规模基础设施建设中,钢筋混凝土是最重要的结构形式,所以说混凝土是最重要的结构材料实至名归. 当前机制骨料的质量问题、胶凝材料的变化与发展、高性能混凝土的认识与推进、固体废弃物的利用、标准规范和检测方法的困惑、现代混凝土技术的重要原则等问题值得认真思考. 需要强调的是这其中辩证思维和创新意识比技术本身更重要.

现代混凝土; 骨料; 胶凝材料; 高性能混凝土; 标准

所谓现代混凝土可以定义为由于高效减水剂发展和广泛使用而带来根本性变化的多组分混凝土. 由于利用高效减水剂,混凝土的水胶比显著降低,因此矿物掺合料得到广泛的应用. 建筑施工对混凝土拌和物的和易性要求越来越高,预拌混凝土流动性要满足坍落度和扩展度的要求,而且浆体要在泵压作用下稳定性好,不分层离析、不泌水. 拌和物流变性成为一个重要问题,屈服剪切应力和塑性黏度的合理匹配和协调决定着混凝土拌合物的良好施工性能. 混凝土工程建设对混凝土强度等级的要求越来越高,获得高强度的混凝土要比以往容易. 现代混凝土强度的决定性因素是水胶比,现代混凝土强度对胶凝材料活性的依赖明显降低;骨料的强度也不一定必须高于混凝土;对混凝土强度构成的认识需要更新;典型环境中混凝土结构的耐久性越来越受到关注和重视. 在这样一个混凝土新技术平台上,我们似乎觉得混凝土的新世界新颖和陌生,过去许多我们熟悉的理念和经典解释正受到质疑、冲击或否定. 在混凝土经历技术革命的关键时期,在混凝土产业走向新常态和进行供给侧改革的大背景下,现代混凝土技术和产业存在许多问题、困惑和瓶颈,同时也存在着机会和广阔发展空间. 如何认识和解决这些问题,如何实现产业转型升级,提升混凝土工程质量,我们需要从思考现代混凝土存在的问题起步.

1 砂石骨料呼唤新的技术体系

据2014年各渠道统计报道,我国水泥产量达到峰值接近25亿t,即便以混凝土和砂浆平均水泥用量为300 kg/m3计,混凝土产量83亿m3,砂石骨料超过150亿t. 中国巨大的建设规模还将继续,配制混凝土的天然砂石在许多地方也已十分紧缺,采挖河砂已经严重毁损河床生态,禁采禁挖越来越严格,这个路子走不通了. 机制砂石在许多地区成为主力骨料供应源. 但是问题是目前机制砂石存在质量问题,已经严重制约着混凝土技术效果,影响着混凝土工程质量. 由于现代混凝土对于混凝土新拌性能要求不断提高,建设工程对于大流态、自密实、高程泵送混凝土的需求量持续增大,客观上对于骨料品质的要求提高,而工程建设所能够获得的骨料品质下降. 这里的原因一是优质天然骨料资源减少和枯竭,例如河砂过粗或过细,适合预拌混凝土的良好级配的二区中砂供应严重不足,

同时河砂含泥量普遍高,以北京为例,河砂含泥量在3%~11%. 另一个重要原因是机制砂石的加工质量不好,尤其是机制砂问题更严重.

机制砂石的问题主要体现在以下几个方面:首先,我国粗骨料目前还存在的主要质量问题是粒形不好,级配也不良,这与我国骨料针片状定义和指标要求过宽有关. 级配不良体现在松堆孔隙率高.

第二,机制砂质量差,问题多.

1)粒形不好,针片状过多.

2)细度模数偏大,生产的机制砂细度模数多为3.4以上. 而配制混凝土细度模数最好在2.3~3.1.

3)级配不合理,颗粒级配多为两头大中间小,粗、细颗粒多,中间颗粒少. 即便级配符合二区,大部分也不理想.

4)对于机制砂石粉的控制合理,机制砂高吸附性石粉含量偏高.

5)含石率过高. 例如,新疆地区供应的建筑用砂指的是8 mm以下的颗粒,有时含石率高达30%以上.

6)使用风化严重的泥质砂岩或其他山岩加工机制砂.

机制砂石质量差的主要原因一是对于高品质骨料没有明确的技术界定,相关标准要求过于宽泛或者说不适应现代混凝土对骨料的品质要求. 例如关于机制砂良好的级配范围是什么?是二区吗?显然不能这么说,我们采用符合二区但级配不同的多个砂样进行试验,混凝土拌合物和易性相差很大. 根源是以累计筛余为技术指标范围导致各个粒径区的砂可以没有也可以很多,存在明显缺陷. 再如机制砂没有颗粒形状的要求,这样不经过整形的机制砂就会合法进入建筑砂市场. 另一个原因是长期以来业内对于机制砂石加工的技术难度没有充分认识,目前可以稳定生产高品质机制砂石的设备和工艺很少,不能满足市场的需求.

解决机制砂石质量问题的主要思路在于,首先,建立高品质骨料的定义和技术体系. 编制高品质骨料的相关产品标准,引导行业优质优价. 提出用分计筛余替代累计筛余作为骨料级配评价的技术指标;定义粗骨料不规则颗粒和机制砂片状颗粒,利用条形孔筛法进行含量检测;探讨用比粒度代替细度模数作为细骨料细度指标,理由是与砂的表面积相关性好. 第二,加快砂石加工设备和工艺的研究和应用,推进不同岩种高品质骨料示范生产线的建设. 第三,迅速培养一批了解现代混凝土的砂石行业技术和管理人才.

2 现代胶凝材料该向何处去

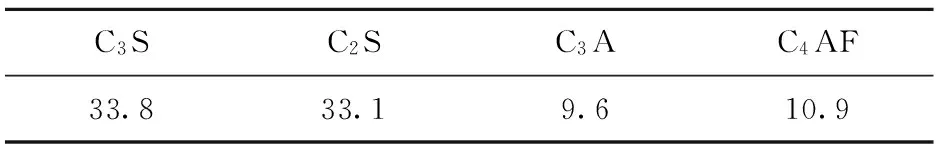

几十年来,水泥科技的发展以追求生产节能和水泥的早期强度(3 d和28 d)为目标,水泥的3 d和28 d强度指标得到了很大的提高,但对混凝土拌合物和易性、结构抗裂性能及耐久性也带来了不利影响. 特别是“高细度、高C3S和C3A含量、高碱”所谓的“三高”水泥对混凝土产生的不利影响应该说是很明显的. 例如从水泥矿物组成的巨大变化,我们可见一斑. 下表是50年前水泥的矿物组成[1].

表1 1960年琉璃河水泥厂水泥矿物组成

而现在的水泥熟料矿物C3S已经接近60%. 过去水泥细度80微米筛筛余一般在4%~6%很普遍,现在大多低于1%,以比表面积表征,常超过350 m2/kg,甚至400 m2/kg以上. 这样导致的问题是与外加剂相容性差,混凝土开裂敏感性大. 现今高效减水剂的应用已经很普遍,混凝土的水胶比经常低于0.40、甚至0.30,在这样的条件下,混凝土强度对凝胶的数量要求有所下降. 换句话说对胶凝材料的活性要求有所下降. 但水泥业在某种程度上却仍将强度作为唯一重要的技术指标,认为高强度等级的水泥才是好水泥. 取消了32.5等级,希望生产52.5、62.5、甚至72.5等级的水泥. 而混凝土的现实是32.5的水泥能配C60混凝土,42.5的水泥能配C80混凝土,52.5的水泥能配C100混凝土. 也就是说水泥的强度对于混凝土已经没有过去那么重要了. 在现实工程中,混凝土结构开裂频繁,有人说“都是那水泥惹的祸”,追求强度的水泥给混凝土带来的困惑必须得到解决.

如果水泥行业继续走细磨、高早强之路,混凝土行业可以自主开发符合现代混凝土工程要求的系列胶凝材料. 这其中的关键技术在于胶凝材料的组成和级配、石膏的匹配. 技术目标是活性满足混凝土工程要求,具有良好的与外加剂的相容性,开裂敏感性低,特定环境中的耐久性好. 当然目前混凝土生产中较大比例掺加矿物掺合料可以有效缓解水泥造成的问题,但是匀质性差、石膏含量低、管理难度大等问题不易解决. 至于粉磨和加工工艺也是应该加快研究的重点.

当前,石灰石粉、金属尾矿微粉等开始作为新型掺合料应用于混凝土值得重视,利用石灰石粉良好的分散性、金属尾矿微粉比重大不易上浮等优点,与传统掺合料进行复合协同,可以开发出新型复合掺合料和胶凝材料. 胶凝材料的发展,必须树立大胶凝材料的概念,必须将非活性物质涵盖进来. 水泥的内涵应该更新和拓展,那种认为只有具有胶凝活性的物质才是胶凝材料的观点是狭义的、陈旧的. 我们将比水泥还细和水泥一起形成水泥石结构的非活性粉体排除在胶凝材料之外不符合现代混凝土的客观现实. 其实现代胶凝材料中可以有高活性物质、低活性物质,还可以有非活性物质,活性满足混凝土在一定水胶比条件下对强度保证即可. 现代混凝土对胶凝材料的要求不仅是活性,还有良好的需水行为、开裂敏感性和相应环境中的耐久性,所以要有“大视野”.

3 现代混凝土配制技术的原则

基于十几年的技术进展与实践,现代混凝土的制备技术应注重以下原则.

1)绿色高性能混凝土配制过程中宜遵循三低的技术路线[2],即“低水泥、低水胶比、低单位体积用水量”.

2)现代预拌混凝土配合比设计中宜秉持“高等级混凝土粉体不宜过多,中低等级混凝土粉体不宜过少”的原则.

3) 预拌混凝土配合比设计必须考虑原材料品质,宜以用水量和耐久性为设计路线,水胶比可以依据胶凝材料组成和工程对于强度、耐久性要求进行选择而不一定计算.

4)基于合理胶凝材料组成的高品质的砂石骨料.

4 标准和规范不能“包打天下”

由于现代混凝土技术正处于革命性的变革时期,旧范式没有完全打破,新范式正在建立,标准和规范中存在问题和矛盾是必然的,也是正常的. 这不能责怪标准编制人,因为现代混凝土变化很大,而且是复杂和个性化的,认识和实践是受到局限的,需要时间. 只不过需要我们用平常心对待,积极思考、及时纠正和改变. 例如,混凝土质量控制标准中关于预拌混凝土坍落度不宜大于180 mm的规定;配合比设计规范中对于预拌混凝土的砂率选择方法;回弹法推定混凝土结构强度规范的合理性;水泥标准中对于细度只设定上限,不设定下限的问题;混凝土强度评定验收标准中仍以28 d为单一评价龄期;冬季施工规范中对于最小水泥用量的规定;建筑用砂标准中利用累计筛余范围控制级配太过宽泛的问题,等. 凡此种种,告诫我们问题是不能回避的,不合理、不适合之处值得思考和商榷. 在现阶段的工程建设中,标准规范是不能“包打天下”的,在现实中我们采取的技术方案和做法经常会遇到标准规范的羁绊,我们如果不加思考的僵化执行标准规范,可能寸步难行,甚至造成重大的经济损失或质量问题. 例如大基础底板的混凝土配合比需要大比例掺加粉煤灰,虽然超过标准规定,但是又必须采用. 再如,最近西部一高速公路建设中,附近石子压碎指标稍高于相关标准规定,技术人员通过大量试验证明当地骨料可以满足混凝土各项性能,论证专家认可建设方的解释和依据,利用当地骨料进行混凝土生产和施工,避免了200公里以外运输石子带来的不便和成本增加. 当然我们不是鼓励随意突破标准,不执行规范,而是说工程技术人员要依据工程实际和详实试验数据、现象独立思考. 所以在今后相当长的一段时期,通过专家论证建立一条绿色通道是必要的途径.

5 雾里看花的高性能混凝土

长期以来学术界和工程界对于高性能混凝土处于一种“说不清,道不明”的状态. 有人说混凝土高强才是高性能;有人说大流态才是高性能;有人说掺加大量矿物掺合料才是高性能;甚至有人嘲讽地说高性能混凝土就是裂缝混凝土. 前一阶段还有学者提出应该取消高性能混凝土的称谓,曾在学术界引起一次争鸣和热议,直到2014年建设部和工信部联合发文要求在建设工程中推进高性能混凝土技术的应用,才告一段落. 《高性能混凝土应用技术指南》[3]中这样定义高性能混凝土:“以工程设计和施工对混凝土性能的特点要求为总体目标,合理选用优质常规原材料,掺加外加剂和合理掺量的矿物掺和料,采用较低的水胶比并优化配合比,通过绿色和预拌生产方式及严格的施工措施,具有优异综合性能的混凝土. ”这个定义最新,是官方和权威解释,好在站得高,定义的内涵很多,体现利用高性能混凝土推进混凝土技术进步和工程质量的思路.

其实经历这些年的实践和思考,高性能混凝土的轮廓也日渐清晰. 有几个要点是需要把握和认识的. 首先高性能混凝土不是一个品种,但也是一个“品种”. 这又如何理解呢?因为高性能混凝土是在结构中实现的目标,不是一个明确的品种. 但为便于理解和操作,高性能混凝土的定义和评价标准进行了定性和量化要求,使其更像一个品种,这有利于促进高性能混凝土技术在工程中的应用. 第二,混凝土是非匀质材料,高性能混凝土追求良好的匀质性. 第三,现代混凝土实现高耐久性前提应该是保证混凝土结构体积稳定性,所以高性能混凝土应该具有优良的抗裂性能. 第四,高性能混凝土具有良好的施工性能. 第五,高性能混凝土在使用环境中耐久性好. 当然这些目标的实现仅靠混凝土搅拌站是不可以做到的,需要优质原材料和严格的施工措施予以保障. 而且今后必须在绿色生产前提下考核和评价高性能混凝土.

6 固体废弃物与低碳混凝土

建筑垃圾、煤矸石、慢冷矿渣这些固体废弃物在混凝土中应用的研究很多,也得到了一些明确的结论,证明固体废弃物应用于混凝土存在一些不足或危害,但并非有害就不可用. 例如这些固体废弃物吸水率高直接影响混凝土和易性和耐久性等. 但是并不是没有解决对策,不是所有环境都不适合,更不是所有结构部位都不适合. 我们必须具体问题具体分析,不要因为固体废弃物存在某些品质缺陷就弃之不用. 这就像用人一样,想用完美人,则天下无人可用则. 要扬长避短,发挥优势. 有一个误区是希望把废弃资源利用到高性能或高强混凝土中,追求变废为宝的理想目标. 例如有人研究建筑垃圾在高性能混凝土中的应用,当然并不是说固体废弃物不可能应用于高性能混凝土,只是不必过度追求. 其实可以在C25、C30、C40混凝土中使用已经具有巨大的社会效益和生态效益了. 还有一种误区是强调固体废弃物再行加工后利用,即品质改性后应用. 例如将煤矸石煅烧后制成微粉用于混凝土矿物掺合料或将建筑垃圾料进行表面强化处理后应用,这些做法是可以消除本身缺陷,保证或提高混凝土性能,但是不能忽略了一个问题,就是在固体废弃物利用时造成二次能耗或成本较大增加.

利用固体废弃物的低碳混凝土在推广应用过程中,我们必须树立的一个重要理念是“将材料用到合适的地方”. 我们必须坚持的一个原则是“不影响混凝土需要满足的性能”. 我们必须立足的技术平台是“现代混凝土技术平台”. 其实土木工程的应用领域非常宽阔,足以为固体废弃物低碳混凝土找到容身之所. 例如尾矿坝砂颗粒较细,在细砂和特细砂范围,只适合作为砂的一个组分,以形成合理级配;或者将尾矿细砂粉磨成微粉用于掺合料使用. 必须强调的是尾矿微粉密度和水泥相近,优点是不存在象粉煤灰那样的上浮问题,缺点是基本没有活性,不适合单独作为掺合料使用. 再例如钢渣如果作为骨料使用存在由于安定性问题引发的不均匀膨胀导致混凝土体积变性与开裂风险,但是磨细作为掺合料,只要注意质控和均化,则可以安全使用,原因是即便有些膨胀,只要是均匀的和有限度的则对于混凝土结构而言可能是好事不是坏事[4]. 不去刻意追求固体废弃物在混凝土中单独或大比例使用,例如在骨料中含有一部分固体废弃物加工的骨料基本不影响混凝土性能,社会和技术效果都好,这应该是我们利用固体废弃物的理性目标. 在建筑垃圾处理加工骨料的过程中必然产生许多建筑垃圾粉体,如果工艺合理,吸附性(亚甲蓝值)符合要求,仍然可以作为混凝土掺合料使用. 当然我们需要做的工作是通过品质评定,选择其应用的混凝土等级以及掺量. 应该注意到今后低强度等级混凝土具有一定的应用空间,这一领域国内不够重视,今后会有所发展,建筑垃圾及煤矸石粉体都会有其利用的机会.

7 结论

1)在混凝土技术的变革和转型升级的关键时期,我们必须解决好骨料和胶凝材料这两个核心问题. 骨料的发展,一是提升骨料品质,抓住粒形和级配这两个重点指标,全面提升加工品质,编制和推行高品质骨料标准,解决目前困扰混凝土的重要瓶颈. 二是利用尾矿、石屑、沙漠沙等各类工业废弃和自然资源开发机制砂石. 胶凝材料的研发方向一是更好满足工程对混凝土性能的需求;二是体现低碳减排的发展方向.

2)清华大学资深学者廉慧珍教授告诫我们[5]“存在的不一定都合理;专家和权威不一定都正确;国外的不一定都先进. ”要推进绿色高性能混凝土的进展和广泛应用,必须强调辩证思维的重要性,面对复杂、多样的现代混凝土工程实际,要思考问题,敢于创新. 外国人说中国人是最能模仿别人的民族,说:“you always follow us.” 在今后几十年,中国混凝土行业应该鼓励更多学者和工程技术人员大胆探索和实践,建立新体系,制定新方法,推动我国现代混凝土工程技术不断发展.

[1] 建筑工程部水泥研究院技术室.硅酸盐水泥中石膏的适宜掺量[J].中国建材, 1960(11):25-27

[2] 宋少民,耿雷.高密实混凝土耐久性试验研究[J].北京建筑工程学院学报,2004(6):24-25

[3] 住房和城乡建设部标准定额司,工业和信息化部原材料工业司.高性能混凝土应用技术指南[M].北京:中国建筑工业出版社,2015:5-9

[4] 宋少民,刘娟红.废弃资源与低碳混凝土[M].北京:中国电力出版社,2016:227-228

[5] 张虹.【终身贡献奖专访】廉慧珍:中国混凝土思想领域的常青树[J].混凝土世界,2016(4):32-33

[责任编辑:佟启巾]

Thinking about Several Problems of Modern Concrete

Song Shaomin

(School of Civil and Traffic Engineering, Beijing Cooperative Innovation Research Center on Energy-Saving and Emission Reduction,Beijing University of Civil Engineering and Architecture, Beijing 100044)

Modern concrete, which is based on high efficiency water reducing agent, is a new technology platform. The concrete is going through a technological revolution. The unprecedented large-scale infrastructure construction in China, reinforced concrete is the most important structure form, so that the concrete is the most important structural materials deserved. At present, the quality of the mechanism aggregate、the change and development of cementitious materials, the understanding and promotion of high performance concrete, solid waste utilization, standard specifications and test methods of confusion, the important principles of modern concrete technology and so on are worthy of serious consideration. It should be emphasized that this dialectical thinking and innovative consciousness are more important than the technology itself.

modern concrete; aggregate; cementitious material; high performance concrete; standard

1004-6011(2016)03-0073-05

2016-07-10

国家自然科学基金项目(51578039)

宋少民(1965— ),男,教授,硕士,研究方向:现代混凝土材料.

TU528

A