淀粉对氧化铝基陶瓷型芯性能的影响

李风光,唐世艳,刘富初,樊自田

(华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074)

淀粉对氧化铝基陶瓷型芯性能的影响

李风光,唐世艳,刘富初,樊自田

(华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074)

为了解决氧化铝基陶瓷型芯不易脱芯的难题,加入一定量的淀粉作为成孔剂。以白刚玉粉为基体材料、石蜡和蜂蜡为增塑剂、二氧化硅粉和氧化镁粉为矿化剂,采用热压注法制备氧化铝基陶瓷型芯;制备工艺参数如下:浆料温度为90 ℃、热压注压力为0.5 MPa、保压时间为25 s;研究不同淀粉加入量对氧化铝基陶瓷型芯性能的影响。结果表明:在烧结过程中,样品中淀粉的烧失,增大了氧化铝基陶瓷型芯内部的孔隙率;随着淀粉加入量的增加,氧化铝基陶瓷型芯的室温抗弯强度降低、显气孔率增大、溶失性增大、体积密度减小;经1560 ℃烧结2.5 h后,淀粉加入量为8%的氧化铝基陶瓷型芯综合性能最好,其室温抗弯强度为24.8 MPa、显气孔率为47.98%、溶失性为1.92 g/h、体积密度为1.88 g/cm3。

氧化铝基陶瓷型芯;淀粉;室温抗弯强度;显气孔率;溶失性

随着航空燃气涡轮发动机涡轮前燃气温度的不断提高,受金属熔点的限制,从合金材料成分的角度提高涡轮叶片的承温能力目前已接近极限,难以再有所提高[1]。因此,从提高叶片冷却效率的角度入手,不断改善涡轮叶片的气冷结构成为了叶片今后发展的方向,也是叶片设计与制造者所追求的目标。随着涡轮叶片气冷技术的发展,叶片内腔形状日趋复杂,因而对成形叶片内腔结构的陶瓷型芯提出了更高的要求[2-5]。陶瓷型芯是制造高性能涡轮叶片的关键部件,其性能和质量直接影响涡轮叶片的性能。

为了制造出满足性能要求的陶瓷型芯,通常选用膨胀系数小、熔点较高且在烧结过程中不发生过多的晶型转变及由此引起的体积变化的难熔氧化物或化合物作为基体材料,并添加矿化剂、增塑剂等作为辅助材料。目前,常用的陶瓷型芯主要有氧化硅基和氧化铝基两类[6-10]。氧化硅基陶瓷型芯热膨胀系数小、易去除,但当使用温度超过1550 ℃时,高温稳定性下降,高温蠕变加剧,导致叶片的合格率很低。因此,氧化硅基陶瓷型芯适宜在浇注温度低于1550 ℃的定向凝固和单晶条件下使用,不能用于高温定向凝固合金的制造,从而限制了其在涡轮叶片制造中的应用。与氧化硅基陶瓷型芯相比,氧化铝基陶瓷型芯具有熔点高(2054 ℃)、化学稳定性能和抗蠕变性能好等优点[11-13],可成形具有高尺寸精度的叶片内腔,提高叶片的合格率;但氧化铝基陶瓷型芯脱芯困难的问题制约了其广泛应用[14-16]。型芯气孔率是反映型芯脱芯性能好坏的重要指标之一,开展氧化铝基陶瓷型芯内部气孔率的研究,对解决其脱除困难的问题,具有十分重要的意义。

改善陶瓷型芯的内部气孔率,可通过添加成孔剂的方法来实现。目前,成孔剂的种类有无机和有机两类,无机成孔剂有碳酸铵、碳酸氢铵、氯化铵等,有机成孔剂主要是天然纤维、高分子聚合物和有机酸等[17]。在型芯加热焙烧的过程中,无机成孔剂受高温产生NH3等有害性气体、会造成环境污染,而有机成孔剂受高温产生CO2和H2O等,不会污染环境。在有机成孔剂中,淀粉价格便宜、无毒易得、容易烧失,是一种较为理想的成孔剂。本研究采用淀粉为成孔剂,以白刚玉粉为基体材料、石蜡和蜂蜡为增塑剂、二氧化硅粉和氧化镁粉为矿化剂,制备不同气孔率的氧化铝基陶瓷型芯;研究淀粉加入量对型芯室温抗弯强度、显气孔率、溶失性和体积密度的影响,探讨其相关机理。

1 实验材料与方法

1.1 实验材料

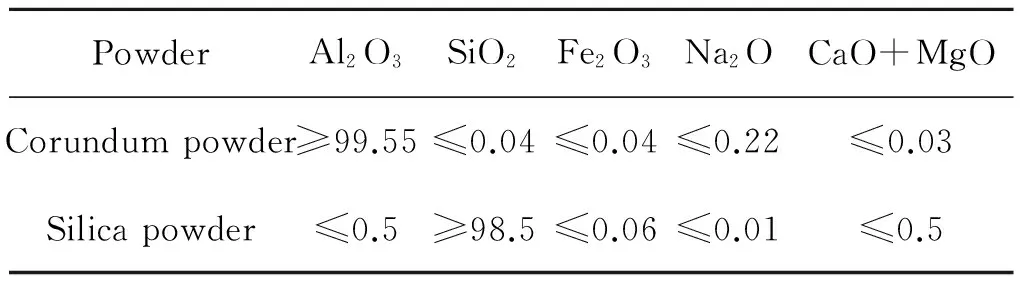

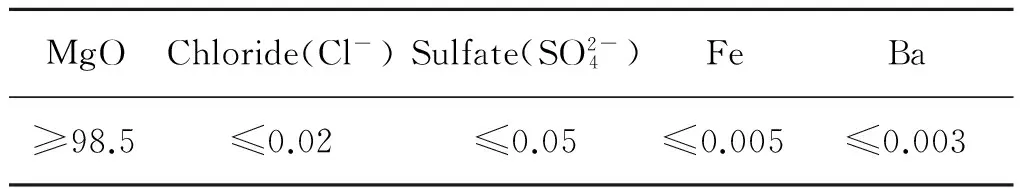

氧化铝基陶瓷型芯浆料的基体材料为白刚玉粉,矿化剂为二氧化硅粉和氧化镁粉,成孔剂为可溶性淀粉,增塑剂为石蜡和蜂蜡。各个粉料的主要化学成分见表1、表2和表3。

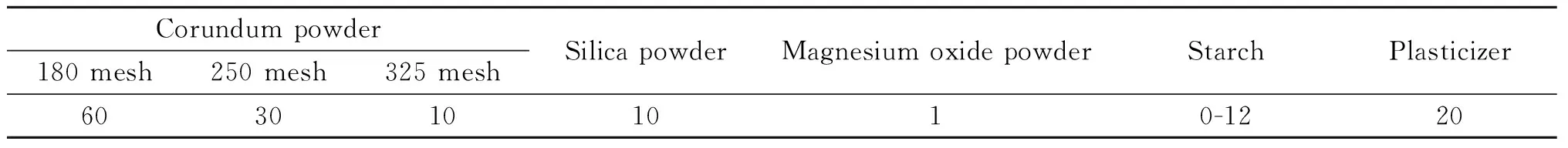

白刚玉粉包括180目、250目和325目三种,其比例为6 ∶3 ∶1;二氧化硅粉加入量占白刚玉粉的10%;氧化镁粉加入量占白刚玉粉的1%;可溶性淀粉加入量分别占白刚玉粉的2%,4%,6%,8%,10%和12%;增塑剂加入量占白刚玉粉的20%。其基本成分配比如表4所示。

表1 白刚玉粉和二氧化硅粉的化学成分(质量分数/%)

表2 氧化镁粉的化学成分(质量分数/%)

表3 淀粉的参数指标

表4 陶瓷浆料的基本成分配比

首先按一定比例称量好不同粒度的白刚玉粉、矿化剂和成孔剂,采用机械搅拌进行混合,搅拌1 h使物料混合均匀,再与增塑剂混合加热,配制成陶瓷浆料。然后采用热压注法将陶瓷浆料压注到模具中压制成90 mm×14 mm×8 mm的型芯试样,热压注工艺参数如下:浆料温度为90 ℃、热压注压力为0.5 MPa、保压时间为25 s。将凝固脱模后的型芯试样埋入盛有180目工业氧化铝粉的刚玉匣钵中焙烧,由室温升至1560 ℃ ,保温2.5 h后,断电随炉冷却。

1.2 实验方法

根据HB5353.3—2004标准,利用三点弯曲法,用抗弯强度试验机进行室温抗弯强度σ的测试:

(1)

式中:σ为室温抗弯强度,MPa;P为试样断裂时的载荷,N;L为两支点跨距,mm;b为试样宽度,mm;h为试样厚度,mm。

根据HB5353.1—2004标准,利用阿基米德原理进行显气孔率B和体积密度d的测试:

(2)

(3)

式(2)、(3)中:B为试样显气孔率,%;d为试样体积密度,g/cm3;G1为干燥试样的质量,g;G2为饱和了水的试样在空气中的质量,g;G3为饱和了水的试样在水中的质量,g;dwater为试验温度下水的密度,g/cm3。

以HB5353.6—2004标准为参考依据,试验中采用60%NaOH(其化学成分见表5)溶液为腐蚀液,在烧杯中碱煮试样30 min,测试陶瓷型芯的溶失性和溶失比例:

(4)

(5)

式(4)、(5)中:C为溶失性,g/h;m1为试样碱煮前的质量,g;m2为试样碱煮后的质量,g;t为碱煮时间,h;φ为溶失比例,%。

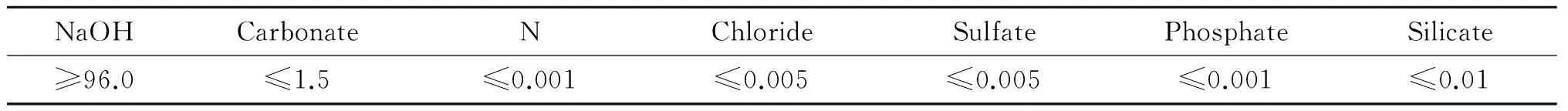

表5 氢氧化钠的主要成分(质量分数/%)

采用STA449F3型热重/差热综合热分析仪对坯体进行热重与差热分析;采用Quanta 200型扫描电子显微镜观察型芯试样断面的微观形貌和结构。

2 结果与分析

2.1 陶瓷型芯性能分析

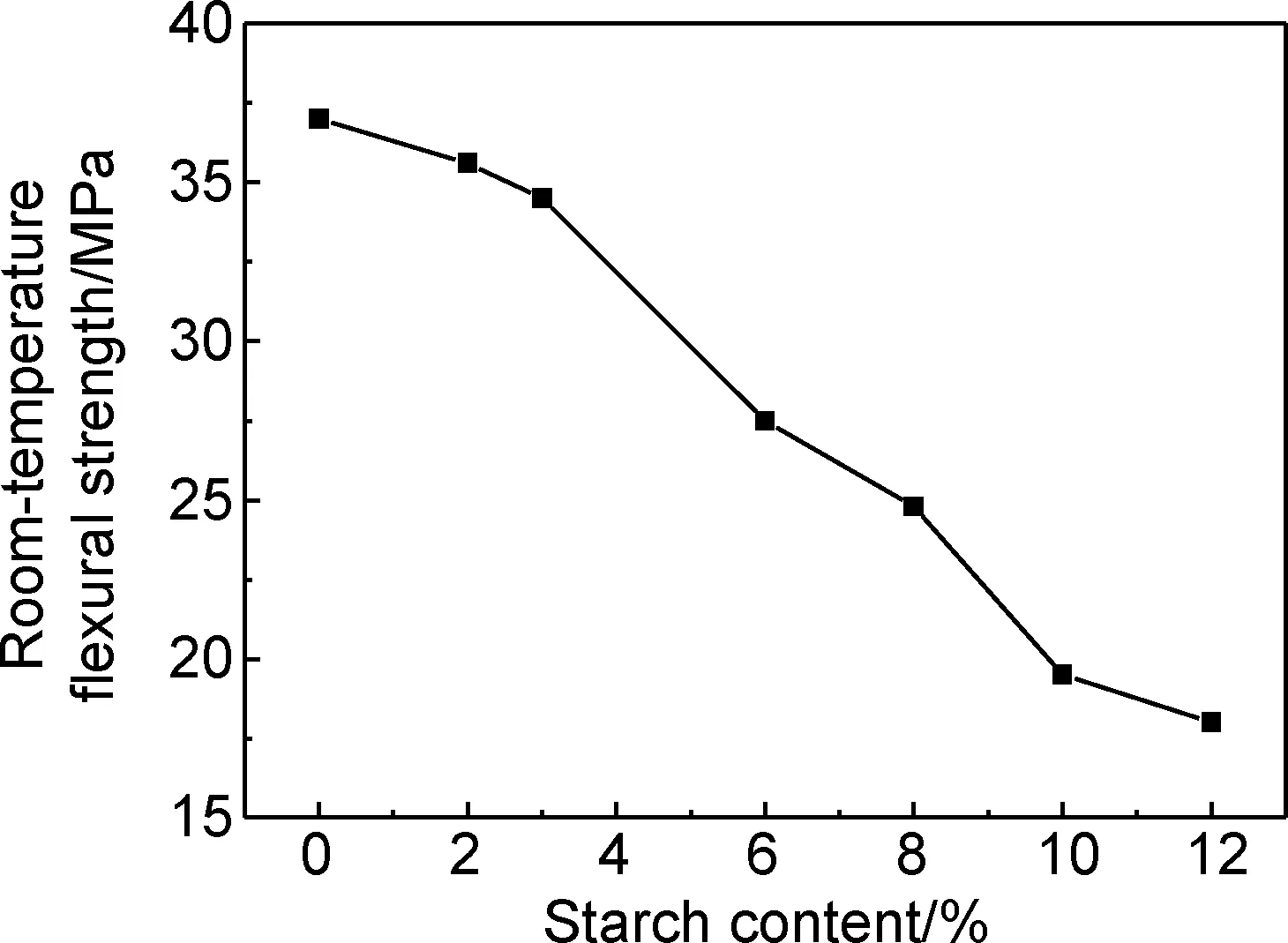

图1是淀粉加入量对氧化铝基陶瓷型芯室温抗弯强度的影响。由图1可以看出,随着淀粉加入量的增加,陶瓷型芯的抗弯强度逐渐降低。当淀粉加入量为0时,陶瓷型芯的室温抗弯强度为37 MPa;当淀粉加入量为8%时,室温抗弯强度为24.8 MPa,可满足生产对型芯强度的要求;当淀粉加入量大于8%时,陶瓷型芯的室温抗弯强度小于20 MPa,此时的型芯很难满足生产要求。因此,从室温抗弯强度角度考虑,淀粉加入量不超过8%。

图1 不同淀粉加入量对氧化铝基陶瓷型芯室温抗弯强度的影响Fig.1 Effect of starch content on room-temperature flexural strength of alumina-based ceramic cores

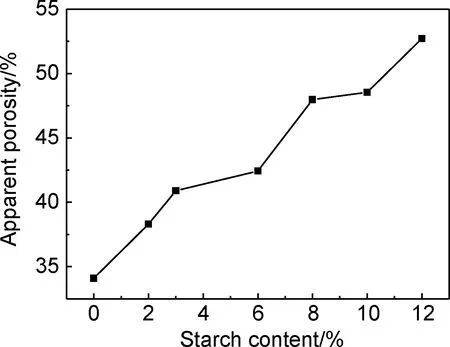

图2是淀粉加入量对氧化铝基陶瓷型芯显气孔率的影响。由图2可以看出,随着淀粉加入量的增加,陶瓷型芯的显气孔率逐渐增大,这是因为添加的淀粉和增塑剂等在高温焙烧时烧失形成气孔,淀粉加入量越大,形成的气孔会越多。

图2 不同淀粉加入量对氧化铝基陶瓷型芯显气孔率的影响Fig.2 Effect of starch content on apparent porosity of alumina-based ceramic cores

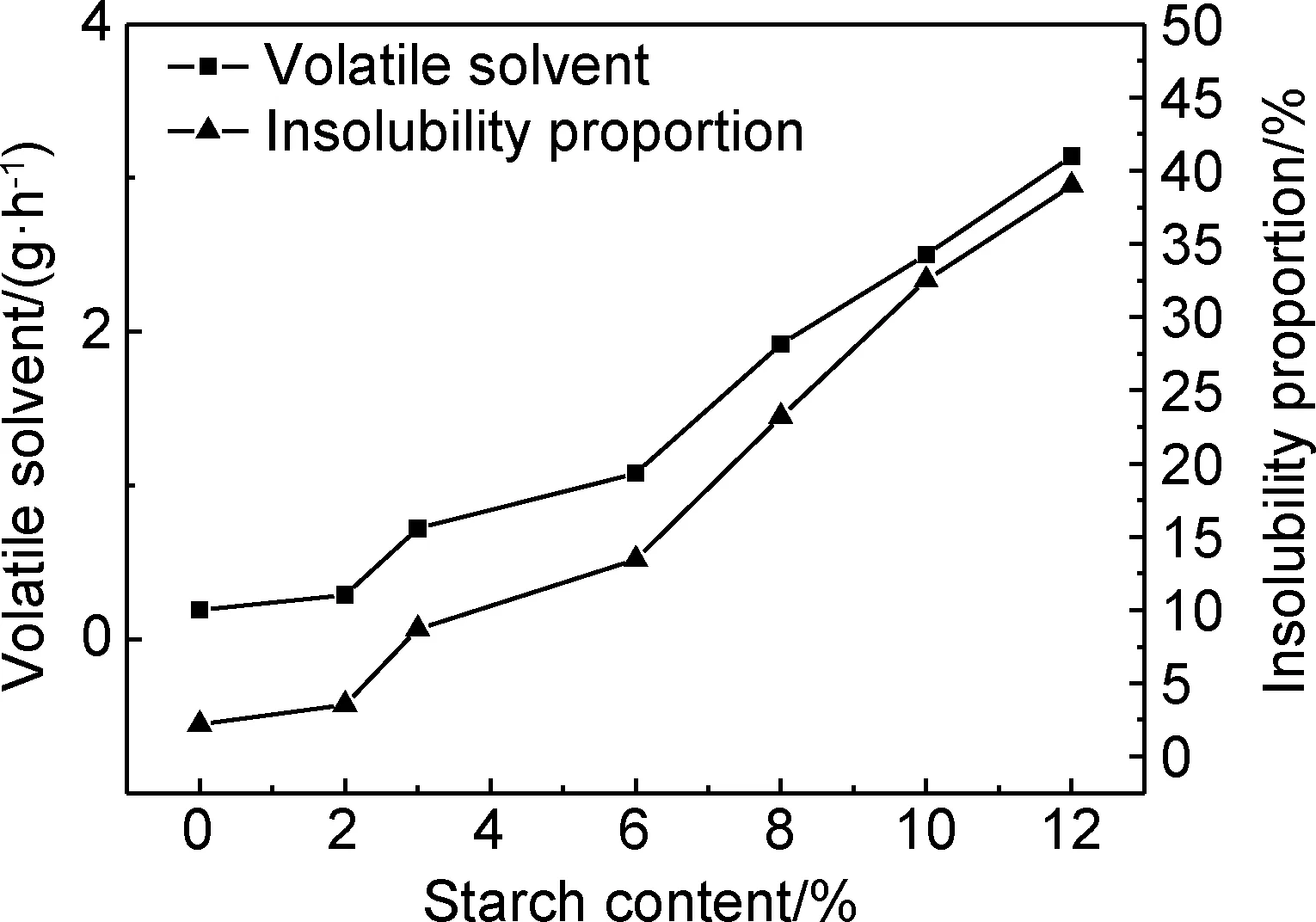

图3是淀粉加入量对氧化铝基陶瓷型芯溶失性和溶失比例的影响。由图3可以看出,随着淀粉加入量的增加,陶瓷型芯的溶失性和溶失比例逐渐增大。

图3 不同淀粉加入量对氧化铝基陶瓷型芯溶失性和溶失比例的影响Fig.3 Effect of starch content on volatile solvent and insolubility proportion of alumina-based ceramic cores

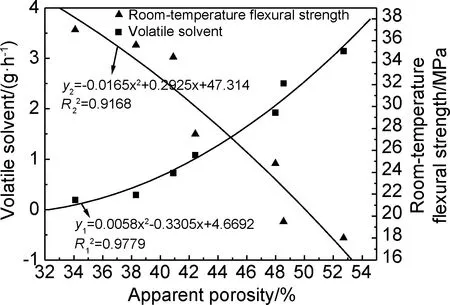

图4是氧化铝基陶瓷型芯的溶失性和室温抗弯强度与显气孔率的关系图。由图4可以看出,随着陶瓷型芯显气孔率的增大,溶失性增大、室温抗弯强度减小。陶瓷型芯的溶失性增大是因为陶瓷型芯气孔率增大,脱芯腐蚀碱液更易进入到陶瓷型芯内部,可加快陶瓷型芯与腐蚀碱液的溶失反应,从而提高脱芯效率、增加溶失性;陶瓷型芯的室温抗弯强度减小,是因为陶瓷型芯内部孔隙率增大,使得其致密度下降,抗弯能力减小。

因此,提高氧化铝基陶瓷型芯的脱芯性能,并不能一味地通过增大陶瓷型芯气孔率来提高其溶失性。同时,还要考虑陶瓷型芯的室温抗弯强度的变化,不能使室温抗弯强度降低到无法满足陶瓷型芯使用要求的程度。所以,制备氧化铝基陶瓷型芯所用的淀粉并不是越多越好,而是在一定的临界值之内。

图4 氧化铝基陶瓷型芯的溶失性和室温抗弯强度与显气孔率的关系图Fig.4 Fitting plot of the volatile solvent and room-temperature flexural strength with apparent porosity

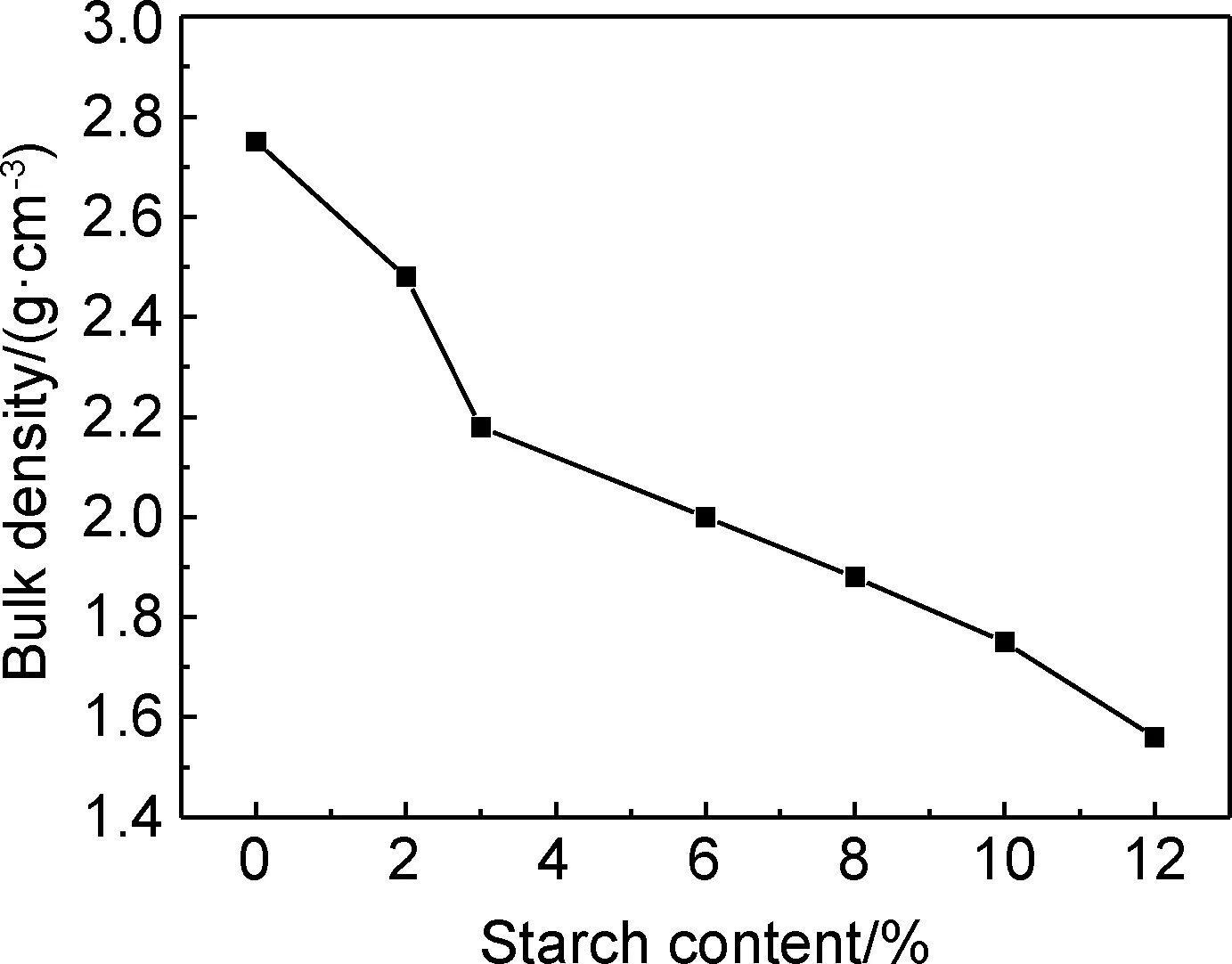

图5是淀粉加入量对氧化铝基陶瓷型芯体积密度的影响。由图5可以看出,随着淀粉加入量的增加,陶瓷型芯的体积密度逐渐减小。淀粉在高温下会烧失,这样会降低同体积下型芯质量,从而使陶瓷型芯密度减小。

图5 不同淀粉加入量对氧化铝基陶瓷型芯体积密度的影响Fig.5 Effect of starch content on bulk density of alumina-based ceramic cores

综上所述,随着淀粉加入量的增加,氧化铝基陶瓷型芯的室温抗弯强度逐渐降低、显气孔率和溶失性逐渐升高,且体积密度减小。当淀粉加入量为8%时,陶瓷型芯具有较好的综合性能,其室温抗弯强度为24.8 MPa、显气孔率为47.98 %、溶失性为1.92 g/h、体积密度为1.88 g/cm3。

淀粉加入量对氧化铝基陶瓷型芯室温抗弯强度、显气孔率、溶失性和体积密度的影响规律可以从两个方面去解释:一是淀粉加入量的增加对陶瓷型芯坯体中氧化铝颗粒的致密化的阻碍作用增加,从而使得室温抗弯强度降低[18];二是随着淀粉加入量的增加,淀粉颗粒在坯体中所占体积分数不断增大,在烧结过程中,淀粉烧失,会在原来位置留下孔洞,从而提高了陶瓷型芯的气孔率,也降低了其体积密度。陶瓷型芯气孔率增大,脱芯腐蚀液就很容易进入型芯内部与其进行反应,从而使得陶瓷型芯溶失性增加。因此,随着淀粉加入量的增加,所制备氧化铝基陶瓷型芯的室温抗弯强度降低、显气孔率增大、溶失性增大、体积密度减小。

2.2 陶瓷型芯坯体热重分析

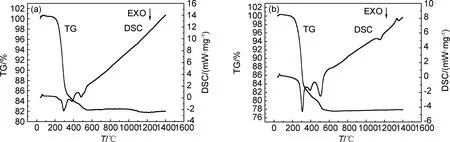

为了探索淀粉加入量对氧化铝基陶瓷型芯室温抗弯强度、显气孔率、溶失性和体积密度的影响机理,对坯体进行热重与差热分析。图6是淀粉加入量分别为0和8%的坯体的热分析曲线。比较两幅图可以看出,淀粉加入量为0和淀粉加入量为8%的坯体,均在550 ℃以后质量保持稳定,这说明坯体中含有的增塑剂或成孔剂已经完全烧失。并且,两种坯体中,在300 ℃以前,质量减少速率都很快;在300 ℃以后质量减少速率均放缓,但淀粉加入量为8%的坯体的质量减少速率要明显大于淀粉加入量为0的坯体质量减少速率。从二者的差热曲线中也可以看出同样的规律。这说明,在增塑剂用量相同的情况下,淀粉的烧失使得陶瓷型芯内部产生了更多的孔隙,从而使得型芯气孔率增大,进而影响陶瓷型芯的室温抗弯强度、溶失性和体积密度等性能。

图6 不同淀粉加入量坯体的热分析曲线图Fig.6 Thermal analysis graphs of the greenbody with various starch contents (a)0 starch;(b)8% starch

2.3 陶瓷型芯微观结构分析

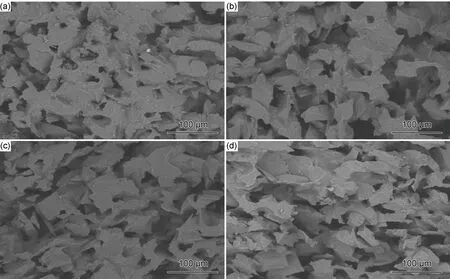

图7是不同淀粉加入量(0,4%,8%和12%)的氧化铝基陶瓷型芯的断口微观形貌图。由于淀粉的加入,淀粉颗粒在陶瓷型芯坯体内占有一定的体积分数。在陶瓷型芯烧结的过程中,淀粉烧失,会在原来的位置留下孔洞。而随着淀粉加入量的增加,淀粉颗粒占有的体积分数也增加,在烧结过程中,留下的孔洞也逐渐增多。由图7也可以看出,随着淀粉加入量的增加,陶瓷型芯的微观孔隙率也逐渐增大。这表明陶瓷型芯的紧实度降低,佐证了宏观上陶瓷型芯室温抗弯强度和体积密度降低、显气孔率和溶失性增加的结论。

图7 不同淀粉加入量氧化铝基陶瓷型芯的SEM断口形貌Fig.7 Fracture morphology of alumina-based ceramic cores with various starch contents (a)0;(b)4%;(c)8%;(d)12%

3 结 论

(1)淀粉的加入虽然在一定程度上降低了氧化铝基陶瓷型芯的室温抗弯强度,但是提高了氧化铝基陶瓷型芯的气孔率和溶失性,改善了其脱芯性能。

(2)淀粉加入量为8%时,氧化铝基陶瓷型芯室温抗弯强度为24.8 MPa、显气孔率为47.98%、溶失性为1.92 g/h、体积密度为1.88 g/cm3,综合性能最好。

[1] 张立同,曹腊梅,刘国利,等.近净形熔模精密铸造理论与实践[M].北京:国防工业出版社,2007.

(ZHANG L T,CAO L M,LIU G L,etal.Theory and practice of near net shape investment casting[M].Beijing:National Defense Industry Press,2007.)

[2] QIN Y X,PAN W. Effect of silica sol on the properties of alumina-based ceramic core composites[J]. Materials Science and Engineering A,2009,508(1/2):71-75.

[3] RONALD J,RODNEY S. Ceramic core and method of making:US6578623[P],2003.

[4] STEVEN K.Ceramic core for investment casting and method for preparation of the same:US 5468285[P],1995.

[5] WU H H,LI D C,XU D Y,etal.Gelcasting of alumina based ceramic cores containing yttria for single crystal and directional solidification blades [J].Advances in Applied Ceramics,2009,108(7):406-411.

[6] 顾国红,曹腊梅.熔模铸造空心叶片用陶瓷型芯的发展[J].铸造技术,2002,23(2):81-83.

(GU G H,CAO L M.Development of ceramic cores for investment casting hollow blades[J].Foundry Technology,2002,23(2):81-83.)

[7] 熊建平,赵国庆,戴斌煜,等.陶瓷型芯在航空发动机叶片生产中的应用与发展[J].江西科学,2007,25(6):801-806.

(XIONG J P,ZHAO G Q,DAI B Y,etal.Application and development of ceramic core in production of aero engine blade[J].Jiangxi Science,2007,25(6):801-806.)

[8] 杨来侠,段志军,吴海华. 氧化铝陶瓷型芯凝胶成型因素研究[J].特种铸造及有色合金,2012,30(2):149-152.

(YANG L X,DUAN Z J,WU H H.Study on forming factors of alumina ceramic core [J].Special Casting & Nonferrous Alloys,2012,30(2):149-152.)

[9] 康海峰,李飞,赵彦杰,等.镍基合金空心叶片浇铸用硅基陶瓷型芯的制备及性能[J].航空材料学报,2013,33(4):1-8.

(KANG H F,LI F,ZHAO Y J,etal.Preparation of silica ceramic core in casting of nickel-based alloy hollow blade[J].Journal of Aeronautical Materials,2013,33(4):1-8.)

[10] 傅恒志.未来航空发动机材料面临的挑战与发展趋向[J].航空材料学报,2013,33(4):52-61.

(FU H Z,Challenge and development trends to future aero-engine materials[J].Journal of Aeronautical Materials,2013,33(4):52-61.)

[11] HUANG Y,WHITE A,WALPOLE A,etal.Control of porosity and surface area in alumina [J].Appl Catal,1989,56(1):177-186.

[12] 覃业霞,张睿,杜爱兵,等.粉料粒度对氧化铝基陶瓷型芯材料性能的影响[J].稀有金属材料与工程,2007,36(增刊1):711-713.

(QIN Y X,ZHANG R,DU A B,etal.Effect of particle size on properties of alumina-based ceramic cores[J].Rare Metal Materials and Engineering.2007,36(suppl 1):711-713.)

[13] 王丽阁,左彬,朱广智,等.孔隙率对氧化铝基可溶陶瓷型芯性能的影响[J].特种铸造及有色合金,2012,32(5):450-452.

(WANG L G,ZUO B,ZHU G Z,etal.Effect of porosity on the soluble alumina based ceramic core[J].Special Casting & Nonferrous Alloys,2012,32(5):450-452.)

[14] 王宝生,成来飞,张立同,等.氧化铝基陶瓷型芯的脱芯工艺研究[J].铸造,2005,54(8):758-760.

(WANG B S,CHENG L F,ZHANG L T,etal.Study on core leach technics of alumina base ceramic core[J]. Foundry,2005,54(8):758-760.)

[15] SCHUTH F,UNGER K E.Preparation of solid catalysts[J]. Weinheim Wiley VCH,1999,84(1):77-80.

[16] 王宝全,余建波,任忠鸣,等.多孔铝基陶瓷型芯的制备及其性能[J].无机材料学报,2012,27(3):239-244.

(WANG B Q,YU J B,REN Z M,etal.Fabrication and properties of porous alumina-based ceramic core[J].Journal of Inorganic Materials,2012,27(3):239-244.)

[17] 王慧,曾令可,张海文,等.多孔陶瓷——绿色功能材料[J].中国陶瓷,2002,38(3):6-8.

(WANG H,ZENG L K,ZHANG H W,etal.Porous ceramic—green functional materials[J]. China Ceramics,2002,38(3):6-8.)

[18] 赵童刚.淀粉原位固化制备氧化铝基陶瓷型芯及性能研究[D].西安:陕西科技大学,2013.

(ZHAO T G.Starch in-situ preparation of alumina-based ceramic core[D].Xi′an:Shaanxi University of Science and Technology,2013.)

(责任编辑:徐永祥)

Effects of Starch on Properties of Alumina-based Ceramic Cores

LI Fengguang,TANG Shiyan,LIU Fuchu,FAN Zitian

(State Key Laboratory of Materials Processing and Die and Mould Technology,Huazhong University of Science and Technology,Wuhan 430074, China)

In order to improve the poor leachability of alumina-based ceramic cores, different amount of starch was added to the specimens as pore former. Alumina-based ceramic cores were prepared by hot injection technology using corundum powder as base material, paraffin wax and beeswax as plasticizer, silica powder and magnesium oxide powder as mineralizing agent, wherein the parameters of the hot injection process were as follows:temperature of the slurry was 90 ℃, hot injection pressure was 0.5 MPa and holding time was 25 s. The effects of starch content on the properties of alumina-based ceramic cores were studied and discussed. The results indicate that during sintering period, the loss of starch in the specimens makes porosity of the alumina-based ceramic cores increase. When starch content increases, the room-temperature flexural strength of the ceramic cores reduces and the apparent porosity increases; the volatile solvent increases and the bulk density decreases. After being sintered at 1560 ℃ for 2.5 h, room-temperature flexural strength of the alumina-based ceramic cores with starch content of 8%(mass fraction) is 24.8 MPa, apparent porosity is 47.98% when the volatile solvent is 1.92 g/h and bulk density is 1.88 g /cm3, the complex properties are optimal.

alumina-based ceramic cores;starch;room-temperature flexural strength;apparent porosity;volatile solvent

2016-04-27;

2016-05-15

国家自然科学基金资助项目(51375187)

樊自田(1962—),男,博士,教授,研究方向为水玻璃无机黏结剂及应用、薄壁复杂铝(镁)合金材料及其精确铸造成形等,(E-mail) fanzt@mail.hust.edu.cn。

10.11868/j.issn.1005-5053.2016.6.014

TQ174.75

A

1005-5053(2016)06-0086-06