发制品废水处理技术研究进展

沈建华,肖才林,张永威,韩法昌,李甫昌,李睿华

(1.南京大学环境学院,污染控制与资源化研究国家重点实验室,江苏南京210023;2.许昌县三达水务有限公司,河南许昌461000)

发制品废水处理技术研究进展

沈建华1,肖才林1,张永威1,韩法昌2,李甫昌1,李睿华1

(1.南京大学环境学院,污染控制与资源化研究国家重点实验室,江苏南京210023;2.许昌县三达水务有限公司,河南许昌461000)

阐述了在发制品废水处理中常用的单元技术,包括微电解法、混凝法、吸附法、高级氧化法和生物处理法,分析了它们的处理机制、处理效果及优缺点,并对处理发制品废水的组合工艺进行了分析。在此基础上指出优化适合发制品废水特点的高效混凝、高效厌氧、强化硝化、高级氧化等单元技术,并进行合理的技术集成是今后发制品废水处理的发展方向。

发制品废水;废水处理技术;混凝技术;生化处理技术;高级氧化技术

发制品行业以人发、动物毛或化纤为原材料,通过浸酸、中和、漂洗、染色、整理等工序加工制作假发制品。我国是全球最大的发制品生产国,发制品产量占全球供应总额70%以上,河南省许昌市的发制品产量占全国的50%,是全国最大的发制品产业集聚区〔1〕。

发制品废水是在洗染毛发和化纤过程中产生的。由于发制品行业生产不连续,不同工序产生的废水差别很大,导致排放出的废水水质水量都不稳定。发制品废水主要污染物有酸、碱、氧化剂、染料、表面活性剂以及大量的毛发等,具有高污染、难降解、高冲击的特点,给发制品废水处理带来了很大的困难,导致废水处理难以达标排放。

目前研究和实际应用中的发制品废水处理技术很多,工艺各不相同,一般都包含混凝、水解酸化、生物接触氧化、氧化还原等技术单元。笔者对现行发制品废水处理中常用的技术单元及工艺进行了介绍与分析,并对适合发制品废水特点的经济合理的技术进行了展望。

1 发制品废水来源及其特征

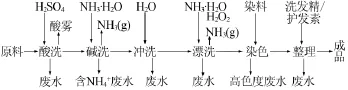

图1是发制品加工的主要生产工艺,并指出了废水产生位点。原料毛发经过酸洗、碱洗、冲洗、漂洗、染色和整理等工序处理后成为发制品成品。其中酸洗工艺主要去除毛发鳞片等污物,产生酸性废水;碱洗过程需投加大量氨水进行中和,会产生高氨氮废水;染色整理工段会产生高色度废水。

图1 发制品生产工艺

发制品生产是批次性的,废水排放具有间歇性,水质水量不稳定,废水COD高达1 500mg/L,氨氮高达400mg/L,BOD5高达180mg/L,SS高达600 mg/L,色度1 100倍,硫酸根600mg/L,而且水温高,排放出的废水大多都在80℃左右。

2 发制品废水处理技术研究

目前,发制品废水处理技术主要由微电解、混凝、吸附、高级氧化、厌氧和好氧生物处理等技术单元集成,不同的技术单元具有不同的去除原理和特点并适应特定的污染物,将各种技术单元组合在一起可以实现对发制品废水中污染物去除的最大化。

2.1 微电解技术

微电解法又称铁炭法、内电解法,一般选用铸铁屑和活性炭作为电极材料,铸铁本身含碳化铁,在碳化铁和纯铁之间会形成微小的原电池,同时,铁屑与周围炭粉会形成原电池,双重原电池反应是微电解处理废水的本质。

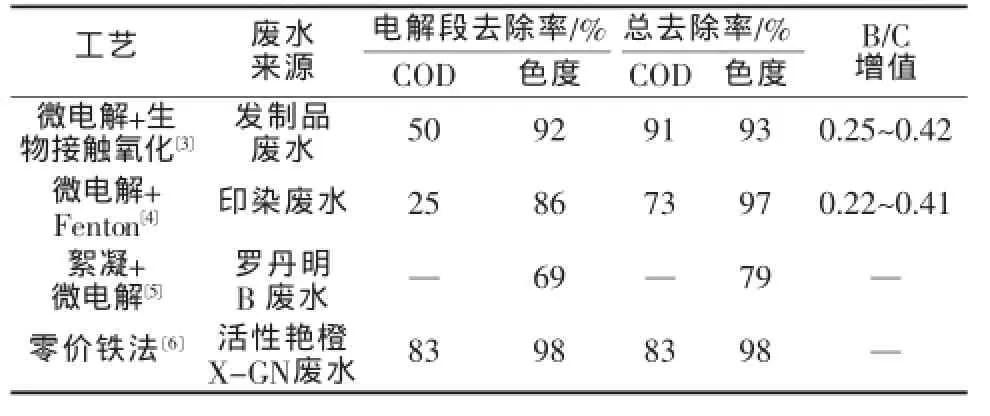

发制品废水含多种染料与助剂,这些染料可分为溶解性和分散性两类。其中溶解性染料难降解,采用微电解法可通过氧化还原作用将其直接去除,同时还可提高其可生化性;分散性染料不宜被微生物利用,可利用微电解法产生的铁离子的混凝作用将其去除〔2〕。表1列举了几种微电解技术处理含染料废水的实例。

表1 微电解技术处理含染料废水实例

可见,微电解技术用于发制品废水的处理,可以去除色度,增强絮凝,提高可生化性,有效提高出水水质,但是存在处理成本偏高、易于堵塞失效等问题。

2.2 混凝法

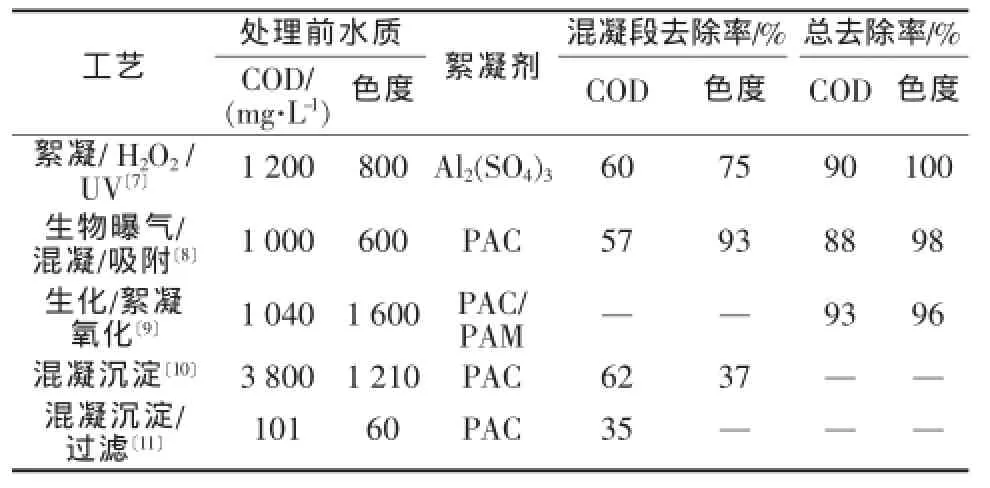

在发制品废水处理中,通过投加一定量的絮凝剂使得废水中胶体污染物与其发生一系列物理化学反应(如吸附架桥、静电中和)从而凝结成较大絮体发生沉降。混凝法在发制品废水处理中,可以降低废水色度和浊度,并能够去除多种有毒有害物质,对有机物的去除有一定的辅助作用。混凝法常和其他技术联合使用,常用混凝剂及其处理效果如表2所示。

表2 常用混凝剂及其处理效果

国内关于混凝剂的研究很多停留在单一混凝剂的研发上,鲜有涉及混凝剂的协同处理,然而复配混凝剂的处理效果在相同条件下是优于单一混凝剂的〔12〕,如:改性双氰胺甲醛类脱色絮凝剂〔13〕、壳聚糖/ Ni-TiO2复合型絮凝剂〔14〕,寻找一种高效混凝剂以及探索复合混凝剂的处理效果显得尤为重要。

2.3 吸附法

当流体与固体接触时,在固体表面上某些成分被富集的过程称为吸附。在发制品废水处理中,以活性炭吸附、树脂吸附、炉渣和粉煤灰吸附为主。其中活性炭吸附可以有效去除污水中的偶氮染料和碱性染料〔15〕,一般用于中、低浓度染料废水的处理,中孔活性炭以其优越的吸附性能和宽敞的吸附质扩散通道,在染料分子吸附过程中表现出显著优势〔16〕。树脂吸附在处理染料废水方面研究较少,有学者通过对比不同类型树脂特点,提出弱碱型离子交换树脂对于染料废水具有较好的吸附性能〔17〕。炉渣和粉煤灰吸附可以有效去除废水中的有机物和色度,是一类重要的吸附材料。表3列举了几种吸附剂对含染料废水的处理效果及优缺点。

可见,吸附法用于染料废水的深度处理时,可以去除废水中的有机物和色度,保证出水水质的稳定达标。吸附法适用范围广、物料可回收利用,但吸附剂的吸附性能有待进一步提高。

2.4 高级氧化技术

高级氧化技术是一种以羟基自由基作为主要氧化剂将污染物氧化降解的技术,包括光催化氧化、催化湿式氧化(CWAO)、超临界水氧化(SCWO)、Fenton

氧化等,在废水处理过程中主要有两层作用,一是完全矿化污染物,二是将大分子有机物氧化成小分子有机物,提高可生化性。

发制品废水含有大量表面活性剂、染料等,具有色度大、有机物浓度高等特征,属于难处理废水。高级氧化技术对含染料废水的处理效果见表4。

可见,高级氧化技术用于发制品废水处理,能够去除部分COD和色度,氧化难降解有机物,提高可生化性,但存在污染物降解不彻底、处理成本高等问题,在实际应用中需联合生物处理法。

表3 吸附剂对含染料废水的处理效果及优缺点

表4 高级氧化技术对含染料废水的处理效果

2.5 生物处理法

生物处理法是通过微生物新陈代谢作用去除水体有机污染物的方法,具有成本低、操作简便、适应性强等特点,一般分为厌氧生物法和好氧生物法。

2.5.1 厌氧生物法

厌氧生物处理是指在厌氧条件下由厌氧或兼性微生物共同作用,使有机物分解并产生CO2和CH4的过程。一般分三个阶段:水解、发酵;产氢产乙酸;产甲烷。发制品废水中难降解物质在厌氧条件下可被降解,同时,废水中含有大量悬浮物和油脂,水解酸化工艺对脂类和悬浮性COD有较高的去除率〔27〕。

在发制品废水处理中,水解酸化的主要作用是将水中大分子难降解有机物分解为小分子易降解有机物,提高废水可生化性,但是对COD去除率较低。宋梦琪等〔28〕研究发现,经过水解酸化的染料废水比未经水解酸化的废水在后续好氧生物处理段COD去除率高40.2%。李翼然等〔29〕采用“微电解—水解酸化-硝化反硝化工艺”处理发制品废水,其中厌氧水解池对COD、SS去除率分别为32%、54%,总去除率分别达到了96%、98%。彭晶等〔30〕采用水解酸化-好氧工艺处理还原性染料废水,结果表明在废水进水COD<1 200mg/L时,最终出水达到国家二级排放标准。

厌氧反应器类型有很多,如:上流式污泥床反应器(UASB)、厌氧折流板反应器(ABR)、厌氧流化床(AFB)、内循环厌氧反应器(IC)等。表5列举了几种反应器对含染料废水的处理效果及优缺点。

表5 厌氧反应器对含染料废水处理效果及优缺点

可见,厌氧生物法适用于处理各种不同浓度的有机废水,在发制品废水处理中,可以降解废水中的COD和BOD,并能够去除色度,但存在对温度较敏感、易产生腐臭味等问题。

2.5.2 好氧生物法

好氧生物法适用于处理中、低浓度的有机废水,因其操作简单、成本低、易于管理等优点在国内外广泛应用。在发制品废水处理中,以活性污泥法和生物接触氧化法为主。

活性污泥法是向废水中连续通入空气,一段时间后好氧微生物繁殖形成污泥絮体,附着了以菌胶团为主的微生物群,具有很强的吸附与氧化有机物的能力。发制品废水含有大量悬浮物和胶体物质,污泥絮体通过絮凝和吸附作用,可有效去除此类污染物。D.Georgiou等〔35〕通过厌氧-活性污泥两阶段固定床反应器处理染料废水,发现在HRT低于4 h时,脱色接近完全,同时提高了废水生化性。开艳〔36〕通过对比普通SBR工艺和内置腐殖土SBR工艺处理染发废水,发现后者处理效果更好,然而,目前对

腐殖土填料的作用机理尚不明确,该技术在国内的实际应用还需要一段适应过程。寇晓芳等〔37〕采用“白腐真菌-活性污泥”工艺处理染料废水,结果表明该工艺对色度和COD的去除率分别达到了99%和94%,但白腐真菌处理段停留时间较长,它对于COD的去除作用并不明显。

生物接触氧化法融合了活性污泥法和生物膜法的特点,具有容积负荷高、耐冲击力强、运行管理简单等优点。它是通过在曝气池设置填料,当生物膜增至一定厚度时,填料壁内侧微生物因缺氧而进行厌氧代谢,产生的气体会导致生物膜脱落,促进新生物膜生长,增强废水处理的生物活性。黄开等〔3〕研究了生物接触氧化法处理发制品废水,接触氧化池采用弹性填料,充填率75%,HRT为10.8 h,最终出水达到《污水综合排放标准》(GB 8978—1996)一级排放标准。试验过程发现接触氧化池对DO和温度要求较高,条件不适会导致生物膜的大量脱落。张君等〔38〕采用“气浮—接触氧化工艺”处理发制品废水,发现接触氧化池工段对废水COD、BOD5、氨氮的去除率分别为74%、84.3%、44.1%。目前,发制品废水的处理工艺还不够成熟,尤其是对废水中氨氮的去除不能长期稳定达标。李先宁等〔39〕通过将反应器分区来提高生物接触氧化硝化性能,结果表明在中等负荷条件下,反应器分区可以将硝化率提高33%。钱殷等〔40〕对比研究了缺氧-好氧两级生物接触氧化法和单级好氧生物接触氧化法对模拟高氨氮污水的处理效果,发现两级工艺比单级工艺去除氨氮能力更强,二者去除率分别为83%、32%。

总之,好氧生物法对发制品废水中的污染物去除率较高,且运行管理方便、投资少、不产生臭味,但存在产泥量大、对某些大分子染料难降解、色度去除率不高等问题。

3 组合工艺效果分析

发制品废水有机污染物成分复杂,水质水量波动大,仅依靠单一的处理技术无法达标,只有将不同的技术进行组合,才能实现低成本、高效率的发制品废水处理工艺。郭长虹等〔41〕采用“水解酸化—生物接触氧化—化学氧化—活性炭吸附工艺”处理发制品废水,各工段污染物去除率如表6所示。

发制品废水B/C<0.3,经水解酸化池处理后提高了50%,接触氧化是生化处理的关键,大部分有机物在好氧过程被降解,化学氧化池去除了部分氨氮,活性炭吸附深度净化废水,保证出水稳定达标。此工艺中水解酸化—生物接触氧化有一定的针对性,但是后续的化学氧化与活性炭吸附成本太高,且作用有很大程度的重复。时鹏辉〔42〕在实际工程中采用“A2/O-微电解工艺”处理发制品废水,数据显示A2/O工段对COD、BOD5、氨氮、色度的去除率分别达到了95.1%、96.9%、95.9%、41.2%,微电解工艺对色度的去除率为93.4%。缺点在于直接采用A2/O技术单元,由于废水可生化性差,氨氮浓度高,污泥回流带来大量的硝氮导致厌氧段不能起到应有的作用,且进水中磷含量低,采用A2/O技术单元进行脱氮除磷也无必要。李敏〔43〕研究了ClO2氧化与粉煤灰吸附联用工艺对染料废水的处理,进水COD为750 mg/L、色度250倍,在酸性条件处理后出水COD<100mg/L、色度<40倍,粉煤灰中铁、铝等氧化物对ClO2具有催化作用,二者对去除污染物有一定的协同作用。

在发制品废水处理中,还未形成一套针对发制品废水特征的合理的组合工艺。现有的各种单元技术都存在其优缺点,并且每个发制品厂工艺不尽相同,导致发制品废水水质有较大差异。因此,采用单一的物化法或生物法都难以达到出水要求,只有合理地将它们进行组合,发挥物化法处理效率高的优势来弥补生物法的不足,才能达到理想的效果。

表6 各反应工段污染物去除率%

4 结论

基于发制品废水高COD、高氨氮、高色度、排放间歇不稳定的特点,现有的废水处理技术较为繁杂,技术经济水平参差不齐,存在许多不合理,很少针对发制品废水的特点来采用适宜的技术与工艺,导致出水难以稳定达标。通过对发制品废水处理技术现状的总结与分析,发现高效混凝、高效厌氧、强化硝化、高级氧化技术是具有针对性的关键技术,将它们进行合理的技术集成可以形成具有耐冲击和氨氮高效去除等针对发制品废水特点的新工艺,保障发制品废水处理经济可行、稳定达标。

[1]李秀明.小小假发如何名扬世界[N].中国纺织报,2013-09-25(4).

[2]周培国,傅大放.微电解工艺研究进展[J].环境污染治理技术与设备,2001,2(4):18-22.

[3]黄开,闫学昌,翟立前.微电解—生物接触氧化法处理假发制品废水[J].中国给水排水,2003,19(12):86-87.

[4]薛永杰,赵锐柏,袁伟光.微电解—Fenton组合预处理难降解印染废水[J].广东化工,2013,40(6):113-114.

[5]段钧元,郑婷.絮凝剂强化微电解法处理罗丹明B废水的研究[J].化工技术与开发,2014,43(2):45-51.

[6]杨颖,王黎明,关志成.零价铁法处理活性艳橙X-GN染料废水[J].清华大学学报:自然科学版,2005,45(3):359-362.

[7]侯海军,胡立阁,李成尊,等.絮凝沉淀—H2O2/UV体系处理发制品废水的研究[J].重庆环境科学,2001,23(5):27-29.

[8]田由芸,马根芝,佘宗莲,等.发制品废水处理优化方法探索[J].海洋通报,1995,14(2):92-96.

[9]张培锋.生化-絮凝氧化法处理档发废水[J].中国资源综合利用,2008,26(8):26-28.

[10]刘伟,尹军,开艳.化学方法处理染发废水初探[J].中国资源综合利用,2014,32(3):24-26.

[11]吴伟,许明,白永刚,等.混凝法深度处理印染废水中试研究[J].化工环保,2009,29(5):426-429.

[12]郑毅,丁曰堂,李峰,等.国内外混凝机理研究及混凝剂的开发现状[J].中国给水排水,2007,23(10):14-17.

[13]董学亮,孙希孟,胡卫东,等.高效反应性脱色絮凝剂的合成及应用[J].河南科学,2014,32(8):1404-1406.

[14]刘宝亮,陈鹏,张友全,等.壳聚糖/Ni-TiO2复合絮凝剂对印染废水的处理研究[J].化工新型材料,2014,42(11):129-131.

[15]吴萨日娜,武志云.印染废水的常用脱色方法的探讨[J].河北纺织,2007(3):86-89.

[16]Hu Zhonghua,Srinivasan M P,NiYaming.Novelactivation process for preparing highlymicroporous and mesoporous activated carbons[J].Carbon,2001,39(6):877-886.

[17]Karcher S,Kornmüller A,Jekel M.Screening of commercial sorbents for the removalof reactive dyes[J].Dyesand Pigments,2001,51(2/3):111-125.

[18]刘青.催化臭氧-生物活性炭技术深度处理印染废水的研究[D].南京:南京师范大学,2014.

[19]楚丽梅,李爱民,武倩.磁性树脂吸附—混凝工艺深度处理印染废水中试研究[J].工业水处理,2014,34(4):18-22.

[20]金文杰,王晓,兰菲菲.粉煤灰处理印染废水新方法的探讨[J].环境工程,2010,28(5):28-30.

[21]Wang Shaobin,Boyjoo Y,Choueib A.A comparative study of dye removalusing flyash treated bydifferentmethods[J].Chemosphere,2005,60(10):1401-1407.

[22]董俊明,陈晓阳.TiO2/GeO2复合膜光催化氧化处理活性蓝染料废水[J].化工环保,2009,29(6):518-521.

[23]DaneshvarN,Salarid D,Khataee AR.Photocatalytic degradation of azodyeacid red 14 inwater:investigation of theeffectofoperational parameters[J].Journalof Photochemistry&Photobiology A Chemistry,2003,157(1):111-116.

[24]张永利.催化湿式氧化法处理印染废水的研究[J].环境工程学报,2009,3(6):1011-1014.

[25]王齐,吕永康,张荣,等.超临界水氧化处理棉纺织品印染废水[J].环境工程学报,2012,6(11):3959-3964.

[26]Wang Xiaojun,Song Yang,Mai Junsheng.Combined Fenton oxidation and aerobic biologicalprocesses for treating asurfactantwastewater containing abundant sulfate[J].Journal of Hazardous Materials,2008,160(2/3):344-348.

[27]王凯军.厌氧(水解)—好氧处理工艺的理论与实践[J].中国环境科学,1998,18(4):337-340.

[28]宋梦琪,周春江,马鲁铭.水解酸化工艺处理印染废水的机理[J].环境工程学报,2015,9(1):102-106.

[29]李翼然,李俊峰.微电解—水解酸化-硝化反硝化工艺处理假发生产废水[J].广州化工,2014,42(21):152-154.

[30]彭晶,王爱杰,任南琪,等.水解-酸化-好氧工艺处理还原性染料废水的中试研究[J].哈尔滨工业大学学报,2005,37(6):753-755.

[31]曹咏,肖利平,吕仪婧.UASB反应器降解活性染料废水的特性[J].环境工程学报,2013,7(10):3773-3778.

[32]夏凡,梅凯.ABR反应器预处理全棉印花印染废水试验研究[J].西南给排水,2010,32(3):22-25.

[33]许效天,尚贵祥,许云峰.新型脉冲循环流化床组合工艺处理印染废水工程[J].水处理技术,2008,34(1):84-87.

[34]陈勇,安刚.IC工艺处理印染废水的实验研究[J].染整技术,2008,30(9):28-29.

[35]Georg

iou D,Hatiras J,Aivasidis A.Microbial immobilization in a two-stage fixed-bed-reactor pilot plant for on-site anaerobic decolorization of textilewastewater[J].Enzyme and Microbial Technology,2005,37(6):597-605.

[36]开艳.SBR工艺处理染发污水试验研究[D].长春:吉林建筑大学,2014.

[37]寇晓芳,安立超,左志芳,等.白腐真菌-活性污泥联用降解染料废水[J].精细化工,2007,24(5):500-503.

[38]张君,时鹏辉.组合式气浮反应器—接触氧化池工艺处理发制品废水[J].水处理技术,2010,36(6):126-128.

[39]李先宁,宋海亮,吕锡武,等.反应器分区提高生物接触氧化硝化性能的研究[J].中国环境科学,2006,26(1):62-66.

[40]钱殷,全向春,裴元生,等.生物接触氧化工艺处理高氨氮污染河水的研究[J].中国给水排水,2011,27(17):40-45.

[41]郭长虹,刘怀胜,潘峥.发制品加工废水处理工艺的试验研究[J].工业水处理,2007,27(10):47-50.

[42]时鹏辉.A2/O-微电解组合工艺处理发制品废水[J].环保科技,2010,16(2):43-45.

[43]李敏.ClO2氧化/粉煤灰吸附协同体系处理印染废水的实验研究[J].江西化工,2013(2):129-132.

Research progress in the treatm entofwastewater from hair productproduction

Shen Jianhua1,Xiao Cailin1,Zhang Yongwei1,Han Fachang2,LiFuchang1,LiRuihua1

(1.State Key Laboratory of Pollution Controland Resource Reuse,Schoolof the Environment,Nanjing University,Nanjing210023,China;2.Sinomem Water Utilitiesof Xuchang County Co.,Ltd.,Xuchang 461000,China)

The commonlyused unit technologies for the treatmentofwastewater from hair productproduction,includingmicro-electrolysis,coagulation,adsorption,advanced oxidation process and biological treatmentmethod,are expounded.Their treatmentmechanisms,removing effects,merits and shortcomings are analyzed,and the integrated processof treating thewastewater from hair productproduction isanalyzed,aswell.On thebasisof this,it ispointed out that the optimization of unit technologies which are suitable for the characteristics ofwastewater from hair productproduction,such ashigh-efficient coagulation,high-efficientanaerobism,intensified nitrification,advanced oxidation,etc.,and the implementation of reasonable technological integration are the future developmentdirections for the treatmentofwastewater from hair productproduction.

wastewater from hair product production;wastewater treatment technology;coagulation technology;biochemical treatmentmethod;advanced oxidation process

X703.1

A

1005-829X(2016)11-0005-05

沈建华(1991—),在读硕士。电话:15720613439,E-mail:mf1425027@smail.nju.edu.cn。通讯作者:李睿华,博士,副教授,硕士生导师。E-mail:liruihua@nju.edu.cn。

2016-09-20(修改稿)

国家水体污染控制与治理科技重大专项(2015ZX07204-002)