涤纶长丝冷却吹风装置结构特点分析与发展探讨

北京中丽制机工程技术有限公司 裴 龙/文

涤纶长丝冷却吹风装置结构特点分析与发展探讨

北京中丽制机工程技术有限公司 裴 龙/文

文章分析了涤纶长丝不同结构的冷却吹风装置特点,探讨了侧吹风双风道装置的优点和双排外环吹风装置的发展潜力,以及侧吹风与外环吹风互换的可能性及发展情况,为化纤企业更换品种提供了优良的装置。

侧吹风 外环吹风 多孔板 蜂窝整流板 整流筒 双风道 双排

1 概述

纺丝过程中,高聚物熔体以一定的流量从喷丝板孔喷出,在喷丝板与卷绕装置之间被拉伸至需要的纤度并充分冷却固化(如图1),其中的冷却固化装置即为纺丝冷却吹风装置。通常的涤纶长丝的纺丝冷却装置大致可分为侧吹风式和外环吹风式。无论侧吹风还是外环吹风冷却装置,都是由过滤网板、整流板以及导流风道等组成。保证由冷却吹风装置中吹出的风平稳、无杂质,风速沿纺程可按工艺要求分布,满足高品质丝束的质量要求。本文将分析侧吹风冷却装置和环吹风冷却装置的特点,探讨其使用中的互换性及其发展。

2 冷却吹风装置的结构特点

2.1 侧吹风装置的构成及特点

2.1.1 侧吹风装置的构成

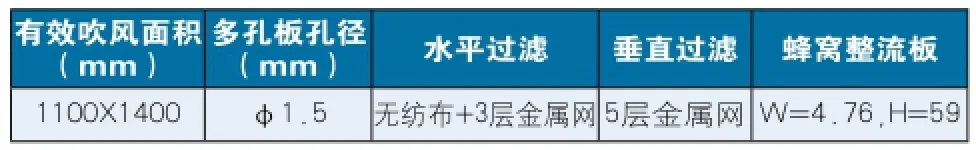

侧吹风装置被广泛应用于涤纶长丝的涤纶民用长丝及工业丝,其结构简单,有较长的吹风冷却长度,适纺品种性广。图2展示了侧吹冷却装置的结构,由下风道—水平过滤(水平网和无纺布)—导流风道—多孔板—垂直过滤—蜂窝板整流板等组成。气流经过水平过滤、导流风道、多孔板、垂直过滤、蜂窝整流板后吹出,此时得到的风在整个吹风面不再是杂乱的,而是清洁并具有一定的平稳性的高质量风。表1为常规D型风侧吹风装置的参数。

表1 常规D型风侧吹风装置的参数。

2.1.2 侧吹风装置的特点

由于侧吹的风从风窗内向外吹出,且每个纺丝位设有一套该装置,为同一纺丝位全部喷丝板所共用,因此就侧吹风装置而言,对风窗有效宽度内的同一位置的横向风的均一性要求较高。风窗有效吹风高度可根据品种的特性而定,有效吹风高度通常在1.0~1.4米,最高可达2.2米。

过滤网板

过滤网板分为水平过滤网、垂直过滤网。水平过滤网采用无纺布+3层不锈钢工业用网的结构,

形成对从空调机组送过来的冷却风进行初级过滤,滤去冷却风中的杂质,延长垂直过滤网清洗周期。垂直过滤网除进一步对冷却风过滤外,还起到增加导流风舱内的风压,以保证冷却风具有一定的风压要求,目前采用的由五层金属网组成的垂直风网既可达到过滤要求,又可保证足够风压。在五层金属网中,中间层采用高目数金属网,网层的目数由内向外递减,最外层为保护用的粗筛网;与多孔板组合使用可满足70pa风压的需求。

蜂窝整流板

蜂窝整流板起到对气流整理的作用,可将紊乱的气流整理成平流风。蜂窝整理的效果与其厚度、蜂窝孔大小有关(见图3)。

一般蜂窝板孔为正六边形,六边形蜂窝W=4.76mm,其当量直径为Dr ≈4.76mm, 当冷却风风温20℃,风速0.7m/ s时:

雷诺系数Re = v×d×ρ/μ 公式(1)

其中:V—冷却风流速,ρ—空气密度,μ—空气动力粘性系数

20℃时,ρ空气密度 = 1.205;

μ空气动力粘性系数 = 18.239×10-6

则Re ≈220,Re<2000,冷却风为层流。

为了增强对空气的整流效果,蜂窝长度H应大于10~20d,且越大越好。但考虑到加工的难易程度,目前通常选择H=59mm。

由蜂窝整流板吹出的风距板面越近受环境影响越小,风速越稳定,考虑到纺丝组件安装方便,喷丝板外圈喷丝孔距离蜂窝整流板出风面最小距离控制在15mm左右,保证同一丝束中每根丝的吹风环境一致,提高纺丝质量。

导流风道及多孔板

如图2所示,导流风道为渐缩式,空调机组送来的冷却风经气流分配板进入导流风道后,将风转成水平。导流风道通常采用上窄下宽结构,保证风沿风窗长度方向均布吹出。

多孔板对风具有均风和一定的整流作用,多孔板的开孔率决定了冷却风的分布均匀度。开孔率越小,阻力系数越大,整流作用越强。

在侧吹风装置的送风高度区域内为丝束纺程的固化区,此时丝束对风速分布极度敏感。侧吹风窗长度方向上的风速大小的分布变化可以通过改变多孔板上孔的分部和开孔率来实现。对于常规涤纶长丝品种多数情况下采用图5所示(a)D型风速分布,孔的直径和分布为均匀排布,开孔排布如图5(a)所示。这种风型对设备加工要求较高,在整个侧吹风风窗面积上风速稳定均匀,保证丝束品质。对于一些要求冷却长度较长的长丝,如单丝而言,单根丝条较粗,冷却风窗长度较大,D型风的分布不适应,而P型风或腰鼓型风速分布更有利于丝束冷却成型,如图4所示(b)P型风速分布。多孔板的孔径

大小等可按工艺特殊要求进行设计,按孔径、孔分布区域的不同分成2区、3区或4区。图5(b)所示为图4(b)P型风所对应的2区多孔板图。

多孔板的开孔率和加工质量决定了侧吹风窗宽度方向上的横向风速均匀性,有效吹风面积内统一横向上风速极差≤10%。

2.1.3 侧吹风冷却装置的使用效果

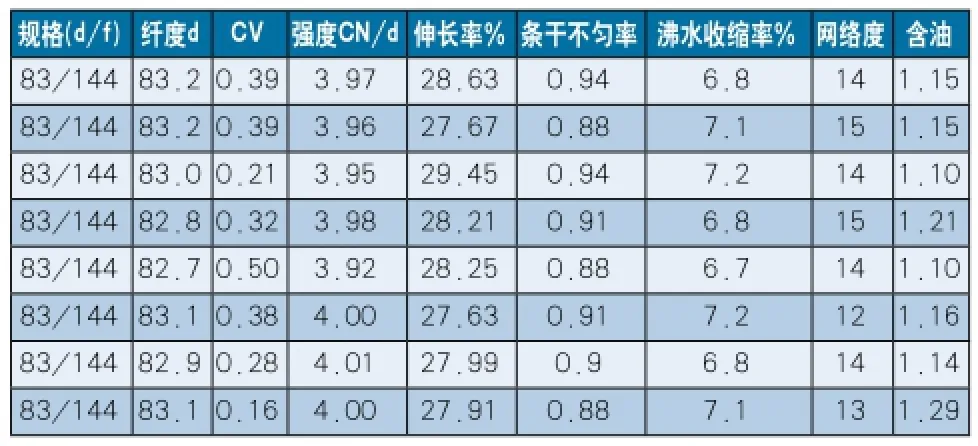

涤纶POY实验机上纺丝的产品性能参数如表2所示。

表2 涤纶POY丝束性能参数

从表中可以看出,对于常规POY纺丝,使用侧吹风装置完全可以达到纺丝指标要求。

2.2 外环吹装置的构成与特点

2.2.1 外环吹风的构成

外环吹风多用于涤纶纺细旦纺丝设备中,每个纺位设有一套环吹风装置,其结构由:水平过滤网—多孔板、风道—导向筒—整流筒(金属丝网筒+多孔筒)—密封垫—升降气缸等组成(见图6)。从空调机组送来的风经由风道及导向筒导流、过滤网过滤、多道多孔板均流分布整理后,由金属丝网和多孔筒组成的整流筒吹出。每套外环吹风装置中的整流筒数量多少由每个纺位的喷丝板数决定,也就是每块喷丝板对应一个外环吹风筒,这与侧吹风冷却装置截然不同。

2.2.2 外环吹风的特点

由于外环吹的风沿径向由外向丝束内吹,风离丝束很近,因此纺丝时冷却风的速度要求较低,加上整个外环吹装置与纺丝箱紧密接触,没有外界环境对未成形的丝束扰动,十分适合用于细旦纤维的纺丝冷却。

水平过滤网

水平过滤网由无纺布和金属网组成,对空调机组送过来净化空调风进一步过滤。为了便于更换,设计为抽屉式,置于整个装置后下方。更换时只需来开“抽屉”,去除金属压网更换无纺布即可。

风道、多孔板和导向筒

针对外环吹风装置结构紧凑空间小,设计了适合外环吹的风道和导向筒,冷却风在风道内进行分配。另外采用三级多孔板加强对送进来的冷却风进行导流和均匀分配,以保证每个出风筒周围风压一致和稳定。

整流筒

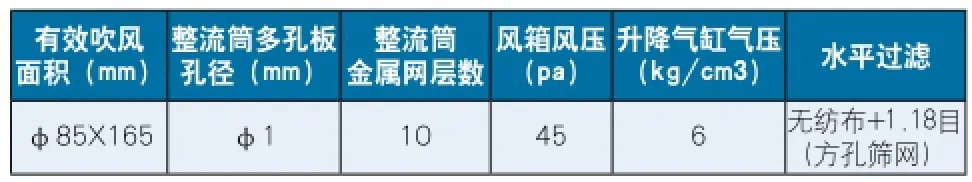

对于外环吹来说,每套环吹风中各个整流筒吹出的风稳定、一致,整流丝网筒的设计及加工质量很重要。为保证环吹风筒风压一定,风阻一定,整流筒由多孔板+金属丝网组合而成(见图7)。风阻在一定范围内与丝束条干不匀率成反比,适当增大阻尼可以获得理性的风压,保证丝束条干的均匀率。通常外环吹风风箱中的风压设定为45pa。以下表3为常规外环吹风装置的参数,表4为常规外环吹风装置纺丝产品指标。

表3 常规外环吹风装置参数

表4 常规外环吹风装置纺FDY产品指标

以上每个卷丝饼经综合定等后,均为优等品。不难看出外环吹风在纺细旦丝方面具有十分显著的优势。

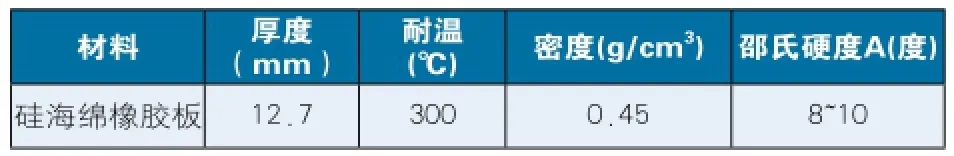

密封与升降器缸

因外环吹风的所放品种单丝纤度较小,且吹风面距纤维很近,冷却风速较低,风室内不能受到环境中任何扰动,因此每个环吹风风筒与纺丝箱之间要求密封良好,密封垫在其中起到重要作用。该密封垫除回弹性能好,满足密封作用外,还要耐高温、使用寿命长。经多次实践后,目前我公司所采用的硅海绵橡胶板参数(如表5)使用效果好,更换周期在一年左右。

表5 硅海绵橡胶板参数

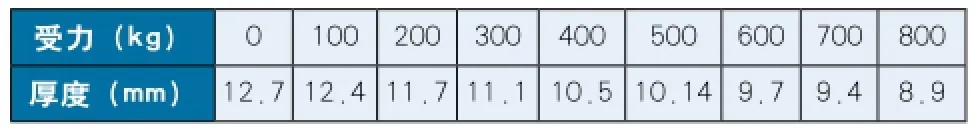

该密封垫的耐压试验结果见表6。

试验件规格:480mmX150mmX12.7mm,压块规格575mmX170mmX10mm的20号钢钢板

表6 硅海绵橡胶板耐压测试结果

外环吹风装置为生头操作方便,由气缸带动升降,整个风箱升降式运行需平稳不倾斜,保证生头后上升风箱与纺丝箱平行,风箱中各个整流筒与箱体完全接触,密封良好。

2.3 侧吹装置与外环吹装置的互换性

为了满足产品市场的需求,方便用户企业更换产品,我们通过尝试并探寻侧吹风装置与外环吹风装置的互换性。使用新型嵌入式底框安装结构(见图8)方便现场安装操作。现场只需将侧吹底板及以上部分移走,将环吹整体直接放入调平即可。且甬道部件通用, 环吹底框结构设计有前踏板以保证操作安全。以最小的变动简化了现场的安装操作。用户根据不同产品选择侧吹、环吹冷却方式随意互换安装。

3 冷却风装置的发展方向

3.1 侧吹风装置的发展方向

随着市场的需求和变化,出现了大位距的双风道侧吹风,总进风在每位的出风口对应两个进风箱中,冯分别吹进两个风阀室,两个高密无纺布过滤抽屉,两个水平多孔板上行至各自的风道腔中,再由过滤整流板网吹出,形成2个完全独立的侧吹风装置。其功能相当于两套侧吹风并在一起,也可称为双胞胎型侧吹风。满足了现在向大位距,高产量,减削耗方向发展的要求。该种侧吹风适用于化纤长丝生产中每位20头以上喷丝板的纺丝生产线,配置双胞胎卷绕头,最大位距可做到1.95m。

大位距、双风道、双风室侧吹风的特点是风速可单独调节,两风室之间的风避免了相互干涉,形成“不同冷却速率的控制系统”,可方便的、均匀的控制丝束中的两种纤维(POY、FDY)的预取向度和品质。由最初用于同一品种的多头纺,继后发展应用于一步法异收缩PET混纤复合纺生产中的新产品上。

为更易获得更多的异纤度的复合产品,各风室还可独立

上油,满足了FDY,POY不同上油位置的工艺要求。图9中的双风道侧吹风应用于异纤复合丝纺丝机中,主要生产涤纶涤纶的复合的ITY纤维。丝束纤度范围为25d~180d,典型品种为138d/120f,纺丝速度3500m/min。一步法异收缩PET混纤复合纺集合了两种不同的工艺路线,实现了POY与FDY同步纺丝,生产的复合纤维具有里立体感强、抗皱等特点。表7为该纺丝产品指标。

表7 138d/120f一步法异纤复合产品指标

3.2 外环吹装置的发展方向

3.2.1 双排外环吹

当每位纺丝头数增加到12头及以上时,若纺丝组件仍单排排布,导致纺丝位距太大,从而失去多头纺降耗的意义。若纺丝组件双排排列可大大缩小纺丝位距,节约投资和能耗。因此研发双排外环吹也势在必行。如图10所示,导向筒座与风向整流筒相接,呈双排交错排列,两排中最近的三个风向整流筒呈正三角形分布,保证每个风筒风压一致。目前已有多个厂家使用,使用效果良好。

3.2.2 一步法细旦混纤复合长丝外环吹

混纤复合长丝是由两种不同原料、不同纤度、不同孔数、不同伸长、不同沸水收缩、不同截面形状、不同取向度的纤维复合而成,其中纺制细旦混纤复合长丝的时候,侧吹风装置就不能达到工艺要求,只能采用外环吹冷却系统。如图11所示,为混纤复合长丝纺丝示意图,1,2有独立的风阀、风道、风箱、上油系统,操作面相对,对应第一纺位,第二纺位的1,2与第一纺位采用背靠背的形式,减少纺丝位之间的位距。此种结构有利于新品种的开发,是未来市场发展的趋势。

4 结束语

冷却吹风装置在整个纺丝过程中起到非常重要的作用,任何一种形式的吹风设备都必需做到为丝束提供最有利的成形条件的同时,又减少对丝束张力的干扰。在此基础上我们会一直在不断地研究中努力向前发展,以适应目前在化纤纺丝行业中不断发展的新形势。在新的经济创新环境中,融入技术创新,优化结构,为企业带来良好的经济和社会效益。

[1] 董纪震 等,合成纤维生产工艺学.北京纺织工业出版社,1981.

[2] 郭大生,王文科编著.聚酯纤维科学与工程.中国纺织出版社,2001.3.

[3] 于丽娜、许睿哲,涤纶长丝侧吹风装置结构探讨.聚酯工业,2013.