大管径定向钻穿越强风化花岗岩设计施工探讨

尤伟星,刘艳东

中国石油天然气管道工程有限公司,河北廊坊065000

大管径定向钻穿越强风化花岗岩设计施工探讨

尤伟星,刘艳东

中国石油天然气管道工程有限公司,河北廊坊065000

某天然气管道在福建漳州采用水平定向钻穿越龙津溪,穿越管径1 016 mm,穿越地层以全、强风化花岗岩为主,且存在球状风化体。阐述了管道定向钻穿越龙津溪设计及施工中的难点,提出了施工风险控制对策。对整个施工过程中包括导向孔、扩孔、回拖等阶段中所采取的导向孔多次试穿、5级扩孔控制钻机扭矩、控制泥浆压力及流量等措施进行了论述,同时介绍了对防腐层损伤管段的处理。最后针对类似地层定向钻穿越施工给出了建议。

强风化花岗岩;穿越;水平定向钻;管道

定向钻穿越软岩层(抗压强度<10 MPa)的设计及施工已较为成熟,而大管径管道长距离穿越强风化花岗岩等硬岩层一直是定向钻穿越技术的难点。由于强风化花岗岩具有抗压强度高、风化不均、球状风化体分布不规律等特点,施工中钻头、扩孔器等钻具易在岩层中发生卡阻、转机扭矩过大等问题,穿越风险较大,选择管道穿越方案需谨慎。由于工期要求,某大型输气管道工程采用定向钻方案穿越龙津溪,穿越地层以全、强风化花岗岩为主,且存在球状风化体。本文以该定向钻穿越工程为例,对定向钻穿越强风化花岗岩层工程项目的设计及施工难点进行分析总结。

1 龙津溪定向钻穿越设计重点

某天然气管道工程在福建省漳州市芗城区附近穿越龙津溪,管径D为1 016 mm,因工期要求,决定采用定向钻方案试穿,定向钻穿越水平长度584.2 m。穿越方案如图1所示。

图1 龙津溪穿越方案示意

穿越管段的出入土角根据穿越地形、地质条件和穿越管径的大小确定,为保证河流两岸坡及河床下管道埋深,确定本次穿越东岸入土角为8°,西岸出土角为6°,穿越管段的曲率半径为1 500 D。

该管道穿越地区地层分布较复杂,上部主要为②层粉质黏土、③层细砂、④-2层卵石,下部主要为⑥层全风化花岗岩,⑥-1层花岗岩球状风化体(孤石),⑦层强风化花岗岩,⑨层微风化花岗岩,岩层风化不均,且存在球状风化体。

定向钻穿越水平段需要在微风化、强风化、全风化花岗岩岩层通过;考虑到穿越规范5.1.4要求[1],最小管顶埋深应大于设计洪水冲刷线以下6 m。因此,河床下管顶最小埋深约为14.6 m。针对复杂地层分布,分别计算从入土点到出土点各穿越段的沿程回拖力、高程、长度、厚度以及经过的地层情况等(见表1),为穿越施工提供参照。

表1 各穿越段地层情况

2 穿越施工难点及风险分析

综合以上地质情况,定向钻穿越龙津溪主要难点及风险如下:

(1)导向孔控向困难。在施工过程中,导向孔需连续穿越黏土层,砂层,微风化、强风化、全风化花岗岩岩层,且中间还存在球状风化体,地层软硬变化较大,导向孔施工时在软硬交界面难以控制钻杆角度[2],特别是由砂层钻进至岩层过程中,钻孔轨迹很难保证圆滑。施工过程中需加强施工勘察,重点勘察球状风化体的分布位置[3],尽量躲避球状风化体分布区,并严格控制钻进速度,加强洗孔,保证钻孔圆滑。

(2)钻杆严重磨损、卡阻和断裂风险。定向钻穿越⑨层微风化花岗岩约32.5 m,该层花岗岩抗压强度达到120 MPa,定向钻穿越强度较高的硬岩时扩孔扭矩大,钻具磨损较为严重,易造成钻杆应力疲劳,钻杆断裂的风险性增大;定向钻穿越⑥层全风化花岗岩、⑦层强风化花岗岩共约190 m,岩体破碎且存在球状风化体,在扩孔过程中遇到孤石及大粒径卵砾石,扩孔器难以破碎,钻屑粒径大,对钻具磨损严重,而且极易出现钻头跑偏、卡钻、钻杆断裂问题。施工过程中需严格控制扩孔次数和级别,严禁扩孔及管道回拖过程冒进;并根据泥浆携带泥渣情况,加强泥浆流量、黏度及洗孔措施控制,严格控制钻进速度等参数[4]。

(3)管道回拖卡阻风险。穿越地层软硬不均,上部为黏土层及砂层,下部为岩石层,在多级扩孔时扩孔器易下沉,形成S型曲线,导致整个孔产生台阶,回拖时在此位置容易发生管道卡阻现象,管道回拖难度加大。应在扩孔后进行孔质量测试或试回拖,减小施工风险。

(4)孔壁塌孔风险。定向钻需穿越两岸细砂层及中砂层,根据地质资料,细砂层及中砂层均为松散~稍密地层,D 1 016 mm管道需扩孔至1 500 mm以上,孔壁稳定性差,在扩孔过程中极易形成塌孔,钻屑堆积在孔底,使得管道回拖时管壁与孔壁摩阻增大,管道回拖力加大。应加强泥浆配置和测试管理,保证泥浆质量。

(5)泥浆工艺要求高。穿越地层既有黏土、粉土、砂层,又有高硬岩石、碎石。因此要求泥浆一要有良好的流变性,岩石钻屑粒径较大,应保证有较强的携带钻屑的能力[3];二要有较低的摩擦系数;三要有较强的护壁作用。

3 定向钻穿越施工

龙津溪定向钻采用FDP660钻机施工,主管施工为2014年1月25日-4月27日,工期3个月,其中导向孔施工2个月(1月25日-3月17日),扩孔及回拖1个月。以下结合施工情况进行分析。

3.1导向孔施工阶段

导向孔曲线是否圆滑决定了后续扩孔回拖的成败,由于球状风化体的存在,在钻头钻进时,一旦遇到球状风化体,会发生钻机扭矩异常增大,或者钻头跑偏等情况。本工程导向孔施工共进行5次尝试,前4次均由于钻头跑偏,设计曲线偏离过大而失败,施工显示强风化花岗岩中可能存在球状风化体,硬度较大,影响钻头钻进。前4次钻孔受阻情况见表2。

表2 龙津溪导向孔试穿施工受阻情况

由上述可知,每次钻头停止位置不同,显示出球状风化体分布呈随机性。导向孔施工过程中在遇到球状风化体后,应采取变换穿越曲线平面及纵向位置的方式进行试穿调整,并结合扭矩、泥浆压力等判断球状风化体的位置、大小等情况[6],再结合施工勘察进行及时调整。最终的施工导向孔曲线如图2所示,与设计曲线相差不大,经分析,施工误差基本满足穿越施工规范要求[7]。

图2 定向钻导向孔曲线对比

3.2扩孔阶段

大管径定向钻穿越扩孔次数较多,在后期扩孔时容易产生扭矩大、钻杆断裂等风险。针对此情况,本工程定向钻穿越采用5级扩孔工序,分别为30 in(1 in= 25.4mm)板式+36 in板式+42 in板式+50 in板式+ 54 in板式。不同扩孔孔径钻机扭矩如图3所示,本工程扩孔阶段钻机扭矩除个别点以外,基本在50kN·m以下,满足最大扭矩(50 kN·m)控制要求。

图3 扩孔阶段扭矩

根据各扩孔阶段扭矩分析,扭矩峰值大多在44~50 kN·m,主要集中在第29~31及43~44根钻杆,即距出土点约310 m附近,为全风化花岗岩及强风化花岗岩交界面位置;以及距出土点约400 m附近,为全风化花岗岩与黏土层交界面位置。因此,不同岩层交界面位置为扩孔洗孔的重点,在扩孔及回拖时,应对此种位置密切监测施工数据,并可进行反复扩孔及洗孔,保证钻孔圆滑,避免台阶状态出现[8]。

3.3回拖阶段

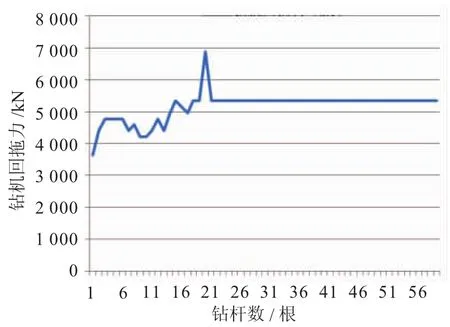

回拖时钻机回拖力的大小反映了扩孔洗孔的质量。本工程回拖施工较为顺利,但回拖力较大,图4为钻机回拖力曲线。

由图4可知,钻机最大回拖力为5340kN,扭矩控制在15 kN·m。根据GB 50423-2007《油气输送管道穿越工程设计规范》,算得回拖力F=3 480 kN。因此实际回拖力比计算回拖力大50%左右,表明扩孔曲线圆滑型较差,钻孔内有一定的钻屑堆积。

3.4泥浆参数控制

3.4.1泥浆配比

在硬岩层中穿越,要求泥浆具有高黏度、高携带性[9],同时又确保一定的流动性,在硬岩层中钻具磨损较严重,要求泥浆又具有良好的润滑性;冷却性[10]。本工程泥浆配比采用NaOH(0.3‰)+Na2CO3(0.3‰)+CMC(0.6‰),CMC主要起到提黏及降失水的作用,当扩孔外径<50 in时,扩孔时泥浆黏度在95~100 s,当扩孔外径≥50 in时,扩孔、洗孔及回拖时泥浆黏度控制在120~130 s。

图4 管道回拖阶段钻机回拖力

3.4.2泥浆压力及流量控制

破碎岩层中钻屑粒径较大,需要尽量增加泥浆压力及流量,确保钻屑能够及时被带出地表。扩孔阶段的泥浆压力控制在9 MPa,管道回拖阶段控制在7 MPa,泥浆流量3.6~4.4 m3/min。表3为扩孔阶段所需泥浆排量,由表3可知,当扩孔外径<50 in时,实际泥浆排量均大于计算值;当扩孔外径为54 in时,实际泥浆排量小于计算值,表明施工时泥浆排量略显不足,应适当增加泥浆排量,以利于孔底钻屑的带出。

表3 扩孔阶段泥浆排量计算

龙津溪定向钻主管于2014年4月27日回拖完毕,回拖过程较为顺利,但管道回拖力较大,主管防腐层发生损伤。后采用开挖方式对存在漏点的部分管段进行了补伤,并对管道进行漏磁内检测和外防腐层检测及评估,在管道增加牺牲阳极等措施后,评估结果认为管道可安全运行。主管防腐层的损伤表明,定向钻穿越强风化花岗岩地层,仍然存在较大的安全风险。

4 结束语

在强风化花岗岩层中进行大管径的定向钻穿越施工,需要合理的穿越地层设计,充分预估穿越施工风险,并在施工中采取相应的解决措施。对类似地层定向钻穿越给出以下几点建议:

(1)加强施工勘察,掌握穿越地层地质特性。强风化花岗岩具有风化不均以及球状风化体分布不规律的特点,地层分布差异性较大。在设计阶段应加强穿越方案风险论证分析,提前预估穿越难点,并在施工阶段重点针对部分高风险地段开展施工勘察,尽可能确定球状风化体分布情况。

(2)在含球状风化体的花岗岩中施工,应重视导向孔穿越施工。龙津溪主管导向孔穿越失败了多次,其中均可能遇到了球状风化体,施工中应重点加强导向孔过程中的钻机扭矩等参数控制,发现扭矩过大时(超过50 kN·m),及时调整导向孔位置及方向。

实践证明,在合理分析地质资料,充分预估穿越风险,合理组织施工的情况下,此次强风化花岗岩定向钻穿越为一次较成功的尝试。

[1]GB 50423-2007,油气输送管道穿越工程设计规范[S].

[2]张金宝,李强超.山东白马、吉利河1 310 m岩石层定向钻穿越施工[J].石油工程建设,2011,37(1):47-49.

[3]曾权信,曾嘉荣,张化俏.花岗岩球状风化的工程勘察和处理措施探讨[J].广州建筑,2013,41(3):32-34.

[4]王海,赵宏生.定向钻穿越破碎岩层和断裂带的施工技术[J].石油工程建设,2011,37(6):41-44.

[5]楼岱莹,尹刚乾.福建东西溪硬岩定向钻穿越施工[J].石油工程建设,2009,35(4):32-33.

[6]侯学瑞,洪启林,李珍,等.长沙湘江管道穿越的设计与施工[J].石油工程建设,2009,35(3):59-62.

[7]GB 50424-2007,油气输送管道穿越工程施工规范[S].

[8]陈周,冉永红,尤伟星,等.大口径管道定向钻穿越复杂地层的设计与施工[J].油气储运,2012,31(1):33-35.

[9]罗洋.南疆利民工程叶尔羌河定向钻穿越方案的确定[J].油气田地面工程,2013,32(7):109.

[10]李德选,王雪强,王军卫,等.地质条件对定向钻穿越的影响与应对措施[J].油气储运,2012,31(3):175-177.

Study of Design and Construction in L arge Diameter Pipeline Crossing Strong Weathered Granite with DirectionalDrilling

YOU Weixing,LIU Yandong

China Petroleum Pipeline Engineering Corporation,Langfang 065000,China

In the project of a certain natural gas pipeline crossing Longjinxi River in Zhangzhou City,Fujian Province,with horizontaldirectional drilling(HDD),the pipeline diameter is 1 016 mm.The crossing strata consist mostly of completely or strongly weathered granite,and also spherical weathered granite.The article expounds the difficulties in the design and construction of Longjinxi River HDD crossing project,and proposes construction risk control measures,including several trial drillings of pilot hole,five times of expanding hole,controlling drilling machine torque,slurry pressure and flow rate. Also it introduces the treatment of damaged pipe section coating.Finally,it gives some suggestions for HDD crossing in similar strata.

strong weathered granite;crossing;horizontaldirectionaldrilling;pipeline

10.3969/j.issn.1001-2206.2016.05.017

尤伟星(1981-),男,河北张家口人,工程师,2005年毕业于武汉理工大学土木工程专业,现从事油气管道穿跨越设计工作。

Email:349922860@qq.com

2016-03-12