橡塑机械大型离心复合冷硬铸铁辊筒质量控制与分析

李红静,武经文

(大连橡胶塑料机械有限公司,辽宁 大连 116036)

橡塑机械大型离心复合冷硬铸铁辊筒质量控制与分析

Quality control and analysis of rubber and plastics machinery large centrifugal composite chilled cast iron roller

李红静,武经文

(大连橡胶塑料机械有限公司,辽宁 大连 116036)

阐述了橡塑机械大型离心复合冷硬铸铁辊筒的应用范围,从辊筒结构形式、材料及化学成分等影响质量的因素出发,分析了相应的检验方法与质量控制措施。

橡塑机械;大型;离心复合冷硬铸铁辊筒;质量控制;分析

橡塑机械大型离心复合冷硬铸铁辊筒(以下简称辊筒),一般指直径大于800 mm,标记为HTLGLF(LF为离心复合),多用于压延机产品。

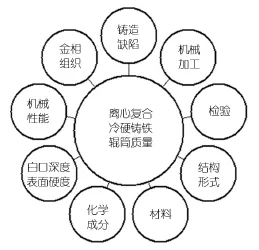

影响辊筒质量的因素主要有:轧辊的结构形式、材料、化学成分、白口深度及表面硬度、机械性能、金相组织、铸造缺陷、机械加工、检验等(如图1),因此控制辊筒的质量,就从这些因素入手进行分析,具体如下。

图1 影响辊筒质量主要因素

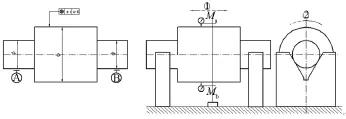

1 辊筒的结构形式特点与材料

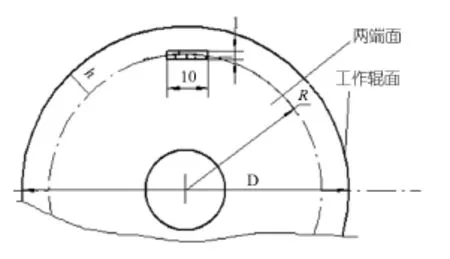

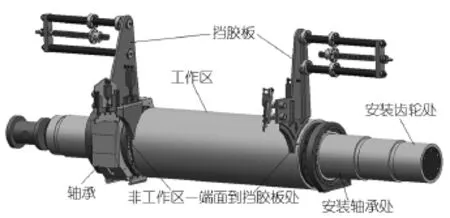

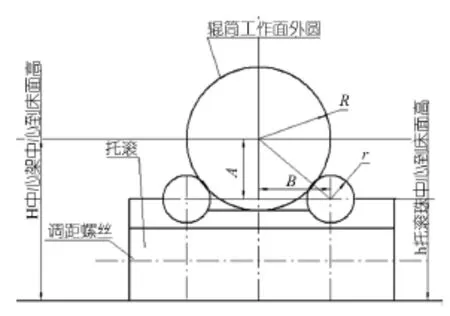

辊筒的结构形式如图2所示,此结构具有一定的机械强度和刚性,有较高的硬度及耐磨性能和耐化学腐蚀性能,采用大R圆根可以消除局部应力的集中,周边钻孔具有良好的导热性能。辊筒的材料为含有铬、镍、钼合金的冷硬铸铁。

图2 辊筒结构示意图

2 技术要求

辊筒的技术要求主要有化学成分、白口深度和表面硬度、机械性能、金相组织、铸造缺陷、机械加工和检验等。控制辊筒质量,多以控制这些技术参数来实现,每根辊筒都应作化学成分、抗拉强度、球化率分析,弹性模量及抗弯强度分析作抽检,抽检的原则为:在原材料和生产工艺稳定的条件下,定期抽检,抽检量为每生产100根辊筒,抽检3次。

2.1 化学成分

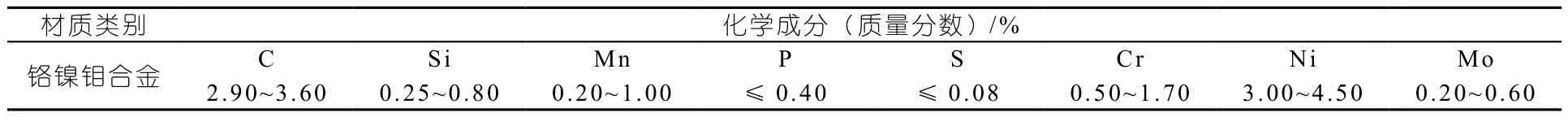

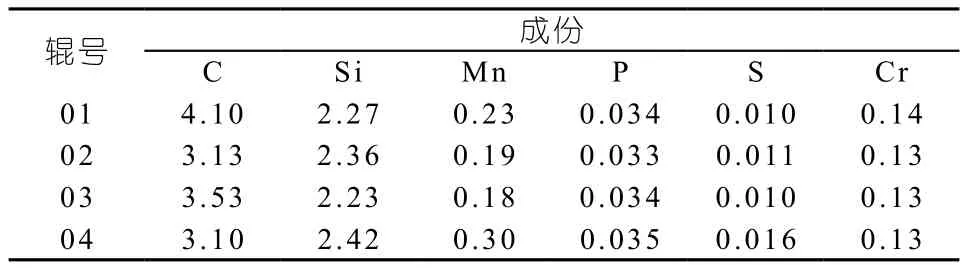

辊筒的主要化学成分应如表1所示。

表1 辊筒化学成分

2.1.1 化学成分检验

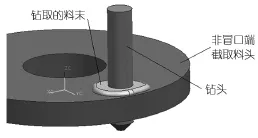

2.1.1.1 化学成分分析试样的截取

在铸造出的辊筒非冒口端截取一片料头,按图3所示,用钻头钻取少许粉末,作为化学成分分析试样。

图3 化学成分试样截取图

图4 白口深度测量原则示意图

2.1.1.2 化学成分检验

将所取得的化学成分试样,送交化学成分分析室进行检验、分析。如表2是检验压延机四根辊筒的主要化学成分实例。

表2 辊筒化学成份检测表

2.1.1.3 化学成分分析

由表2实例可以看出,四个辊筒的Si含量高、Cr含量低,二根辊筒的Mn含量低,P 、S的化学成分含量符合标准要求。

2.1. 2 化学成分质量控制

化学成分与辊筒的铸造工艺、炉料成分配比等因素有关,且合金冷硬铸铁的含碳量和含硅量较高,易残留硅砂等不溶性杂质,使得Si含量高,影响辊筒质量。

因此辊筒铸造时应严格控制生铁、硅砂等铸造用炉料配比质量,调整Si、Cr、Mn的含量,才能控制辊筒的化学成分质量。

2.2 白口深度及表面硬度

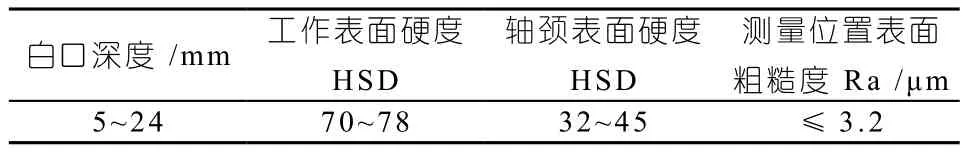

辊筒的白口深度、表面硬度和测量位置表面粗糙度如表3所示。

表3 白口深度、表面硬度和测量位置表面粗糙度

2.2.1 白口深度的检验

2.2.1.1 白口深度检测原则

如图4所示,自辊筒工作辊面向圆中心目测到第一群灰点到中心的距离为半径R,作长度为10 的圆弧,其宽度为1,如该圆弧带内有三个以上(不包括三点)灰点时,以圆弧带的中心到工作面的距离h为该处的白口深度,图中D为辊筒直径。

2.2.1.2 白口深度的判定方法

按照图5 所示,取白口深度=2h(h为复合线到

3

辊面的距离)来判定;或者按照图6,在辊筒端面上,沿圆周任意方向成90°的位置各测量四点,取其算术平均值,作为白口深度数值。

2.2.2 表面硬度的检验

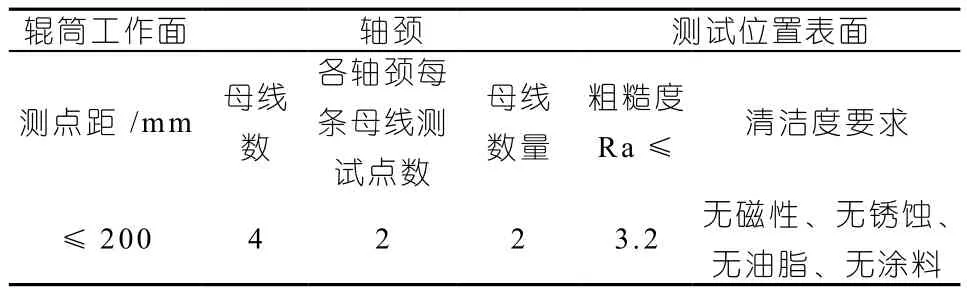

采用肖氏硬度计,硬度要求、测量位置表面粗糙度等如表4所示。

表4 表面硬度及测试位置表面粗糙度与清洁度

2.2.2.1 工作面硬度的检验

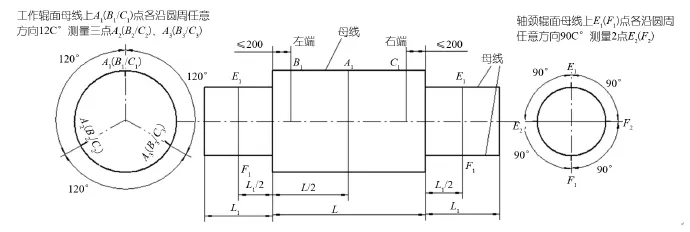

如图7,在工作面上一条母线的中部和两端面≤200处测量三点(A1、B1、C1),每点沿圆周的任意方向成120。处测3点,四条母线测量的点取其算术平均值。

图6 白口深度测量判定示意图

图7 辊筒硬度检验示意图

2.2.2.2 轴颈表面硬度的检验

两端轴颈的一条母线中部的一点E1(F1),沿圆周的任意方向成90。处各测量2点(如图7),二条母线测量的点取其算术平均值。表5为测量压延机四根辊筒表面硬度实例。

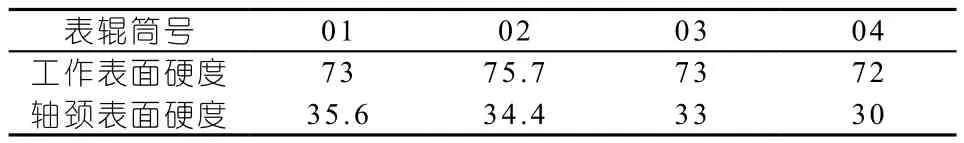

表5 辊筒表面硬度检测表(均值) HSD

表6 轴颈抗拉强度与弹性模量

由表5可以看出,除04号辊筒轴颈表面硬度略低外,其余表面硬度均符合标准要求。

2.2.2.3 表面硬度质量控制

对于硬度不达标的辊筒,应根据其使用性能进一步确定是否可以让步放行使用,如不允许使用,辊筒则要报废。

2.3 机械性能

主要检验抗拉强度、弹性模量及抗弯强度。

2.3.1 抗拉强度与弹性模量

轴颈的抗拉强度与弹性模量如表6所示,使用万能材料试验机检测(抗弯强度数值略)。

2.3.2 试样的截取

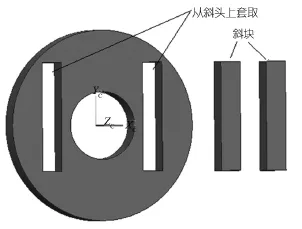

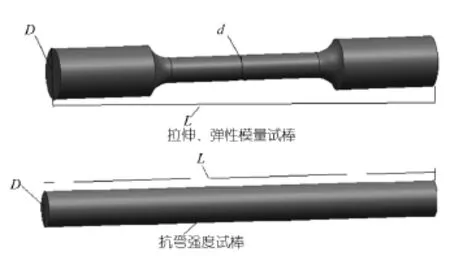

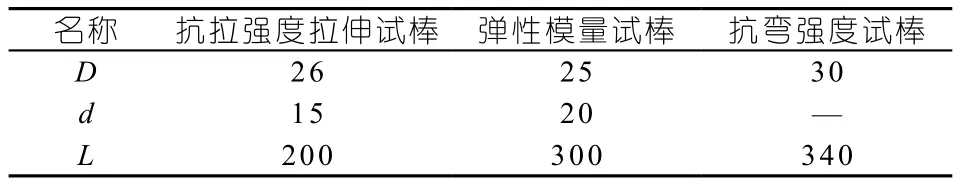

使用辊筒实物非冒口端截取的料头,按图8所示截取出两个料块,将料块车成图9所示的抗拉强度拉伸试棒、弹性模量试棒及抗弯强度试棒。试棒的尺寸如表7所示。

图8 料块截取示意图

图9 试棒示意图

表7 试棒尺寸

表8 石墨分类及示意图

2.4 金相组织检验

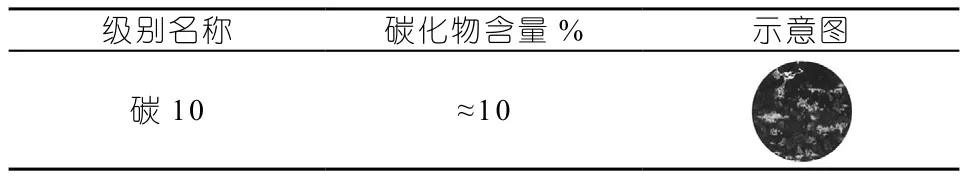

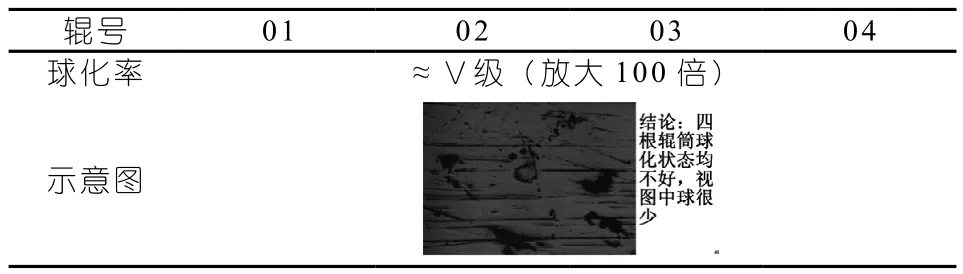

轴颈球化率不低于Ⅴ级,碳化物含量不大于10%,如表8、表9所示。

表9 碳化物数量分级及示意图

表10 辊筒金相组织球化率检测表

2.4.1 金相组织分析用试样

用做完抗拉强度试验的试块切取并制作试样,试样的尺寸以面积400 mm2,高度15~20 mm为宜,如图10。

为能够显示清楚的组织结构,试样的试面需经过磨平、抛光和浸蚀处理。

2.4.2 金相组织检验

使用金相显微镜对试样进行金相组织检验,检测其球化率、碳化物。如表10为测量压延机四根辊筒金相球化率例子,可以看出这四根辊筒的球化率均不好,图中球很少。

图10 金相检验试样

图11 辊筒各部位示意图

2.4.3 金相组织质量控制

辊筒的金相组织与辊筒的铸造工艺、热处理温度等因素有关,因此控制辊筒金相组织,首先要消除不利因素的影响。

2.5 铸造缺陷

2.5.1 辊筒铸造缺陷

(1)辊筒工作区及辊筒轴颈安装轴承处表面均不应有气孔、砂眼和疏松等缺陷,辊筒工作面不允许有肉眼可见的色差及石墨孔存在,辊筒各部位如图11所示;

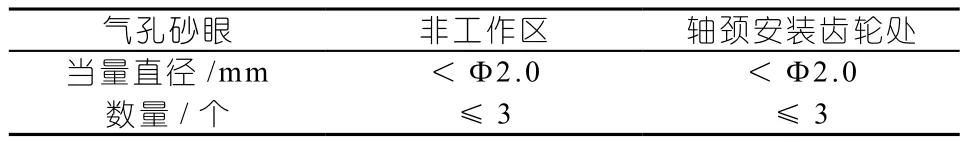

(2)辊筒非工作区及辊筒轴颈安装齿轮表面允许的铸造缺陷如表11所示;

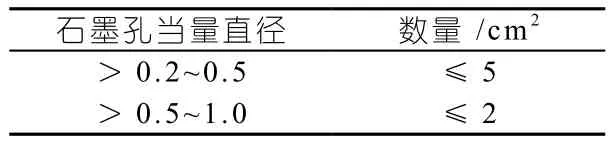

(3) 辊筒轴颈部位允许的石墨孔大小如表12所示。

表11 辊筒非工作区、轴颈安装齿轮处铸造缺陷

表12 轴颈部位石墨孔

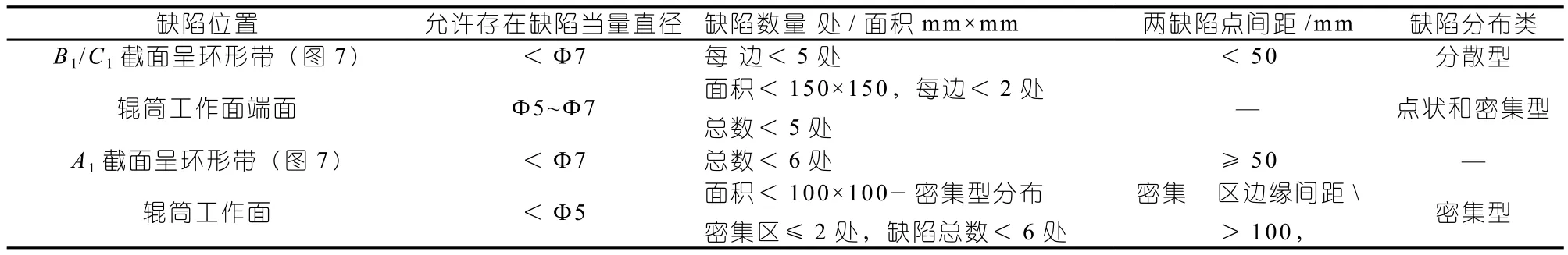

(4)辊筒结合层部位允许的缺陷大小如表13所示。

2.5.2 辊筒的检验

(1)辊筒的工作区、非工作区、轴颈表面缺陷采用目测、尺量的方法进行检验;

(2)辊筒内部外层和结合层应进行超声波探伤检测。

(3)缺陷的处理 先对缺陷进行判断,对可以调借、铲挖补焊的缺陷,应进行调借加工和进行补焊,对不符合标准又不可调借、补焊的缺陷,按照废品进行处理。

表13 结合层缺陷

2.6 机械加工

2.6.1 辊筒粗加工余量及表面粗糙度

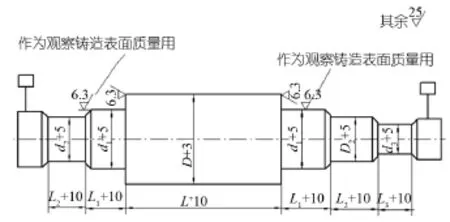

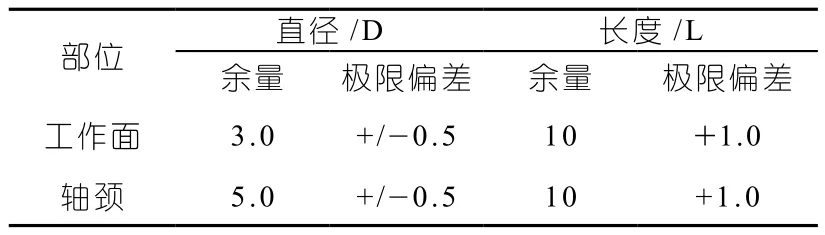

1 辊筒粗加工余量及表面粗糙度见图12,极限偏差如表14所示。

图12 辊筒粗加工留量示意图

图13 千分尺测量示意图

图14 卡钳测量示意图

表14 辊筒粗加工余量及极限偏差 mm

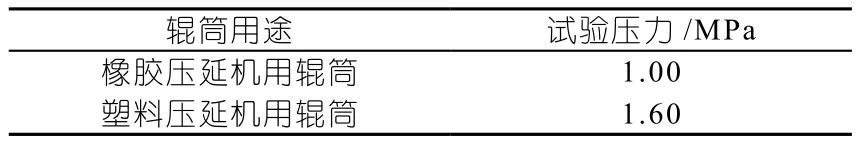

表15 压延机辊筒试验压力

2.6.2 辊筒的精度等要求

辊筒的重量较大一般都>10 t,辊筒的长度都很长一般≥5 m,工作面表面粗糙度Ra≤0.4 μm,轴颈表面粗糙度Ra≤1.6 μm,内孔表面粗糙度要求Ra≤25 μm,辊筒外圆形位精度要求高,一般≤6级,因此需要选择加工能力相适应的机床,才能满足这些要求。

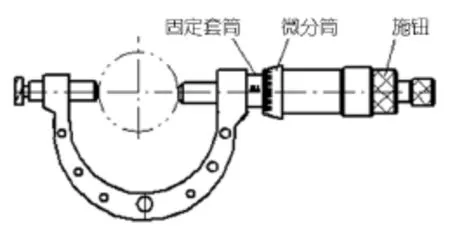

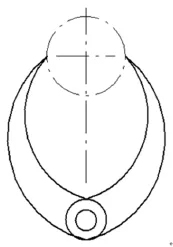

2.6.3 辊筒外圆尺寸的检测

机械加工时,先用千分尺检测试切出的各外圆直径尺寸,后用卡钳跟踪测量各外圆的尺寸,千分尺和卡钳测量见图13、14示意图。

2.6.4 辊筒同轴度的调整

同轴度是辊筒的重要技术指标之一,同轴度加工的好坏,直接影响着辊筒质量,因此加工时为保证辊筒的同轴度要求,需要将辊筒中心与中心架的中心调整一致。如图15所示通过调整托滚上的调距螺丝,带动滚珠左、右移动,从而使得辊筒中心实现上、下移动来实现。其中,中心架的中心高H与辊筒半径之差,就是辊筒中心需要抬起的高度。在实际操作中,计算尺寸A和B,尺寸 A是辊中心到托滚滚珠中心的距离(A=H-h),尺寸B是调距螺丝调整使滚珠沿水平方向

移动的距离(B可以通过A和R及算出)。

图15 调整辊筒中心高示意图

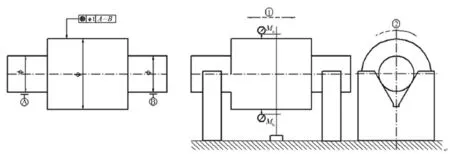

2.6.4.1 辊筒同轴度的检测

辊筒加工后对其同轴度的检测,采用测量径向尺寸变动量法,如图16所示。将辊筒两端等径轴颈放置在两个等高的V铁上,两个测微仪分别在铅垂截面上调零,沿辊筒公共基准轴线A-B轴向移动测量若干个截面,读取各截面位置上对应点的读数差值| Ma-Mb|,再转动辊筒按上述方法在若干个截面上测量,取各个截面上读数差中最大值(为绝对值)作为辊筒的同轴度误差值。

图16 公共基准轴线A-B上辊筒同轴度的检测

2.6.5 辊筒压力

辊筒机械加工后,需要做压力试验,压力一般要求保持15 min以上不得有渗漏。辊筒的试验压力如表15所示。

2.6.5.1 压力试验

利用轧辊两端紧固端盖的螺纹孔,两端各用螺丝紧固一试压用的压盖,其中一个为盲盖,一个为带通水螺纹管的压盖,将辊筒自然放置于试压区专用水泥槽内,用木制的“V”型块作支承,用压力表直接测量压力;

2.6.5.2 质量控制

用目测观查压力及轴颈渗漏情况,如产生渗漏,应对轴径进行堵渗修补,修补后再进行试压,压力试验合格后,需将辊腔内的介质(水或其他)空干或吹干,避免因辊内残留有水份等介质,影响轧辊的使用性能。

综上所述,离心复合冷硬铸铁辊筒的加工工艺过程概括为:离心铸造→机械加工→压力试验,辊筒的质量检验也遵照此顺序进行,通过采用合适的检验方法和处理手段,消除了铸造缺陷、化学成分及白口深度和表面硬度、机械性能、金相组织、机械加工等因素的影响,有效地控制、提高了辊筒质量。

[1] 《机械加工工艺手册》,机械工业出版社,1992年,第二版.

[2] 《橡胶机械设计》,山东化工学院,1994年.

[3] 《机械设计手册》,化学工业出版社,2004年,第一版.

[4] 《UG NX4.0中文版零件设计》,清华大学出版社,2007年第一版.

[5] GB/T 13298--91 金属显微组织检验方法,中国标准出版社,1992年第一版.

[6] HG/T 3108--2012 冷硬铸铁辊筒,化学工业出版社,2013年第一版.

[7] GB/T 9441 球磨铸铁金相检验,中国标准出版社,2010年第一版.

(R-03)

TQ330.73

1009-797X(2016)22-0069-06

B DOI∶10.13520/j.cnki.rpte.2016.22.022

李红静(1973-),女,副高,本科,主要从事冷加工工艺方面工作。

2016-10-17