现行工业制取硫酸工艺冷却水系统节能探讨

傅俊峰 张建康 肖飞 杨永利 周健

摘要:目前现行冶金行业制取硫酸过程中能耗普遍偏高,特别是吨酸电耗普遍高于新国标,文章探讨了一种制取硫酸过程中冷却水系统的节能方法,该方法从工业硫酸生产工艺入手,分析造成冷却水系统耗电高的原因,并通过技术手段进行节能改造,消除高电耗产生的原因,达到标本兼治的目的。

关键词:现代工业;制取硫酸工艺;冷却水系统;高电耗原因;节能技术 文献标识码:A

中图分类号:S210 文章编号:1009-2374(2016)23-0088-02 DOI:10.13535/j.cnki.11-4406/n.2016.23.042

1 概述

硫酸的制取方法分为亚硝基法和接触法。亚硝基法又分为铅室法和塔室法,亚硝基法最基本的特征是借助于氮氧化物完成SO2氧化成酸的反应。目前制取硫酸主要是用接触法。接触法的基本原理是应用固体催化剂,以空气中的氧直接氧化SO2。其产生过程主要包括以下五个方面:原料气的制备;烟气的净化和干燥;SO2转化;SO2的吸收;尾气回收和污水处理。

二氧化硫的制备:2ZnS+3O2=2ZnO+2SO2

二氧化硫的转化:2SO2+O2=2SO3

二氧化硫的吸收:SO3+H2O=H2SO4

可以发现,在硫酸的整个生产过程中伴随着大量化学热的产生,并且烟气的净化和干燥阶段会使用电除雾器,也会产生大量的发热,这些热量通常通过冷却水系统带走并向环境中排放。

2 某8万吨制酸系统

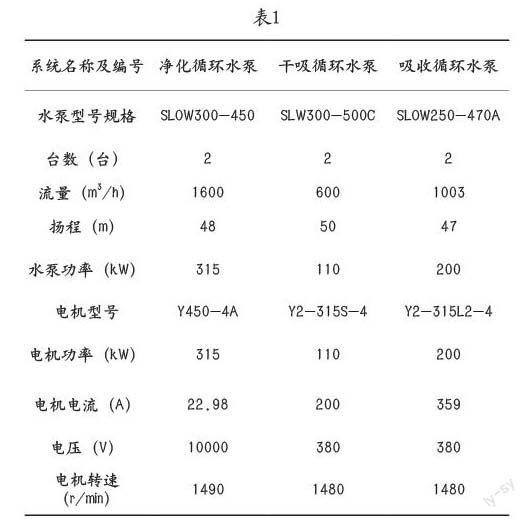

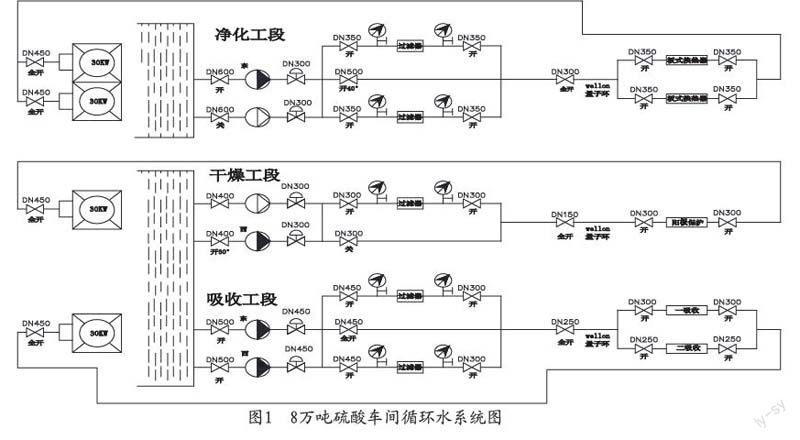

以某8万吨制酸系统为例,该系统配备了三套循环冷却水系统,主要用电设备集中放置在循环水泵站,设备参数及系统示意图如图1所示:

2.1 水泵、电机参数

2.2 系统示意图

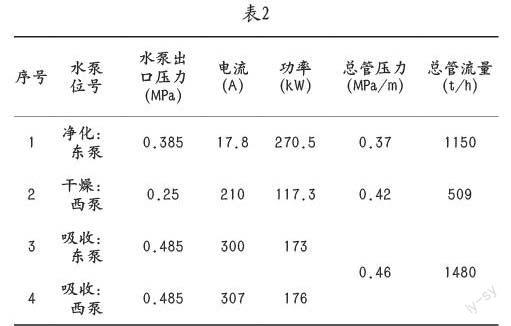

在系统中安装高精度压力表及在线能耗统计系统,对系统运行数据详细记录,经过一个月时间统计,系统实际运行状况如下(平均值):

净化系统:1台净化循环水泵+2台板式换热器+2台冷却塔

干燥系统:1台干吸循环泵+1台阳极保护换热器+1台冷却塔

吸收系统:2台吸收循环泵+2台吸收换热器+1台冷却塔

总运行时间:350天/年,24小时/天

3 节能设计

根据设计产能负荷及系统配置模式,循环冷却水系统运行工况根据系统实际需要及水泵、管路特性进行调节确定,从管理上能够达到一定的系统节能目的,但从系统整体耗能情况分析,认为该系统仍存在“低效率、高能耗”现象,主要表现在以下方面:(1)水泵的实际运行效率较低,一方面由于汽蚀条件对长期运行泵的影响,使性能与效率都在衰减,另一方面和水泵与系统匹配有关,水泵偏离设计工况运行,偏离高效区,使其实际运行效率低于出厂额定效率,处于不经济运行状态;(2)当前运行的循环水系统的管网特性与泵本身的性能不相匹配,在流体输送过程中存在闭阀调节阻力,由此将增加了流体输送过程中的无效能耗,并传递至水泵使其能量的利用效率不高;(3)由于系统运行工况不是最佳状态,整个系统的能量平衡效应不高,需量身制定合理工况,通过调试并配置优化,最终消除无效能耗,使系统处在优良状态下运行。

目前运行情况及能耗分析认为,该系统可从系统运行流量、管路阻抗、水泵运行效率三方面都造成了能耗偏高,解决方案如下:(1)对系统运行流量进行调试,在车间工艺技术人员的配合下,对每条用水线路都进行了细致调试,最终测试出了最满意的用水流量范围;(2)对系统中阻力偏高的阀门,换热设备及水处理设备进行了更换,将系统阻力降低到了合理范围;(3)根据合理的流量范围和阻力范围,选择高效率的水泵进行替换原有水泵,一方面该水泵在设计区工作平滑噪音小,另一方面水泵在设计区效率达到最高。

经过这三方面的节能改造后,三套循环水系统的能耗都降低了30%以上,利用先前所装的同一套能耗统计系统,在不改变原有硫酸产量的情况下,统计数据如下:

按该生产系统年运行360天,每天24小时计:

年节约用电(59.5+55.6+88.1+109.4)×360×24=2700864度

该8万吨制酸系统吨酸耗电可以降低2700864÷80000=33.7kW,该系统吨酸耗电也由原来的近170kW/t降低到了约140kW/t,生产车间对效果十分满意,准备在全厂推广该节能技术。

参考文献

[1] 刘少武,高庆华.硫酸工业节能测算与技术改造[M].北京:化学工业出版社,2013.

作者简介:傅俊峰(1982-),男,浙江金华人,供职于浙江科维节能技术股份有限公司,研究方向:工业系统综合节能。

(责任编辑:王 波)