国产800MPa级超高强度调质钢工艺研究

周 林,廖 均

(中国水利水电第三工程局有限公司,陕西省西安市 710016)

国产800MPa级超高强度调质钢工艺研究

周 林,廖 均

(中国水利水电第三工程局有限公司,陕西省西安市 710016)

通过呼和浩特抽水蓄能电站应用实例,对WSD690E钢材料的进厂检验、冷加工的卷板试验、焊接材料的比选、焊接性及焊接工艺试验、实体工程质量控制等方面进行了全面的施工技术研究,以了解700MPa级以上超高强度调质钢的热敏感性、淬透性、焊接性、冷加工性与普通钢的区别,探索用超高强度调质钢制造引水压力钢管的工艺方法和参数,解决小径厚比厚壁压力钢管瓦片冷卷和焊接的施工技术难题,推动国产高强钢及配套焊接材料在水电站的应用。经两年半的运行实践证明,该工程质量优良,安全可靠。经研究成果经鉴定专家委员会会议评审,达到了国内领先水平,可为类似工程施工提供借鉴。

施工技术;工艺研究;试验比较;调质钢;国产高强钢;压力钢管;制造安装

0 引言

钢结构工程中,采用高强钢相对于普通钢而言,可以减少钢材的用量,从而减少焊接材料消耗及施工工作量,可以减少矿产资源消耗,符合“效益优先型”“资源节约型”“环境友好型”的产业发展方向[1],并且使得成型、组装、起吊、运输更加容易,从而带来显著的经济和社会效益,并被越来越广泛的采用,也是钢结构工程发展和进步的必然趋势[2]。国内水工钢结构高强钢应用已有近半个世纪的历史,国产600MPa级高强钢在20世纪90年代由于三峡工程的推动,在国内水电站引水压力钢管制造中被广泛应用[3]。但700MPa及以上级别的超高强度调质钢钢板一直依赖进口,仅在河南宝泉抽水蓄能电站的钢支管中使用了少量的800MPa级超高强度调质钢[4]。为推动超高强度调质钢及其相应焊接材料的国产化和在水电站压力钢管中的应用,呼和浩特抽水蓄能电站引水压力钢管工程的钢板及配套焊接材料全部采用国产产品。针对超高强度调质钢加工工艺的研究现状及存在的问题,以西龙池抽水蓄能电站中已掌握的日产SUMITEN780钢的施工经验为基础,进行WSD690E钢的材料性能分析、配套焊材的比选、焊接工艺评定、实体工程质量控制等研究,为类似工程提供借鉴和参考。

1 应用工程概况

呼和浩特抽水蓄能电站地处高寒的内蒙古大青山地区,共安装4×300MW可逆式水轮(水泵)/发电(电动)机组。采用分组供水,两条输水道均采用三平两斜的布置方式,在下平段设岔管。调压井出口至厂房上游墙间采用地下埋藏式引水压力钢管引水。钢管壁厚18~66mm,直径2000~5400mm,钢管制造安装总量14355t,共用3种钢板,其中,用WSD690E钢制造钢管3645t,管壁厚度30~66mm,共17个规格。该钢种是国内专为水电站引水压力钢管研发的800MPa级超高强度调质钢,也是首次在国内电站压力钢管制造的实体工程中大规模应用。钢管设计遵循《水电站压力钢管设计规范》(DL/T 5141—2001),钢管制造安装执行《水电水利工程压力钢管制造安装及验收规范》(DL/T 5017—2007)。

表1 WSD690E钢板的力学性能

表2 WSD690E钢板的化学成分 %

2 WSD690E钢的材料性能分析

2.1 钢板机械性能与化学成分

对到货钢板按GB/T 2975的规定抽取了105组样品,进行机械性能试验和化学成分分析试验。屈服强度Rp0.2、抗拉强度Rm、延伸率%、-40℃/V型冲击功Akv(横向)等试验结果表明,WSD690E钢各项机械性能指标满足水电站引水压力钢管的设计要求。由化学成分分析结果计算得知:Ceq=0.47%、Pcm=0.27%,说明其焊接性较好[5][6]。WSD690E钢板的力学性能、化学成分分别见表1和表2。

2.2 冷卷的加工性分析

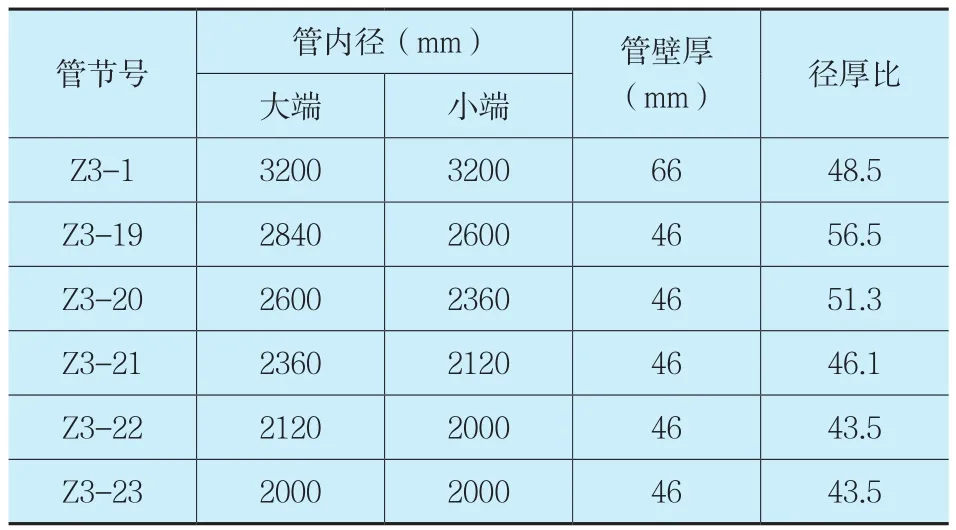

从拉伸试样的屈服强度RP0.2、断面收缩率A、冷弯试验等指标的结果看,材料的冷加工性较好。压力钢管制造的冷加工主要是弯曲加工(卷板),按DL/T 5017规范规定[7],当钢板屈服强度RCL>540N/mm2、RP0.2≤ 800N/mm2时,瓦片允许冷卷的最小径厚比D/δ≥57。受内水压力及结构限制,支管多个管节的径厚比小于57。以3号支管为例,部分管节设计径厚比见表3。从表3中可以看出,许多管节的径厚比突破了规范的规定。为验证在较小径厚比时钢板的冷卷加工性,进行了3个试样的卷板试验。采用多次少量下压的措施进行试样的卷制。卷制后对瓦片取样测试钢板机械性能的变化情况,试验参数及瓦片机械性能测试结果如表4所示。与卷制前钢板的性能比较,随着曲率半径变小,即径厚比减小时,屈服强度上升、屈强比变大、-40℃横向冲击功、抗拉强度、延伸率均有所下降,即材料的机械性能变差,但数值变化不大,均在设计的指标范围内,并有较大裕量,满足工程需求。

表3 3号支管部分管节设计径厚比

表4 卷板试验参数及瓦片机械性能检验结果

表5 各供货商的焊条和埋弧焊丝焊接接头检验结果

2.3 焊接性试验

试验遵循《焊接性试验 斜Y型坡口焊接裂纹试验方法》(GB 4675.1)标准。试件尺寸200×160mm,厚度δ=66mm,焊条牌号THJ807RH。焊接方法为焊条电弧焊。焊接电流170A,电压22~24V,速度150~155mm/min。试验结果与化学成分分析结果一致,材料的焊接性较好,裂纹敏感性较低,焊接时的预热温度应不低于80℃[5][6]。

3 配套焊材的比选

3.1 焊接方法

适合于800MPa级超高强度调质钢大规模焊接施工的方法有焊条电弧焊(SMAW)、自动埋弧焊(SAW)、富氩气体保护焊、双保护焊等4种。经质量保证、技术难度、焊接效率、采购难易、材料成本等综合经济技术比较,最终确定本工程WSD690E钢采用SMAW、SAW两种焊接方法。

3.2 焊接材料比选

进行WSD690E钢施工研究之前,已经掌握了日产SUMITEN780钢的施工技术,焊接材料由日本配套进口,未选择国产焊接材料。根据已掌握的技术和调研结果,选定了4个国产知名品牌和一个日本品牌进行焊接材料比选试验。试焊在相同的外界条件下,用同一台设备、同一个pWPS进行焊接。焊后以相同的标准对接头进行VT、UT、DOFD检测,再进行抗拉、冲击、侧弯等主要机械性能测试,结果如表5所示。

国产1的SAW焊接接头低温冲击值不稳定,经焊接材料供货商对焊丝配方进行调整,新配方的焊丝保证了焊接接头机械性能的稳定。国产2 的SAW焊接接头各项机械性能指标稳定,但该供货商不生产电焊条。日产焊接材料SMAW、SAW的焊接接头各项指标均稳定。用国产3、国产4的焊接材料焊接的接头低温冲击和抗拉强度均不合格。根据现场试验结果,采取专家咨询、会议评审的方式,综合考虑各种因素,决定采用国产1的焊接材料对焊接工艺预规程(pWPS)进行验证和评定。

4 焊接工艺评定

4.1 评定项目

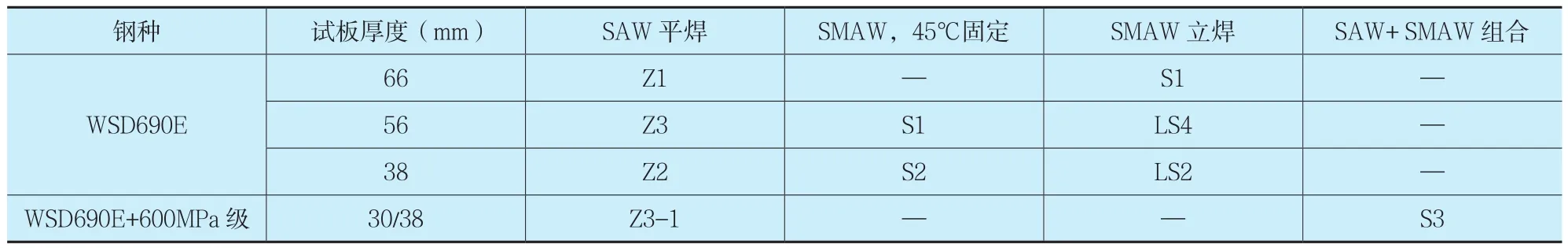

按DL/T 5017规范和设计文件,选用国产1的焊接材料,进行了8组WSD690E钢试板的焊接工艺评定,一组WSD690E钢+600MPa级钢异种钢接头的SAW平焊工艺评定。焊接工艺评定项目、试板编号、试焊位置如表6所示。

表6 焊接工艺评定项目及编号

4.2 评定结果

WSD690E钢试板采用SMAW、SAW两种方法焊接,WSD690E+600MPa级钢的异种钢接头采用SAW平焊位焊接。选用CHE808RH(焊条)、CHW-S80(焊丝)、CHF606(焊剂)焊接材料。试板接头的主要机械性能检测结果如表7所示。

表7 试板焊接接头的主要机械性能检验结果

主要焊接参数:SAW的热输入控制在20~35kJ/cm,SMAW的热输入控制在12~35kJ/cm。预热温度为80~120℃,定位焊的预热温度在此基础之上增加50℃,层间温度不高于200℃。后热消氢温度在160~200℃,时间为1.5~2.5h,钢板厚时取大值。

5 实体工程质量控制

5.1 特殊要求质量管控

压力钢管制造安装都有完整的质量保证体系并保持有效运行,施工过程也能严格执行设计文件和规范,这些还不能满足工艺技术的要求。对于700MPa级以上的超高强度调质钢,在冷加工时较大回弹量的补偿、焊接接头过热区的高温停留时间、T8/5的冷却速度等方面有着特殊要求,针对这些特殊要求需要进行探讨。

5.2 下料、成型、组装

(1)切割下料:高精度的切割、下料、成型,可避免强制装配而带来的较大内应力及其由此产生的裂纹、变形等危害。为保证瓦片的成型和组装精度,采用数控切割机切割下料,多次下压而减小每次下量的方式进行卷制成型。

(2)端部预弯:利用卷板机可水平下调的功能,对待卷钢板的端部进行预弯处理。如图1所示,将卷板机的两个下滚平移到进板边的极限位置,在卷板机出板侧的下滚顶部平行放置钢板条,减小两个下滚轴间的支间距,操作上滚轴分次下压,不断用样板检查钢板端部弧度,直到合格为止。钢管卷制中采用此工艺,使钢管纵缝处的直边问题得以改善,同时也使环缝组装时的错牙问题得到解决,保证了大节组装质量。

(3)瓦片卷制:WSD690E钢屈服强度大,卷制中回弹量也大,特别是对于径厚比较小的厚壁管节,必须采用多次卷制成型,严格控制每次的下压量,尽量减少冷弯作业对钢板的组织性能和机械性能的不利影响。在多次卷制成型的同时,要不断地用样板检查瓦片成型的弧度,及时调整压延所需的下压量,以保证成品瓦片质量[7]。

图1 待卷钢板的端部预弯处理

(4)单节组装:单瓦片管节,在瓦片成型后,用专门的夹具在卷板机上组对纵缝,检测焊口及管口错台,合格后进行定位焊,整节吊离卷板机。对于多瓦片管节,则将各瓦片呈自由状态立于组装平台,组装调整纵向焊缝的调整,检测错台,以组装平台的精度来保证管口平面度。

(5)大节组装:大节组装在专门的台车上卧式进行。检查管口平面度,测量两管口的周长差,计算环缝错台数值,由下中为起点,从左右两侧分别向上中对缝,将错台均匀分布于整条环缝。

(6)附件安装:用“米”字型支撑等工装和设备进行管节的调圆,当管节的形位偏差符合要求后,安装加劲环、止水环、止推环、排水槽(角)钢等附件。

5.3 焊接

5.3.1 焊工、规程、管理

从事一、二类焊缝焊接的焊工均按《锅炉压力容器压力管道焊工考试与管理规则》考试和管理,操作技能还在现场用WSD690E钢按《规则》复试合格后方可上岗。将WPS印刷成为便于携带的小册子,发至每一个从事焊接工作及与焊接工作相关的人员手中,便于随时查阅。施焊前,组织人员反复学习,做到人人心中明白。在每个班次的焊接作业中,设专职的焊接质检员,严格控制焊接热输入、焊接顺序、预热(层间)温度等主要焊接工艺参数,保证WPS的全面贯彻执行。

5.3.2 焊接温度控制

严格执行WPS的规定,WSD690E钢的所有焊缝均进行80~100℃的预热,层间温度控制在80~200℃。温度过低,易引起冷裂纹,温度过高,相当于增大了焊接过程的热输入量。焊缝的预热采用履带式远红外加热器加热。定位焊预热温度应比主焊缝预热温度提高40~50℃,加热方法也可采用火焰加热,加热范围为焊缝四周向外延伸至少3倍钢板的厚度,且单侧不小于100mm。焊接过程中随时监测待焊部位的表面温度,温度过低时,采用预热的方法加热,层间温度过高时,则临时中断焊接降温。用数字式远红外测温枪监测温度,显示快捷,读数方便,计量准确。

5.3.3 焊接热输入

(1)对于低碳钢、普低钢材料的焊接,长期以来的着眼点主要是焊缝,只要焊缝的VT、UT、RT、TOFD等检查合格就行了。可对于调质状态供货的钢材,不仅要保证焊缝的无损检测合格,还要保证焊缝和热影响区的组织不出现不可接受的既没有强度又没有韧性的组织。焊缝可以通过调整熔敷金属的化学成分达到控制组织、改善性能的目的,但热影响区的晶粒和组织粗化问题才是焊接接头质量的关键[9]。焊接热输入的大小,决定热循环过程,影响t8/5时间的长短,决定了焊接接头的组织性能[10]。图2为几个钢种焊接热输入与接头脆性转变温度的关系。这些不可接受的组织及其性能,直接危害结构安全,现有的无损检测方法又无法检测出,只能靠焊接施工过程中工艺参数的控制来实现。这些参数中,热输入起着决定性的作用,过程中的热输入控制就极为重要。要避免过大的热输入造成热影响区的组织变坏,在严格控制预热和层间温度避免裂纹产生的同时,需更加准确地控制热输入的大小[11]。焊接热输入的计算公式为E=IU/V,计算很简单,难点是全员、全过程、全方位地有效控制。

(2)自动埋弧焊的热输入宜控制在20~35kJ/cm。首先对操作控制盘上的电流表、电压表、速度表进行校准。根据计算公式E=60IU/1000V,按每一伏特一个级差制成一张图表,发给埋弧焊操作工,要求只能按图表给定的参数进行焊接。表8所示为电弧电压等于33V时的电流I、速度V、热输入E、电流与电压比值I/U的图表。考虑到的焊缝成型、熔深系数、药渣清理的难易程度等因素,I/U比值最佳应选择在14~17之间,如表中阴影部分的热输入所对应的焊接电流、行走速度。

图2 热输入与受热影响部位韧性之间的关系

表8 焊接电流等于33V时、焊接其他参数的相互关系

(3)焊条电弧焊的热输入应控制在12~35kJ/cm。焊条电弧焊为手工操作,表显电弧电压、焊接电流跳动较大,不便于读取和记录,且运条速度监测困难,按热输入要求提前计算出每根焊条应焊接的焊道长度,以此控制焊接热输入。表9为不同直径单根焊条焊道的长度范围。

表9 每根焊条应焊接的焊道长度

5.4 工程质量评价

(1)钢管制造:钢管制造下料实测偏差0.1 ~0.5mm,卷板弧度偏差实测值0.5~3.0mm,实测周长偏差2.0~9.0mm,实测管口圆度1~15mm,管口平面度0.5~2mm。钢管制造中严格实行工序验收制,只有上道工序合格后方可转入正道工序,从而保证了所有管节各项环节全部进行检查验收,各项数据均满足设计及规范要求。

(2)钢管安装:钢管安装的实测管口中心偏差15~20mm,环缝错台0.5~3mm。桩号、里程、调和等位置公差全部符合规范要求。

(3)钢管焊接:施工中严格执行WPS的规定,焊接质量优良。工程由第三方进行无损检测,一、二类焊缝检测结果如表10所示。

表10 WSD690E钢焊缝无损检测结果

(4)整体质量:用WSD690E钢板制造安装的呼和浩特抽水蓄能电站引水压力钢管质量评定结果如表11所示。

表11 钢管制造安装质量评定结果

6 研究成果与建议

6.1 研究成果

(1)通过焊接性试验、焊接工艺研究与评定,得出了自动埋弧焊、焊条电弧焊两种焊接方法均适合于国产WSD690E超高强度调质钢压力钢管的制造安装工程。

(2)通过多个品牌焊接材料的对比焊接与试验研究,比选出焊接WSD690E钢的多个品牌的国产焊接材料,实现了焊接材料的国产化。

(3)国产WSD690E超高强度调质钢常温焊接时焊接裂纹率高。通过试验研究,当预热温度控制在80~120℃时,可有效预防焊接裂纹。确定了钢材的预热、层间、后热温度范围,明确了自动埋弧焊、焊条电弧焊热输入范围和最佳工艺参数,保证了焊接接头的性能符合设计要求。

(4)通过试验研究,总结出了厚壁小径厚比钢管瓦片多次下压卷制成型的卷板工艺试验参数,解决了超高强度调质钢小径厚比钢管瓦片的冷卷难题,得出了径厚比为33.3、δ=66mm时WSD690E钢冷卷瓦片的各项机械性能指标满足设计规范要求的结论。

(5)通过焊接残余应力测试结果表明,钢管的焊接方法、程序、参数合理,焊接接头的残余应力值控制在合理范围内。

(6)研究成果已运用于呼和浩特抽水蓄能电站引水压力钢管制造安装工程。该电站于2014年6月充水,同年11月发电,并经双机甩负荷试验考验,安全运行至今。

6.2 建议与意见

(1)根据近四五年国内类似工程800MPa级超高强度调质钢国际招标采购报价统计,国外同级别的钢板价格是国产价格的1.4~2.0倍,平均达到1.65倍。国产超高强度钢板已能满足水电站压力钢管工程的设计要求[5],从投资经济学、支持国产化、推动产业发展角度,应大力推广使用。

(2)按《钢、镍及镍合金的焊接工艺评定试验》(GB/T 19869.1—2005)规定:认可的热输入上限、下限可在试件焊接使用的热输入±25%范围内浮动[12],实际工程应用中此范围仍然较窄,工地现场的大规模生产性焊接控制难度较大,反而容易失控。“如果焊接工艺评定试验用高、低两个热输入进行,则其中间的所有热输入也适用”[12],在焊接工艺评定中,应拓宽试件焊接的热输入范围,使认可的热输入范围更加宽泛,以利于生产中的实际控制。

(3)钢板材料供应商提供的焊接工艺参数:2003年、2013年日本神钢推荐的SUMITEN780钢焊接热输入范围均是不大于46kJ/cm即可,并且推荐了可靠的配套焊接材料,现场施工控制非常方便。国内800MPa级钢供货商推荐的焊接热输入范围狭小,从焊接接头质量保证、现场焊接控制的难易、规模性焊接的生产效率、优势焊接材料的配套等,均无法与日产钢板相比。国产钢板厂商在推荐焊接工艺规范时,应推荐适应性更加广泛的工艺参数,以提高产品的竞争力。

(4)通过焊接材料试验,用国产2生产的焊丝进行SAW焊接,其焊接接头各项机械性能指标优良且稳定,虽是小厂,却是专业生产焊丝的厂商,“因为专业,所以卓越”,应该不仅仅是口号。选择焊接材料时,不能仅看生产厂是否大厂、老厂,而应以科学的试验数据为准。

[1] 施刚,石永久,王元清.超高强度钢材钢结构的工程应用[J].建筑钢结构进展,2008,10(4):32 ~ 38.

[2] 谭艳艳,马春伟.高强钢焊接研究现状及发展趋势[J].上海工程技术大学学报,2014,28(4):374~377.

[3] 王勇.低合金调质高强钢焊接工艺研究进展[J].应用能源技术,2009(8):11~13.

[4] 赵瑞存,徐跃明,杨志锋,等.国产高强钢板在宝泉抽水蓄能电站引水高压钢管中的应用[J].水力发电,2008,34(10):84~86.

[5] 周林,屈刚,罗栓定.两种不同牌号800MPa级高强钢焊接性试验比较 [J]. 电焊机,2013.10 :72 ~ 75.

[6] 周林,屈刚.国产WSD690E高强钢焊接试验及工程应用[J].科学技术与工程,2014,14(6):247~250.

[7] DL/T 5017—2007水电水利工程压力钢管制造安装及验收规范[S].北京:中国电力出版社,2007.

[8] 张忠和.西龙池抽水蓄能电站引水系统钢管制造安装工艺[J].水力发电,2009,35(4):78 ~ 80.

[9] 赵琳,张旭东,陈武柱.800MPa级低合金钢焊热影响区韧性的研究[J].金属学报,2005,41(4):392~396.

[10] 邓磊,尹孝辉,袁中涛,等.焊接热输入对800MPa级低合金高强钢焊接接头组织性能的影响[J].热加工工艺,2015,44(1):36 ~ 38,41.[11] 谭震国,潘霖.Q690D低合金高强钢焊接性能研究[J].重工与起重技术,2010.4:21~23.

[12] GB/T 19869.1—2005钢、镍及镍合金的焊接工艺评定试验[S].北京:中国标准出版社,2005.

周 林(1961—),男,教授级高级工程师,主要研究方向:水电站金属结构的制造、安装、焊接、设备安装的技术与技术管理,水利水电工程施工。E-mail:zhoulin12345@126.com

廖 钧(1981—),男,助理工程师,主要研究方向:金属结构施工技术、质量管理。

Research on the Technology of 800MPa Grade Ultra High Strength Quenched and Tempered Steel

ZHOU Lin,LIAO Jun

(SINOHYDRO Bureau No.3 Co.Ltd.,Xi’an 710016,China)

In the application example of Hohhot pumped-storage hydroelectric station, the material incoming inspection, cold rolled plate test, weld material, weld ability and weld technical skill comparison, and project quality control of WSD690E steel were studied. It discovered the difference of heat sensitivity,hardening capacity, weld ability, and cold machinability between superior hardened and tempered steel above 700MPa and regular steel, explored the fabrication process and index of using superstrength hardened and tempered steel to produce diverting force steel pipe, solved the cold rolling and welding problem of thick-wall pressure steel with small diameter-to-thickness ratio, and promote the application of domestic super-strength hardened and tempered steel and its welding material in hydroelectric station. After two and half years running, this project delivered a great quality with safe and reliable operation and achieved a significant economic benefit and social benefit. Based on the review of expert committee,the study result is reached domestic lead level and can be used for reference for other similar projects.

construction technology; technology research;test comparison; quenched and tempered steel; domestic high strength steel; pressure pipe; manufacture and installation