八钢板坯铸机精度控制措施

卜志胜,杨建华,吴伟,丁寅

(1.新疆八一钢铁股份有限公司;2.宝山钢铁股份有限公司)

八钢板坯铸机精度控制措施

卜志胜1,杨建华2,吴伟1,丁寅2

(1.新疆八一钢铁股份有限公司;2.宝山钢铁股份有限公司)

针对八钢公司第二炼钢厂板坯质量提升工作,分析了八钢板坯铸机精度控制存在问题,通过采取对应措施提高连铸机精度控制水平,保证了连铸坯质量。

连铸机辊缝;弧度;连铸机润滑

国内众多炼钢板坯铸机在生产和质量控制方面暴露出的各种问题中,针对铸机精度管理、监控及有效维护已经成为影响企业核心竞争力的关键环节之一[1]。目前国内大部分炼钢厂对连铸机产生的角横裂、偏析等质量控制都非常重视,认为连铸机的弧度和辊缝控制等是关键;与铸坯角横裂密切关联的铸机弧度和辊缝精度与连铸机设备性能、工艺特征等要素关联,并派生出多种多样的精度失效特征,最终影响到铸坯质量。由于辊缝和弧度这两项精度指标无法通过简单的肉眼观察就能够判断,辊缝仪的循环结果起到一定的判断作用,但由于液压扇形段的辊缝构成复杂,判断也变得越来越困难。同时,辊缝的偏差更容易导致铸坯内部液芯“搭桥”导致偏析和中心疏松、中心裂纹、三角区裂纹等缺陷的产生。

八钢第二炼钢厂对2014年以来连铸坯的质量情况进行统计,对铸机精度控制方面的影响因素进行分析,为了减少连铸坯裂纹缺陷、提高连铸坯质量制定了相应控制措施。

1 八钢二炼钢板坯缺陷分析

从表1中可以看到,2014年板坯缺陷中角裂和三角区裂纹两类缺陷发生率达到总缺陷量的35%。其中:三角区裂纹主要发生在3#连铸机;角裂主要发生在4#连铸机。为了解决这两类缺陷,大部分中厚板板坯采用切角作业,导致板坯精整作业量、作业能耗、人力投入、切废损失等都很大。

2015年初,板坯的三角区裂纹和角裂问题依然十分严重,且随着八钢成本控制力度加大,大量钢种采用“直上”工艺后,对连铸生产与质量的影响更为严重。连铸坯质量对铸机精度就变得更为敏感,角横裂缺陷率达到约1.39%,三角区裂纹缺陷率达到2.04%。除了板坯的三角区裂纹和角裂问题严重外,中厚板品种UT探伤缺陷率也较严重。2015年5月,探伤不合格率为1.05%,集中在3#、4#连铸机上,主要是GL5231D1和GL5241D2两个钢种,集中表现在轧制厚度>30mm,过热度5~10℃、拉速1.0~1.1m/min。初步判断这些UT探伤缺陷类型属于二分之一探伤异常,与铸坯中心偏析和疏松缺陷关系密切,而中心偏析和疏松的产生一般又与铸机精度和连铸工艺密切相关。3#机的三角区裂纹、4#机的角裂、3#机和4#机的中心偏析和中心疏松等问题与铸机精度控制密切相关。

表1 2014年八钢二炼钢板坯缺陷分类统计

2 八钢板坯铸机精度控制问题分析

通过对连铸工序的诊断及缺陷分析,认为主要存在三方面问题:(1)因连铸机扇形段结构不同造成连铸机精度控制的困难;(2)连铸机精度不稳定;(3)不能有效提高铸机状态。

2.1连铸机精度控制难题

连铸机精度控制难度主要包括辊缝精度控制和外弧弧度精度控制。

2.1.1辊缝精度控制

在生产现场对铸机对弧精度和二冷的维护巡检有严格的规定,但在铸机辊缝管理上有所欠缺,如铸机辊缝的离线标定和在线测量的相应管理标准还未建立、健全。4台板坯连铸机的扇形段有两种结构:其中1#、4#机和3#机的水平段(8~14#扇形段)是具备轻压下辊缝控制功能的扇形段,入口两点铰接、出口为三点铰接,在辊缝控制立柱上设有辊缝调节拨盘,其上下框架和辊子对中的导向较弱,在线表现为弧形区冷态辊缝的锯齿状缺陷;同时由于扇形段上没有设置可以模拟热态浇注、消除框架连接间隙的辊缝标定基准面,在线辊缝标定和传感器累积误差检查和消除非常困难;2#连铸机和3#连铸机弧形段为定向压下型液压扇形段,这种扇形段的辊缝控制相对简单,但在辊缝值设定和液压压力稳定性方面需要改善。铸坯上表面的角横裂缺陷、三角区裂纹、铸坯的中心偏析和中心裂纹、内裂缺陷等都与辊缝精度有比较密切的对应关系。

2.1.2外弧弧度的检测和控制

连铸机对弧精度要求很高,但因扇形段的对弧没有使用长弧板,0#段的导向、定位耳轴、耳轴座都存在杂物间隙管理不严格。另外,对弧条件的确认、工器具的管理等方面制度不严,例如,铸机对弧位置辊子上大量的水垢对弧前的清理,扇形段与基础框架之间的固定力矩的确认等。这些工作出现问题都容易导致对弧精度的失效,影响热态实际接弧的可靠性[2]。

2.2保证连铸机精度的措施不完善

影响铸机精度保持的问题包括铸机机冷水管理、铸机润滑管理等。

2.2.1关于机冷水管理

离线检修发现局部扇形段辊子存在较严重磨损,最大的辊面磨损量达到2~3mm,从辊缝仪检测数据看分节辊也存在一定的挠曲;离线检修观察到部分辊子表面“过烧”比较严重,芯轴内部也有大量结垢,说明该设备在线使用过程中机冷水流量存在严重缺陷,这种因局部区域辊子严重磨损、挠曲造成的辊缝突变已经严重超过了铸坯质量控制要求的限度,对中心偏析等质量控制带来的危害极大,扇形段使用寿命也会受到严重影响。

2.2.2润滑管理

从铸机二冷水质检测的油脂指标中可以看出,连铸机加润滑油并不少,但从离线检修和轴承修复检查中发现部分轴承缺少油脂的现象。现场情况也表明,铸机集中加润滑油的制定还需要优化。因润滑不足也是造成分节辊轴承失效、辊子挠曲、辊子不转并引发铸坯划伤、辊缝精度缺失的因素之一。

2.3关于连铸机状态控制

对铸机状态的有效控制制度包括TPM管理、蒸汽溢出管理、铸机维护和检修效率,以及针对铸坯质量信息状态所具备的铸机区域性精度维护能力。但是现场较低的检修效率已经影响到铸机精度控制。

2.3.1连铸TPM管理

连铸生产方的TPM管理工作对铸机设备正常运行、铸机异常时的及时发现和报修,铸机精度维护、防止异常扩大具有非常重要的意义,也是提高员工技能,了解和熟悉设备特性的一个重要途径,而现场生产方的TPM管理工作需要加强。

2.3.2蒸汽溢出管理

现场4#机结晶器蒸汽溢出非常严重,对保护渣的性能控制、连铸增氢、铸坯角部冷隔缺陷、漏钢等带来一定的危害,同时蒸汽溢出会对周边的电仪设备的正常运行带来严重的威胁。

2.3.3铸机区域性精度维护

现场针对铸坯质量缺陷特征进行铸机区域性精度维护的能力还不足,缺少配套制度。因连铸机具有生产连续性特征,铸机停机时间限制决定了铸机维护的受限性,必须通过特征性的铸坯质量缺陷进行针对性的铸机精度维护,才能保证检修的有效性。

3 板坯精度控制措施

3.1提高连铸机精度的措施

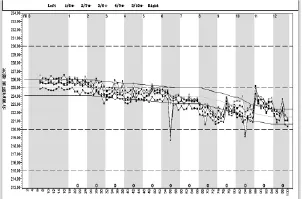

宝钢股份在线辊缝仪产品化后用于八钢铸机辊缝跟踪,提高铸机辊缝管理水平。检修中用便携式辊缝仪对扇形段辊缝进行检测,建立趋势表进行分析(如图1所示)。

图1 连铸机辊缝趋势图

外弧弧度的检测和控制:对0#段上下耳轴进行定期的清理和检查,确保导向耳轴间隙范围合适,同时扇形段对弧尽可能采用长弧板。对支撑导向段上部耳轴进行改造,保证支导段的定位,每次更换支撑导向段,清理耳轴及安装座。通过对离线和在线同一弧形段辊缝的实测对比,检查、确认两种状态(安装角度)下辊缝的差异性。经对比由于三绞点支撑造成每次位置都不相同,再增加数据进行分析。

3.2保证连铸机精度的管理措施

机冷水管理:对辊子磨损严重区域进行跟踪,检查管道,适当提高机冷水流量,确保铸机扇形段设备的冷却效果,防止或减少冷却管道内的结垢,防止因冷却恶化导致辊子“过烧”现象和辊子严重磨损对铸坯质量带来的影响。实时监测分析冷却水进回水温度、流量、水质等参数,以保证连铸机冷却效果。

蒸汽溢出管理和润滑管理:重视对密闭式特别是结晶器下方的抽风口管道堵塞、密封不良和风机的管理。针对轴承给润滑脂不良的问题,加强现场跟踪和管理,确保给脂的有效性,防止轴承损坏或状态恶化(游隙增大)以及辊子温度过高导致辊面磨损、轴承坍塌造成的辊缝精度失效,防止油脂外泄、断油、油脂接头污染等。恢复运行结晶器排烟风机,结晶器盖板吹扫气的状态每次停机进行检查,保证吹扫效果。润滑设备检修过程对每个润滑点进行检查,避免由于信号错误造成的润滑不良。

辊缝检测传感器状态管理:通过在线扇形段辊缝控制传感器累积误差或信号干扰情况的测试,逐步建立辊缝控制传感器周期管理模式。制作位移传感器标定工具,对在线位移传感器进行检测及标定。

液压系统的压力稳定性管理:建立相应的管理制度,明确监控扇形段辊缝控制、驱动辊升降控制和P2压力稳定性控制等辊缝控制的相关要素,加强包括定向压下型扇形段压力稳定性等要素的管理。对P2压力值进行实时监控,并进行报警,出现偏差后及时停机进行处理。

3.3控制连铸机状态的手段

连铸TPM管理:提高连铸操作人员TPM参与和实施能力,优化相关制度,调动员工参与的积极性,特别是在铸机对弧跟踪、在线辊缝标定配合与监督等方面。通过对员工TPM管理的培训、中控信息监护责任制确认、应用中控信息跟踪铸机维护来提升生产过程信息管控水平,提高员工操作技能。目前操作人员已经介入到更换结晶器、直导段等操作,以及整个流线弧度的测量工作。

铸机维护和检修效率:通过提升维护队伍的稳定性和维护技能,制定更为合理的维护点检标准,通过提升铸机质量缺陷和设备精度缺陷之间的对应性判断能力来提升铸机的维护和检修效率。工艺技术人员参与到设备维护中,提升设备维护水平。

4 结束语

采取相应的铸机精度控制措施后,二炼钢连铸板坯角裂率由2014年的1.39%,降低到0.34%;连铸坯三角区裂纹率由2014年的2.04%,降低到0.95%;中厚板探伤由1.05%降低到0.75%;合计铸坯缺陷由4.48%降低到2.04%,降低了54.46%。通过对铸机精度控制,提高八钢板坯连铸整体设备运行稳定性,为稳定连铸坯质量提供保证。

[1]周继勋,李小军.直弧形连铸机精度的控制[J].钢铁研究,2012,(3):43~45.

[2]杜淑卿,王继超.连铸机扇形段连铸辊对弧精度过程能力控制分析[J].河北冶金.2012,(11):32~54.

Measures of Precision Control for Slab Caster in Bayi Steel

BUZhi-sheng1,YangJian-hua2,Wu wei2,DINGyin1

(1.XinjiangBayi Iron&Steel Co.,Ltd.;2 Baoshan Iron&Steel Co.,Ltd.)

Aiming at the job of improvement CC slab quality at second steel plant in Bayi steel,some questions of slab caster precision control were analyzed.Bytakingcorrespondingmeasures toimprove the level ofprecision castingmachine control,ensurethequalityofcastingbillet.

continuous caster roll gap;radian;continuous castingmachine lubrication

TF777.1

B

1672—4224(2016)02—0031—03

联系人:卜志胜,男,40岁,大学,高级工程师,乌鲁木齐(830022)八一钢铁股份有限公司炼钢厂

E-mail:buzs@bygt.com.cn