面向小型复合分子泵的高速无刷直流电动机的研制

雷艳华,何朝晖,吉 方,廖正菊,叶 超

(中国工程物理研究院 机械制造工艺研究所,绵阳 621900)

面向小型复合分子泵的高速无刷直流电动机的研制

雷艳华,何朝晖,吉 方,廖正菊,叶 超

(中国工程物理研究院 机械制造工艺研究所,绵阳 621900)

研制了一种小型复合分子泵的高速无刷直流电机。在数值计算以及仿真技术的基础上,进行了电机设计,并通过特定加工工艺的制定,实现了电机的制造。该电机通过了试机阶段,通过典型的分子泵性能试验,验证了预期的功能指标,并展示了良好的性能。

分子泵;无刷直流电动机;高速电机;有限元分析;钕铁硼

0 引 言

从1917年Bolgior提出使用电子整流管替代电刷的思想,到美国人D.Harrison申请晶体管换相电路的专利以来,无刷直流电机从实验室走向工业应用,相关技术也蓬勃发展。而随着各种应用的诞生及深入,也促使了无刷直流电机的技术发展。而随着技术进步,无刷直流电机也不负众望,在不同的工业领域开花结果,大放异彩。而在应用的过程中无刷直流电机也表现出很多优秀的特质,因此也加快了其进一步发展应用。

泵类应用是无刷直流电机最早进入的工业领域之一,而真空领域的分子泵就是典型的应用案例。现代分子泵的核心动力来源就是电机,该电机不但要求旋转速度高,而且还要求在高速状态下运行平稳,以此来保障稳定的抽气性能。在科技部重大仪器专项的支持下,我单位研发了多口径的小型复合分子泵。而作为分子泵的核心单元部件,高速无刷直流电动机(以下简称BLDCM)的自主研制过程,在项目实施进程中,成为了项目中不可或缺的重要任务要素。

本文对项目研制的电机作介绍,以及其关键的控制方法作了简单描述,并就相关实验验证结果进行了简要分析,给出初步结论。

1 转子设计

本项目的BLDCM的额定转速指标为72 000 r/min,而作为民用产品,在功能满足的前提下要充分考虑性价比,在电机设计阶段不但分析电机本体的设计输入,还考虑相应控制器的功能、性能及性价比等因素。

为满足电机尺寸小,较高的转矩密度,以及低温升的需求,永磁转子的材料选择遵循了以下原则:

1) 高剩磁,高矫顽力;

2) 涡流损耗低。

作为电机的核心材料,永磁材料的种类比较多,常见的有铝镍钴、铁氧体、稀土钕铁硼以及稀土钐钴等。在工作温度要求不高的情况下,钕铁硼材料应用最为广泛,而温度较高的工作环境下,钐钴材料的应用较多。其中钕铁硼的工作温度一般不大于180 ℃,居里温度约为340 ℃。作为分子泵的项目应用,电机功率小,工作温度在常温下,选择钕铁硼材料满足使用要求,也表明分子泵用的永磁材料的耐高温特性影响因子很小。分子泵的高速电机不但转速高,同时要求温升低。因此考虑转子的涡流损耗因素,烧结钕铁硼和粘接钕铁硼两者之间选择粘接钕铁硼,其中粘接钕铁硼不但能够达到转子充磁强度需求,还能够降低转子的涡流损耗。

分子泵电机的转速为72 000 r/min,在高转速下,转子的机械强度需要进行校核,必要时进行保护,否则在高速离心力的作用下,转子永磁体有破碎的风险。对于旋转体来说,其承受的离心应力:

式中:R为转子内径;ω为旋转角速度;δ为转子圆环厚度;ρ为永磁体密度;b为永磁体长度;θ为计算角度。

而在满足气隙磁场的情况下,转子轭的芯轴直径越小,离心力就越小。但是为了保证转子的机械强度以及合理的临界转速,转子芯轴需要综合考虑估算。分子泵的高速电机在永磁体尺寸设计完成后,经过设计分析计算,需要进行加装保护筒对高速旋转的永磁体进行防护。永磁转子的防护材料一般有两种,一为非金属,二为不导磁的金属。非金属材料具有电导率小,高频涡流损耗小,但是缺点是散热效果差。而不导磁的金属材料可以屏蔽高频磁场进入永磁体以及磁轭,但是其自身会产生涡流损耗。二者有利有弊,需要根据应用场合来具体分析选型。分子泵的电机功率小,定子高频磁场小,并且永磁体选择了粘接钕铁硼,其涡流损耗非常小,因此电机转子磁轭和永磁体产生的热量很小,因此散热功能对于分子泵的转子来讲不是影响较大的考虑因素。因此本项目中选择了非金属材料的碳纤维套筒作为永磁体的机械防护。

在高速无刷电机中,电磁频率与电机转速相关,n=60f/p,p为永磁体极对数,f为频率,n为转速。从该式可以看出,永磁体极数越多,定子线圈的电流交变频率也就越高,因此其在定子铁心中产生的损耗也就越大,采用2极结构可以显著降低高频附加的铁心损耗,这也是大部分高速无刷电机采用的形式。采用2极结构的永磁体可以特定的充磁方式方便的建立正弦分布的气隙磁场,即又降低了高频谐波带来附加铁损。

经过综合考量及相关的理论计算,本项目的电机永磁转子设计为2极,粘接钕铁硼,外加碳纤维保护筒的形式。

图1 转子永磁体

2 定子设计

高速电机很重要的一个特点就是线圈中电流交变频率高。本项目的电机额定转速是72 000 r/min,选定2极转子,那么额定的电流交变频率就是1 200 Hz。相对于3 000 r/min的低速电机来讲,频率是低速电机的24倍。这也表征了在其他条件给定时,与频率的1.3~1.5次方成正比的高速铁心损耗就是低速电机的50倍以上。因此对于高速BLDCM来讲,定子铁心设计的重要关注点就是降低铁心损耗。从现有的设计手段来看,主要从两方面入手,一是降低铁心中的磁密,二是选择低损的铁心材料。降低铁心磁密关系到磁畴损耗和涡流损耗,因此,在设计阶段,根据气隙磁密和预设的电负荷数据,对槽型尺寸计算,确保不会出现局部饱和,并尽量降低铁心磁密。在材料的选择上,现在主要有硅钢片、软磁合金、非晶态的合金钢片以及SMC软磁铁心等。由于软磁合金的材料价格高,制约了其应用规模。而非晶合金钢的加工工艺要求复杂,其薄且脆导致不易成型,也制约了其应用规模。经过对比方案,本项目的定子铁心选择了优质的国产冷轧无取向硅钢片。该硅钢片0.2 mm厚,其1.5 T/400 Hz下的铁损测量值仅为15 W,这种优质的薄硅钢片可以显著的降低高速电机的铁损值。

定子槽的设计考量几种因素。其中,槽数越多,转子的损耗就越小,但是定子损耗就相应增加。一般来讲,当采用多槽设计,绕组采用分布式结构时,会减小谐波振动效应,可以有效的降低电机振动的噪声。显然,在分子泵的应用过程中,高速旋转过程中,低噪声、低振动是很重要的指标需求。但是,损耗在分子泵的应用中同样不容忽视。因此,综合考虑,采用了6槽设计,绕组使用分布式绕组。

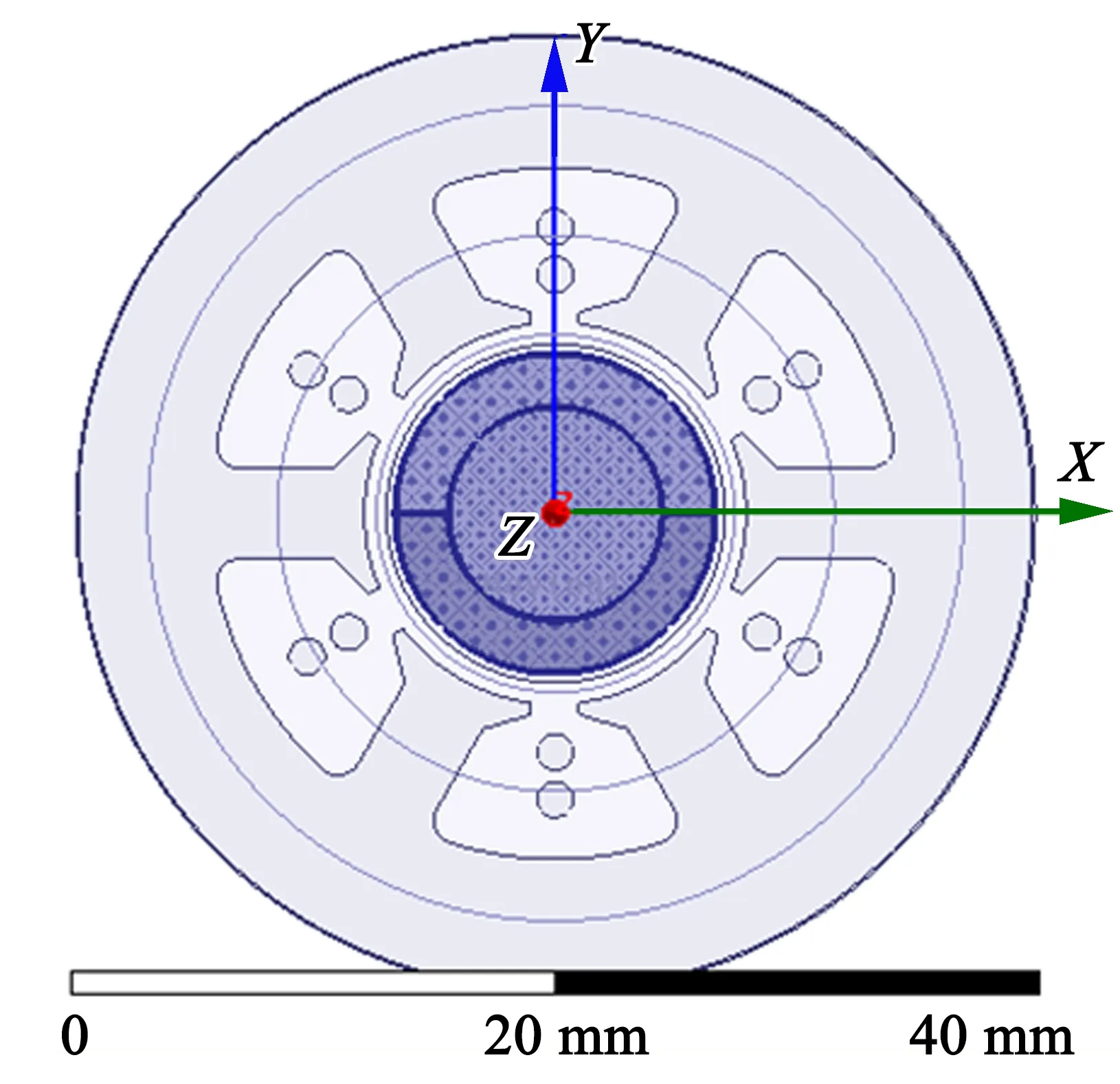

图2 电机结构图

在分子泵的高速运转过程中,电机齿槽转矩也可能给支撑单元带来扰动,激发不稳定的状态。因此,降低齿槽转矩是电机设计过程所需要考虑的因素之一。一般来讲,降低齿槽转矩有斜槽、无槽以及分数槽等方法。但是斜槽设计,在此项目中,由于体积小的限制,实施起来比较困难。至于无槽以及分数槽也由于制造难度等问题不适合本项目的需求。而本项目最终选取了减小槽口宽度的方案,该设计思路不但能够有效的减小转矩波动,而且其导致的加工复杂程度不高。但是唯一的不足是,电机的定子绕线工艺必须采用穿绕,绕线过程耗时大于嵌线工艺,不利于大规模的批量生产。

3 电机设计仿真计算

高速BLDCM的转子采用了磁环式结构,主磁极的磁密较高,并且存在谐波成分,可能导致转矩波动、定子齿磁路饱和等现象。而由于各部件的制造误差以及控制器的PWM输出波形的谐波阶次众多,也导致了电机内部的电磁场分布异常复杂,也呈现出非线性的特点。传统的设计分析手段,很难准确的计算出电磁场的瞬态分布以及各参数变化对电机性能的准确影响因数。但是,电机设计阶段又噬需了解电磁场的分布,而有限元仿真软件作为一种先进的现代电机设计计算工具,为电机设计人员提供了方便。

为了获取精确的有限元分析结果,就要将2D仿真过程中忽略的端部漏磁考虑进去,在仿真软件进行三维电磁场仿真。但是,三维仿真需要在3D模型上划分更细更多的网格,这样带来的计算量呈现几何级数增长,性能不好的电脑根本无法运行,对计算机的配置要求极高。而作为分子泵用的高速BLDCM的磁路分析,气隙磁场是重点,端部漏磁也比较小,因此可以不对端部漏磁进行分析,就可以获取满意的电机磁路分析结果,能够达到设计精度的要求。

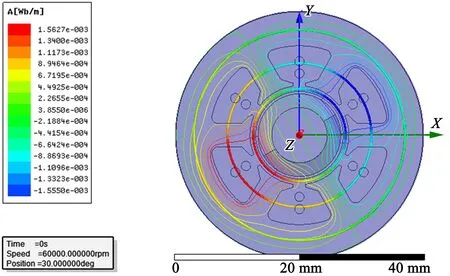

由于2D磁场分析对计算资源的消耗不大,因此,在建模时,对称的6槽结构采用全部建模仿真,没有只求解对称模型的一部分区域。如图3所示,对电机进行建模,求解了瞬态磁场的分别情况。从仿真结果来看,定转子的设计,未造成磁路饱和现象,因此端部漏磁现象可以不作重点关注。

图3 瞬态磁场仿真分析

仿真过程中,还对绕组电压、电流以及损耗进行了计算,计算结果进一步确认了初步的设计方案。综合仿真结果,对定子磁路进行了优化,增大了轭部尺寸,主要原因是为了配合加工工艺的磨削需求。

4 电机综合试验

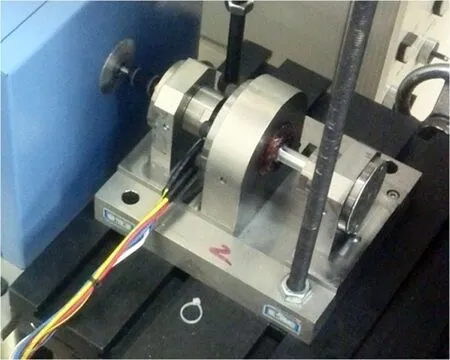

电机生产过程中,经历了多次工艺改进以及部分试验。由于分子泵用电机的安装比较特殊,无法对电机的性能进行测试,因此设计了专用的测试平台对电机性能进行测试,试验平台如图4所示。

图4 电机试验平台

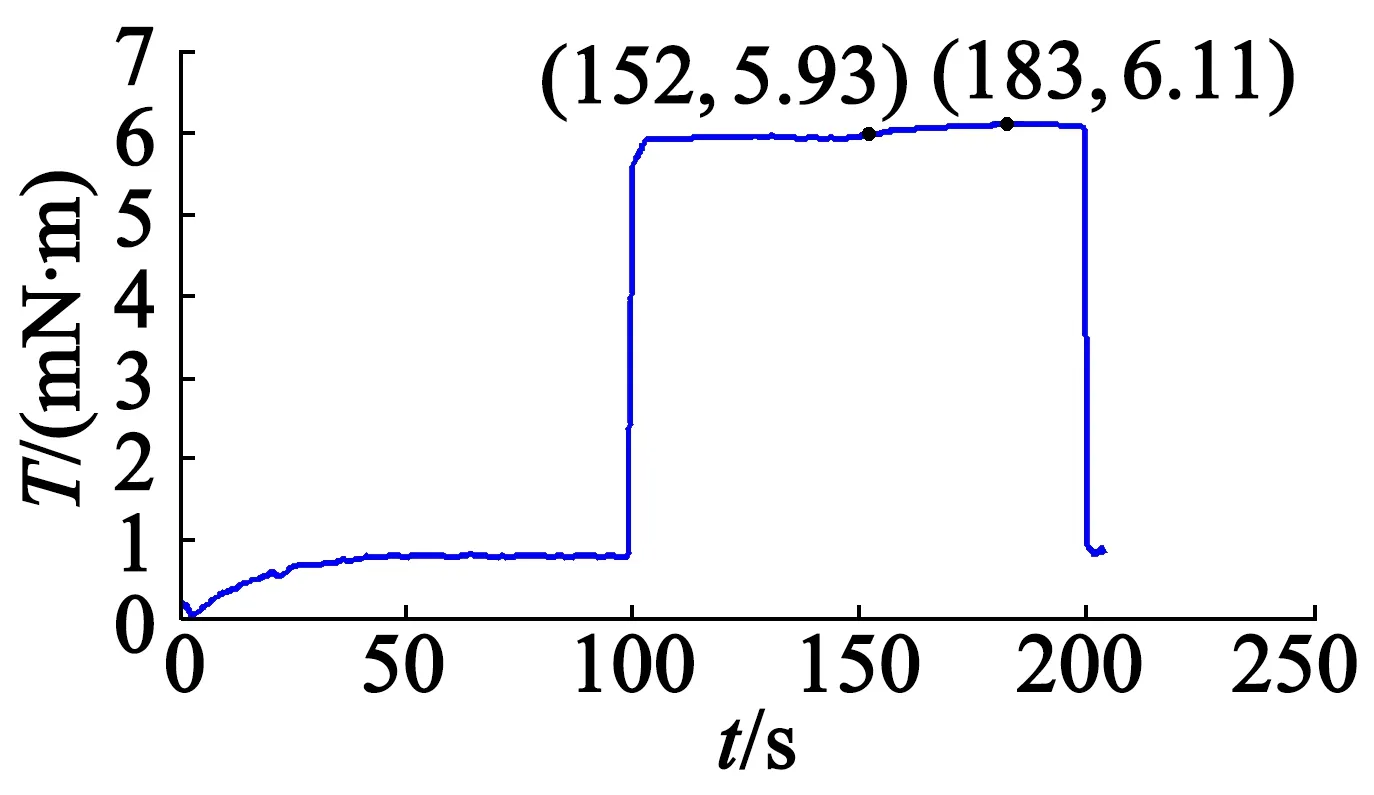

试验过程中,使用测功机对电机的扭矩和转速曲线进行了测量,如图5和图6所示。

图5 电机扭矩曲线

从扭矩曲线分析,电机的试验性能指标满足最初电机设计的扭矩指标。

从电机速度曲线分析,该电机运行的速度平稳性满足分子泵的应用需求。

在分子泵的运转情况下,对电机线圈的温升进行试验测量。测量过程涵盖了加速段以及稳速状态。分子泵电机温升试验的参数包括,加速时间是2 min,加速电流实测值为4.5 A,最终运行速度是72 000 r/min。表1为电机线圈温升测量数据。

表1 温升测量数据

从表1中可以看出,加速阶段的温升控制在40 ℃以内,完全满足分子泵设计要求的5 min加速。在稳速阶段,温升仅为4 ℃左右。经过多组分子泵的温升测试,所有的稳速温升均未超过8 ℃,完成满足最初的课题目标。

5 结 语

本项目研制的面向小型复合分子泵的高速永磁电机,功能完成了项目目标,性能指标初步测试也已经达到甚至优于最初的设计指标。通过本项目的高速电机研发,研究掌握了高速永磁电机的设计以及加工技术,为专业的分子泵提供了合格的动力源。

[1] 何毅.高速高效率分子泵电机设计与分析[J].微电机,2001,34(5):18-21.

[2] 王凤翔.高速电机的设计特点及相关技术研究[J].沈阳工业大学学报,2006,28(3):258-264.

[3] 王庆文.高速单相无刷直流电动机的原理与计算[J].微特电机,1998,26(4):2-5.

[4] 周凤争.高速永磁无刷直流电动机拓扑结构的研究[J]. 微特电机,2007,35(10):1-6.

Research and Manufacturing of Brushless DC Motor for Mini Composite Molecular Pump

LEIYan-hua,HEZhao-hui,JIFang,LIAOZheng-ju,YEChao

(Institute of Mechanical Manufacturing Technology,China Academy of Engineering Physics,Mianyang 621900,China)

A high speed brushless DC motor that just for the mini composite molecular pump was developed. From the numerical calculation and the emulation technology, the designs for a brushless DC motor were realized, and with the special technics, the motor was produced. The performance test results show that the function targets are satisfied,and the motor has good performance.

molecule vacuum pump; brushless DC motor; high speed motor; finite element analysis; neodymium-iron-boron

2016-01-05

TM33

A

1004-7018(2016)08-0004-03

雷艳华(1977-),男,高级工程师,研究方向为机电一体化控制系统。