井筒流道精细模型的水力计算方法研究

朱茂勋,李 玉,曹 健,石家强,刘 锐

(1.山东胜软科技股份有限公司,山东 东营 257000; 2.中国石化胜利钻井工程技术公司 黄河钻井四公司,山东 东营 257000;3.中国石化胜利钻井工程技术公司 定向井公司,山东 东营 257000)

井筒流道精细模型的水力计算方法研究

朱茂勋1,李 玉1,曹 健2,石家强2,刘 锐3

(1.山东胜软科技股份有限公司,山东 东营 257000; 2.中国石化胜利钻井工程技术公司 黄河钻井四公司,山东 东营 257000;3.中国石化胜利钻井工程技术公司 定向井公司,山东 东营 257000)

为准确描述钻井工程中钻井液能量变化及运动规律,提高钻井水力计算的精度,根据工程流体力学和非牛顿流体力学的原理,依据钻井液在井筒中的循环过程,精细划分,运用c#.net语言编制出一套精度更高、适用性更强的水力计算专业软件。经过上千次的泵压测试,误差在10%范围内。通过本套方法,能很好地预测和验证现场泵压,为钻井工程设计或现场施工提供依据。

井筒流道;水力计算:精细模型;专业软件

钻井水力计算是流体力学在钻井工程中的应用,旨在利用流体力学基本原理和计算方法模拟钻井液在循环系统中的流动状态、受力情况,并由此获得工程水力参数最优解。近年来随着钻井技术的迅猛发展,尤其是新工艺、新工具的大量使用,钻井工作者对水力计算的精度要求越来越高。钻井水力计算方法的使用面十分广泛,设计人员根据设计参数预测水力计算结果,制定合理设计,现场人员依据设计书推荐的参数和计算结果配置钻井设备和钻具组合。大多数水力计算算法实际应用时误差较大,有必要对钻具和井壁进行更细致的划分,提升流道准确度,提高水力计算的精度。

1 流道模型的建立

1.1 基本假设

流道模型建立过程中基本假设如下:(1)井壁平滑稳定,各层段井径扩大率均匀且无坍塌掉块干扰流动。(2)钻井液性能稳定,密度、塑性黏度、流性指数、稠度系数不随温度、携岩量、剪切速率的变化而变化。(3)钻具制造标准,钻铤、加重钻杆、钻杆等钻具的光管部分、加厚部分、接箍部分以及过渡部分的内外径和占比符合制造标准。(4)流型突变,设定剪切速率边界值,边界值以内流型为假塑性流体,超过边界值流型突变为塑性流体。

1.2 理论依据

钻井液是一种非牛顿流体,通过试验证明,中等和较高的剪切速率范围内,幂律模式和宾汉模式均能较好地表示实际钻井液的流动特性,然而在环形空间的较低剪切速率范围内,幂律模式比宾汉模式更接近实际钻井液的流动特性。因此,尽管宾汉模式一直是国内外钻井液工艺中最常用的流变模式,但目前认为,采用幂律模式能够比宾汉模式更好地表示钻井液在环空的流变性,能更准确地预测环空压降和进行有关的水力参数计算。因此,在钻井液设计和现场实际应用中,这两种流变模式需要同时使用。

1.3 流动压耗方程

1.3.1 幂律模式

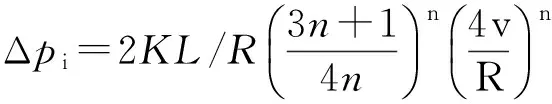

管内流压耗方程[1- 4]:

(1)

式中,K为稠度系数,Pa·sn;L为流道长度,m;R为管柱内半径,m;n为流性指数,无量纲;v为平均流速,m/s。

环空流压耗方程[1- 4]:

(2)

Dhy=DO-Di.

(3)

式中,Dhy为环空水力直径,m;DO为井筒直径,m;Di为管柱外径,m。

1.3.2 宾汉模式

管内流压耗方程[1- 4]:

Δpi=kpiLpQ1.8.

(4)

(5)

式中,Δpi为钻杆内循环压力损耗,MPa;kpi为钻杆内循环压力损耗系数;LP为钻杆长度,m;Q为流量,L/s;ρd为钻井液密度,g/cm3;μpv为塑性黏度,mPa·s;dpi为钻杆内径,mm。

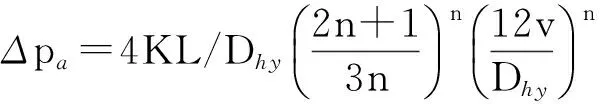

环空流压耗方程[1-4]:

Δpa=kpaLpQ1.8.

(6)

(7)

式中,Δpa为钻杆环空循环压力损耗,MPa;kpa为环空循环压力损耗系数;dh为井眼直径,mm;dp为钻杆外径,mm。

1.4 模型建立

1.4.1 宏观流道梳理

宏观上确定钻井液的流动路线如图1所示。

图1 钻井液循环过程

1.4.2 基础数据点定义

以设计轨道数据为基础数据点,为保证精确性,同时兼顾运算速度,推荐使用每米一个模型段。

1.4.3 井径扩大率估算

利用邻井或区域的井径扩大数据,估算本井的分段井径扩大率。

1.4.4 流道细分

精分钻具内流道,宏观上分为钻杆区、接头区、扩大器区、钻铤区、加重钻杆区等;微观上单一钻杆又分为接箍区、加厚区、光管区、缓冲区。

1.4.5 特殊工具压耗测试

由于螺杆钻具和定向仪器以及挡板等附件,目前并无扎实的理论推导出合理且准确的计算方法,因此该部分压耗采取现场工程师的方法,同时也是目前最准确的方法——直接测试法。螺杆钻具入井前测试螺杆性能及仪器信号,通过调研大量的不同排量、不同型号的螺杆钻具获得其理论平均值,并将该值直接用于水力计算模型。

1.4.6 流变模式优选

流变模式不局限于使用宾汉模式或幂律模式,也不简单的套用环空就用幂律模式,管内就用宾汉模式。充分利用钻井液性能、流速、剪切速率等有效依据,分段进行模型判定,灵活切换流变模式,建立复杂、精细的模型组。对全部模型逐个进行管内、管外压耗、返速、当量密度计算,最终将上万条数据汇总在一张表内累加,获得水力计算结果。

2 模型求解

2.1 数据导入

利用c#.net语言编写软件,导入轨道数据、地层信息、井身结构、钻井液性能、钻具组合、实测螺杆压耗和挡板压耗(或钻具滤清器压耗)、泵排量等基本数据。

2.2 计算机建模

依据程序规则,计算机开始构建环空模型。首先将计算点的井深(钻头的起出井深)与井身结构数据表和钻井液性能数据表进行对比,判断钻至该点时的开次、上层套管的内径与下深、井筒直径(不含扩大率)以及此时的钻井液性能;然后以井眼轨道为基础,通过最小曲率算法进行插值,达到每米一个数据点,完成后,开始遍历轨道数据点,分别在井身结构数据表中进行比较,判断该点是裸眼段还是套管段,如果是套管段,该点环空外径为套管内径,如在裸眼段,则再将该点垂深与地层信息对比,找到该点扩大率数值,求解扩大后井径作为环空外径。最后根据钻具组合自下而上建立钻具模型,根据钻具的长度判断该点处的钻具种类(钻杆、加重钻杆、钻铤、扩大器等),如果该点落在了钻杆上,还要根据钻杆五段区的占比判断是否处于加厚区或接箍区,判定完毕后填入该点钻具的内外径。

2.3 判断流型,逐点计算

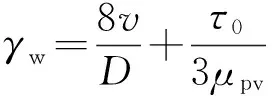

先计算剪切速率,管内流剪切速率方程[5]为

(8)

式中,D为管柱内径,m;τ0为屈服值,Pa。

环空流剪切速率方程[5]:

(9)

设定流型突变临界点,剪切速率γw≥250 s-1时,流型判定为宾汉模式,γw<250 s-1时,流型判定为幂律模式[5]。模式判定后,根据两种模式的压耗方程计算出该模型段管内压耗值和环空压耗值。

2.4 数据叠加,获得最终结果

再次遍历数据表,将分段水力计算结果依次叠加,获得管内总压耗和环空总压耗,与动力钻具、钻头、地面管汇等压耗累加后可以获得理论泵压值。

3 工程应用

3.1 陆地试验

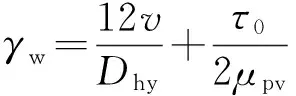

时间:2016年5月16日9:46;井号:花古斜102;一开套管:273.1mm×400.39 m;二开井眼:241.3 mm×2 370 m;钻井液性能:密度1.22 g/cm3,塑性黏度18 mPa·s,动切力5 Pa;钻具组合:钻头(16 mm×3)+197 mm动力钻具+238 mm扩大器+127 mm加重钻杆×139 m+127 mm钻杆;排量:35 L/s;泵压:12 MPa;水力计算结果如图2所示。

图2 花古斜102井水力计算结果

3.2 海上试验

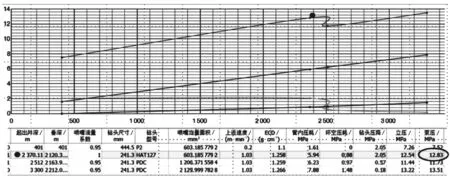

井号:中海油ZG1井;井深6 732m;井身结构:Φ339.7mm×1 851m+Φ244.5mm×5 470m;钻具组合:Φ215.9mmPDC钻头+Φ171mm旋转导向+Φ171mm动力钻具+Φ171mm无磁钻铤+Φ171mm回压凡尔+Φ165.1mm箭式回压阀+Φ127mm无磁钻杆×2根+Φ171mm过滤器+Φ127mm无磁钻杆×18根+Φ127mm钻杆×150根+Φ149.2mm钻杆;钻井液密度:1.20g/cm3,六速黏度计读数74/47/35/25/9/8;排量:32.2L/s,喷嘴:17、17、17、16、16、16mm;500m处测试泵压5.9MPa,排量31.7L/s;泵压:12MPa;水力计算结果如图3所示。

图3 水力计算结果

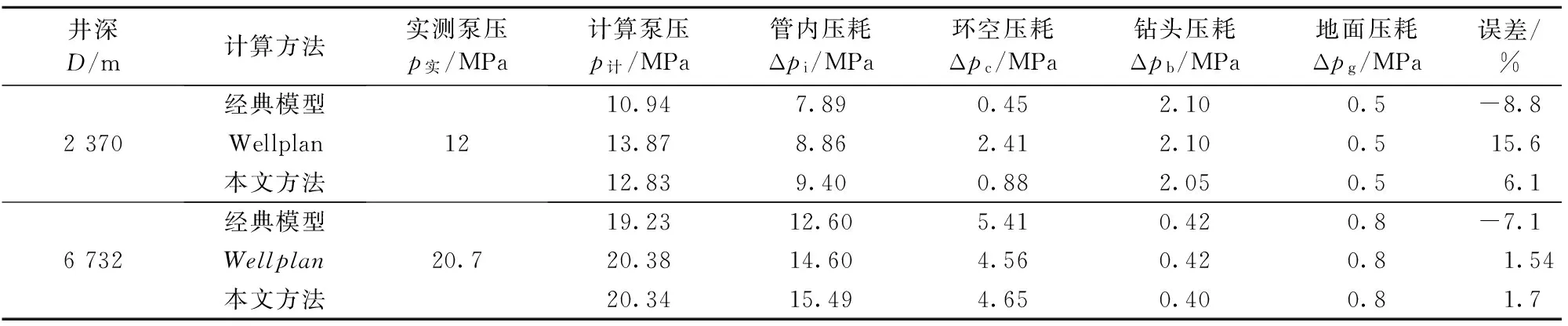

用本文介绍的水力计算方法和所编软件得出的结果与实测泵压进行对比(表1),泵压计算误差均在10%以内;且本方法得到的泵压比经典模型、wellplan法误差都要小,精确度更高。

表1 泵压计算精度对比

4 结束语

通过轨道分点差值,分段建模,提高了井筒流道模型的精细程度,同时各段匹配合理的流变模型可以显著降低水力计算的误差,更好地预测泵压,为钻井工程设计或现场施工提供依据。

[1] 樊洪海.实用钻井流体力学[M].北京:石油工业出版社,2014:57-160.

[2] BINGHAM E C. An investigation of the laws of plastic flow[J]. The Bu-reau of Standards, 1916,13(278):309-353.

[3] OSTWALD W O. The velocity function of viscosity of disperse systems[J]. Kolloid-Zeitschrift, 1925,36(2):99-117.

[4] CASSON N. A flow equation for pigment-oil suspension of the printing ink type: in rheology of disperse systems[M]. Mills C C, Ed. New York: Pergamon Press, 1959:84-104.

[5] 鄢捷年.钻井液工艺学[M].东营:石油大学出版社,2001:57-58.

[责任编辑] 时凤霞

2016-07-28

朱茂勋(1986—),男,黑龙江哈尔滨人,山东胜软科技股份有限公司助理工程师,主要从事石油钻井设计研究。

10.3969/j.issn.1673-5935.2016.03.008

TE22

A

1673-5935(2016)03- 0021- 04