湿型砂旧砂热法再生技术及再生砂性能

万仁芳,熊 鹰,吴长松,韩 跃

(东风汽车公司铸造一厂,湖北十堰442000)

湿型砂旧砂热法再生技术及再生砂性能

万仁芳,熊鹰,吴长松,韩跃

(东风汽车公司铸造一厂,湖北十堰442000)

本文介绍了湿型旧砂的再生方法,认为热-机械法再生是目前唯一既使旧砂达到芯砂使用标准,又不产生二次污染的砂再生方式;逐一分析了再生砂性能,包括SiO2含量、粒度和粒形、含泥量和微粒、灼烧减量、热膨胀率、耗酸值、含水量、鲕粒化等,指出湿型旧砂再生最重要的是控制好耗酸值、微粉含量和鲕粒化度。

湿型旧砂;再生砂;耗酸值;鲕粒化

铸造工业是一项资源消耗和能源消耗都较大,且容易对环境造成污染的行业,致力节能减排、促进资源循环利用,是每一个铸造工作者应尽的职责。

在我国或世界范围内,80%以上的铸件是用砂型铸造生产出来的。砂型铸造包括湿型(黏土砂型)、树脂砂型(含壳型)、水玻璃砂型、精铸砂型等。湿型生产的砂铁比约为(6~8)∶1,其他砂型的砂铁比则约为(1.3~2∶1).湿型中的型砂浇注后有90%左右可在砂处理系统中回用,只有不到10%作为废砂排出系统外,而其他砂型则在浇注后必须经过再生处理才可使用,或者干脆作为废砂排出系统外,因此砂型铸造生产主要的固体废弃物就是废砂,占其总量的70%以上。一般来说,每生产1 t合格铸件,要产生1t~1.3t废砂。大量废砂不仅浪费了资源,而且给铸造厂周边环境造成了很大危害。

上世纪70年代起,人们就致力于铸造废旧砂再生工作并取得一定成效,如自硬树脂砂生产线,浇注后的旧砂均经过破碎、磁选及干法再生(机械摩擦),又用于造型、制芯;壳型或冷芯、热芯等树脂砂芯,通过热法(焚烧法)再生,可完全代替新砂用于制芯或制型。当前,旧砂再生的难点在于以下三类旧砂:①含树脂砂芯的湿型黏土旧砂(混合旧砂),②水玻璃旧砂,③酯硬化碱性酚醛树脂旧砂[1,2】[3]。

1 湿型黏土旧砂(混合旧砂)再生方法

湿砂型是以膨润土为粘结剂,加以煤粉或少量淀粉类物质和水混制而成,故也称黏土砂型。湿型铸造所用砂芯则基本上都是树脂砂芯,如壳芯、热芯盒芯、冷芯盒芯等。浇注后落砂的旧砂中总是黏土砂中混有树脂砂芯。这种混合旧砂中,既有芯砂表面附着的树脂膜,又有黏土砂中的煤粉和砂表面的死黏土膜。通常所用的再生方法中,单纯的湿法再生虽可去除死黏土膜、煤粉等,但无法洗去树脂膜;单纯的干法(如气流再生法)更是无法达到再生砂的质量要求。其再生方法,按《铸造行业‘十三五’技术发展规划纲要》第16章“环保与安全”中的提法,认为只有“热法再生是目前唯一既使旧砂达到芯砂使用标准,又不产生二次污染的砂再生方式”。这里所说的热法实际上是热-机械联合再生法。

20世纪90年代,美国就成功地用热-机械法再生黏土旧砂,如美国sheppard铸造厂在1989年建成湿型砂再生系统,旧砂先经破碎机破碎,磁选,677℃和816℃两级旋转滚筒加热炉,焙烧时间约40min,然后由气力输送擦磨管,带冲击靶板分选器剥除表面黏土膜,使旧砂得到再生。又如通用汽车公司1994年在saginaw的可锻铸铁厂建成一套湿型旧砂用热-机械再生系统,其中包括回转破碎、磁选,760℃沸腾焙烧去除粘结剂,冷却擦磨和去除粉尘。

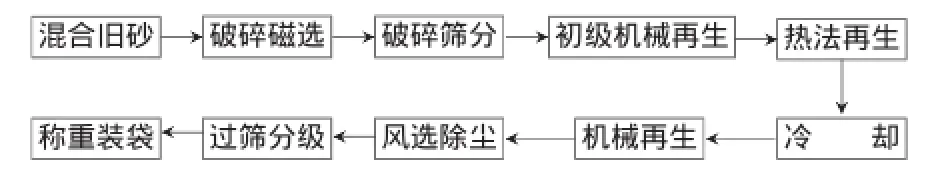

不过在欧洲和日本以及我国先期进行湿型砂再生的工厂却发现使用热-机械法再生砂的效果并不像美国工厂那样成功,主要是旧砂焙烧温度过高和时间过长会将黏土烧结在砂粒上成为坚硬的烧结层,随后的擦磨处理难以完全去掉,而且再生砂耗酸值高,难以制热芯和冷盒砂芯。如今,长江造型材料公司经过十多年的探索、不断改进,已解决了这个难题。该公司黏土旧砂再生流程图如图1所示。

图1 黏土旧砂再生流程

2 再生砂性能

国标GB/T5611-1998《铸造术语》中对再生砂的定义是:“旧砂经再生处理,去除或部分去除砂粒表面的残留粘结剂等杂质,恢复到接近新砂的性能,这种砂称作再生砂”。也就是说,再生砂的优劣,就是看恢复到新砂性能的程度。下面按国标《铸造硅砂》的要求,对其性能逐一进行分析。

2.1SiO2含量

再生砂的SiO2含量与产生旧砂的原砂有关,若原砂SiO2高,则再生砂SiO2也高。因为再生过程基本上是物理变化过程,即使焙烧时发生了一些化学变化,但因焙烧温度远低于SiO2熔点,也低于长石类物质的熔点,因此对SiO2含量不会产生任何影响。不过在机械擦磨过程中,长石类物质容易粉化而被除尘时抽走,因此可能对SiO2含量较低的原砂再生后其SiO2可能会显得比原砂更高一些。

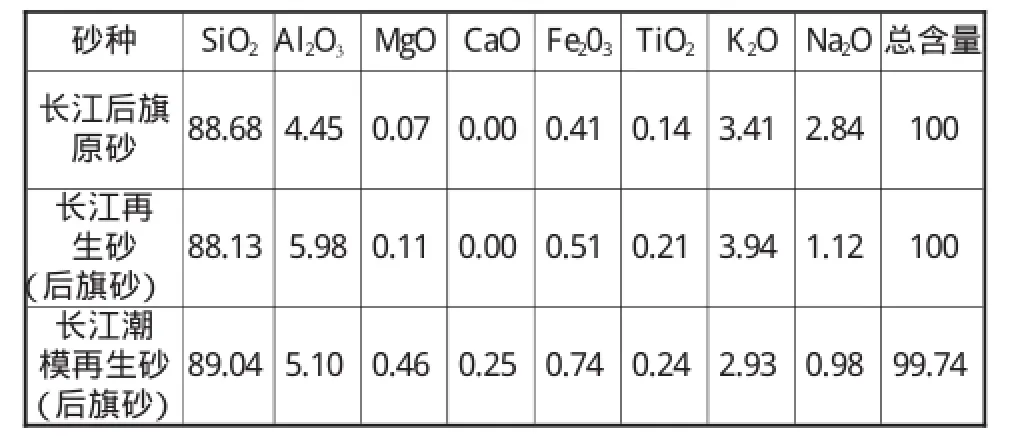

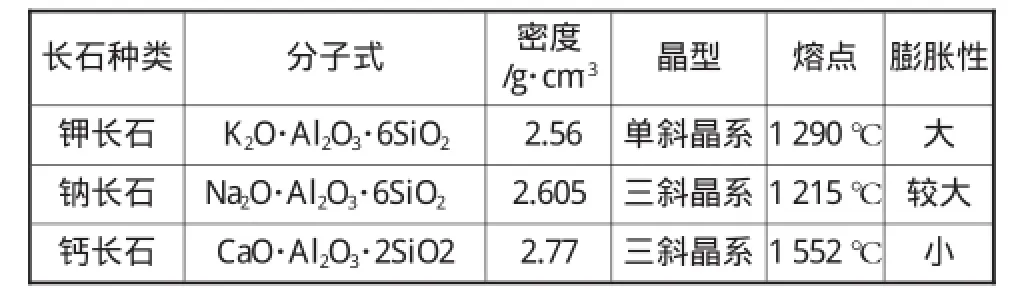

表1是黏土旧砂再生砂和内蒙铸造硅砂的化学元素分析,从表中可以看出,两者在成分上并没有太大差别。

表1 再生砂的化学成分(质量分数,%)

2.2粒度和粒形

尽管采用了擦磨、撞击等较强的机械方法再生,但也不会存在再生过程粒度过细的问题,因为再生过程中最后一道工序是筛分分级,完全可以按照需要进行级配。如果再生过程中分选力度过大,反而有粒度趋粗的倾向。

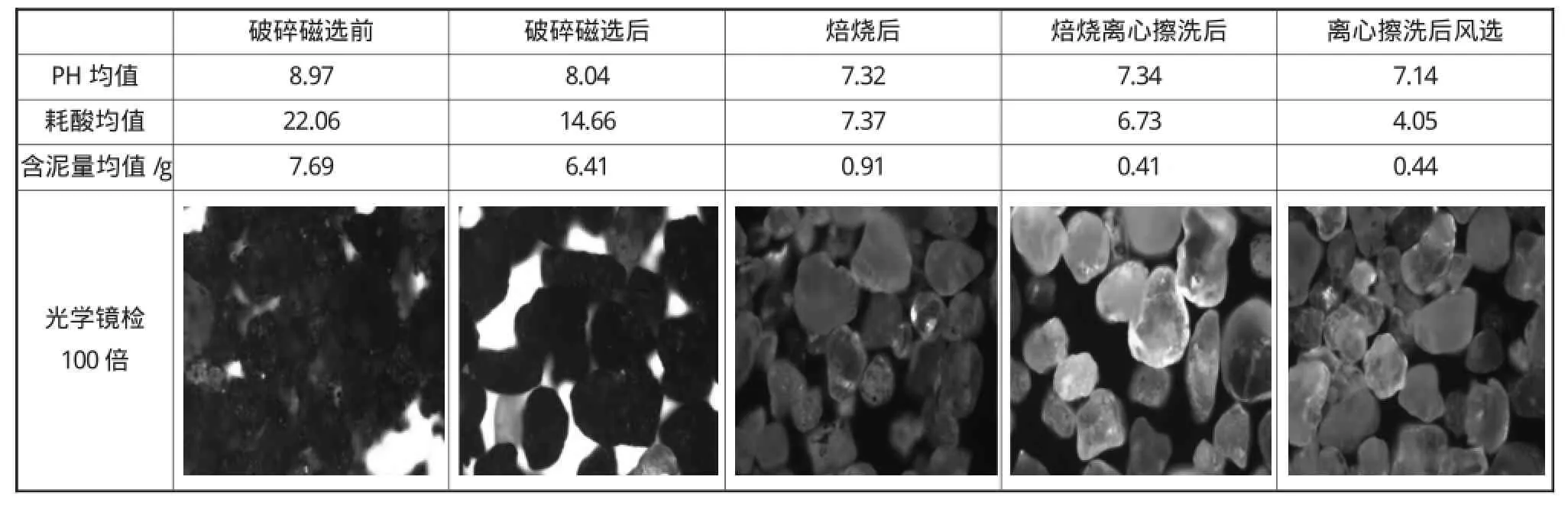

表2是长江公司十堰分公司和昆明分公司的两组数据,可看出再生过程中的粒度变化。

表2 废砂再生不同工序的性能对比

角形系数与原砂有关,显然再生后砂的粒形只会变得更圆一些,一般情况下粒形的变化可以忽略不计。

2.3含泥量和微粉含量

含泥量指<0.02mm的颗粒,微粉指≤0.075 mm(相当于200目)的颗粒,再生砂中含泥量与微粉含量与机械搓擦次数和除尘风机能力有关,是可以控制的,一般含泥量可在0.5%以下,若有必要也可控制在0.2%以下,微粉含量一般也都≤1.5%.

2.4灼烧减量

湿型旧砂经热-机械法再生后,砂粒表面的树脂膜或黏土膜可以去除的很彻底,因此其灼烧量很低,都在0.2%以下,相当一部分小于0.1%.同理,其发气量也很低,约在3ml/g左右,与焙烧砂相当。

2.5热膨胀率

热膨胀率低是再生砂的又一突出优点。再生砂热膨胀率较低的原因,一是因为硅砂经多次浇注使用后完成了石英的相变,减少了高温膨胀量;二是因为经高温后硅砂中的钾长石、钠长石部分转变为钙长石,也降低了硅砂的高温膨胀量。以东风汽车公司生产实践为例:铸造一厂某4缸缸体水套芯,原用焙烧砂覆膜砂制作壳芯,铸件经常出现变形问题,后改用再生砂覆膜砂制壳芯,问题得到解决。铸造二厂三车间冷芯原用福建海砂,时有脉纹缺陷出现,后改用再生砂制作冷芯,不仅提高了砂芯强度,而且解决了脉纹问题,铸件粘砂,气孔等缺陷也较福建砂要少。轴瓦厂采用100%再生砂制作冷芯,大大提高了铝活塞铸件的表面质量,减轻了清砂的工作量。

2.6耗酸值

如何控制湿型再生砂的耗酸值是热-机械法再生的一大难点。很多黏土旧砂再生砂的耗酸值都在5 ml以上,甚至超过10 ml.按于震宗教授解释[4],这是因为我国工厂的湿型砂粘结剂多为钠化膨润土,钠化膨润土是钙基膨润土中加入了3.5%~4%的Na2CO3后混料而成。Na2CO3是一种高温溶剂,能够减低膨润土的熔点,高温焙烧使膨润土膜较牢地包覆砂粒表面,机械再生过程中不易剥落。而且砂粒外残留黏土膜中的Na2CO3和被交换出来的CaCO3受热反应成为Na2O和CaO,遇到水会成为NaOH和Ca(OH)2,都具有强碱性,故使耗酸值提高,不利于冷、热芯盒的固化。而美国铸造工厂一般是钙基膨润土和天然钠基膨润土各半使用,甚至2/3天然钠基和1/3钙土混合使用。美国天然钠土其碳酸盐含量不超过0.7%,旧砂焙烧后的表面残留膨润土既不易形成坚固的外壳影响破除,又不会呈现强碱性影响到冷、热芯盒砂的固化。

除了于教授所说原因外,还有中国工厂的管理问题,国内工厂都把废旧砂视作垃圾,经常把一些工厂的固体废弃物如炉渣、泥块、耐火材料甚至清扫垃圾统统混入黏土旧砂中,增加了很多不易清除的碱性物质和粉尘。长江公司经过长期探索与实践,寻找了一条“加强黏土旧砂再生预处理、适温焙烧、多级机械再生和分级除尘”的方法,较好地解决了再生砂耗酸值高的难题。使再生砂的耗酸值做到了可控。如对覆膜砂用再生砂,其耗酸值可控制在8 ml以下,而对冷芯、热芯用再生砂耗酸值可控制在5ml以下。耗酸值具体数据见表3.

2.7含水量

显而易见热-机械法再生砂的含水量很低,可以控制在0.2%以下,甚至更低。比湿法再生和铸造硅砂(新砂)的含水量更低。

2.8鲕粒化

表3 潮膜再生过程样砂的测试结果

鲕粒化是湿型黏土旧砂中的一个特殊问题。鲕化是指铸造用黏土砂在高温的作用下部分失效黏土包裹在砂的表面形成牢固的陶瓷层,即鲕化层,此鲕化层是以膨润土烧结物为主体的,并包覆在砂表面上的一种多孔性玻璃状物质,除了膨润土烧结物以外,还含有煤粉、硅粉等燃烧后的灰分和砂芯粘结剂的残留灰分等成分。少量的(如6%以下)鲕粒化对湿型并无大碍,由于多孔性的鲕化层内部可以吸收水分,使湿型砂不易干燥,保水性好;同时,鲕化层在金属液浇注的高温作用下会软化熔融,缓解硅砂的热膨胀,因而减少铸件热膨胀类缺陷。但对制芯用砂而言,鲕粒化是十分有害的,其吸水性以及包覆在砂粒表面的硬壳,会大大降低树脂粘结桥的作用,使砂芯强度下降,而且鲕粒化还降低芯砂的烧结温度,降低了砂芯的高温强度,因此,对鲕粒化应予以控制。有资料介绍[5],用通过比重法测量纯密度的方法(鲕粒化的密度为1.80 g/cm3,低于石英砂)或用磷酸去除耐火黏土壳(鲕粒化壳)并通过差重称量可确定鲕粒化度,但是具体步骤尚不明确,测量结果差异很大,尚有待进一步试验。

近年来,长江公司对鲕化率的测试方法和鲕化率的影响作了一些研究,得到以下一些结论:①对膨润土,常温下不会形成鲕化层,但在700℃焙烧60 min后约有46%的膨润土被烧结成为死黏土,在1 300℃焙烧60 min,则几乎全部成为成为死黏土;②对湿型黏土砂,在700℃焙烧60 min,其鲕化率为1.13%,在1 300℃焙烧60 min,其鲕化率为1.2%.将此旧砂重新混碾再在高温下焙烧,鲕化率将随之增加;③随着焙烧温度的提高,鲕化率提高,因此旧砂再生温度不宜过高;④用磷酸处理是测试鲕化率的一个可行的办法,磷酸可去除砂颗粒上的死烧过的黏土壳,包括在砂中存在的长石颗粒,只留下不溶于磷酸的石英颗粒。不过具体操作方法还需完善。

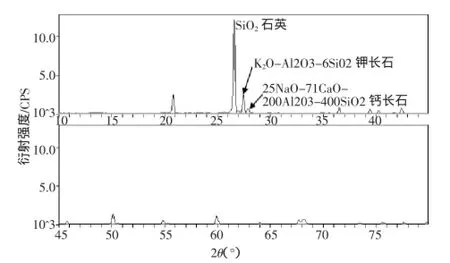

对原砂、焙烧砂和黏土再生砂砂粒表面进行了XRD测试,其结果见表4和图1,其中图1是黏土再生砂的XRD谱线图。

图1 黏土再生砂XRD谱线图

表4 几种砂的谱图峰值

表5 钾长石、钠长石、钙长石性能

从图1、表4、表5中可见,原砂中的晶相结构中除了二氧化硅为主要组分外,再就是钾长石和钠长石,钾长石和钠长石熔点相对较低,膨胀性较大,而再生后钠长石与钙转化为钙长石,使得再生潮模砂的膨胀变低,有利于铸造应用。

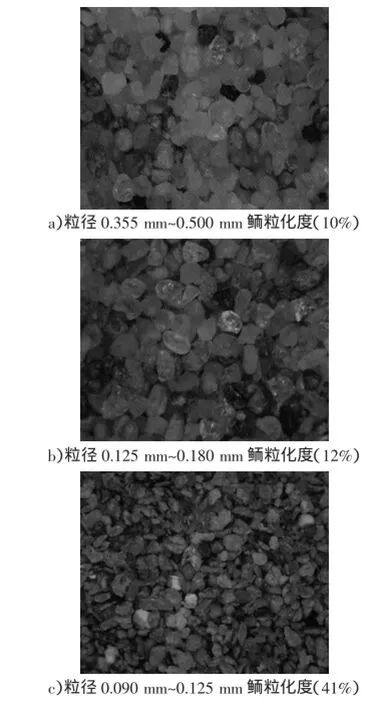

鲕粒化同砂子的粒度有一定的对应关系[5],砂粒越细鲕粒化度越高,如图4所示。受此启示,长江公司通过控制微粉含量和控制耗酸值,可以很好地控制鲕粒化度,因此在黏土旧砂再生砂中,并没有呈现出鲕粒化的不利影响来,换言之,长江公司的黏土旧砂再生砂,其鲕粒化度已控制在一个很低的范围内,其不利影响并未显现。

3 总结

1)目前,旧砂再生的难点有三类:a)含有树脂砂芯的湿型(黏土)旧砂;b)水玻璃旧砂;c)酯硬化碱性酚醛树脂旧砂,其中湿型黏土旧砂因产量大,用量广,解决这个难题的意义就显得更为有意义。

2)热法再生是目前唯一既使黏土旧砂达到芯砂使用标准,又不产生二次污染的再生方式。

3)真正意义上的再生砂,应是其性能能恢复到新砂性能,即再生砂既能用作铸型的原砂,也能用作各类砂芯(热芯、冷芯、有机粘结剂、无机粘结剂等等)的原砂.

4)通过“加强黏土旧砂再生预处理、适温焙烧、多级机械再生、分级除尘”等一整套再生技术,简言之也就是采用热法+机械法,完全可以对湿型黏土旧砂进行再生,其再生砂能达到甚至优于新砂的性能。

5)湿型黏土旧砂再生最重要的是控制好耗酸值,微粉含量和鲕粒化度。

6)为了控制这些指标,除了严格控制再生过程外,也要求铸造企业加强对废、旧砂的管理,希望对废旧砂能做到“上不露天,下部沾地”,即废旧砂也不能被雨淋,不能与地下的泥土混在一起,不能把废旧砂视同垃圾。

图4 颗粒组成成分的鲕粒化度

[1]万仁芳,熊鹰.我国砂型铸造中旧砂再生技术现状及应用前景.现代铸铁[J].2009(6):18-22.

[2]熊鹰,吴长松.我国铸造旧砂再生技术的进展及其应用[J].2010中国铸造活动周论文集,2010.

[3]中国机械工程学会铸造分会.铸造行业“十三五”技术发展规划纲要[R].2015.

[4]于震宗.湿型旧砂再生处理的评述[J].铸造工程,2007,31(3):1-7.

[5]桑德拉·本克.黏土型砂的再生、微尘和鲕粒化及对型砂特性和铸造质量的影响[J].铸造实践中文版,2014(1):15-19.

TG221

B

1674-6694(2016)05-0030-04

10.16666/j.cnki.issn1004-6178.2016.05.010

2016-05-15

万仁芳(1942-),男,研究员级高工。退休前在东风汽车公司铸造一厂从事铸造工艺、铸造材料应用等工作。