高模量再生沥青混合料性能研究

陈健侠,祝谭雍,李 伟,黄晓明

(1.深圳市市政设计研究院有限公司,广东 深圳 518035;2.东南大学交通学院,江苏 南京 210096)

高模量再生沥青混合料性能研究

陈健侠1,祝谭雍2,李伟2,黄晓明2

(1.深圳市市政设计研究院有限公司,广东 深圳518035;2.东南大学交通学院,江苏 南京 210096)

为了研究热再生高模量沥青混合料的路用性能,通过将普通沥青和不同掺量的布墩岩沥青(BRA)配制成改性沥青,分析了BRA掺量对改性沥青性能的影响规律,并以改性沥青混合料的动态模量为指标确定了BRA的合理掺量。通过测试不同旧料掺量下的再生混合料的动态模量、高温稳定性、低温稳定性、水稳定性和疲劳性能,提出热再生高模量沥青混合料的旧料合理掺量。结果表明:随着BRA掺量的提高,改性沥青的高温稳定性有所提升,BRA的合理掺量为40%。旧料掺量的提升对于再生混合料的模量提高影响不大;旧料掺量的提升有益于改善再生混合料的抗车辙性,但会影响其低温稳定性;在旧料掺量小于60%时,对高模量再生混合料水稳定性影响不大;旧料掺量过高不利于高模量再生混合料的疲劳性能。

再生沥青混合料;高模量;路用性能

0 引言

沥青混合料的旧料再生技术自1915年诞生于美国以来,已经出现了近一个世纪。该技术初期并未在美国的大规模公路建设中得到应用。直至20世纪70年代石油危机的爆发,工程人员开始重视对沥青混合料再生技术的研究[1-4]。目前,美国大部分州回收沥青路面材料(RAP)在再生沥青混合料中的掺量不到25%,我国对于再生沥青混合料中的旧料掺量也控制得非常保守[5]。随着沥青的热氧老化,沥青质含量升高,饱和分含量降低,其硬度变大,软化点升高,黏度增大[6]。因此,再生混合料的高温稳定性能一般较为优异且具有较高的模量。本文通过将岩沥青改性沥青应用于沥青混合料再生技术当中并加大旧料掺量,制备了高模量再生沥青混合料,并对不同旧料掺量的再生混合料路用性能进行全面评价,提出合理的旧料掺量范围。

1 再生混合料制备

1.1改性沥青的制备

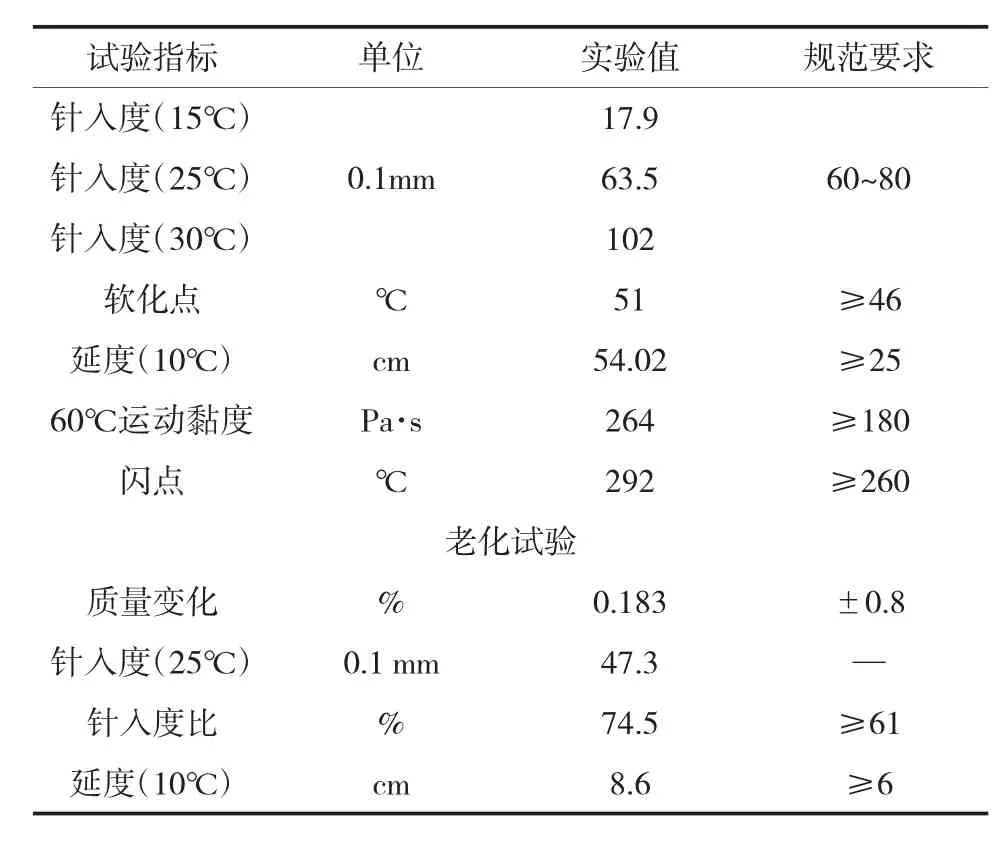

研究表明,布墩岩沥青(BRA)具有四大优点:(1)含氮量高;(2)具有“半聚合”作用;(3)具有很好的耐候性;(4)含蜡量不高[7,8]。以上优点使得岩沥青具有优良的集料黏附性和抗老化性能。本研究中向基质沥青中掺入岩沥青以制备岩沥青改性沥青,岩沥青基本性能见表1。基质沥青采用韩国SK-70沥青,根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的试验标准,其各项性能指标见表2。

表1 岩沥青基本性能

表2 SK-70沥青基本性能

该研究采用的布敦岩沥青产自于印尼布顿岛,岩沥青中沥青含量较其他硬质沥青相比较少,约含有70%灰分。外观呈黑灰色颗粒,易于储存且不易结块。由于岩沥青中的沥青质含量高,饱和分含量相对较低,具有软化点高,黏度大的特点,在道路使用中能够有效改善路面的抗高温变形以及抗水损坏性能,提升道路耐久性,延长路面使用寿命。

分别向SK-70基质沥青中掺加20%~80%掺量的岩沥青制备BRA改性沥青,测试不同BRA掺量改性沥青混合料动态模量。BRA改性沥青制备过程如下:将SK-70基质沥青加热至135℃,分别按照所设计的掺量加入岩沥青,保持温度不变,人工搅拌5~10 min,使岩沥青均匀分布于改性沥青中,再将改性沥青放入160℃的烘箱中培育1 h,取出后在150℃~170℃温度下高速剪切15 min,在改性沥青制备过程中的温度不能超过170℃,防止基质沥青的老化。由于BRA岩沥青中含有较多颗粒物,实验过程中容易引起离析,在实验浇模过程中应注意搅拌均匀,避免实验误差。

1.2高模量再生沥青混合料制备

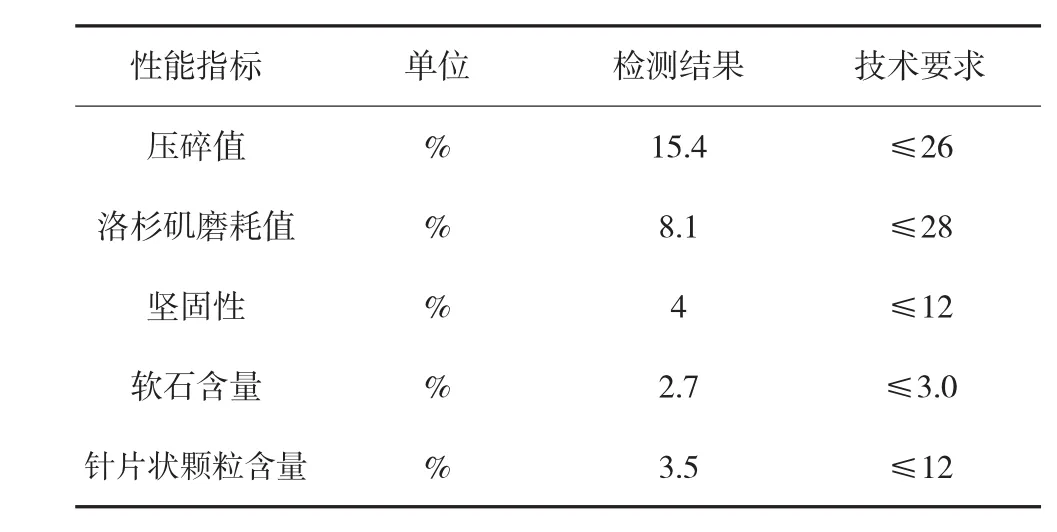

再生混合料所采用的集料为石灰岩,集料各项技术指标见表3。

表3 集料技术指标

对铣刨下的路面回收材料进行取样研究,按照《公路沥青路面再生技术规范》(JTG F41—2008)要求,取样前去除粗料料堆表面15~25 cm深度范围内旧料,将所取的旧料放置在空白场地并拌合均匀,按照四分法取样方法,从对角方向对旧料料堆进行取样并拌合均匀。

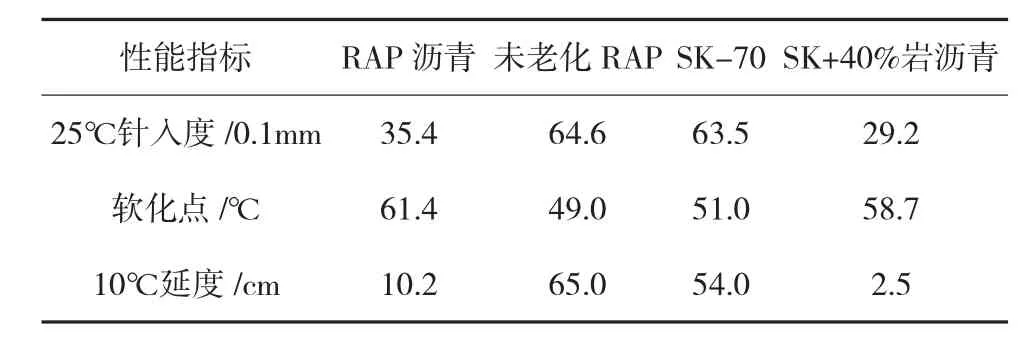

将旧料放入60℃烘箱中烘干,并在60℃下采用干筛法测定旧料级配。根据《公路工程沥青及沥青混合料试验规程》,在旧料中加入三氯乙烯并采用离心分离法抽提出沥青溶液,采用阿布森法对沥青溶液中的沥青进行回收,并对老化沥青的各项性能进行评价[9]。旧沥青的各项性能见表4。

表4 各种沥青性能指标

沥青路面在经受行车荷载作用下,集料被压碎而变细,同时由于旧料在铣刨过程中会被粉碎而进一步变细,这会使得旧料与设计之初的级配发生较大变化[10]。旧料经60℃预热后采用人工将结团旧料分散,在加热后结团的块状物逐渐消除,与实际的级配更加接近。将旧料经过三氯乙烯溶解,去除表面沥青并在烘箱中烘干,通过振动筛得其抽提后级配(见表5)。

表5 旧料级配

沥青混凝土中面层模量对于夏季高温车辙的产生具有重大影响,提高沥青混合料中面层模量和抗剪强度能够有效减少车辙的产生。通过参考我国AC-20沥青混合料设计级配范围的中值,提出高模量再生混合料合成级配(见表6),再生混合料的最佳油石比确定为4.8%。

表6 再生混合料合成级配

2 试验结果

2.1BRA改性沥青性能

通过对不同岩沥青掺量下沥青混合料的动态模量进行分析研究,从而最终确定岩沥青掺量。分别向SK-70基质沥青中掺加20%~80%掺量的岩沥青制备BRA改性沥青。

BRA改性沥青各项性能指标见表7。

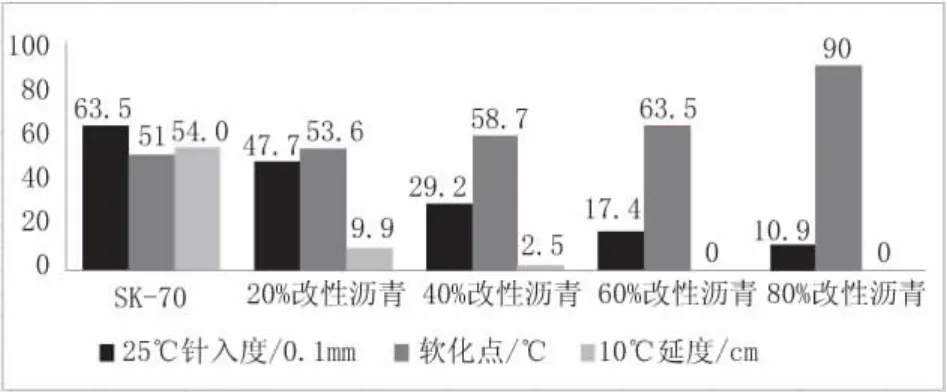

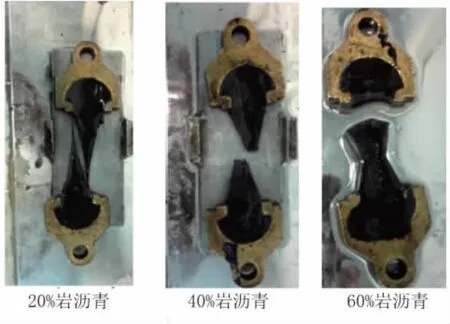

由图1可知,岩沥青的加入使得BRA改性沥青各项性能较基质沥青有不同程度的提升。随着岩沥青掺量的增加,改性沥青软化点逐渐减小,15℃软化点较基质沥青分别减少11.7%、30.7%、70.9%和84.3%,25℃针入度和30℃针入度也分别有不同程度的下降,表明岩沥青使改性沥青变硬,黏度增大,能够提升沥青胶结料与集料黏附性。随着岩沥青掺量的增加,软化点也有不同程度提升,20%~60%岩沥青掺量软化点均未得到显著提升。当BRA掺量为80%时,软化点由51℃提升至90℃,较基质沥青提升了76.5%。由于岩沥青中含有天然沥青,该部分天然沥青由于含有较低成分的饱和分和较高成分的沥青质,提升改性沥青温度敏感性,使沥青胶结料在高温条件下具有良好的抗变形能力,从而减少车辙、拥抱等高温病害的产生。岩沥青的掺加使得延度得到迅速降低,岩沥青掺量增至20%时延度减小幅度最大,20%掺量时改性沥青延度为基质沥青的18.4%。这一方面是由于BRA属于硬质沥青,其所含的天然沥青具有硬度大、黏度高、抗低温变形能力弱的特点;另一方面是因为岩沥青是由矿物颗粒外裹覆一层天然沥青所形成的混合物质,在加热搅拌过程中表面的天然沥青与基质沥青相互融合,剩余的矿物颗粒分布于改性沥青内,阻断了沥青分子之间的连续性,沥青分子间的连接力减小甚至消失,从而致使在受到外部拉力过程中极易产生断裂,甚至发生脆性断裂,因此BRA改性沥青延度值不能够作为胶结料低温性能评判标准。当BRA掺量为80%时,混合沥青中含有大量矿物颗粒,基质沥青无法将矿物颗粒有效黏结成为整体,试验过程中未考虑80%岩沥青掺量时延度。图2为不同岩沥青掺量下延度。

表7 改性沥青性能指标

图1 不同岩沥青掺量下BRA改性沥青性能

图2 不同岩沥青掺量下延度

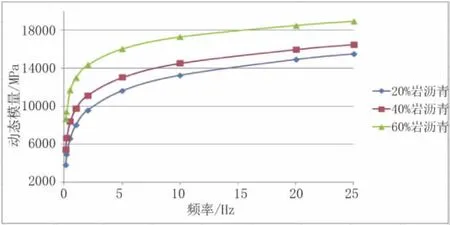

根据以上研究结果,掺加岩沥青后,沥青胶结料变硬,黏度增大,软化点升高,感温性能下降,提升了高温抗变形能力。法国高模量沥青混合料研究表明,高模量沥青混合料具有良好的抗高温变形能力。本研究中沥青混合料级配统一采用AC-20中值级配,在固定的油石比和4种BRA掺量下,BRA改性沥青混合料分别成型,在15℃下进行动态模量试验,动态模量变化规律见图3。

图3 不同BRA改性沥青混合料15℃动态模量

由图3可知,沥青混合料动态模量随着荷载频率的增加不断增长,在较低荷载频率时,沥青混合料动态模量均低于10 000 MPa,此时其抗高温变形能力较弱。沥青混合料动态模量随着BRA掺量的增加不断增加,当BRA掺量为20%时,15℃、10 Hz条件下动态模量为13 246 MPa;当掺量增至40%时,15℃、10 Hz动态模量增至14 507 MPa,较20%掺量提高9.5%,满足法国设计规范中对于高模量沥青混合料 (15℃、10 Hz≥14 000 MPa)的要求;BRA掺量为60%,15℃、10 Hz时动态模量为17 365 MPa,较20%掺量下提高约31%。考虑《布敦天然岩沥青改性沥青路面应用技术规程》(DBJ/CT 085—2010)参考标准及经济因素,最终确定岩沥青掺量为40%。

2.2再生沥青混合料路用性能研究

2.2.1动态模量

在15℃下对不同旧料掺量下混合料动态模量进行研究(见表8)。

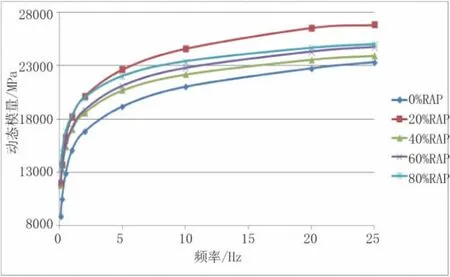

由图4可知,掺加旧料后混合料15℃下动态模量均高于未掺旧料下的动态模量,15℃、10 Hz下动态模量均超过20 000 MPa,RAP掺量为20%时动态模量达到最大,当掺量为40%~80%时,混合料动态模量随着旧料掺量的增加不断增加。20%旧料掺量下在15℃、10 Hz时动态模量达到24 605 Hz,较新料提升17%,表明动态模量随旧料的掺加未产生明显的提升。主要是由于在未掺加旧料时混合料动态模量已达到较高水平,旧料的掺加对动态模量很难起到明显的改善作用。

表8 不同旧料掺量下动态模量

图4 不同RAP掺量下动态模量

2.2.2高温性能

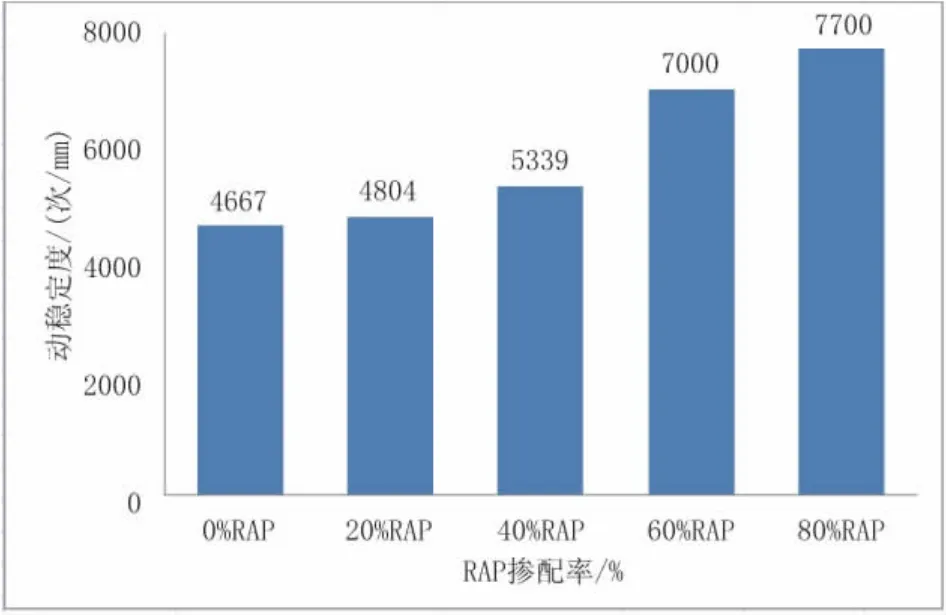

对不同旧料掺量下沥青混合料高温性能进行研究,如图5所示。沥青混合料动稳定度随着旧料掺量的增加不断提升,当旧料掺量不超过40%时,混合料动稳定度没有明显改善;当旧料掺量达到60%时,动稳定度由4 667次/mm提升到7 000次/mm;当旧料掺量增加到80%时,动稳定度提升到7 700次/mm。动稳定度出现上述情况主要是由于:(1)当旧料掺量较少时混合料中的沥青主要源自新拌改性沥青,沥青混合料的性能与新料的新能相接近,当旧料掺量增至60%及以上时,混合料中沥青主要取自老化沥青,在相同实验条件下导致混合料高温性能得到明显提升。(2)掺加旧料后,在拌合过程中旧料表面沥青未能与基质沥青充分融合,部分沥青仍然留在集料表面形成“黑石”,从而导致混合料中发挥粘结作用的沥青减少,出现在高旧料掺量下混合料动稳定度有明显提升。

图5 不同旧料掺量下沥青混合料动稳定度

2.2.3低温性能

在-10℃下对不同旧料掺量下高模量沥青混合料进行低温弯曲试验,试验结果(见表9)。

表9 不同旧料掺量下高模量沥青混合料低温性能

由表9可知,掺加旧料后混合料弯拉强度与旧料掺量成正比,加入旧料后沥青混合料变硬,在相同沥青含量下老化的旧料导致混合料刚度变大;破坏弯拉应变则随旧料掺量的增加不断减小,由初始2 587 με减小至最终1 563 με,减小幅度达39.6%,加入旧料后的最大弯拉应变均低于2 500 με,不符合规范中对于改性沥青混合料的规定。掺加旧料后,混合料在低温下承受荷载变形能力减弱,导致路面在寒冷条件下经受车辆及温度荷载时,极易产生低温开裂。弯曲劲度模量随旧料掺量增加不断增大,未掺加旧料时劲度模量为3 289 MPa,但当旧料掺配率达到80%时,混合料劲度模量为7 908 MPa,旧料的加入导致混合料在低温下变形能力减弱,低温性能逐渐变差。

2.2.4水稳定性能

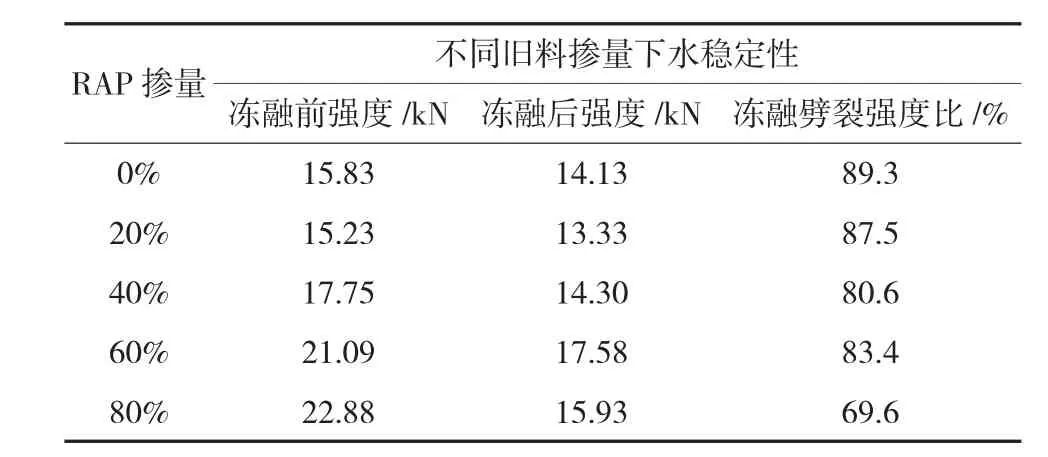

当再生沥青混合料分别掺加20%~80%旧料,通过采用冻融劈裂实验对混合料抗水损害性能进行研究(见表10、图6)。

表10 不同旧料掺量下水稳定性

图6 不同旧料掺量下冻融劈裂强度比

由表10可知,当掺入旧料后,混合料在冻融前劈裂强度逐渐升高,冻融劈裂强度比不断减小,旧料掺量不超过60%时,冻融劈裂强度比超过80%均能满足规范要求;掺量达到80%时,抗水损害性能已不能满足规范要求。掺加旧料后,新旧沥青不能充分融合,部分集料表面未能被沥青完全裹覆,导致混合料空隙率逐渐增大,同时旧料经受荷载老化后在经受冻融等反复循环后,沥青不能与集料很好黏结,导致抗水损害性能变差。

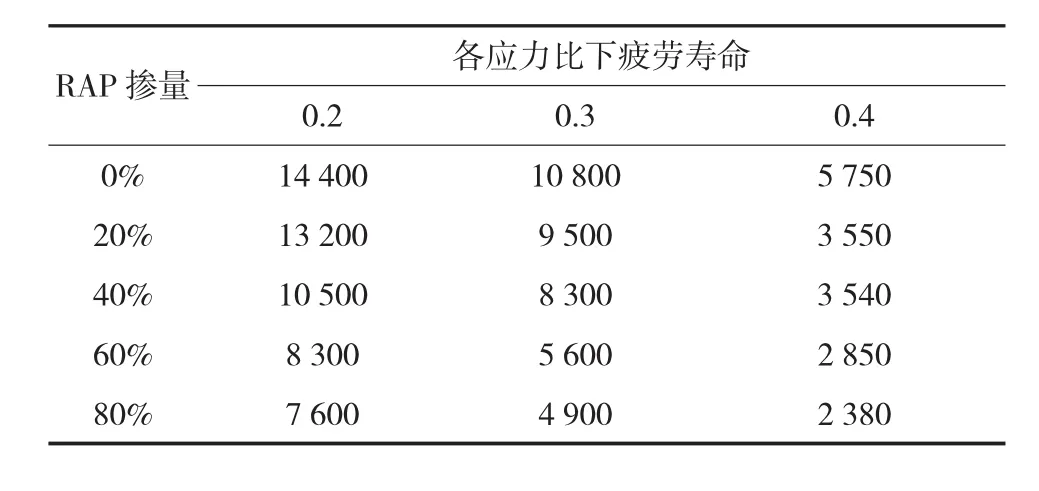

2.2.5不同旧料掺量下疲劳性能

在15℃下在沥青混合料中掺加不同比例旧料,分别在0.2、0.3及0.4应力比下进行混合料疲劳试验(见表11)。

表11 不同应力比下疲劳寿命

由表12可知,未掺加旧料混合料具有较大的k值及最小的n,表明在应力较小情况下,混合料具有较高疲劳寿命,随着荷载应力的增加疲劳寿命减小速度较慢。当RAP掺量增加后,k值和n值均呈现不同的变化规律,k值随旧料掺量的增加不断减小,RAP掺量为20%时达到最大,但此时的n值也最大,疲劳寿命随荷载应力的增加减小速度最快,n值随RAP掺量的增加先减小后变大,在旧料掺量为60%时达到最小值,但由于此时的k值也最小,在该旧料掺量下的疲劳寿命也未达到最佳状态。旧料掺量为40%时,k值较大,n值较小,混合料疲劳性能为各旧料掺量下最优。

表12 不同RAP掺量下沥青混合料疲劳方程

3 结 论

向基质沥青中掺加不同掺量的布墩岩沥青,测试BRA改性沥青三大指标,得到针入度与延度随BRA掺量增加而减小,软化点随BRA掺量增加而提升;对不同岩沥青掺量下混合料15℃动态模量进行分析,最终确定岩沥青合理掺量为40%。对BRA改性再生沥青混合料的路用性能试验研究表明,沥青路面回收材料的加入未对动态模量产生明显影响;再生沥青混合料的动稳定度随旧料掺量增加变大,旧料掺量低于40%时,高温性能变化不大,旧料掺量达到60%时,动稳定度显著增加;旧料的加入使混合料低温性能逐渐变差,旧料掺量为80%时,极限弯拉应变减少40%,旧料掺量低于60%时,混合料抗水损害性能未有明显变化,均能满足我国规范要求;混合料疲劳性能随旧料掺量增加逐渐变差,当旧料掺量为40%和60%时混合料k值较大、n值较小,疲劳性能较其他掺量相比较优。

[1]马涛.SMA路面现场热再生技术研究[D].南京:东南大学,2010.

[2]黄晓明,吴少鹏,赵永利.沥青与沥青混合料[M]:北京:人民交通出版社,2002.

[3]David E.Newcomb,Mark Buncher,Ira J.Huddleston.Concepts of PerpetualPavements[C].PerpetualBituminousPavements, 2001.12,4-11.

[4]Sanders P.and Nunn M.The application of enrobé a module élevé in flexible pavements[M].Transport Research Laboratory Report 636,ISBN 1-84608-653-3.2005.

[5]薛彦卿.厂拌热再生沥青混合料结构参数研究[D].南京:东南大学,2010.

[6]Asphalt Recycling and Reclaiming Association.An Overview of RecyclingandReclamationMethodsforAsphaltPavement Rehabilitation[R].USA,Maryland,1992.

[7]路晨英.AC-13布敦岩改性沥青混合料路用性能研究[J].公路与汽运,2012(1):98-101.

[8]同济大学交通工程学院.布敦天然岩沥青BMA改性沥青路面应用技术规程[M].上海:同济大学出版社,2010.

[9]Visintine B.An Investigation of Various Percentages of Reclaimed Asphalt Pavement on the Performance of Asphalt Pavements[D]. North Carolina state University,Raleigh,North Carolina.2011.

[10]高艳娥.厂拌热再生沥青混合料研究[D].西安:长安大学,2008.

U414

A

1009-7716(2016)03-0169-05

10.16799/j.cnki.csdqyfh.2016.03.049

2015-12-15

陈健侠(1963-),男,广东汕头人,高级工程师,从事路桥设计工作。