转炉烟气治理技术现状及展望

吕 平

(西安西矿环保科技有限公司,陕西 西安 710075)

转炉烟气治理技术现状及展望

吕 平

(西安西矿环保科技有限公司,陕西 西安 710075)

文章简述国内转炉炼钢一次烟气治理技术现状,通过比较、分析各类技术的特点,阐述了转炉干法除尘技术的应用优势和发展前景。

转炉炼钢;烟气治理;干法除尘;节能减排

2016年以来,国家已实施了“史上最严”的环保法及粉尘排放标准,转炉炼钢烟尘最大颗粒物排放50mg/ Nm3,局部地区30mg/Nm3甚至20mg/Nm3,给钢铁企业带来空前压力和挑战,环保形势极其严峻,环保治理系统升级改造已刻不容缓。

1 转炉烟气特点

转炉炼钢是当今世界的主要炼钢工艺,据不完全统计,约80%的钢是转炉生产的。在转炉吹炼过程中,产生约1450~1600℃的高温废气,主要成分是CO、O2、CO2、N2和SO2,CO含量可高达80%以上。含有大量的工业粉尘,含尘浓度可达150~300g/Nm3,吨钢可产生10~30kg工业粉尘。转炉烟气具有高温、有毒、易燃易爆、含尘量高等特点,同时转炉烟气又具有很高的利用价值,具有潜热、显热等大量能量,烟气中的粉尘也含有50%以上的全铁,可以循环利用。

2 现有烟气治理技术及特点

2.1湿法除尘系统

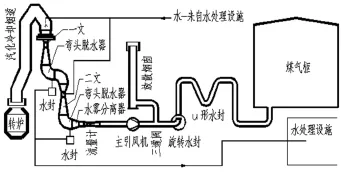

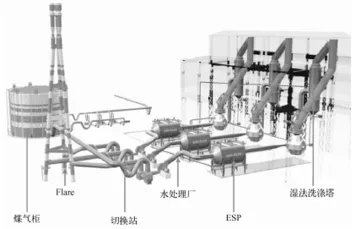

简称OG法,目前国内外大部分转炉都在采用这种方法。该技术工艺流程是:转炉烟气在未燃状态下经罩裙下部烟罩、上部烟罩和汽化冷却烟道冷却至900℃,然后进入除尘装置。除尘装置由两级文氏管洗涤重力脱水器和90°弯头、旋风复挡脱水器组成,烟气经净化脱水后,合格煤气用风机送入煤气柜储存,作燃料使用。在吹炼前期和后期一氧化碳浓度较低时,由三通阀切换至放散塔燃烧放散。在回收期,通过罩内微差压装置调节第二文氏管喉口开度,以适应烟气量的变化,提高回收煤气的质量(见图1)。

图1 湿法除尘系统

湿法系统的优点是安全可靠,系统比较简单。但存在诸多问题,主要有:①一文、二文装置需要的除尘水量很大;②蒸汽和湿粉尘粘结到引风机叶片,造成转子不平衡,引起风机震动损坏,故障率高,影响系统正常稳定运行;③)系统易结垢,导致除尘能力下降,烟尘排放浓度偏高(为100mg/Nm3);④系统阻力大、耗电高;⑤污泥处理工序复杂且容易造成二次污染。

2.2干法除尘系统

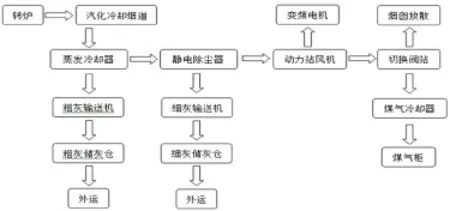

转炉炼钢所产生的约1450~1600℃的高温烟气,经汽化冷却烟道冷却至800~1000℃后,进入蒸发冷却器,通过蒸发冷却器喷淋系统将高温烟气进行冷却降温。在降温的同时,对烟气进行了调质处理,通过降温后烟气温度达200℃左右进入设有四个电场的静电除尘器。在蒸发冷却器内,可去除约30%~40%的粗粉尘,由输送设备送至贮灰仓回收再利用。在静电除尘器内烟尘被进一步精除尘,达到除尘器出口浓度小于15mg/Nm3、温度150℃左右进入系统切换站。切换站主要由放散阀和回收阀构成,两个阀均采用液压站进行驱动控制,通过程序控制能实现放散与回收之间转炉煤气平稳的切换。当烟气CO含量小于30%,或O2大于1%时切换站将烟气送至放散塔放散;当CO含量大于30%,并且O2小于1%时通过切换站进入煤气冷却器将烟气继续进行冷却降温至70℃,同时将烟气进一步精除尘至10mg/Nm3,送入气柜供用户使用(见图2)。

干法系统的优点是不需废水处理设备和污泥脱水设备等,因此干法除尘具有水耗低、无污水处理系统、电耗低、风机运行稳定、粉尘排放浓度低(为10mg/Nm3)、系统阻损小,煤气发热值高,回收粉尘可直接利用等诸多优点。

图2 转炉干除尘工艺流程方框图

存在一些问题主要是:①干法除尘系统工程造价高,要求自动化程度高;②机械设备多,结构复杂,故障率高,维修时间长;③对蒸发冷却塔水量、水压控制有严格要求;④蒸发冷却器壁上结垢问题还没有很好地解决。

2.3半干法除尘系统(塔文系统)

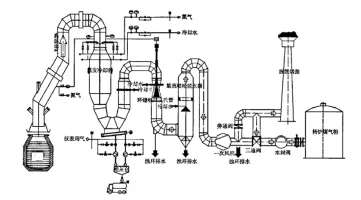

烟气通过汽化冷却烟道冷却之后,温度由1450℃左右,降至800℃左右,然后经过高温非金属膨胀节进入高效喷雾洗涤塔进行粗除尘,再进入上行式环缝文氏管进行精除尘,然后进入漩流脱水器进行精脱水,通过管道进入风机加压、回收或者外排(见图3)。

该工艺流程特点:①工艺流程简化:用高温非金属膨胀节取代水冷夹套(水冷收缩段);用喷雾蒸发洗涤塔取代一级文氏管,还取消了灭火水封,一级脱水器;②与传统湿法工艺相比节省除尘用水量;③降低阻力:比原系统可降低阻力3~5kPa;④降低能耗:省水、省电、节省能耗;⑤排放浓度可降到50mg/m3以下;⑥大部分现有设备可以直接利旧,减少投资;⑦降低了设备故障率,提高了风机运行寿命,节省备件费。

图3 转炉煤气半干法除尘工艺流程图

该工艺流程特点:①工艺流程简化:用高温非金属膨胀节取代水冷夹套(水冷收缩段);用喷雾蒸发洗涤塔取代一级文氏管,还取消了灭火水封,一级脱水器;②与传统湿法工艺相比节省除尘用水量;③降低阻力:比原系统可降低阻力3~5kPa;④降低能耗:省水、省电、节省能耗;⑤排放浓度可降到50mg/m3以下;⑥大部分现有设备可以直接利旧,减少投资;⑦降低了设备故障率,提高了风机运行寿命,节省备件费。

2.4新塔文除尘系统

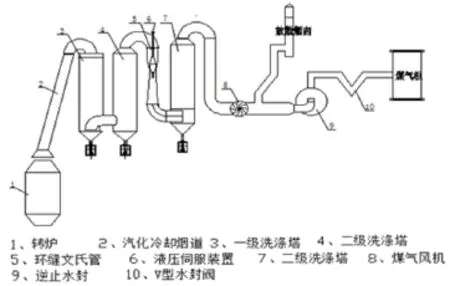

新塔文除尘系统见图4,该工艺流程特点:①三级除尘,保证净化效果。排放浓度低于30mg/m3;②工艺流程简化:用喷雾洗涤塔取代一级文氏管,它不仅替代了一级除尘文氏管,还取消一级脱水器,并且取消了文氏管到脱水器之间的弯头脱水器;③降低阻力:在喷雾蒸发洗涤塔中,靠喷进去的水直接雾化,捕集粉尘,所以烟气流速低、阻力损失小,两级塔阻力之和低于原一级文氏管的阻力;④布置紧凑,占地面积小:可利用现有厂房及汽化冷却烟道,风机、烟气管道、三通阀均可利旧;⑤投资少(干法除尘的20%~30%),改造工期短(一般7~15天),适合用于转炉湿法除尘系统改造;⑥降低了设备故障率,提高了风机运行寿命。

图4 新塔文除尘系统

2.5新一代圆筒型湿电技术(湿法过滤系统)

湿式电除尘器布置在洗涤塔后面,大部分粉尘在洗涤塔内被去除,精细除尘依据静电沉积原理,煤气流通过由阴、阳极组成的电场区域,粉尘荷电后被吸附在阴、阳极上。为确保除尘器内部处于湿度饱和状态,在煤气分配器(分布板)及每个电场前安装了雾化喷嘴。雾化水系统连续工作。为清洗收尘极和放电极上的粉尘,每个电场都安装了冲洗水系统,冲洗水系统仅在转炉非吹炼阶段冲洗几分钟。为确保最佳的清洗效果,冲洗喷嘴不仅安装在电除尘器顶部,而且安装在每个电场的前面和后面。雾化水和冲洗水都被收集到电除尘器底部,电除尘器下面的水槽或U型密封防止CO的泄露(见图5)。

图5 湿法过滤系统

该系统具有以下优点:①过滤后的煤气含量低于10mg/m3;②满足于所有形式的洗涤塔匹配;③现有洗涤塔水处理可以用于湿法电除尘器,不需扩大,投资低;④在安装阶段停产时间短。

2.6余热利用技术(纯干法技术)

转炉烟气本身存有三大资源:①热能,烟温高达800~1000℃;②CO,高达80%;③炉尘,含有40%~60%氧化铁、12%~15%氧化钙、2%~5%氧化镁、2%~4%二氧化硅的炉尘达80~150g/m3。900℃以下的余热,目前基本没有回收利用。无论传统湿法、干法还是半干法技术,都是通过采用向转炉烟气喷水降温的方式达到烟气净化的目的,同时还要消耗一定量的补充冷却水,存在双重浪费。改造转炉除尘工艺技术,提高煤气和余热回收利用水平是转炉节能、实现负能炼钢的最主要因素和改善领域。

纯干法工艺流程特点:①转炉800~1000℃烟气余热转化为蒸汽回收;②转炉烟气不喷水冷却,烟气为纯干烟气;③煤气冷却不喷水,煤气为纯干煤气;④烟气除尘为纯干法,环流旋风粗除尘+精除尘;⑤炉尘可以经配料制成炉料返转炉冶炼。上述五个方面构成完整纯干法除尘工艺,而其中每个部分都存有可观的经济效益,实现烟气除尘达标的过程即是创造经济效益(见图6)。

图6 纯干法工艺流程

抗爆防爆型直立烟道式热管余热烟道式余热锅炉、带锁气功能的自动清灰系统、放散燃烧的CO化学能回收工艺及装备、不喷水转炉炉尘资源化工艺及装备、不喷水煤气冷却装置、自动控制程序及岗位操作系统等,构成转炉烟气纯干法除尘完整配套工艺技术。

转炉烟气资源效益最大化集中体现:①蒸汽回收发电—增值;②转炉CO煤气,变为无水煤气,品质得到提升—增值;③原放散燃烧CO可回收—增值;④还可收集无水高纯煤气,作为化工原料—增值;⑤转炉炉尘,变成无水氧化铁、无水氧化钙,经混合、配料、制球,制成冷却剂、造渣剂等功能原料,返回转炉做炉料—资源化增值;

转炉烟气排放<10mg/m³;转炉炉后清洁化,改善泥、水、灰污染状况。

3 经济性分析

众多成功应用证明,经过干法除尘系统后的放散烟气含尘量可以稳定地控制在15mg/m3以下,回收煤气含尘量在10mg/m3以下,明显优于其它除尘方式。同时,由于干法除尘系统自动化控制程度高,煤气回收时切换速度快,煤气回收量也有所提高。在能耗方面,除尘系统的能耗指标主要为水耗和电耗,从采用干法除尘的各钢厂实际运行情况来看,干法除尘能耗明显低于湿法除尘。

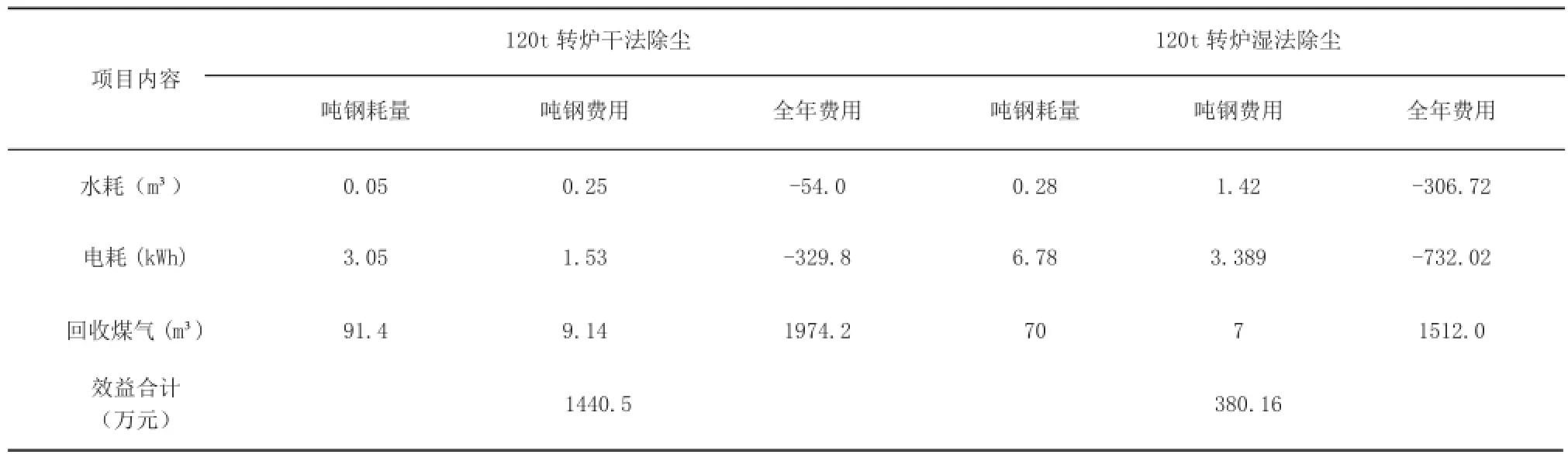

表1 120t转炉干法除尘与湿法除尘的经济性分析表

4 技术性分析

表2 现有烟气治理技术的技术性分析表

5 行业展望

目前国内转炉数量约900座,其中采用湿法工艺系统的约占60%,采用半干法和干法工艺系统的约占40%,可见湿法设备目前还占据着较大比例。随着国家排放标准的提升,原有湿法工艺由于排放超标(100mg/Nm3)将陆续被淘汰,大量湿法系统面临改造升级。

湿法除尘系统改造为干法除尘难度较大,除需要增加蒸发冷却器、电除尘器、煤气冷却器之外,厂房结构需要调整。汽化冷却烟道末段、风机进口管道、风机、三通阀等附属设施都需要改造,占地面积大、投资高、工期长。如果选择半干法技术,投资相对较少,但仍需大量喷水、需污泥污水处理。上述两种除尘工艺与OG法都存在共同特性:即这几种除尘工艺都需喷水,且喷水降温会造成烟气余热无法回收,大量热能无法回收,浪费水资源。

半干法塔文系统、新塔文系统、新湿法过滤系统出口排放分别在50~30mg/Nm3、10mg/Nm3,虽然排放基本可以满足要求,但以上三种技术都存在共同缺点,即:耗水量大、污染严重,不符合国家“绿色发展、清洁生产”政策的要求。即便如此,不可否认,上述技术任然以其投资少、工期短,基本可以满足排放,在短期内得到不少钢企的青睐。以某钢厂120t转炉为例,采用干法技术和湿法相比,全年在水耗、电耗和回收煤气方面综合效益分别为1440万元和380万元,采用干法经济效益远远超过湿法。

随着转炉干法除尘技术经过多年成功运用,在设备国产化、系统工艺配置、粗灰利用、输灰技术以及自动控制方面都实现了自主创新,使系统运行可靠,维护和运行成本大大降低。可广泛应用在新建项目和改造项目中,转炉烟气除尘技术从湿法向干法发展是大势所趋,市场前景广阔。

毋庸置疑,当前形势下众多钢企认识到在适应国家提出绿色发展理念下,对自身已获得的“资源配置”高效利用(水、土地、排放许可等)和节能减排投入已成为市场竞争和生存的关键,因此越来越多的企业在节能减排技术方面,如转炉烟气治理技术选择上不再只关注系统的先进性,还会综合考虑做“系统效果的综合比较”。在转炉现有的除尘工艺都已发展到十分完备、效益增值空间十分有限的情况下,去产能、提升经济效益——负能炼钢水平,提升环保达标水平,采用创新工艺势在必行。

余热利用技术(纯干法工艺)以具有安全性、可靠性、稳定性、效益性,在实现转炉烟气达标排放的同时,创造可观经济效益、社会效益,在今后一段时期内将被众多钢企所关注。

6 结束语

十三五期间,在国家倡导的”绿色发展、节能减排”形势下,转炉烟气治理技术从湿法向干法发展终究是大势所趋。但这是个漫长的发展过程,不是短时间内实现的。干法技术具有较高的行业推广价值,对实现转炉烟尘的低排放、大幅提高能源综合利用率具有重要意义,并产生显著的经济效益和社会效益。

Converter gas treatment technology present situation and prospects

Lv Ping

(Xi'an Xikuang Environmental Protection Co.Ltd: 21st Floor, Tower B, Huajing Plaza, No.20, Fenghuinan Road, Hi-Tech Development Zone, Xi'an, 710075)

Briefly describes the domestic current situation of the converter steelmaking a flue gas treatment technology, by comparing and analyzing the characteristics of all kinds of technology, expounds the application of the dry process of converter dust removal technology advantages and development prospects.

converter steelmaking;flue gas;the dry dust removal;energy conservation and emissions reduction

TF71

A

1671-3818(2016)09-0029-04

吕平(1966-),女,工程师,主要从事烟气治理设备设计工作。