船舶LNG供气单元汽化器结构型式选择

杨 波,牛志刚

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

船舶LNG供气单元汽化器结构型式选择

杨 波,牛志刚

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

考虑到汽化器作为LNG使用的关键设备之一,对船舶的布置与性能有着重要影响,结合船用LNG汽化器的特点及选择的基本要求,在中海油能源发展股份有限公司港作拖船基础上,介绍汽化器计算的基本方法,为船用LNG汽化器的选择与计算提供依据。

LNG;供气单元;汽化器

随着国家能源结构的调整和对环境保护要求的提高,天然气的应用越来越广泛。液化天然气(LNG)作为船舶燃料的优势正逐渐被各大航运企业、船东所认识,船舶改用LNG作为燃料已是大势所趋。但是国内对于船舶LNG燃料气系统的研究还处于起步阶段,该系统的安全性、可靠性已经引起政府监管部门的高度重视。由于LNG存储状态下特有的物理特性(0.1 MPa,-162 ℃),必须经过相应的处理流程才能为发动机所用;船用LNG供气单元正是为实现这一目的的系统集成,而其中的汽化器是其关键设备之一,对发动机的供气品质起着至关重要的作用。结合中海油能源发展股份有限公司港作拖船(4 800 kW,采用LNG作燃料)为目标船型,进行燃料气系统的关键部件之一汽化器的结构选择分析。

1 船用汽化器选型分析

1.1 船舶用汽化器的特点

船舶作为一类水上移动的建筑物,其有着甲板以下船舱空间较狭小(非甲板以上);围蔽处所、封闭,空气流动性差;船体易发生摇摆、倾斜、晃荡;存在盐雾,腐蚀等特点。因此,对于船用汽化器应具有一定的要求。4 800 kW港作拖轮对船用汽化器要有如下要求。

1)换热高效,空间紧凑。

2)高可靠性,后期使用与少维护或方便(免维护)。

3)全寿命周期(20~30年)(免更换)。

针对船舶上的特点,并充分利用发动机的废热或海水作为热源,另外考虑到汽化器的工艺过程中温差较大,热应力的控制,换热器的结构等来综合考虑选型。

管壳式换热器是常见的一种结构形式,是循环热水水浴式汽化器的一种,但现有的列管式一般体积也较大,需要进行改进与优化。

1)要求汽化器可靠、高效。

2)能承受汽化的压力条件;不易结垢,少维护或免维护。

3)材料上有保证,结构设计合理,制造工艺可靠,可达到同船全寿命服役。

4)能充分回收利用发动机废热,实现能源的充分利用,达到节能的目的。

5)由于船舱内空间有限,供气系统设备采取橇装化设计,各设备必须紧凑、节能、高效,并有效控制危险区域范围。

1.2 采用缠绕管式换热器的优势

针对以上分析,采用缠绕管式换热器作为汽化器,缠绕管式换热器是管壳式换热器的一种,能满足以下要求。

1)全部采用不锈钢材料成熟有保证,耐低温,无腐蚀。

2)管内能承受高压。

3)绕管避免了拘束结构温差应力产生的危害,增强了换热器的可靠性。

4)螺旋状流动使换热得到强化,两侧介质的逆流换热,因而换热器会更趋紧凑,高效。

5)针对LNG与缸套水换热,介质结垢倾向低,可达到少维护或免维护。

6)重量轻,便于安装,设备可直接与管道相连,降低了安装费用。

7)采用换热管束最小间隙设计,有效消除了湍流抖振现象,延长了换热器的使用寿命。

2 汽化器的设计计算

2.1 汽化器的设计参数

对海油发展采油服务公司4 800 kW港作拖船进行汽化器设计分析,具体设计参数见表1。

表1 4 800 kW港作拖船汽化器的设计参数

2.2 汽化器的传热计算

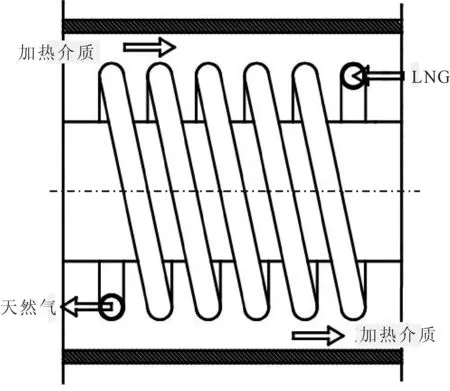

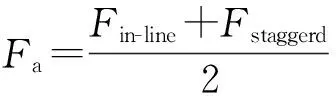

缠绕管式汽化器对LNG进行加热时,其管侧流体为LNG,壳侧流体为加热介质,如图1所示[1]。在传热分析时,对LNG的3个加热过程分段进行计算。

图1 绕管式汽化器结构示图

2.2.1 汽化器的吸热量

在稳定汽化过程中,按热力学第一定律可得:

(1)

式中:Q——单位时间的吸热量,kW;

m——单位时间内汽化器的质量流量,按进口与出口相等,kg/s;

hg——在汽化器出口压力、温度状态下气体的焓,kJ/kg;

hL——在汽化器进口压力、温度状态下液体的焓,kJ/kg。

天然气在加热管中进行加热,从-162 ℃液态天然气最终变成30 ℃的气态天然气,共经历3个热力学过程[2],分别为:

1)液态升温过程。液化天然气从液态饱和温度-162 ℃,焓值-286.92 kJ/kg被加热到饱和温度-130 ℃,焓值-186.7 kJ/kg[3],此过程吸热量Q1为显热。

Q1=m(H2-H1)=12.56kW

(2)

式中:m——管内LNG流量;

H1——-162 ℃时液态饱和天然气焓值;

H2——-130 ℃时液态饱和天然气焓值。

2)气液相变过程。天然气从-130 ℃,焓值-286.92 kJ/kg的液态被加热为-130 ℃,焓值267.002 kJ/kg的气态[3],此过程吸热量Q2为潜热。

Q2=m(H3-H2)=56.9kW

(3)

式中:H2——-130 ℃时液态饱和天然气焓值;

H3——-130 ℃时气态天然气焓值。

3)气态升温过程。气态天然气从-130 ℃,被加热到30 ℃,焓值从267.002变为629.308 kJ/kg[3],属无相变的升温过程,吸热量Q3为显热。

Q3=m(H4-H3)=45.53kW

(4)

式中:H3——-130 ℃气态天然气焓值;

H4——30 ℃出气时气态天然气焓值。

天然气汽化的吸热量Q为3种加热过程的热量总和,即

Q=Q1+Q2+Q3=115kW

(5)

2.2.2 计算管外介质的出口温度

管外介质对LNG进行液态温升、气液相变、气态温升3个阶段的加热[1-3]。由热平衡方程可知,管外介质损失的热量与LNG 3个阶段吸收的热量相同,即分别为Q1、Q2、Q3。通过流体放热方程分别计算3个加热阶段的出水温度t2、t3、t4[4-5]

(6)

(7)

(8)

式中:t1——入口温度,取36 ℃;

ρ——密度,取1 079 kg/m3;

cp——比定压热容,取3 380 J/(kg·℃);

V——流量,取20 m3/h。

2.2.3 对数平均温差

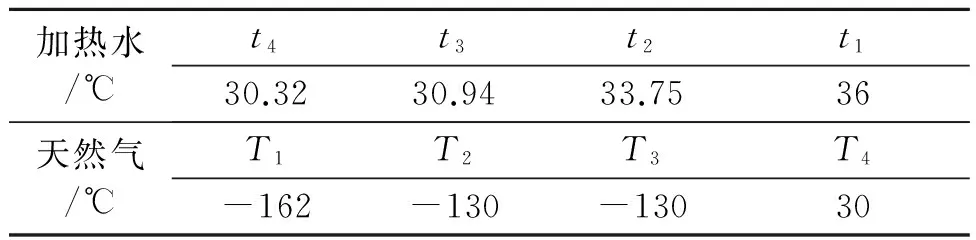

由于所计算的汽化器其冷热流体的比热容、流量,以及传热系数在整个换热面上都基本不变,因此采用对数平均温差法进行温差计算。本文汽化器为逆向加热形式,各介质的温度变化见图2,不同加热阶段各介质的温度值见表2。

图2 介质温度变化示意

加热水/℃t4t3t2t130.3230.9433.7536天然气/℃T1T2T3T4-162-130-13030

根据对数平均温差法分别计算3个加热阶段的平均温差。

2.2.4 管内换热系数计算

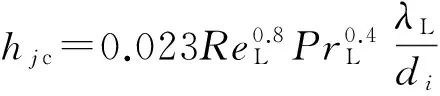

1)液态天然气温升段。在液态天然气温升段,管内吸热,管外介质放热降温,管内为单相液态流动。根据《冷换工艺计算手册》可知,对流换热系数hL为[6]

(12)

式中:λL——液态燃料的导热系数,W/(m·K);

PrL——普朗特准数;

ReL——雷诺准数;

di——管内径,m。

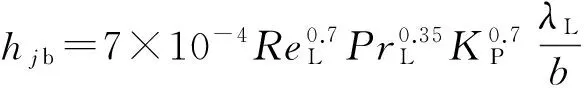

2)天然气相变阶段。管内介质蒸发段换热系数,按对流传热与池内核态传热两种基理叠加方法求取流动沸腾的膜传热系数[6]。

(13)

式中:hjc——对流换热系数,

hjb——池内核态换热系数,

其中:λL——液态燃料的导热系数,W/(m·K);

σ——液态燃料的表面张力,N·m;

p——压力,Pa;

ρL,ρg——饱和温度下液态与气态燃料的密度,kg/m3。

3)气体加热段。气体加热段在管内吸热过热,管外介质继续放热降温,管内为单相气体流动,对流换热系数hg为

(14)

式中:λg——气态燃料的导热系数,W/(m·K)。

考虑流体在绕管内的螺旋流动,离心力的作用使流体沿圆周形成“二次流”,二次流与沿管轴向的主流运动相互叠加改变了管内流动的速度场与温度场,从而使传热得到了强化。工程上采用螺旋管的修正系数对计算出的换热系数进行修正。修正系数为

(15)

式中:R——螺旋管的圆心半径, m 。

2.2.5 壳侧换热系数计算

按《冷换设备工艺计算手册》的介绍,针对管外的传热,根据以下换热关联式[6-7]。

Fi——管子倾斜修正系数,其指导公式为

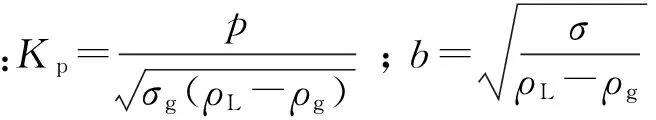

其中:β——实际流动方向偏离盘管中心线方向的角度,见图3,其指导公式为

其中:k——盘管的特性数,左缠和右缠管层交替布置时取1,此时β为0 ;仅一个方向缠绕时,取0;

α——热管的倾斜角度,

图3 流体与倾斜管错流流动

其中:n——流动方向一条直线上的管排数,当n>10,可以认为Fn=1。

2.2.6 传热系数计算

传热系数K为各热阻和的倒数,其计算公式为[6]

(17)

(18)

式中:K——传热系数;

ho——以基管外表面积为基准的管内膜传热系数,W/(m2·K);

ri——管内壁结垢热阻,m2·K/W;

ro——管外壁结垢热阻,m2·K/W;

do——外径,mm;

di——内径,mm。

2.2.7 面积计算

传热面积F的计算公式为[6,8]

(19)

(20)

F=F1+F2

(21)

式中:Q——吸热量;

K——换热系数;

θm——平均温差。

2.2.8 汽化器传热分析结果

对采油服务公司的4 800 kW港作拖船所用汽化器进行传热分析,其结果见表3~5。

表3 汽化器热力设计结果

表4 汽化器的理论设计结果

表5 汽化器的结构参数

2.3 压力损失的计算

2.3.1 壳程压力损失

壳侧压力损失计算指导公式为[1,7]

(22)

式中:Δpo——壳侧压力损失,Pa;

ρo——壳侧流体的密度,kg/m3;

n——流动方向的管排数(即每一根传热管的缠绕数);

Ci——传热管倾斜修正系数,

Ci=(cosβ)-1.8(cosφ)1.355;

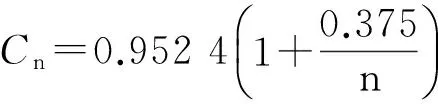

Cn——管排数修正系数,

2.3.2 管程压力损失

管内侧压力损失计算指导公式为[1]

(29)

式中:fi——摩擦系数;

Δpi——管内侧压力损失,Pa;

ρi——管侧流体的密度,kg/m3;

l——传热管长,m。

通过以上计算,采用螺旋管设计,材料选用304;加装中心管,增加水流对管束的冲击,增强换热效果。同时多股流设计可以提高换热面积,增加汽化器工作的稳定性。

3 结论

由于汽化器的换热过程比较复杂,工程上可分为液态加热段、蒸发段与气态加热段3个阶段,分析时应分别对3个阶段进行换热计算。该设计、计算对绕管式汽化器应用于船舶LNG供气系统有参考价值。

[1] 尾花英朗.热交换器设计手册[M].徐中权,译.东京:烃加工出版社,1987.

[2] 汪荣顺,徐芳,顾安忠,等.低温容器稳压供气研究[J].中国造船,2001(4):48-49.

[3] 管壳式换热器:GB151—2011[S].北京:中国标准出版社,2012.

[4] 杨世铭.传热学[M].北京:高等教育出版社,1991.

[5] 钱颂文.换热器设计手册[M].北京:化学工业出版社,2002.

[6] 刘巍等.冷换设备工艺计算手册[M].北京:中国石化出版社,2008.

[7] 曲平,王长英,俞裕国.缠绕管式换热器的简捷计算[J].大氮肥,1998(3):28-30.

[8] 陈叔平.低温贮罐自增压汽化器的设计计算[J].深冷技术,1996(4):37.

On Selection of Structural Form for the Marine LNG Supply Unit Vaporizer

YANG Bo, NIU Zhi-gang

(CNOOC Energy Technology & Service-Oil Production Services Co., Tianjin 300452, China)

A vaporizer has significant influence on the arrangement and performance of ship as one of the key devices when using LNG. For?this?reason, it’s important to design a marine LNG vaporizer reasonably. The characteristics, basic selection requirements and design method of a marine LNG vaporizer were described based on tug boats of CNOOC Energy Technology & Service-Oil Production Services Corporation. The basis for selection and calculation of a marine LNG carburetor was provided.

LNG; LNG supply unit; vaporizer

10.3963/j.issn.1671-7953.2016.05.002

2016-07-10

工信部项目(工信部联装[2014]498号)

杨波(1981—),男,硕士,工程师

U664

A

1671-7953(2016)05-0006-05

修回日期:2016-08-10

研究方向:轮机

E-mail:yangbo8@cnooc.com.cn