百万机组凝结水泵变频器配置方案

李毅(福建省电力勘测设计院,福州350003)

百万机组凝结水泵变频器配置方案

李毅(福建省电力勘测设计院,福州350003)

长久以来,火电厂内凝泵等辅机采用调节门方式控制流量,存在着巨大地电能损失,电厂为此每年需支付昂贵的成本。高压变频调速技术的出现为降低此类辅机的能耗提供了极好的解决方案,此项技术能够通过改变电机的输入电源频率达到控制电机转速以及运行功率的目的,使电机的功率随着出力的降低而降低,因此有效的减少了电能损失。

变频;百万机组

1 前言

凝结水泵属于火力发电厂中的高耗能设备,其输出功率不能随机组负荷变化而变化,只有通过改变挡板或阀门来调节压力和流量,将造成很大能量损耗。所以,针对上述的能源浪费现象,在电厂中采用高压变频技术,是电厂节能降耗、提高竞价上网竞争能力的有效途径之一。

常规百万机组工程每台机组设置三台50%凝结水泵,两运一备,本文针对该方案的变频器配置方案技术经济比较。

2 凝结水泵传统运行方式

常规凝结水泵属于定速运行方式,出口流量只能由控制阀门调节,节流损失大,系统效率低,且经常发生泄漏。因此,机组负荷降低时,减少水泵的出力,是降低能量损耗,提高水泵运行效率的重要举措。

3 变频器调速节能原理

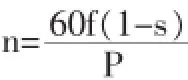

异步感应电动机的转速n与电源频率f、转差率s、电机极对数P间有如下关系:

变频器是通过改变频率的方式来改变转速的。电动机的转速与频率之间近似为线性关系,从理论上分析调速范围在0~100%内,线性度都很好,因此变频调速是调速应用的理想技术。

对于水泵,流量与转速的一次方成正比,扭矩与转速二次方成正比,而水泵的功率则与转速的三次方成正比。当流量由100%降到70%,则转速相应降到70%,而电机的功耗降到34.3%,也就是节约电能65.7%。扣除阀门调节时的功耗与额定功耗的差、转速下降引起电机的效率下降等因素,节电效果也是非常显著的。

4 高压变频器技术简介

4.1 高-低-高型高压变频器

高-低-高型高压变频器,由输入、输出变压器和低压变频器组成。由于经历两次电压变换,增加了电能损耗,影响了节能效果,并且占地面积大。由于这种技术难度相对较小,投资相对较低,故适用于功率小于200kW的高压电动机。

4.2 高-高型高压变频器

高-高型直接输出高压,变频器输出没有升压变压器。由于高-低-高变频器存在中间环节,存在结构复杂、效率低、可靠性差等缺点,在工程中应用较少。高-高方式没有变压器这个中间环节,具有结构简单、效率和可靠性较高等优点,应用比较广泛。

高-高型高压变频器按逆变器电路结构型式又分为以下三种:

4.2.1 三电平(中心点钳位)型

三电平型系统具有制造成本较低,柜体尺寸较小的特点;但输出谐波较高,不能直接应用与普通电机,输入侧需加滤波器。

4.2.2GTO/SGCT电流源型逆变器

GTO/SGCT电流源型逆变器系统具有系统结构简单,可靠性高,输出谐波低的特点;但低频运行特性较差,功率因数低。

4.2.3 功率单元电压串联结构

单元串联多电平变频器具有功率因数高,输出谐波最低,消除了谐波引起的转矩脉动,电动机的发热及噪音大大减少,可直接应用于普通电机,但结构复杂,成本高。

5 方案研究

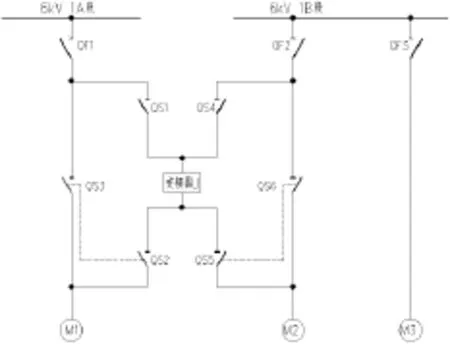

假设每台机组设置3台50%凝结水泵,功率1600kW,两运一备,当机组负荷大于50%时,运行2台水泵;当机组负荷低于50%时,退出1台水泵,仅运行1台水泵。为节省投资,接线采用一拖二方式。接线有两种方案,见图1~2。

5.1 方案一

图1 一拖二方式示意图A

两台断路器断路器方案,一台变频器到两台电动机的切换通过隔离开关的投切实现。

为保证系统安全可靠运行,隔离开关连锁如下:

QS2和QS3机械互锁,QS5和QS6机械互锁。QS1和QS4电气互锁;QS2和QS5电气互锁。

5.1.1 机组负荷大于50%时

正常运行方式:QS3断开,QF1、QS1、QS2闭合,M1泵变频运行;QF2、QS4、QS5断开,QS6闭合,M2泵工频备用;QF3闭合,M3泵工频运行;

M1泵或变频装置故障:QF2闭合,M2泵工频运行;断开QF1、QS1、QS2,M1泵检修或工频备用;M3泵工频运行。

5.1.2 机组负荷小于50%时

正常运行方式:QS3断开,QF1、QS1、QS2闭合,M1泵变频运行;QF2、QS4、QS5断开,QS6闭合,M2泵工频备用;QF3断开,M3泵工频备用;

M1泵故障:QF3闭合,M3泵工频运行;断开QF1、QS1、QS2,M1泵检修;QS6断开,QF2、QS4、QS5闭合,M2泵变频运行,待M2泵转速上升至能接纳机组运行全部负荷后,QF3断开,M3泵工频备用;

变频装置故障:QF2、QS6闭合,M2泵工频运行;或QF3闭合,M3泵工频运行;断开QF1、QS1、QS2,M1泵工频备用。

正常运行时,M1、M2泵应做定期切换。当M1泵切换为M2泵时,切换顺序为:QS6、QF2闭合,M2泵工频运行;断开QF1、QS1、QS2,然后再闭合QS3、QF1,M1泵工频运行;断开QF2、QS6,然后再闭合QS4、QS5、QF2,M2泵变频运行;待M2泵转速上升能接纳机组运行全部负荷后,断开QF1,M1泵工频备用。

图1方案具有以下优点:

(1)在检修变频器时,有明显断电点,能够保证人身安全;

(2)相比图2方案,节省了断路器的投资,节约了占地面积。

5.2 方案二

图2 一拖二方式示意图B

该方案具有瞬时停电再启动功能和飞车启动功能,能够实现工频变频自动互相切换和手动切换。具体步骤:

5.2.1 变频切工频,变频启动备用泵

(1)#1泵变频运行,#2泵工频备用。

(2)断#1泵变频运行开关4QF,合#1泵工频开关断路器1QF,将#1泵由变频运行切换到工频运行。

(3)合#2泵变频开关5QF,变频启动#2备用泵。

(4)#2泵运行正常后,断开#1泵断路器1QF,停止#1泵。

5.2.2 工频启动备用泵,变频切换备用泵

(1)#1泵变频运行,#2泵工频备用。

(2)合#2泵工频开关断路器2QF,启动#2泵运行正常后。

(3)断开#1泵变频运行开关4QF,合#1泵工频开关断路器1QF,将#1泵由变频运行切换到工频运行。

(4)断开#2泵工频开关断路器2QF,合#2泵变频开关5QF正常后,将#2泵由工频运行切换到变频运行。

(5)断#1泵工频开关1QF,停止#1泵运行。

6 技术经济分析

图1接线方案具有很高的可靠性。变频器故障时,任何一台泵都可在工频状态下运行,工艺系统可靠性不会降低;能实现各泵之间的自由切换,从而保证各泵随时都处于良好的状态。

投资上,图1接线也是最节省的。在可靠性基本相当的情况下,还可节省一套变频装置,节约接近一半的费用;和图2的方案相比,节省了断路器的投资。

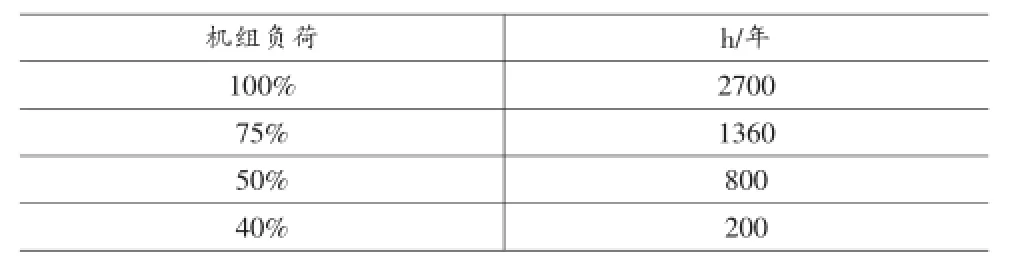

表1 变频器的理论运行模式

凝结水泵还需要满足辅机密封水压的要求,其扬程均不能小于330mh20左右。因此,凝结水泵采用变频控制后的转速不能过低,表2~3是凝结水泵采用传统机械控制和变频控制的大致电机功率。

表2 凝结水泵不采用变频

表3 凝结水泵1台工频1台变频运行

根据以上三个表可以分别算出凝结水泵采用工频运行和变频运行每年需消耗的电能。

凝结水泵工频运行,全年耗电量:

3200×2700+2856.8×1360+1600×800+1485×200=1410×104(kW·h)

凝结水泵1台工频1台变频运行,全年耗电量:

3200×2700+2440×1360+1600×800+1287.5×200=1349×104(kW·h)

采用变频调速控制后,全年节省电能:

61×104(kW·h)

成本电价按0.30元/度考虑:

全年节省成本:61×104×0.3=18.3×104(元)

可见,采用变频装置后每台机组每年可节约用电61万度,节省成本近20万元,效果非常显著。

7 结论

长久以来,火电厂内凝泵等辅机采用调节门方式控制流量,存在着巨大地电能损失,电厂为此每年需支付昂贵的成本。百万机组凝结水泵采用变频调速控制,从技术上看,采用一拖二接线方式,可靠性高、技术方案可行,从经济上看,每台机组每年可节省接近20万的成本,节能降耗的成果显著,随着电力电子功率元件工艺水平的提高、单位造价的下降,变频器成本将越来越低,采用变频控制将成为百万机组凝结水泵控制方式的首选。

[1]叶东,电机学[M].天津:天津科学技术出版社,1995:135~361.

[2]黄德华.变频器在火电厂辅机的应用与经济性评价[J].华北电力技术,2006(10):34~45.

[3]李德林.变频器在节能方面的应用和节能原理[J].电气开关,2006(01):34~35.

TM921.51

A

2095-2066(2016)30-0026-02

2016-10-12

李毅(1982-),男,福建福州人,高级工程师,主要从事电力系统电气二次设计研究工作。