在线色谱仪点火装置的改进

魏 薇 范学英

(中国石油兰州石化公司自动化研究院,兰州 730060)

在线色谱仪点火装置的改进

魏 薇 范学英

(中国石油兰州石化公司自动化研究院,兰州 730060)

在线色谱仪在某常减压装置投用后,由于检测器出现火焰熄灭的现象,导致仪表不能正常分析数据。针对此问题,对点火装置进行优化改造,有效地解决了检测器火焰熄灭的问题,缩短了仪表的停表时间,保证了在线色谱仪的长周期运行。

在线色谱仪 检测器 点火装置 优化改进

目前,多数炼厂在线分析油品质量参数时都采用模拟实验室方法,存在不同质量参数需要不同在线仪表来分析的问题。例如,用于分析油品馏程的在线分析仪表,多采用经典加热馏方法,只能对油品的单点或不连续点进行分析[1]。这样,购买仪表投入成本高、运维工作量大且能耗高,而且像冰点等质量参数,利用模拟实验室方法很难实现在线检测。鉴于以上弊端,项目组研究开发了基于色谱技术的在线分析仪表,该仪表具有数据准确、分析快速、分析样品用样量少、节能环保、运维量少和多参数联测的优点,已成功应用于某常减压装置。

在线色谱分析仪表投用常减压装置后,仪表的准确性满足国标要求,能够提供实时的分析数据,为优化生产工艺和提高产品收率提供了有效的参考数据。但是,仪表采用氢火焰离子检测器(Flame Ionization Detector,FID),运行过程中存在检测器火焰熄灭的现象。而现有在线分析仪表的自动化程度低,不能自动判断火焰是否熄灭并自动点火,运维人员必须进入现场仪表小屋进行手动点火,对系统的无故障运行率有所影响。为了提高仪表的无故障运行率,保证仪表的长周期可靠运行,缩短停表时间,项目组决定对仪表的点火装置进行技术改进。

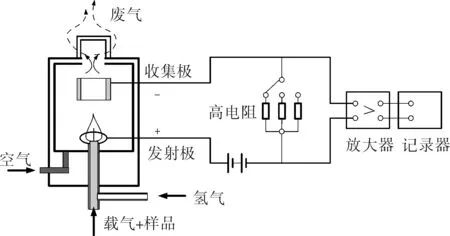

FID检测器由离子室、离子头和气体供应部分组成。FID检测器的结构如图1所示[2]。

图1 FID检测器的结构示意图

FID检测器工作原理:以氢气在空气中燃烧为能源,载气携带被分析组分和可燃气从喷嘴进入检测器,助燃气(空气)从四周导入,氢气和载气混合后通过喷嘴再与空气混合点火燃烧,形成氢火焰。被测组分在火焰中被解离成正负离子,在火焰上方收集极和发射极所形成的静电场作用下,正负离子向各自相反的电极移动,形成的离子流向收集极形成离子流,经阻抗转化,放大器放大107~1010倍,便获得可测量的电信号。无样品时两极间离子很少,当有样品进入火焰时,发生离子化反应,生成许多离子。离子流经过微电流放大器放大并被记录下来,反馈给数据采集系统,即可得出相应的色谱图,从而判断得出碳氢化合物组分的含量。离子流与被测组分的浓度成正比,组分浓度越高,离子流信号越大。

2 存在的问题及其原因分析

一般FID检测器不能点火或使用过程中熄火的常见原因如下[3]:

a. 检测器积水;

b. 检测器污染;

c. 检测器的氢气和空气流量过小或配比不对,导致点不着火;

d. 气路漏气或接错气瓶,使FID不能点火;

e. 载气流速过大造成火焰被吹灭的现象;

f. 尾吹气流量设置不当,过大会吹灭火焰;

g. 检测器温度设置过低或检测器温度未达到设定温度时,都不易点火;

h. 由于FID火焰燃烧产生冷凝水,容易导致检测器火焰熄灭。

针对上述常见原因进行排查,仪表当前需要重点解决的是氢气和空气配比,以及载气流速稳定的问题。

如图2所示,在系统软件总体功能设计中涉及到了点火控制,但因点火程序功能不完善,仅通过点火按钮操作完成点火任务,一旦检测器火焰熄灭,无人为判断,会存在火灭发现不及时和手动点火不及时的问题。FID检测器的火焰熄灭后,只能等到巡检人员巡检才能发现,之后再进行手动点火。由于每天巡检时间是固定的,导致火焰熄灭以后不能及时进行手动点火,造成仪表无法正常分析数据,增加了仪表的停表时间,仪表的无故障运行率降低。

图2 在线色谱仪软件系统的总体功能框图

3 改进与实施

针对氢气和空气配比、载气流速及软件功能不完善等问题,对FID检测器的点火装置进行技术改造。

3.1稳压稳流

要解决FID检测器熄火的问题,需保持氢气和空气流量的相对稳定,必须在气路入口处增加压力调节装置,从而保持流量的稳定。普通的稳压阀在工作时,当后级气阻变化后,无法调节输出压力,流量也会随之发生变化,应采用带反馈的调节装置,将后级压力的变化情况随时反馈给控制系统,控制系统及时调节执行器,以保证输出流量的稳定[4]。

针对这种情况,设计了一套稳压系统,主要由电子压力控制器(EPC)和初始压力设定器构成。稳压系统采用PID控制算法控制气体的压力。压力传感器检测出当前压力信号,经过A/D转换后送入PID控制器,PID控制器根据当前压力和设定压力计算出控制量驱动控制阀,从而实现压力控制。电子压力控制原理如图3所示。

图3 电子压力控制原理框图

如图4所示,具体实施时,在氢气进入FID检测器前加装EPC。气体通过EPC控制电压,从而控制空气流量,进行稳压、稳流控制,控制精度为±2mL。PLC发出点火脉冲后,通过改变EPC的控制电压,保证氢气流量保持相对恒定,以改变空气流量的大小。为保证检测器火焰不熄灭,在载气流量不稳的情况下,EPC会自动监控并及时调整流量。

图4 加装EPC示意图

点火方式采用一体化高压脉冲发生器,通过工控机进行控制。一体化高压脉冲发生器能够产生10kV左右的高压,放电间隙3~8mm,足以点燃氢气。点火周期1~2s,点火成功率有了很大的提高。当检测器温度达到设定值时,一次点火成功率能够达到98%。而且一体化高压脉冲发生器具有体积小、使用寿命长等特点,这也大幅提升了仪表长周期运行的可靠性。

在应用过程中,同时发现高压脉冲发生器点火时,产生的强电磁干扰引起点火控制器死机,经过试验摸索,采用延时继电器进行延时控制,解决了点火死机的问题,保证了检测器的正常工作。

3.2实时监控

如图5所示,在程序中对检测器点火装置火

图5 点火控制系统运行流程

焰是否点燃增加实时监测功能,当检测器温度达到290℃以上时,每2min进行一次“火焰是否燃烧”的判断。氢气点燃后,输出值会产生一个微弱的色谱信号,由于色谱信号非常微弱,容易和检测器的工作噪声混合,因此很难从色谱信号来判断氢气是否点燃,通过信号放大板,将微弱的色谱信号进行放大,使色谱信号产生一个明显的变化值,从而判断氢气是否点燃。如果色谱信号大于0.1V说明火焰燃烧正常,如果信号小于0.1V则判断火焰已经熄灭,判断火焰熄灭后,程序会自动开始点火。

3.3自动点火

如图5所示,在点火程序中增加自动点火功能,替代以前的手动点火。当检测器温度首次达到280℃时,判断色谱信号,开始点火。点火时,通过控制EPC电压值,来降低空气流量,将氢气与空气流量比值降为1∶4,此时打开点火开关,通过点火控制器发出点火脉冲,1s后将点火开关关闭,将氢气与空气流量比值逐步恢复至1∶10。如果点火成功色谱信号会随之增大,如果点火未成功色谱信号不会发生变化,通过判断这个色谱信号,可以直观地判断出点火是否成功。如果火焰未着,程序将每隔2min自动点火一次。

4 结束语

从现场的应用效果来看,通过对点火装置的优化改造,实现了FID检测器点火装置的自动点火功能,有效地解决了FID检测器火焰熄灭的问题,使仪表因火焰熄灭造成的停表时间由原来的55%降至0%,显著提高了仪表的可靠性和稳定性。从运维工作量来看,在以往的巡检工作中,巡检人员会重点关注仪表火焰的燃烧情况,通过查看色谱信号和采用水汽法,人为判断FID检测器是否火焰熄灭。进行技术改造后,巡检人员已经不需要对火焰燃烧情况进行关注,减轻了巡检人员的工作量和人为判断存在的误差。

[1] 张岩.在线色谱模拟蒸馏分析仪的研制[D].天津:天津大学,2006.

[2] 何世伟.色谱仪器[M].杭州:浙江大学出版社,2012:66~69.

[3] 徐明全,李仓海.气相色谱百问精编[M].北京:化学工业出版社,2013:152~155.

[4] 仇军辉,倪源,王忠民.应用EPE提高FID检测器稳定性[J].信息系统工程,2014,(4):63,94.

TH833

B

1000-3932(2016)06-0646-04

2016-05-16(修改稿)