APC-Suite系统在气体分馏装置中的应用

储开建 陈 琼 冯万军

(延安石油化工厂 a.机动科;b.电仪车间,陕西 延安 727406)

APC-Suite系统在气体分馏装置中的应用

储开建a陈 琼b冯万军b

(延安石油化工厂 a.机动科;b.电仪车间,陕西 延安 727406)

介绍先进控制软件APC-Suite在气体分馏装置中的成功应用。通过对控制器投运前后的工艺指标的对比,证实使用APC-Suite先进控制软件后,控制器的在线投运率达到95.0%以上,显著提高了各关键工艺指标的平稳性,投运期间丙烯产品质量平均纯度达到99.80%,丙烷产品质量平均纯度为99.32%,克服了系统内和环境变量的干扰。在提高装置的运行平稳率的基础上,通过卡边操作增加了产品收率,丙烯收率提高了0.3%,同时实现了节能降耗,生产单位产品蒸汽能耗降低3.59%。

APC-Suite 气体分馏装置 工艺指标 蒸汽能耗

随着科学技术的飞速发展,工业生产过程也日益趋向大型化、连续化和复杂化,对工业生产过程控制的品质要求也一再提高。但是目前部分控制系统具有高度的非线性、变量强耦合、信息不完全及大时滞等特性[1],被控变量与操作变量存在着各种约束,要想获得精确的数学模型十分困难。通过实施先进控制,可以达到增强装置运行稳定性和安全性,提高产品质量和收率,增加装置处理量,降低运行成本的目的,经济效益和社会效益显著[2]。

APC-Suite高级多变量预测控制软件的原理是预测控制。预测控制是一种基于预测过程模型的控制算法,根据补偿函数或性能函数计算出将来的控制动作,并由过程的历史信息判断将来的输入输出。预测控制的优化过程是在有限的移动时间间隔(有限时域)内反复进行在线优化的。有限时域是预测控制与传统最优控制最大的区别。对于动态特性变化和存在不确定因素的复杂系统,无需在全局范围内判断最优性能,因此这种滚动优化方法很适用于气体分馏这样的复杂系统。

延安石油化工厂年产60万吨气体分馏装置采用CS-3000 DCS系统,据考察,该装置生产稳定且设备和仪表自控系统状况良好,但是同样存在常规控制系统存在的问题。笔者通过在CS-3000 DCS系统的基础上实施APC-Suite,对气体分馏装置的生产过程实施先进控制来解决目前存在的问题。

1 气体分馏装置常规控制存在的问题

延安石油化工厂气体分馏装置采用常规控制系统时,主要存在以下问题:

a. 部分重要控制回路不能投自动,需要手动调节,存在控制不及时的问题,不能达到工艺参数平稳控制的要求,而且操作工的劳动强度很高,比如脱丙烷塔塔底加热蒸汽的调节、脱乙烷塔塔底加热蒸汽的调节等。

b. 常规控制建立在单输入单输出对象基础上,控制品质难以达到工艺过程在大扰动、多约束条件下的产品质量和收率控制要求,比如脱丙烷塔塔底温度受到进料流量、进料组分、回流量及加热蒸汽等的影响,无法使用单一手段实现塔底产品质量的平稳控制。

c. 难以实现装置卡边优化控制,比如在保证丙烯塔产品质量合格的基础上实现丙烯收率的最大化,优化控制脱丙烷塔和脱乙烷塔的回流比、实现脱丙烷塔和脱乙烷塔的节能降耗等。

基于上述描述,结合年产60万吨气体分馏装置的工艺与运行特点,制定相应的先进控制技术方案,主要采用智能软测量技术和多变量预测控制技术来提高生产过程的平稳性,增强抗干扰能力,改善产品质量,实现卡边控制,提高目标产品收率并降低装置能耗。

2 控制系统实现的功能

本项目采用4个控制器,控制装置的脱丙烷塔、脱乙烷塔、丙烯塔和脱戊烷塔。以下对各控制器实现的功能进行说明。

脱丙烷塔(T101)控制器克服了进料流量和进料组分的影响,提高了控制平稳性,实现了塔底蒸汽和塔顶冷却系统的平稳运行、塔顶液位和塔顶采出的均匀控制,降低了对后续操作的影响,实现了塔底产品质量的平稳控制并逐步优化装置的回流比,实现了操作能耗的最小化。

脱乙烷塔(T102)控制器克服了进料量的影响,提高了控制平稳性,实现了塔底蒸汽和塔顶冷却系统的平稳运行,优化了塔底产品质量,减少了塔顶丙烯损失,实现了塔底液位和塔底采出的均匀控制,降低了对后续操作的影响。

丙烯精馏塔控制器克服了进料量的影响,提高了控制平稳性,以塔内温差为主要控制目标(T103塔塔顶底温差、T104塔塔顶底温差和T103-T104两塔总温差),实现T103-T104两塔间组分分布梯度稳定控制的目标,克服了蒸汽压力波动对压缩机的影响,实现了供热的平稳,实现了丙烯产品的卡边优化控制,减少了丙烯损失,逐步优化回流比,实现了操作能耗最小化。

脱戊烷塔(T105)控制器克服了进料量的影响,提高了控制的平稳性,实现了塔底蒸汽和塔顶冷却系统的平稳运行。

3 APC-Suite投运前后工艺指标的对比

通过先进控制系统投运前后的数据对比,分析APC-Suite系统的应用效果。以下图、表中,采样周期均为30s,投运前的数据采集时间为2014年4月1~4日(投运前时间间隔3d),投运后的数据采集时间为2014年8月3~7日(时间间隔也是3d)。

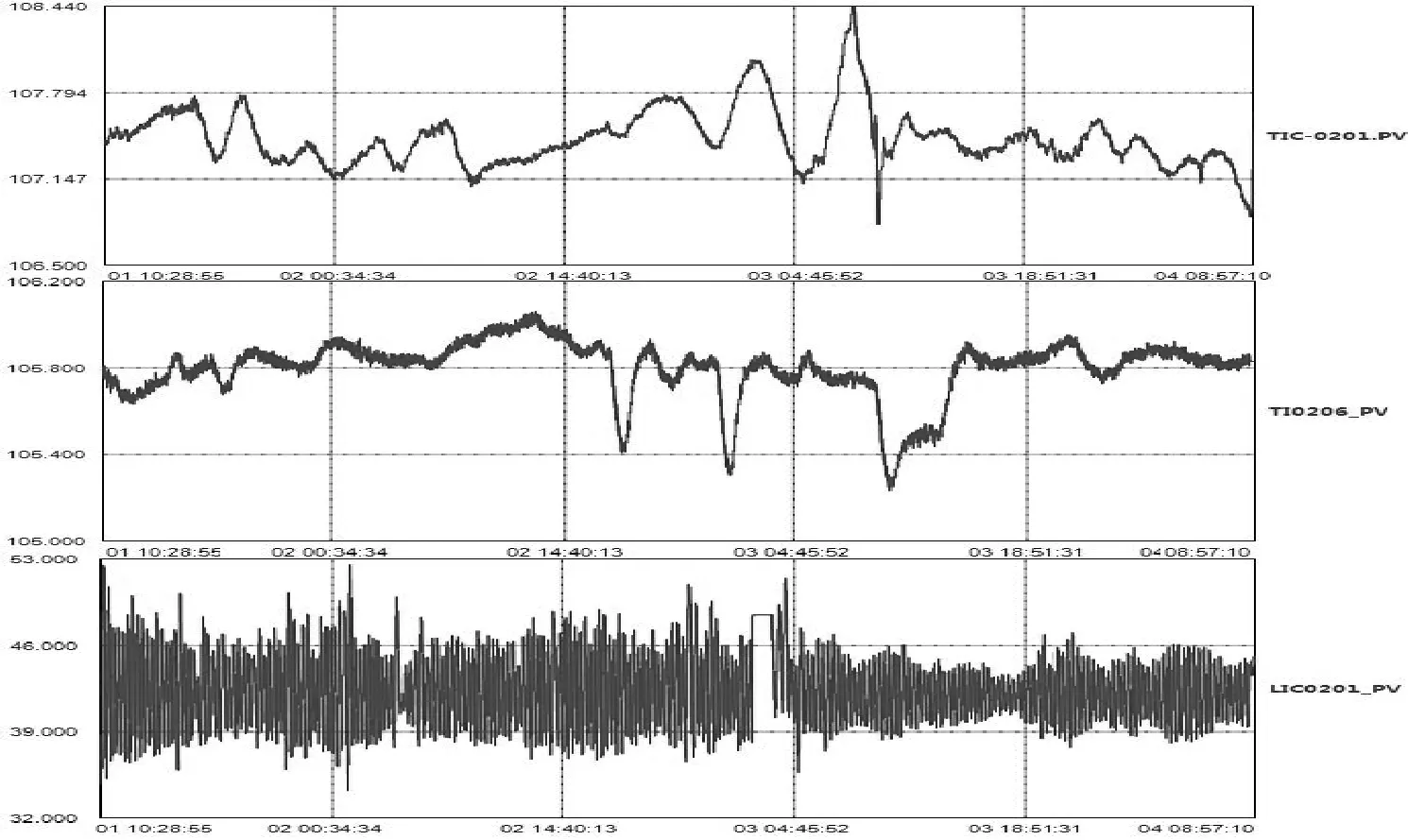

3.1脱丙烷塔参数对比

脱丙烷塔常规DCS操作较为平稳,其波动主要来自于塔底蒸汽变化的干扰。在仪表正常的情况下,投运先进控制系统后,有效地减小了各塔盘温度的波动,而且进一步平衡了物料和能量的分配。脱丙烷塔投运先进控制前后的相关参数见表1。

表1 脱丙烷塔3项工艺参数投运先进控制系统前后数据对比

由表1计算可知,塔底温度TI0201投运前的标准方差为0.045 04,投运后为0.038 40,方差降低百分率为14.75%;第10层温度TI0206投运前的标准方差为0.021 48,投运后为0.017 12,方差降低百分率为20.28%;塔底液位LIC0201投运前的标准方差为7.604 70,投运后为3.728 22,方差降低百分率为50.97%。

工艺参数趋势对比如图1所示。

a. 投运前

b. 投运后图1 脱丙烷塔先进控制投运前后参数趋势对比

3.2脱乙烷塔参数对比

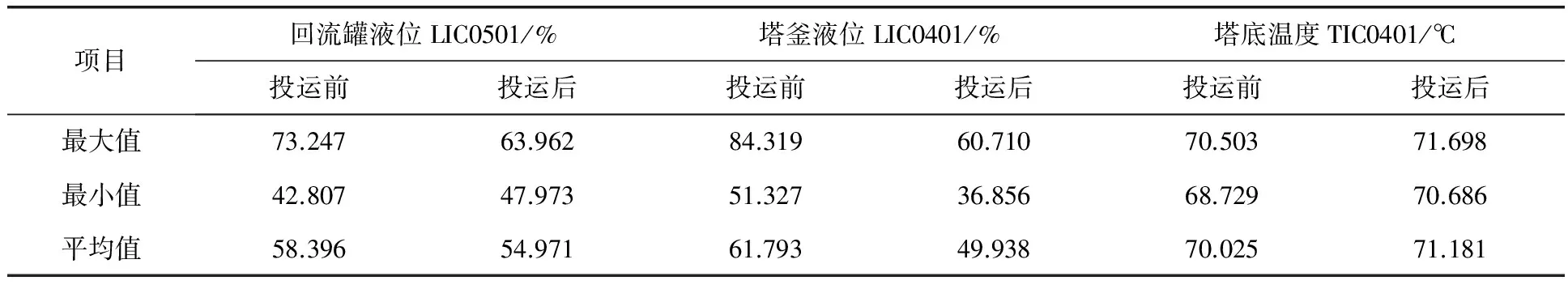

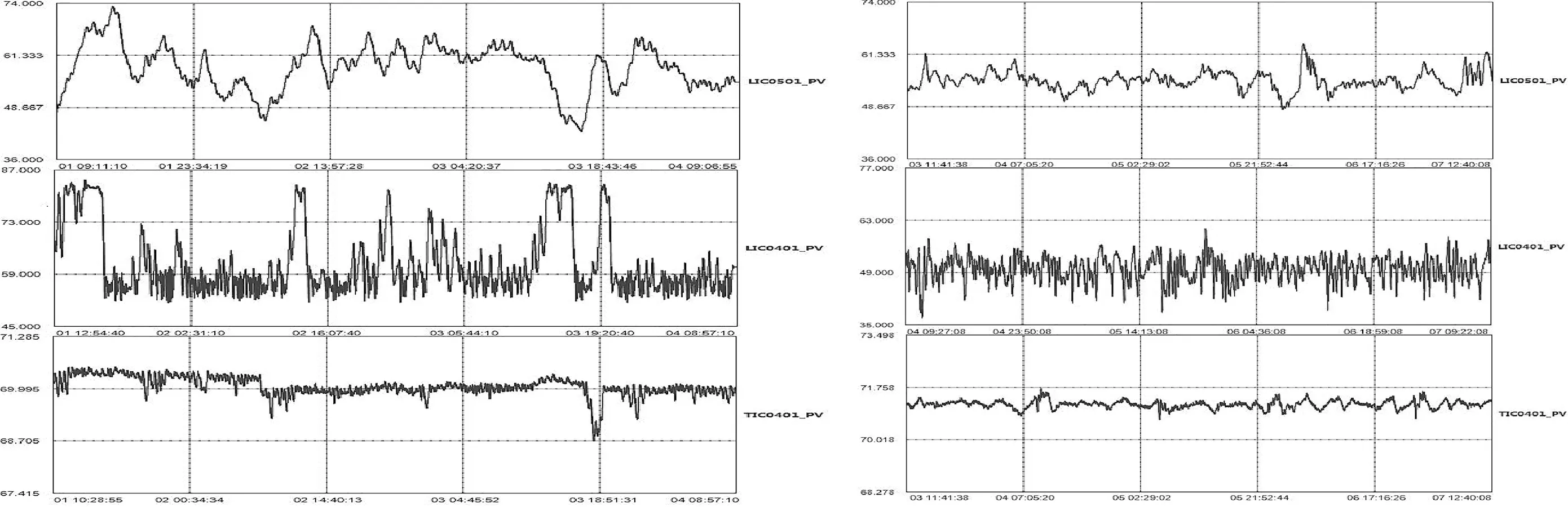

脱乙烷塔釜液位和回流罐液位受脱丙烷塔流量和蒸汽的影响波动频繁,常规操作有一定的难度。投运先进控制系统后,不但有效稳定了脱乙烷塔釜液位和回流罐液位,而且平稳了各塔盘温度。脱乙烷塔投运先进控制前后的相关参数见表2。

表2 脱乙烷塔3项工艺参数投运先进控制系统前后数据对比

由表2中的数据计算可知,回流罐液位LIC0501投运前的标准方差为31.768 78,投运后为5.099 19,方差降低百分率为83.95%;塔釜液位LIC0401投运前的标准方差为76.115 21,投运后为10.521 49,方差降低百分率为86.18%;塔底温度TIC0401投运前的标准方差为0.053 24,投运后为0.015 45,方差降低百分率为70.99%。

工艺参数趋势对比如图2所示。

a. 投运前 b. 投运后图2 脱乙烷塔先进控制投运前后参数趋势对比

3.3丙烯精馏塔参数对比

丙烯精馏塔因受前面塔影响,有少许波动。常规操作要求控制T103塔底温差不大于3.5℃,T104丙烯质量控制在99.60%以上。先进控制投运后丙烯质量均值保持在99.75%以上,各塔液位平稳。

丙烯精馏塔T103/T104投运先进控制前后的相关参数见表3。

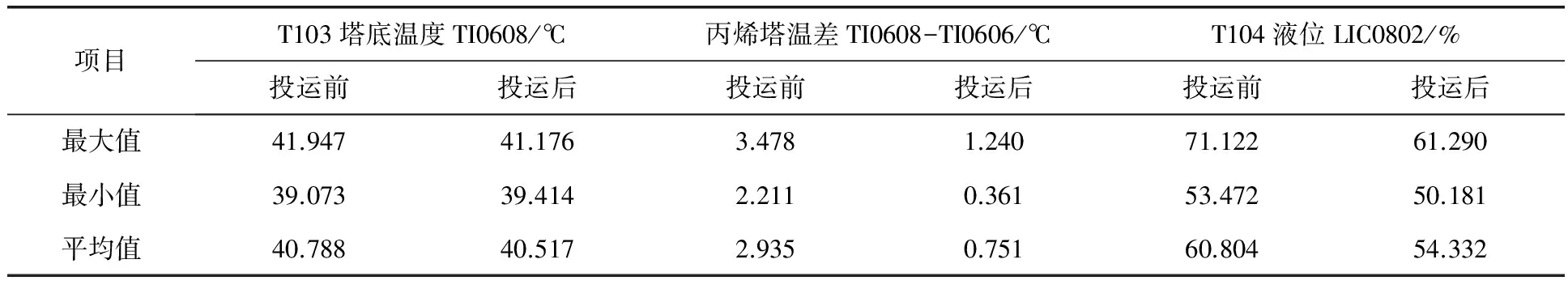

表3 丙烯精馏塔3项工艺参数投运先进控制系统前后数据对比

由表3计算可知,T103塔底温度TI0608投运前的标准方差0.223 82,投运后0.144 30,方差降低百分率为35.53%;丙烯塔温差TI0608-TI0606投运前的标准方差0.051 74,投运后0.045 38,方差降低百分率12.29%;T104液位LIC0802投运前的标准方差为14.648 91,投运后为2.052 46,方差降低百分率85.99%。

工艺参数趋势对比如图3所示。

a. 投运前 b. 投运后图3 丙烯精馏塔先进控制投运前后参数趋势对比

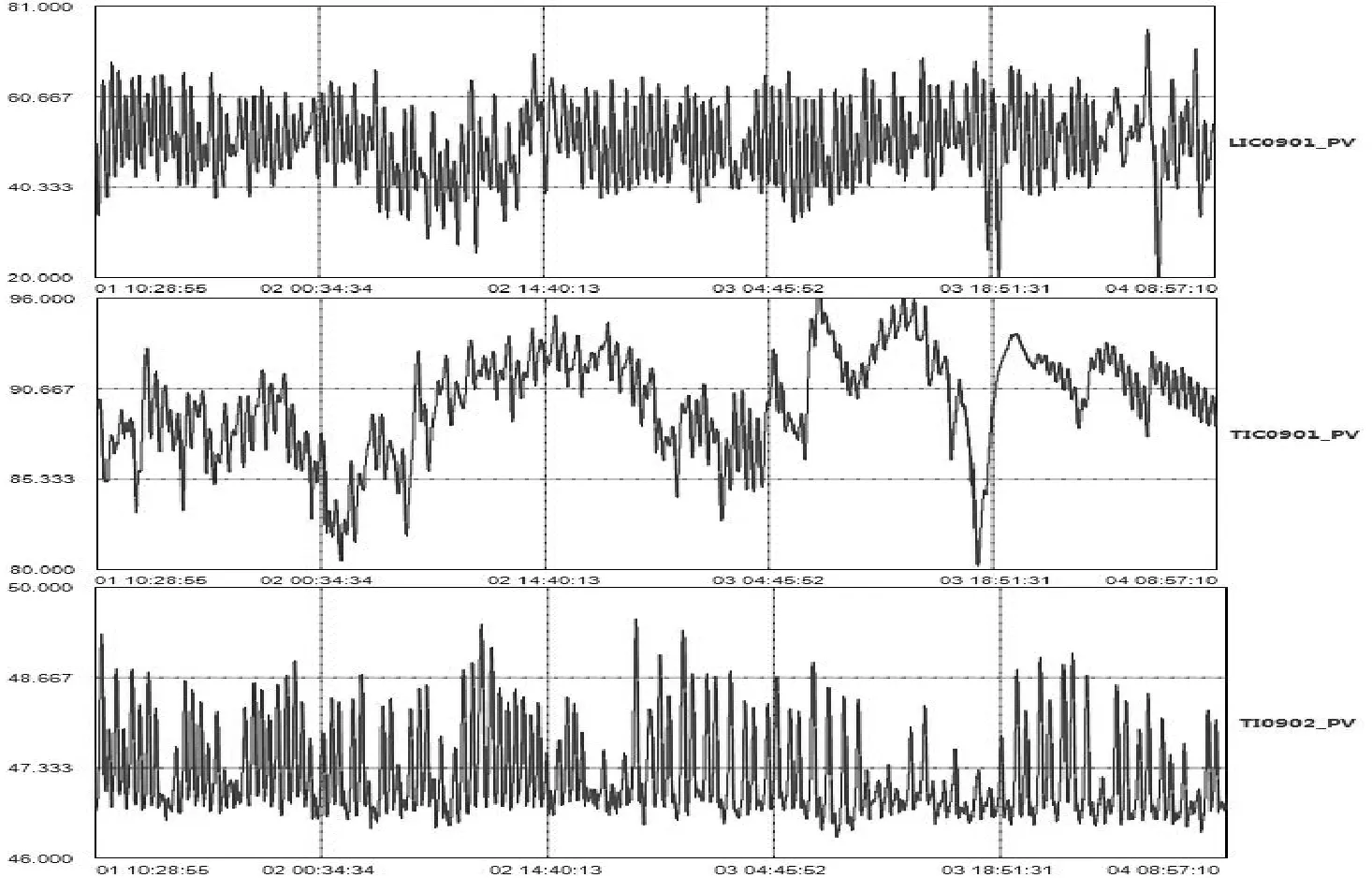

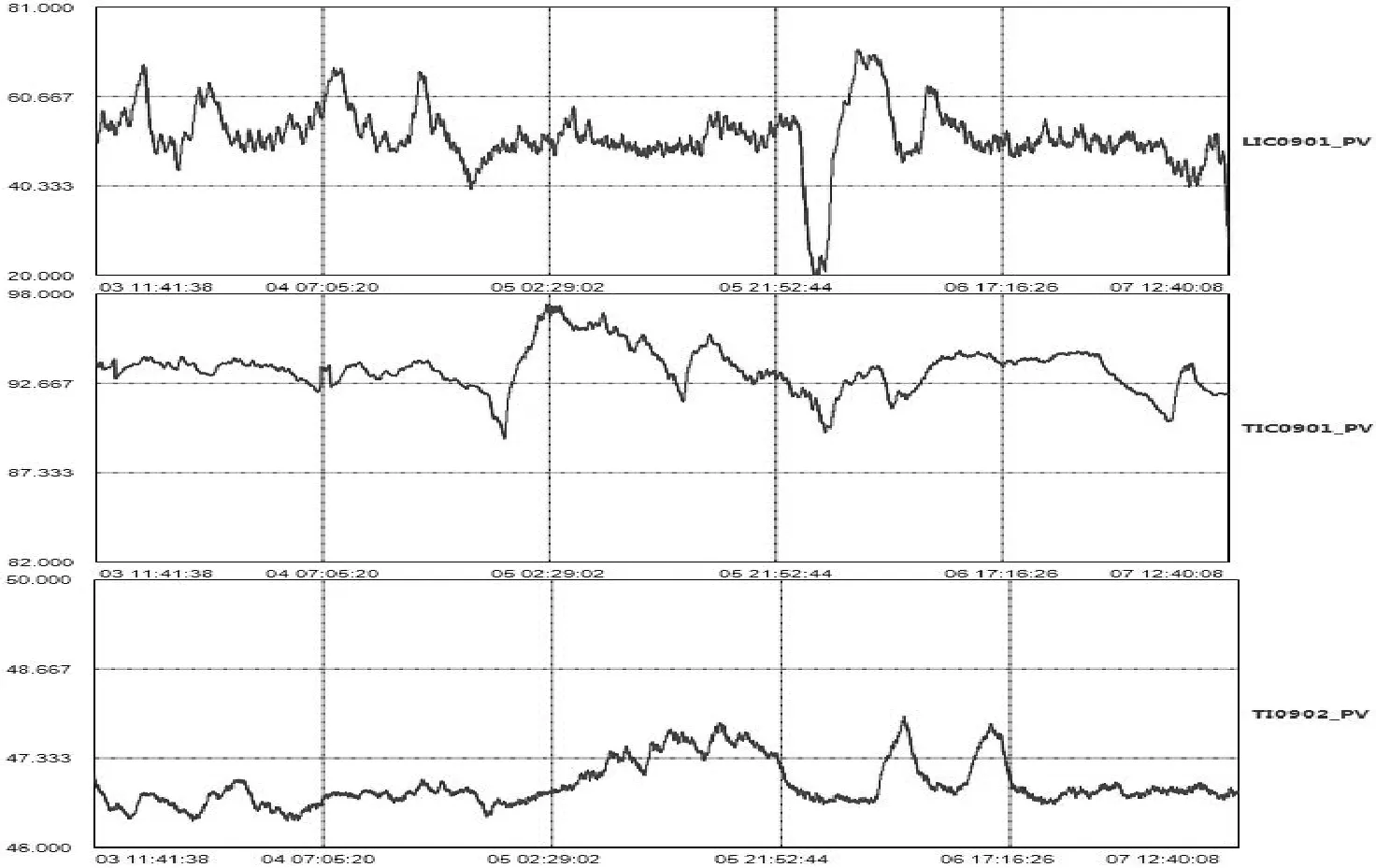

3.4脱戊烷塔参数对比

常规操作中,脱戊烷塔受脱丙烷塔流量影响很大,使得塔底液位和回流罐液位波动较大。投运先进控制后液位波动大幅减小,塔底温度也较为平稳。脱戊烷塔投运先进控制前后的相关参数见表4。

表4 脱戊烷塔3项工艺参数投运先进控制系统前后数据对比

由表4计算可知,塔釜液位LIC0901投运前的标准方差为68.626 74,投运后为47.011 98,方差降低百分率为31.50%;塔底温度TIC0901投运前的标准方差为8.798 68,投运后为1.711 26,方差降低百分率为80.55%;塔顶温度TI0902投运前的标准方差为0.392 49,投运后为0.112 60,方差降低百分率为71.31%

工艺参数趋势对比如图4所示。

a. 投运前

b. 投运后图4 脱戊烷塔先进控制投运前后参数趋势对比

由气体分馏装置先进控制系统投运前后的各个关键工艺指标的对比趋势来看,先进控制系统投运之后,有效地克服了一定范围内的热源波动、环境温度变化等外界干扰因素的影响,各个关键工艺指标的平稳性有明显改善,投运前后波动标准偏差有了大幅减小,从而也稳定了产品质量和分离效果。在此基础上,通过工艺指标的优化和卡边控制,能够有效提高高附加值产品的收率,同时降低消耗。

4 性能分析、经济效益概算和遗留问题

先进控制系统投运后,控制器在线投运率达到95%以上。各被控变量与常规控制下相比,其标准偏差均有明显降低,关键被控变量的平均标准偏差下降达到了30%以上。先进控制系统投运期间的丙烯产品质量平均纯度达到99.80%。当装置加工量在设计指标范围内时,丙烷产品质量平均纯度为99.32%。

为了准确评估气体分馏优化控制系统的达标情况,并评估项目实施后的经济效益,延安石油化工厂对优化控制系统投运前后采集的相关数据进行对比分析,详见表5。可以确认优化控制投运后,丙烯收率提高了0.3%。

表5 先进控制投运前后采集的相关数据对比

表6为优化控制系统投运前后蒸汽能耗数据的对比。可以看出,先进控制系统投运之后蒸汽能耗有明显的下降。经计算,气体分馏装置2014年7月生产单位产品蒸汽能耗68.92-19.54=49.38kg(EO)/t(即每吨产品需消耗49.38kg标准油(EO),1kg(EO)/t(原料)=41.8MJ/t(原料));气体分馏装置2013年8月生产单位产品能耗62.21-10.99=51.22kg(EO)/t。由此可以确认,优化控制投运后装置的能耗下降了1.84kg(EO)/t。

表6 优化控制系统投运前后蒸汽能耗数据对比

可见,实施优化控制系统后气体分馏装置生产单位产品的能耗降低了1.84÷51.22×100%=3.59%。以气体分馏装置2013年总处理量643 824t和每吨2 000元标油的价格计算,优化控制系统通过节能产生的年经济效益约237万元。

先进控制系统投运后,有效提高了产品收率,降低了人力劳动强度。但是仍然存在部分仪表点无法投运先进控制的问题,原因是投运先进控制后参数波动较大,因而采用手动控制,如脱丙烷塔塔底温度、塔顶回流量等。这些未投运的被控量仍有待继续改进先进控制系统,合理调整数据模型参数后对它们进行有效稳定的控制。

5 结束语

气体分馏装置先进控制系统投运后,控制器的在线投运率达到95.0%以上,显著提高了各关键工艺指标的平稳性,投运期间丙烯产品质量平均纯度达到99.80%。根据2014年7月与2013年8月的数据对比,当装置加工量在设计指标范围时,丙烷产品质量的平均纯度达到了99.32%。克服了系统内和环境变量的干扰;在提高装置运行平稳率的基础上,通过卡边操作使得产品丙烯的收率提高了0.3%;同时实现了节能降耗,生产单位产品蒸汽能耗降低了3.59%。而且,操作人员的劳动强度也大幅降低,取得了良好的经济效益和社会效益。

[1] 黄凤,华王玲.先进控制技术的主要控制方法综述[C].第十九届电工理论学术年会论文集.武汉:湖北省科学技术协会,2007:231~236.

[2] 高琦,赵育榕.先进控制技术在乙烯装置分离单元的应用[J].化学工业与工程技术,2010,31(2):50~53.

ApplicationofAPC-SuiteSysteminGasFractionationPlant

CHU Kai-jiana, CHEN Qiongb, FENG Wan-junb

(a.MechanicalandPowerDeviceDivision; b.ElectricalandInstrumentWorkshop,Yan’anPetrochemicalPlant,Yan’an727406,China)

The successful application of APC-Suite advanced control software in the gas fractionation plant was introduced. Comparing process indexes before and after the application of APC-Suite software shows that, the controller’s on-line operation rate stays at over 95.0% along with improved stability of process indexes; in controller’s operation, the purity of propylene products averages to 99.80% with 99.32% for the average purity of propane products; the interference from intra-system and environment variable can be eliminated and basing on improving the plant stability, the production yield is promoted together with 0.3% for propylene yield and a reduced steam consumption per unit product by 3.59%.

APC-Suite, gas fractionation plant, process index, steam consumption

TH862

B

1000-3932(2016)09-0956-06

2016-06-02(修改稿)