基于PLC与电液伺服的编环机控制系统设计

宋世哲,邓志良

(1.江苏科技大学 江苏 镇江212003;2.常州信息技术职业学院江苏 常州213164)

基于PLC与电液伺服的编环机控制系统设计

宋世哲1,邓志良2

(1.江苏科技大学 江苏 镇江212003;2.常州信息技术职业学院江苏 常州213164)

为了实现对大规格链条节距一致性和环长要固定的需求,采用了一种基于PLC与电液伺服相结合的编环机设计方案,完成了自动编环工艺的改进和伺服放大电路的设计。该系统主要通过PLC完成自动编环,针对环的宽度和长度,通过电液伺服控制系统进行精确控制,大大提高了系统的稳定性、精确度和生产效率。

大规格链条;编环机;PLC;电液伺服控制;伺服放大电路

根据我国经济发展的需求,煤炭仍然是我国不可或缺的主要资源,提高煤炭的生产的能力,不仅能够保障国民经济的发展,而且也是国家能源安全的战略选择,因此我国煤炭生产企业对重型、超重型刮板输送机、转载机有非常巨大的需求。而大规格矿用链条作为刮板输送机、转载机上的传动链,是设备的关键件和易损件[1-3]。它需要很多负载又矛盾的机械性能,例如高韧性和强度,既要耐磨损还要耐腐蚀等等。大规格矿用链的设计制造是我国煤炭生产的迫切需求,从某种意义上说,我国落后的大规格矿用链生产技术,制约了我国煤矿生产更进一步的需求。而提高煤炭产量就要提高刮板输送机的承重能力,大规格矿用链作为刮板输送机上的关键件,它的质量和性能优劣将直接影响设备的工作效率和煤矿的煤炭产量[4]。

由于国内有些国内有些制链企业落后的设备和生产技术,再加上大规格矿用链本身就需要很高的要求,导致大部分企业的产品质量都无法保证,特别是高端市场方面,几乎被外国企业垄断,所以迫切需要核心的技术和工艺[5-6]。例如:国内一些制链企业甚至用机床手工编结链条,而这些技术和设备条件根本无法保证大规格矿用链条的质量。因此,要加快设备的更新换代,在专用设备上发明创造,提高制造工艺水平。所以本题意在设计一种自动编环机伺服控制系统来解决国内缺乏制链技术的难题。

根据一些专家的预测,近些年国内企业对大规格矿用链条的需求量可能达到十几亿元,而且其推广和实际意义更大[7]。

1 编环工艺过程

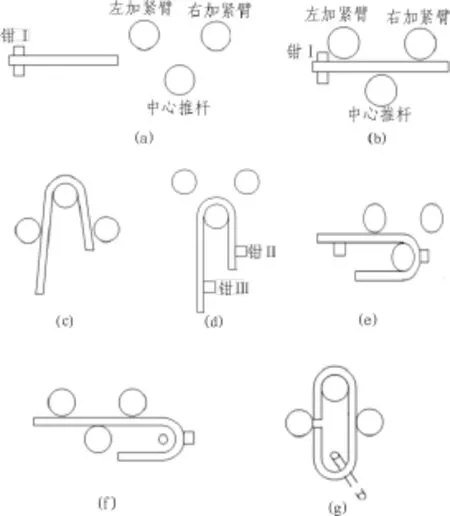

编环机的动作过程都要靠液压机构来进行驱动,然后通过电磁阀实现所有功能。工作方式主要分为两种:手动和自动。手动方式主要用于维修时的设备调试,自动方式主要用于平时生产时,并且通过转换开关来实现手自动的切换,设备紧停按钮可以保障在发生故障时设备紧急停机。工作过程如下:第一步:开始,钳III回程,钳I夹紧送到弯环位置,感应开关定位后,钳I松开,返回起始位置,如图1(a)至图1(b)所示;第二步:中心推杆前进,到达位置后,左右加紧臂同时夹紧后放松,中心推杆返回原位,第一个半环折弯动作完成;第三步:钳II和钳III运动到位,分别将半圆环夹住,之后钳II松开,围绕中心推杆向左旋转,到达指定位置后,钳III松开,钳II将圆环夹紧后,向右移动,由钳II的感应开关定位于第二位预备弯折的中心推杆处,如图1(c)至图1(e);第四步:中心推杆前进,左右加紧臂夹紧,重复第二步的动作;第五步:恢复到初始位置,为下一循环做准备,如图1(g)。过程图如下:

2 PLC控制系统设计

三菱FX2N系列是一种小型高性能PLC,具有功能强、速度快的特点,应用于工厂自动化的各个领域,而且能够添加各种各样的扩展设备,其控制规模高达256个点,其中8K的 RAM储存器可以扩展为16K,可以连接输入输出扩展模块,CPU处理速度极快[8]。

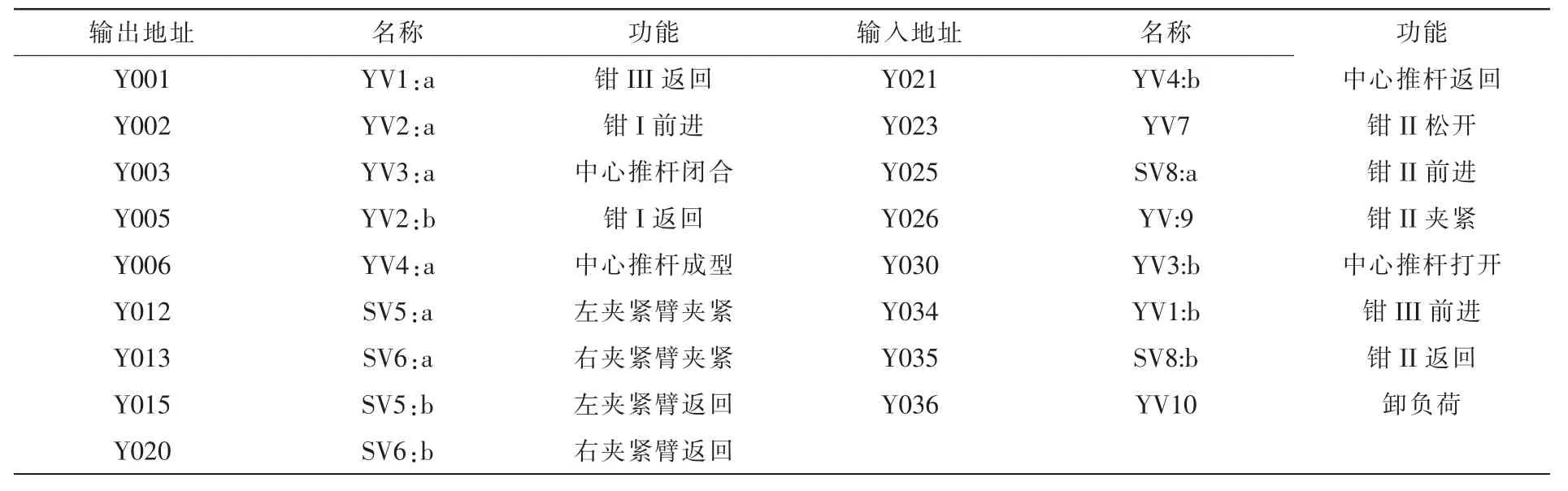

根据现场实际工艺的要求,本系统I/O点一共是56个,其中输入是29个点,输出是17个点。因为考虑到现场的实际情况,所以部分输入输出点数都有备用冗余,选用 FX2N型可编程控制器加输入扩展FX2N及输入、输出电路构成。根据编环机控制要求,输入信号包括感应开关、脚踏开关、按钮等;输出电路主要电器元件是电磁阀和电液伺服阀。为了满足矿用链对环形、节距一致性以及环长要固定的要求,本题采用电液伺服阀控制左夹紧臂、右夹紧臂和钳II。

根据编环机系统的功能分析,设计出PLC的部分输入/输出点分配及功能对照表,如表1和表2所示。

主程序流程图如图2所示。

图1 编环机动作过程

表1 输入地址分配表

3 电液伺服控制系统设计

文中选用滑阀位置反馈电液伺服阀[9-10],通过控制流向各液压缸和液压马达的流量,实现对液压缸的位移的控制,进而控制环的节距和环长。电液伺服阀是电信号和液压信号的桥梁,其作用是:将电气和液压两种传动连接起来,将输入到系统的小功率电信号转变为阀的运动,进而控制流向液压执行元件的流量与压力,实现电液信号的转换与放大以及对液压执行元件的控制[11-13]。阀控位置伺服系统的原理框图如图3所示。

伺服放大器的传递函数为:

其中,K为放大器与线圈电路增益;ω为线圈转折频率。

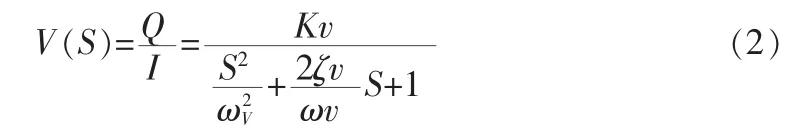

因为这里通常把伺服阀比作是电磁铁线圈,所以其起主导作用的是二阶振荡环节。其传递函数为[14]:

式中:Kv为比例增益;ωv为固有频率;ξv为阻尼比。

当动力机构固有频率低于50 Hz时,电液伺服阀的传递函数为:

式中:Kv为比例增益;ωv为固有频率;ξv为阻尼比;Tv伺服阀的时间常数。

液压缸的位移传递函数为[15]:

表2 输出地址分配表

图2 主程序流程图

图3 伺服控制系统结构框图

式中:A为液压缸的有效工作面积;ωH为固有频率;ξH为阻尼比。

传递函数的确定为液压系统元件的选型及整个回路的仿真分析奠定了理论基础。将系统各元件参数代入传递函数,就可以进行系统分析,为系统设计进行验和优化。这里就不再进行计算和分析。

4 伺服放大器电路原理图

伺服放大器作用是将输入信号(电压)同反馈信号(电压)进行放大、比较和运算后,输出一个与设定值成比例的控制电流给伺服阀力矩马达,从而控制伺服阀阀芯开度大小,进而控制液压流量,并在一定程度上能起限幅保护作用。

参数要求:1)输入电压在10 V以内,方便计算机和可编程控制器等指令元件实现控制;2)伺服放大器线性度误差小于3%Fs;3)具有反馈接入端,以便构成闭环控制系统;4)为适应伺服系统高频响应的特性,伺服放大器频宽大于1 200 Hz;5)可限制伺服阀最大流量以及防止线路短接而导致故障。

此编环机系统中伺服放大器电路的主要功能是将PLC进行D/A转换,将数字信号转换为模拟信号,进而通过指令信号与阀位反馈信号的比较放,达到控制环的长度和宽度的目的。例如:0~10 V对应的就是0~100 mm。电路原理图如图4所示。

图4 伺服放大器电路原理

图中R1=120 kΩ,R2=120 kΩ,R3=220 kΩ,R4=100 kΩ,R5= 100 kΩ,R6=15 kΩ,R7=6.8 kΩ,R8=1 kΩ,R9=470 kΩ,R11=15 kΩ,R12=270 kΩ,R13=1.5 kΩ,R14=10 kΩ,R15=56 kΩ,R16=270 Ω,R17=68 Ω(功率为1 W),R18=68 Ω(功率为1 W),R19=33 Ω,R20=470 kΩ,R40=470 kΩ,R41=75 kΩ,R42=120 kΩ,R43=10 kΩ,R44=18 kΩ,R45=22 kΩ,R46=1 kΩ,R47=120 kΩ,R48=10 kΩ,R49=1 kΩ。C1= 0.1 μF,C2=100 pF,C3=0.22 μF,C5=0.1 μF,C6=4 700 pF,C7=0.1 μF,C8=0.1 μF,C9=0.1 μF,C19=0.1 μF,C23=0.1 μF,电容的电压要控制在50 V。W1=100 kΩ,W1=100 Ω,W1=10 kΩ。20接地,8接位移传感器,7接输入,22接输出。

5 结 论

该编环机控制系统针对大规格链条节距要一致和环长要固定的要求,采用PLC[16-17]与伺服控制相结合的方式,改进了旧式编环机粗糙的加工工艺,设计了一种针对实际应用的伺服放大器。自现场运行以来,精度完全能够控制在1 mm,大大提高了系统的稳定性,生产效率大副提高。

[1]武兴旺,王维喜,马瑞勇,等.矿用高强度圆环链用钢的研究进展[J].金属热处理,2008(2):34-35.

[2]马瑞勇,等.25MnV钢矿用高强度圆环链的中频感应加热淬火[J].金属热处理,2004,29(11):65-67.

[3]王维喜,等.矿用高强度圆环链几何形状与力学性能之间的探讨[J].金属热处理,2008(10):77-79.

[4]武兴旺.大规格矿用紧凑链条制链工艺的研究[D].西安科技大学,2013.

[5]于学谦.矿山运输机械[M].徐州:中国矿业大学出版社,2003.

[6]王维喜,马瑞勇,武兴旺,等,矿用高强度圆环链及其热处理的研究进展[J].金属热处理,2009,8(8):102-105.

[7]马瑞勇,王维喜,张兵军,等.矿用高强度圆环链的热处理[J].河北冶金,2003,(1):52-55.

[8]李悦.基于PLC与电液伺服的油罐清洗机器人控制系统设计[J].机床与液压,2014,42(9):38-40.

[9]刘娜.锚链编环机PLC控制系统研究与应用[J].中国新技术新产品,2012(12):170-177.

[10]刘洪涛,张军.可编程控制器在锚链编环机控制系统中的应用[J].自动化技术与应用,2010(16):111-112.

[11]巩明德,赵丁选,段秀兵.力觉反馈的电液位置伺服控制系统研究[J].农业机械报,2003(1):103-107.

[12]彭佑多,余兵,高光辉,等.电液集成式液压提升机的电液速度伺服控制系统的分析与综合[J].中国机械工程,2007(11):2682-2686.

[13]娄磊,杨逢瑜,王顺,等.模糊PID控制在电液伺服系统中的应用[J],液压与气动,2009(7):52-54.

[14]刘长年.液压伺服系统优化设计理论[M].北京冶金工业出版社,1998.

[15]沈瑜,高晓丁,王筠.对称阀控非对称缸的电液比例位置控制系统建模与分析[J].陕西科技大学学报,2007,25(4): 105-109.

[16]王亚垒,黄梦涛.基于预测模型的模糊PID在PLC中的实现与应用[J].电子科技,2014(10):29-32.

[17]王春晖.基于PLC技术的模糊PID控制程序设计与开发[J].电子设计工程,2015(24):43-45.

Design of control system for chain bending machine on PLC and electro-hydraulic servo

SONG Shi-zhe1,DENG Zhi-liang2

(1.Jiangsu University of Science and Technology,Zhenjiang 212003,China;2.Changzhou College of Information Technology,Changzhou 213164,China)

In order to satisfy the requirement of the pitch and length consistency of the large size chain,a chainbending machine control system based on PLC and Electro-hydraulic servo is designed in thispaper.This system use PLC to complete atomatic bending process.In connect with the pitch and length consistency of the chain,this system also use Electro-hydraulic servo to improve accuracy and stability and productivity.

large size chain;chain bending machine;PLC;electro-hydraulic servo;servo amplifier

TN05

B

1674-6236(2016)21-0143-04

2015-11-10稿件编号:201511093

宋世哲(1990—),男,江苏邳州人,硕士。研究方向:控制理论与控制工程。