基于PLC和Cortex-M4联合控制的工业大功率加热系统

胡 凯,饶丰江,朱 刚

(武汉海王机电工程技术公司 湖北 武汉430000)

基于PLC和Cortex-M4联合控制的工业大功率加热系统

胡 凯,饶丰江,朱 刚

(武汉海王机电工程技术公司 湖北 武汉430000)

基于Cortex-M4内核的高性能单片机的温控系统设计,温度采集采用西门子的s7-300。控制板与PLC通讯采用标准工业Profibus总线,总线可以挂接多达125块控制板,每个加热板同时控制8路交流大功率加热块,一共最多可同时控制1 000路交流大功率加热块。温度控制采用Smith算法,很好的解决温控系统大滞后的问题。本系统加热目标温度可设定在400~600℃范围内,温度误差小于±4℃。此系统具有通用性强、系统组态灵活、控制功能完善、数据处理方便等特点。

Cortex-M4;PROFIBUS-DP总线;大功率加热系统;Smith算法

随着工业自动化的广泛应用,工业自动化行业成为我国经济快速增长的驱动力,目前工业自动化水平已成为衡量各行各业现代化水平的一个重要标志[1]。在工业机器开发领域,可编程控制器(PLC)外围电路普遍采用专用模块拼接,这样可以减少开发周期,但是同时具有投入成本高、配置不灵活等缺点。而嵌入式产品已经在很多领域得到广泛应用。它通常都具有低功耗、体积小、集成度高等特点。嵌入式系统采用“量体裁衣”的方式把所需的功能嵌入到各种应用系统中,它融合了计算机软/硬件技术、通信技术和半导体微电子技术。采用高性能的嵌入式处理器的强运算处理能力,可以实现更多复杂的控制算法;控制器的通信接口通过转换支持现场总线协议,具备了良好的通信功能;嵌入式控制器不仅可以保证控制的实时性、稳定性以及准确性,还可以大幅度降低投入成本,满足用户控制的经济性要求[2-4]。

针对控制器的这种发展趋势,笔者设计基于ST公司的ARM Cortex-M4内核的控制器,作为profibus-DP从站,实现子模块的控制功能。ARM Cortex-M4内核控制器可实现更多复杂的控制算法,实现多路控制量的输出。本系统控制量一路加热器最大电流可达16 A,要实现多路加热器同时工作,系统结构上必须考虑大功率带来的各种问题,文中提供了一种解决方案。

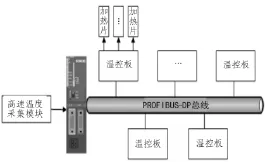

1 系统整体结构

图1为系统整体结构图,PLC与单片机温度控制系统通过Profibus-DP总线传输数据。温度控制板(下称温控板)通过Profibus-dp总线获取PLC发送的相应温度数据,再通过Smith算法计算加热控制量,控制电路输出实现对加热块加热控制。Profibus-DP总线最多可挂载125个从设备,每个加热板同时控制8路交流大功率加热块,一共最多可同时控制1 000路交流大功率加热块。在本控制对象加热块由34 V交流供电,采用双向可控硅进行控制。整个系统必须保证系统稳定性能良好,消除电路中交直流电干扰,温度闭环控制反应灵敏等。

2 系统设计

系统的目标是:设计由PLC和ST公司的ARM Cortex-M4内核的控制器控制的大功率温控系统,目标温度可设定在400~600℃范围内,温度误差小于±4℃。由于本系统控制部分的设计重点在温控板端,文中下面重点讲温控板的技术要点。

图1 系统整体结构图

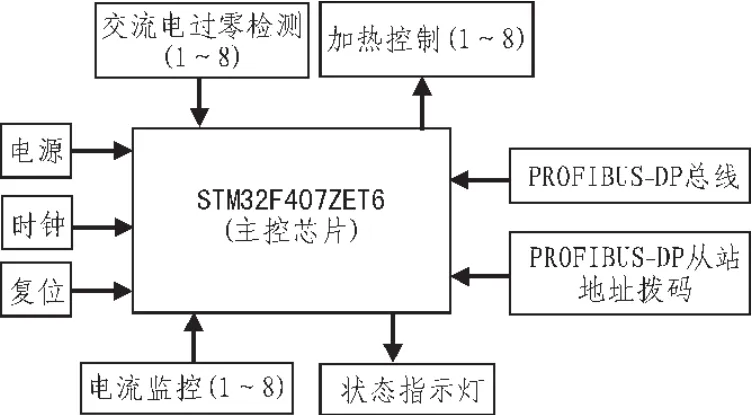

图2是温控板的电路框图,该温控板选用24 M的外部时钟晶振确保主控制器稳定可靠。为满足系统中各设备的供电要求,采用交流34 V、直流5 V、直流3.3 V 3种电源供电。PLC与温控板的信号使用PROFIBUS-DP总线传输。加热方式采用BF方式,由于需要获取交流电的一个完整波形,电路中需要对交流电零点进行监测。采用可控硅控制加热回路的通断。同时对加热回路的电流进行监控,保证系统安全。系统提供了多个状态指示灯,便于观察系统状态。

图2 温控板电路框图

2.1微处理器

本系统的微处理器采用ST公司的STM32F407ZET6。该处理器是意法半导体(ST)公司出品的32位处理器,基于ARM Cortex-M4内核,主频最高可达168 M。内置了4 K的备份SRAM和192K的系统SRAM,1 MB的Flash存储器。相比于之前的ARM Cortex-M3系列,增加了浮点运算功能。采用自主的90 nm工艺制作,MCU的功耗很低。ARM Cortex-M内核专为要求高性能、低成本、低功耗的嵌入式应用设计[2-3]。芯片集成定时器,CAN,ADC,SPI,I2C,USB,UART,等多种功能。足以满足本系统的设计要求。

2.2通讯模块

PROFIBUS现场总线[5]是世界上应用最广泛的现场总线技术,PROFIBUS-DP是最高波特率可达12 M的高速总线。PROFIBUS既适合于自动化系统与现场信号单元的通讯,也可用于可以直接连接带有接口的变送器,安装简单,即插即用,且通信实时可靠。本系统中PROFIBUS-DP从站模块的核心功能由协议芯片(VPC3+C)来实现。从站地址使用拨码开关拨码,便于观察。需要确保每个加热板使用唯一的地址。选用的协议芯片VPC3+可直接替代SIEMENS公司的SPC3芯片,并且支持3.3 V、5 V电压的工作电压,RAM大等优点,与SPC3相比较更适合本方案使用。本系统采用Profibus-DP-V1方式,DP-V1增加了主站与从站之间的非循环数据交换功能,可以用它来进行参数设置、诊断和报警处理。

2.3精准控制加热块加热的方式

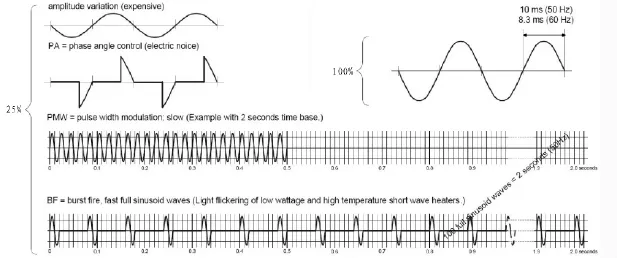

本系统需要实现对温度实时控制,不仅需要有高速的采集、传输温度的能力和强大的加热控制算法,还需要加热回路响应速度快、加热功率控制精准等特点。在控制交流电加热方式上以频率50 Hz的交流电为例,如图3所示,第一个波形是50 Hz交流电的完整波形,下面列出几种常用控制方式及分析。

1)振幅变化(Amplitude variation),通过改变交流电的振幅实现控制输出功率目的,但是如要达到精确控制电路中的功率的目的控制成本较高。

2)相位角控制(PA=Phase angle control),通过控制触发脉冲的相位来控制输出电压大小,简称相控方式。这种方式缺点是会带来电噪声,影响电路稳定性。

3)脉宽调制式(PWM=Pulse width modulation)是在控制电路输出频率不变的情况下,通过电压反馈调整其占空比,从而达到稳定输出电压的目的。以2 s为一个周期控制方式为例,这种控制方式对于高精度控制电路来说,响应速度太慢,并且控制的温度精准度不够。

4)Burst fire是每次选取正弦波的部分脉冲,生成均匀分布的脉冲波形,在零点开断电路可避免谐波干扰。能实现快速正弦波控制,并且具有成本少、噪声少、反应灵敏等优点。

图3 交流电各种控制方式输出波形

综合考虑各种控制方式的优缺点,本系统采用burst fire(BF)控制方式。BF控制在本系统的实现方式:通过交流电过零检测电路检测加热电路中交流电的零点,发送给控制器,控制器判断导通或者关闭加热回路。

2.4电流监控和状态指示灯

本系统旨在实现工业大功率加热器控制,电路安全尤其重要,使用芯片ACS712-30实时监控加热回路上的电流,数据发送至微控制器,如有突发情况,控制器可以随时阻断加热并点亮报警指示灯。本系统还加入了电源指示灯、通讯指示灯等,方便观察系统状态。

3 软件设计

软件开始首先必须对各模块进行初始化,之后获取设定的目标温度。从PLC获取实时温度之后,通过Smith算法计算出加热参数,同时监控并在交流电零点打开或关闭加热电路,如果检测到电流异常,加热立即停止,并发送异常信息,整体软件流程如图4所示。

图4 软件的总体框架

被控对象的这种纯滞后性质经常引起超调和持续的振荡,由于时滞系统的特殊性,常规的PID控制难以获得满意的控制效果。本系统加热系统采用Smith算法,Smith算法是克服纯滞后的另一个有效地控制方法。其基本原理是通过预估对象的动态特性,用一个预估模型来进行时间滞后的补偿,补偿器与被控对象共同构成一个没有时间滞后的广义被控对象。这样控制器相当于对一个没有时间滞后的系统进行控制,从而有效的克服了纯滞后的影响[6-8]。

嵌入式uC/OS-II实时操作系统的移植:uC/OS-II实时操作系统是专门为计算机的嵌入式应用设计的个实时操作系统内核。它仅仅包含了任务调度,任务管理,时间管理,内存管理和任务间的通信和同步等基本功能[3]。没有提供输入输出管理,文件系统,网络等额外的服务。但由于uC/OS-II良好的可扩展性和源码开放,这些非必须的功能完全可以由用户自己根据需要分别实现。嵌入式操作系统相当于一个平台,是嵌入式系统的软件基础[4]。本系统软件实现基于uC/OS-II实时操作系统,可以很好地管理和调度各功能模块。

4 实现结果

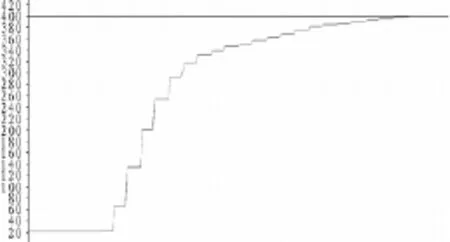

将本设计的硬件和软件实现之后进行调试测试,设定目标温度为400℃,通过串口把采集的温度传给电脑,方便观察。开机之后,加热瓦的温度迅速上升,在接近400时趋于平滑,如图5所示,图片的横轴为时间,纵轴为温度。温度达到400℃后,在400℃上下波动,误差小于4℃,如图6所示。综上所述,温度测试结果满足系统设计要求。

图5 开机升温到400℃

图6 温度保持在400℃

5 结束语

文中实现了采用PLC和ARM Cortex-M4通过profibus-DP总线方式通信实现联合控制,达到快速高效灵活得控制工业大功率加热器的目的。系统中每一块加热板都通过profibus-DP总线跟PLC相连获取温度,并单独控制器8路加热块,这样很大程度的提高了系统一个加热周期所需要的时间,使系统更加灵敏;加热板数量可根据用户实际需要变更,扩展方便。通过结果证明,本控制系统可以达到系统设定的目标。

[1]黄明琪,冯济缨,王福平.可编程控制器[M].重庆:重庆大学出版社,2003.

[2]黄智伟,王兵,朱卫华.STM32f32位ARM微控制器应用设计与实践[M].北京:北京航空航天大学出版社,2012.

[3]王田苗.嵌入式系统设计与实例开发:基于ARM微处理器与uc/OS-II实时操作系统[M].2版北京:清华大学出版社,2003.

[4]周鸣争.嵌入式系统与应用[M].北京:中国铁道出版社,2011.

[5]于浩洋.PROFIBUS现场总线概述[J].自动化与仪表,2002,2(7):18-21.

[6]哄镇南,王旭东.Smith预估补偿器及其应用[J].控制工程. 2002,9(19):69-71.

[7]高梅娟,苏艳艳.基于Smith-Fuzzy控制的温度控制系统的设计[J].机电工程,2003,20(2):15-16.

[8]张峻颖,杨马英,谢启.含有纯滞后系统的控制方法[J].控制工程,2002,9(6):91-93.

High power heating system based on PLC and Cortex-M4 control in industry

HU Kai,RAO Feng-jiang,ZHU Gang

(Wuhan Haiwang Mechanical Electronic Engineering Technology Corp,Wuhan 430000,china)

The Design of advanced sign chip temperature control system based on Cortex-M4 kernel,temperature sample using the PLC of SIEMENS.Control board and PLC communication using standard industrial Profibus,that can be connected to up to 125 control board,each heating board at the same time to control the 8 way AC high power heating block,a total of up to 1000 way to control AC high power heating block.Temperature control using Smith algorithm to solve the problem of large lag of temperature control system.The temperature of the system can be set in the range of 400 to~600,and the error is less than 4. This system has the characteristics of strong generality,flexible system configuration,perfect control function,convenient data processing and so on.

Cortex-M4;PROFIBUS-DP;high power heating system;Smith algorithm

TN709

A

1674-6236(2016)21-0109-03

2015-11-02稿件编号:201511008

胡 凯(1990—),男,湖北武汉人,工程师。研究方向:控制算法和电路设计。