CCS水电站钢岔管现场运输及分析

蒋雷

(中国水利水电第十四工程局机电安装分公司,云南昆明650032)

CCS水电站钢岔管现场运输及分析

蒋雷

(中国水利水电第十四工程局机电安装分公司,云南昆明650032)

厄瓜多尔CCS电站引水隧洞压力钢岔管运输中涉及到诸多运作流程,为顺利将钢岔管运达安装工位就位,对场内和洞内的运输环境和具备的条件进行了深入细致地考察、测量,并综合考虑运输时间、运输成本及安全保障措施等问题,对运输方案进行了认真的分析研究。就钢岔管分块和分瓣方式、运输顺序、运输车辆选择、装车的方向与加固以及洞内运输方式确定等等形成一整套比较优化的运输措施,为其他电站钢岔管的现场运输和制作厂址的选定提供借鉴。

厄瓜多尔CCS电站;钢岔管现场运输;分析分瓣方式

1 前言

CCS水电站钢岔管因外形尺寸巨大和重量较大,只能在现场进行制作,进行场内运输和洞内运输,加之受环境、道路和洞内开挖、交叉施工的影响。因此钢岔管运输方案的审定就显得更加重要。除了尽可能利用自身拥有的运输设备外,还有可能涉及到道路障碍排除,桥梁涵洞承载能力校核,合理安排运输时间等问题。本文结合钢岔管运输情况,对最宽、最高、最重件的场外运输和洞内运输进行了综合阐述。

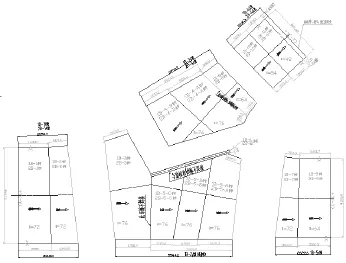

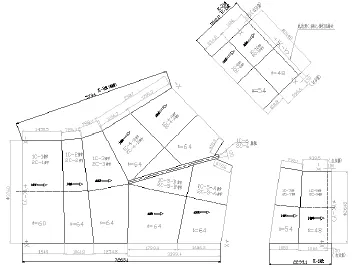

2 引水压力钢管道概况及钢岔管情况

厄瓜多尔科卡科多辛克雷(Coca codo Sinclair)水电站布置有两条引水压力钢管道,为1洞4机布置,两条洞共布置有8台机组。压力钢管全程为地下埋管,外包混凝土衬圈及围岩。钢岔管采用的是600 MPa级别高强钢,钢岔管的板厚最厚达88 mm,肋板达170 mm,使得岔管的运输单元重量较大。由于采用1洞4机结构,每条洞钢岔管段分为三级岔管,因钢岔管体型巨大,受到场内、洞内运输及吊装能力的限制,各级岔管需在现场加工厂分段、分块制造后再运输到洞内安装现场组装焊接,其中第一级岔管分解为7个大段进行运输,最大单体件尺寸为长6 450 mm、宽6 040 mm、高4 932 mm,重量:53.3 t;第二级岔管分解为5个大段进行运输,最大单体件运输尺寸为:长6 506 mm、宽5 112 mm、高5 600 mm,重:50.3 t;第三级岔管分解为3个大段进行运输,最大单体件尺寸为长7705mm、宽5730mm、高4650mm,重:54.9 t。各级分段、分块如图1~3所示。

图2 二级钢岔5大段分解图

图3 三级钢岔3大段分解图

3 运输顺序

按照每条引水压力钢管道的安装顺序,三级非对称卜型内加强月牙肋型钢岔管运输顺序为:三级钢岔管→二级钢岔管→一级钢岔管;

三级钢岔管分3个大段运输顺序为:管节2(1C-2)→管节3(1C-3)→管节1(1C-1);

二级钢岔管分5个大段运输顺序为:管节4(1B-4)→管节5(1B-5)→管节3(1B-3)→管节2(1B-2)→管节1(1B-1);

一级钢岔管分7个大段运输顺序为:管节6(1A-6)→管节7(1A-7)→管节5(1A-5)→管节4(1A-4)→管节3(1A-3)→管节2(1A-2)→管节1(1A-1)。

4 场内运输

4.1运输路线基本情况

场内运输指从压力钢管制作厂到洞内卸车点的运输,运输距离约2.3 km,需通过一个180°转弯和两座桥梁,洞内运输距离约500 m,洞内道路宽度7.5 m,顶拱高度7.4 m,经与桥梁设计、施工单位复核,桥梁设计承载能力为110 t。道路、桥梁、洞室运输路线路净空、沿途最小转弯半径、坡度、道路荷载强度等符合要求。沿途道路满足最大件的运输需要。

4.2运输车辆选择

通过对分节钢岔管最重件和最长、宽、高件的重量、尺寸以及所经过路线路面和坡度的分析与计算,确定采用现场已有的75 t半挂凹板车和东风DFL4251A2牵引车进行运输。

4.2.1最重段需要牵引力计算

计算参数:

最大岔管段重G1=54 900 kg

半挂凹板车总重G2=14 700 kg

最大坡度百分比P=0.176(经实测得出)

道路滚动阻力值f=0.02(沥青、混凝土路面为0.015~0.02,这里取0.02)平坦路面牵引力Fm=G×F=(G1+G2)×f=13641.6N最大坡度路面牵引力Fmi=G×P=(G1+G2)× P=120 046 N

因运输速度较慢,不考虑风阻因素需要牵引力Fz=(Fm+Fmi)=133 687.6 N

4.2.2牵引车驱动力计算

东风DFL4251A2牵引车主要计算参数

牵引车输出扭矩me=1 870 Nm

变速箱头档传动比ig=14.03

后桥传动比io=4.77

发动机效率itat=0.85

车轮滚动半径rr=0.56

牵引车驱动力Ft=me×ig×ia×itat/rr=189 954 N

由此可得出牵引车驱动力>最大坡度需要牵引力,可以正常牵引。

4.3运输道路的清障

道路的清障主要包括运输道路沿线的净空、净宽障碍物以及转弯半径的道路需求。净空主要受限于运输线路上方的线缆、管廊以及桥洞等因素,净宽主要受限于道路两旁的树木、灯杆、交通标志牌、建筑物等因素。当道路的最小转弯半径不符合要求时,应考虑进行拓宽。因前期已考虑过沿途受影响的运输因素,沿途道路及洞内所有障碍物都已清除,经再次排查,所有道路隧洞能满足最大尺寸件钢岔管运输的要求。

4.4运输气候和时间的选择

重大件设备运输,根据运输路线路况,应考虑到视线和安全等因素,尽量选择白天,晴好天气运输。

由于当地气候雷雨天气较多,加之土建施工繁忙,为减少运输过程中道路封闭对工程进度带来的影响,应提前与土建相关部门进行沟通协商,尽量错开道路占用的时间和缩短场内运输的时间。

4.5装车方法

采用现场压力钢管制作厂的两台35 t门机和专门制作的用于钢管吊装的平衡梁进行吊装。吊装前提前将钢管支承座或垫木安放在运输车板上。

4.5.1装车方向的确定

每段钢管装车运输前需要根据安装方位及现场卸车的条件考虑钢岔管装车的方位,以便利于洞内卸车和翻身。如1C-1为Y型管段,根据车辆洞内行驶方向和便于卸车后的转向条件,需将Y型钢岔管段进水口朝车头方向进行装车。1A-4管节为C型分瓣管节运输,由于受场内运输高度以及道路条件的限制,场内运输时将月牙肋板侧朝下,开口与车板轴线成90°方向,牙顶靠车辆右侧摆放进行装车。

4.5.2装车中心的确定

由于部分钢岔管节段为非对称结构,重心难以准确确定,很可能因重心位置不在车板轴线上而造成运输过程的倾覆事故。因此,在吊装前需对管节段的重心进行初步确定,对准车板轴线进行落放,在落到车板上时,需要对车板两侧离地高度进行测量,并对落放位置进行调整,只有车板两侧的车辆高度一致时,才能确保重心在车板轴线上。需要注意的是,装车位置路面必须平整,未最终确定重心位置前不能完全放松吊钩。

4.6捆扎加固

设备装车后的捆扎加固根据其外形有多种捆扎方式,其目的是防止在瞬间外力的作用下,设备与车体分离。失效的主要形式有:设备在水平纵向外力的作用下产生的向前(向后)滑动,严重的会产生向前(向后)翻转;货物在水平横向外力的作用下产生侧向滑动或翻转;同时,设备支承也可能因外力作用产生翻倒。因此,Y型钢岔管采用钢管弧度一致的弧形支承结构,并与车板焊接牢固,圆弧外部与车板之间再用枕木垫实。利用管段上的吊耳用钢丝绳和4~6个5 t手拉葫芦将岔管段与车板捆扎牢固。C型管节因装车方式的不同在车板承重位置均匀铺垫枕木,待管节最终落到车板上的枕木后,同样利用管段上的吊耳用钢丝绳和手拉葫芦将管节与车板捆扎牢固。需要注意的是钢丝绳或链条与岔管边角接触部位采用钢管皮支垫进行隔离,捆扎位置左右前后尽量呈八字型方向对称布置。

4.7运输流程

根据沿途运输路线的实际状况,运输过程中主要的难点在爬坡、急弯道、桥梁和隧洞等路段的行驶。因此需按照如下要求严格控制。

(1)运输前对全体参运人员进行交底。强调运输过程中的难点、要点、特殊路段的通过措施和注意的事项等,进一步明确各岗位人员的具体事项和责任。

(2)启运前,再次全面检查车辆,尤其保证制动系统和轮胎状况良好,钢岔管的捆扎加固状况牢固,挂车及钢岔管的四周要放置明显的标志,超宽部分应悬挂红布及红灯。

(3)运输拖车组前后各安排一辆开道护卫车,打开警示灯,提前进行清道。

(4)运输车速限制,平坦道路20 km/h,上下坡10km/h,通过桥梁和隧洞时为5km/h,急弯道3km/h。开道护卫车随时监测道路情况,监护人员做好前后防护。

(5)通过桥梁时,要断路通过,不准其他车辆同时在桥上行驶,车组在桥上要匀速慢行,不准停车,以减少对桥梁的冲击载荷。

(6)通过坡道及弯道前,路面随车人员必须随车跟进,随时做好掩车准备。安全人员必须做好道路封闭工作。

(7)通过隧洞时,道路实行全封闭。路面随车人员必须认真观察钢岔管两侧和顶部与隧洞岩壁距离和锚杆等障碍物。

(8)运输途中,停运较长时,挂车中间支腿要落地支撑,前后轮必须用枕木楔死。

(9)整个运输过程,所有参运人员必须听从现场调度指挥,直至到达指定的卸车位置。

5 洞内运输

5.1洞内运输方式的确定

洞内运输指的是洞内卸车地点到安装位置之间的运输,卸车地点在施工支洞与钢管安装支洞交叉口处,洞内运输条件比较恶劣,为确保运输的安全和减少运输的难度,钢岔管采用10 t卷扬机进行牵引,预设轨道和台车装置的方式进行运输。

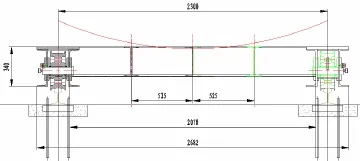

5.2运输轨道及台车布置

运输路线铺设38 kg级钢轨道,轨距为2.3 m,轨道安装验收完成后进行基础混凝土浇筑。运输台车由4个滚动车轮组、台车架和钢管支承座组成。车轮组轴承采用自润滑轴套,钢岔管支承座根据不同管节、段的位置形状进行临时布设,布置位置需符合捆扎要求。轨道和运输台车布置形式见图4。

图4 运输轨道及台车布置图

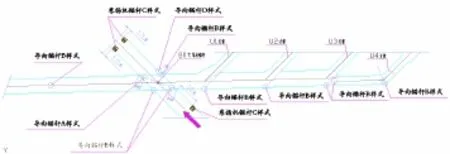

5.3卷扬系统及卸车锚点布置

在施工支洞距端头1.5 m位置两侧各布置1台10 t卷扬机,1台作为卸车使用,1台作为牵引台车使用;在施工支洞下游通道边墙位置布置1台5 t卷扬机作为退台车使用,具体布置如图5。

图5 卷扬机及导向锚点布置图

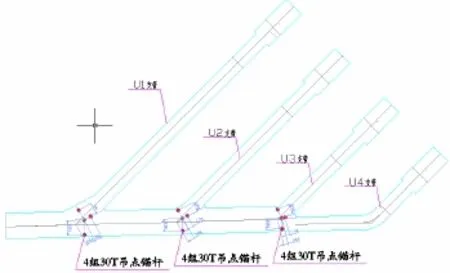

在施工支洞与压力钢管安装隧洞交叉口中心顶拱位置设置一组承载80 t的起吊锚点,每个岔管分支位置布置4组承载30 t的起吊锚点,根据现场实际尺寸布置导向锚点。锚杆采用直径为32 mm,长度为3.5 m的螺纹钢,锚杆入岩深度为3 m,外露0.5 m,具体布置如图6。

图6 各岔管分支部位锚点布置图

5.4运输前准备

5.4.1洞室运输测量

因土建在进行支洞洞室开挖时,可能未考虑到钢岔管洞内运输的尺寸,或存在欠挖情况,因此需要根据轨道设置高程以及台车高度,以及岔管节、卸车翻身后整体的运输高度进行计算,并利用测量仪器对整个运输通道进行测量。确保运输通道净空、净宽能够满足要求。

5.4.2洞室扩挖和清理

经实际测量发现,在第一级钢岔管安装位置,因第一级钢岔管体型较大,需向下扩挖1 m,顶部中心位置因管节段运输高度超过顶拱原开挖高度,需要在顶拱中心位置向上扩挖一条宽0.5 m,长15 m的凹槽,经与土建联系沟通,完成了此部分扩挖工作。同时对沿途过长锚筋、电源线、管道及其他障碍物进行清理。

5.5运输流程

从每条洞三级岔管及每级分节分段的情况来看,每一个管节段的重量、尺寸及整体形状都不规则,这里着重阐述外形、尺寸、重量都具有代表性的最大件的1C-1、1A-4的运输流程。

5.5.1 Y型结构钢岔管段运输流程

1C-1为Y型整节管段运输,场内运输到施工支洞与钢管安装支洞交叉口卸车位置后,采用顶拱布置的卸车卷扬系统将1C-1管节吊起,离车板最高位置约20 cm后稳定5 min进行观察,经对起吊系统检查无异常后将拖车组向前方支洞(或备车洞)处开出,再将岔管顺时针旋转90°出口对准机组方向,此时将运输台车移动到钢岔管下方,缓缓降落起吊系统使岔管落在运输台车上并进行中心调整,将预先焊接在岔管上的支撑与台车焊接牢固,使之与台车形成一个整体,进行再次检查后利用台车牵引系统将1C-1管节运输就位,就位后利用布置的吊点锚杆用4个20 t手拉葫芦,在割除支撑后进行卸车及安装调整。

5.5.2 C型结构钢岔管段运输流程

1A-4管节为C型分瓣管节运输,由于受场内运输高度以及道路条件的限制,场内运输时将月牙肋板侧朝下,卸车后还需进行90°翻身。运输到洞内卸车地点时,首先利用施工支洞与钢管安装支洞交叉口顶拱的卸车卷扬系统和施工支洞与钢管安装支洞交叉口边沿位置布设的2台20 t的手拉葫芦配合将1A-4管节吊起(管节上预先焊接有卸车翻身用吊耳),离车板最高位置约20 cm后稳定5 min进行观察,经对起吊系统检查无异常后将拖车向前方支洞处开出,待拖车离开管节后缓慢降落2台20 t的手拉葫芦,同时配合起升顶拱的卸车卷扬系统将1A-4管节翻身竖立起来,此时同样将运输台车移动到管节下方,缓缓降落起吊系统使岔管落在运输台车上并进行重心调整,使重心位置在台车中心轴线上,配割支撑与台车焊接牢固,使之与台车形成一个整体,进行再次检查后利用台车牵引系统将1A-4管节运输就位,就位后利用布置的吊点锚杆用4个20 t手拉葫芦,在割除支撑后进行卸车及安装调整。

6 总结

水电站超大型钢岔管由于体型巨大,通常是在加工厂进行分段、分节制作后,通过场内运输和洞内运输的方式将岔管运输到现场安装位置进行组装焊接。分段节后的钢岔管都具有不对称、超长、超宽、超高、超重的特征之一。CCS水电站钢岔管的现场运输通过对运输线路、洞内运输通道进行认真勘察、测量和分析比较研究,形成一套比较优化的运输方式和方法,并综合考虑运输时间、运输成本、运输风险等问题。顺利完成了6个钢岔管的段、节安全运输就位工作,确保了钢岔管的现场安装工作。

U492.6

B

1672-5387(2016)09-0067-04

10.13599/j.cnki.11-5130.2016.09.023

2016-04-15

蒋雷(1969-),男,工程师,从事水电站机电成套设备管理和运输工作。