核电汽轮机主汽阀关闭异常分析与处理

赵冬冬,白小艳

(中核核电运行管理有限公司,浙江 嘉兴 314300)

核电汽轮机主汽阀关闭异常分析与处理

赵冬冬,白小艳

(中核核电运行管理有限公司,浙江 嘉兴314300)

针对某核电厂4号机组汽轮机调试过程中主汽阀关闭异常的现象,从主汽阀阀门自身结构特点、驱动机构以及先导阀门动作几方面进行分析,阐述了各种因素对阀门动作影响的机理,结合阀门解体检查及动作试验结果,确定是阀门加工制造预留的热膨胀间隙不足及油控跳闸阀动作逻辑错误2方面因素叠加导致阀内部件卡涩,最后制定了针对性的处理方案,解决了该问题。

主汽阀关闭异常;油控跳闸阀;动作逻辑;阀内部件卡涩

0 引言

某核电厂汽轮机采用哈尔滨汽轮机厂有限责任公司生产的HN650-6.41型单轴、四缸六排汽机组,高压缸进汽由2组主汽调节联合阀控制,阀门安装于高压缸调端两侧。

1 主汽阀功能、结构及其驱动机构

1.1主汽阀功能

主汽阀是核岛蒸汽进入汽轮机的最后一道隔离阀,位于主蒸汽隔离阀下游,汽轮机入口处(见图1),其作用是作为主调节阀的备用保险。当机组跳闸时,一旦主调节阀无法关闭或密封不严,则主汽阀关闭以保障汽轮机安全,防止超速,其关闭时间要求小于0.25 s。事实上,该型机组主调节阀密封性较差,关闭时无法保证将汽机转速控制在安全范围内,所以主汽阀能否正常关闭到位对机组安全尤为重要。

图1 主汽阀位置示意

1.2主汽阀结构

主汽阀结构如图2所示,采用旋启式蝶板阀,蝶板阀通过键固定在阀轴上,轴通过连杆与油动机连接,当油动机活塞动作时,驱动阀轴90°旋转。阀轴上装有碗型密封,用于正常运行时密封向驱动端泄漏的蒸汽。阀门非驱动端依靠端盖密封,轴端部为高压汽腔,通向油控跳闸阀。

图2 主汽阀结构示意

机组挂闸前,油控跳闸阀处于开启状态,主汽阀非驱动端高压汽腔还未形成,碗型密封处于松弛状态,蒸汽通过轴间隙从驱动端漏出。机组挂闸时,主汽阀首先开启,当其开至全开状态时油控跳闸阀关闭,高压汽腔建立,将阀轴推向驱动端,碗型密封压紧,蒸汽停止泄漏。机组打闸时,油控跳闸阀先动作,泄掉汽腔压力,使碗型密封恢复松弛,继而关闭主汽阀。

1.3主汽阀驱动机构

主汽阀驱动机构原理如图3所示,高压油进入后分为4路,分别用于驱动油控跳闸阀、形成AST保安油、关闭卸荷阀以及进入油缸驱动主汽阀。机组挂闸前,AST油压未形成,卸荷阀处于开启状态,高压油通过卸荷阀下腔与回油连通,主汽阀和油控跳闸阀的驱动油压无法建立,主汽阀处于关闭状态,油控跳闸阀处于开启状态。机组挂闸后,AST油压建立,与高压进油油压相等,使卸荷阀关闭,切断油动机回油,高压油建立,驱动主汽阀打开和油控跳闸阀关闭。机组打闸时,AST油压首先卸压,卸荷阀上腔油压卸掉后,卸荷阀打开,将高压进油、主汽阀和油控跳闸阀驱动油与回油连通,卸掉驱动油压,主汽阀关闭,油控跳闸阀打开;此时,约1 MPa压力的回油进入油控跳闸阀和主汽阀油动机油缸上腔,加快油缸动作。

图3 主汽阀驱动机构原理

2 主汽阀关闭异常的现象

4号机组调试期间,在执行50 %停机停堆试验时,发现汽轮机2号主汽阀没有关闭到位,剩余约10 %行程。主汽阀在50 %功率前的所有试验及机组打闸过程中的动作都正常;在50 %功率后的试验出现了上述问题,其中前90 %行程正常关闭,后10 %行程无法正常关闭,只有当主蒸汽隔离阀关闭,主蒸汽母管压力下降后主汽阀才完全关闭。之后又做了几次验证试验,在有蒸汽的情况下,2号主汽阀都无法正常关闭;在冷态下做试验,2台主汽阀都能够正常关闭。在此期间,对AST-OPC阀组液压块及主汽阀油动机的逆止阀和节流孔板进行了清洗,但问题仍没有得到解决。

3 主汽阀关闭异常的原因分析

经过分析,认为主汽阀无法正常关闭的原因可能有以下几点。

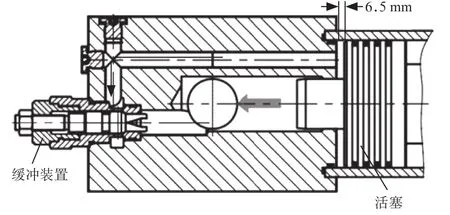

3.1油动机关闭缓冲装置油孔堵塞

主汽阀油动机缓冲装置如图4所示。机组打闸时,活塞下腔室EH油(抗燃油)通过有压回油管泄油(见图4中粗箭头),至活塞行程末端时,活塞下的圆柱将回油口堵死;剩下的EH油从缓冲装置泄油(见图4中细箭头),此处泄油较慢,对活塞起到保护作用。至阀门全关,油动机活塞还剩余6.5 mm空行程。如果有杂物一直停留在缓冲装置泄油管内,则在打闸泄油时就有可能将缓冲装置的孔堵住,导致油无法排出或排出很慢,进而导致阀门在最后一段行程无法正常关闭。

图4 主汽阀油动机缓冲装置

在无尘车间内对油动机进行解体检查,未发现有异物存在,油道清洁,缓冲装置开度正常。用酒精对各部件、油流道进行清洗,并对活塞空行程进行测量验证,结果满足设计要求。排除了油动机关闭缓冲装置堵塞的可能。

3.2油控跳闸阀排汽管线不畅通

打闸瞬间,油控跳闸阀打开,将主汽阀轴端高压蒸汽排至凝汽器,若该管线堵塞导致排汽不畅,则主汽阀轴端汽压无法泄压,阀轴与碗型密封仍处于压紧状态,阀门关闭阻力增大。但此时主调节阀已关闭,主汽阀阀板前后压力平衡,主汽阀仅靠弹簧力关闭,会导致弹簧力无法克服阀轴圆周方向阻力而无法关闭到位。

现场将油控跳闸阀下游电动阀法兰脱开,利用压缩对空气管道进行吹扫,未发现管道有堵塞现象,排除油控跳闸阀排汽管道不畅通的可能。

3.3阀门的动作逻辑不正确

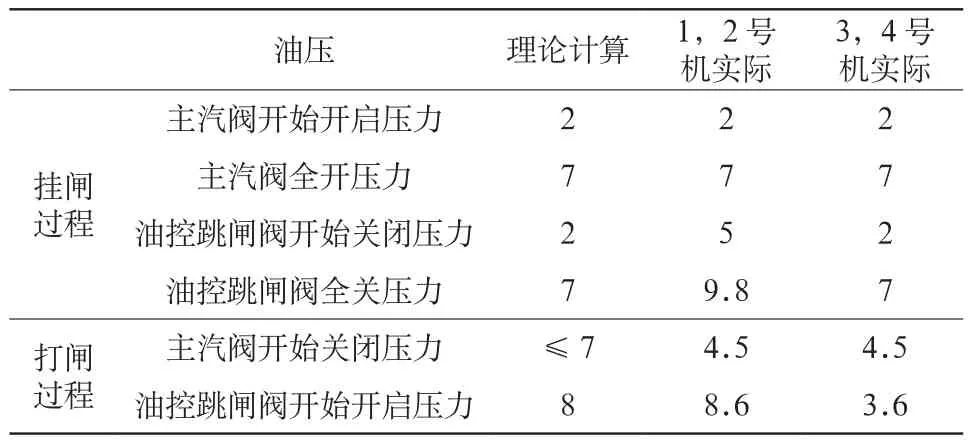

自由状态下(无蒸汽时)用压力表接在油动机测压口监测,主汽阀开始开启的压力为2 MPa,当压力达到7 MPa时全开。油控跳闸阀开始关闭的压力为2 MPa,当压力达到4 MPa时全关。而在有蒸汽状态下正常启动时,挂闸瞬间,主汽门平衡阀打开,主汽门前后压力迅速平衡,轴端压力尚未建立,主汽阀此时开启所需要的液压力基本与自由状态下相同,并且随着阀门的开启,阀芯所受的蒸汽压力越来越小,开启更加容易,所以可认为此时主汽阀依然在压力达到7 MPa时全开。而油控跳闸阀则正好相反,当压力达到2 MPa时,阀门开始关闭,随着阀门开度越来越小,阀芯受到的蒸汽反作用力却越来越大,即液压油需要克服的阻力越来越大,阀门全关所需要的油压为:

式(1)中:4是自由状态全关压力,即弹簧反力与摩擦力之和,MPa;25是油控跳闸阀阀芯直径,mm;40是油缸活塞直径,mm;7.6是主蒸汽压力,MPa。

根据上述计算,油控跳闸阀的关闭与主汽阀的打开基本是同时完成的,符合设计需求。

而在打闸过程中,若不考虑油控跳闸阀的摩擦力因素,油压从14 MPa开始下降,考虑回油作用,油控跳闸阀应该在8 MPa时开始开启,约5 MPa时全开。由于打闸时主汽阀阀轴处于压紧状态,旋转阻力较大,导致其开始关闭的油压必然小于7 MPa。因此,油控跳闸阀先于主汽阀动作,将主汽门轴端高压蒸汽卸压,使主汽门顺利关闭。这一系列动作约在300 ms以内完成。但由于阀门设计、制造等因素,油控跳闸阀的摩擦力是不可以忽略的,这就导致了在打闸过程中油控跳闸阀有可能晚于主汽阀动作,造成主汽阀卡涩。

根据实际测量,4号机主汽阀开始关闭的压力为4.5 MPa,油控跳闸阀开始开启的压力为3.6 MPa。因此油控跳闸阀在主汽阀开始关闭动作之后才开启,这就导致门杆排气不畅,主汽阀关闭时间过长,关闭不到位。

对比1,2号机组(美国西屋公司设计制造)主汽阀和油控跳闸阀动作,其油控跳闸阀挂闸全关的压力为9.8 MPa,打闸开启的压力为8.6 MPa,如表1所示。

表1 主汽阀-油控跳闸阀动作数据对比 MPa

由表1可知,1,2号机组油控跳闸阀参数优于理论计算预期,而3,4号机组参数则背离预期,达不到设计要求。因此,可以判断油控跳闸阀参数不能满足主汽阀要求,阀门的动作逻辑不正确为主汽阀关闭异常的主要原因之一。

3.4主汽阀内部卡涩

在对主汽阀进行解体检查时,拆开主汽阀油控跳闸阀端盖法兰后发现,端盖与阀板摇臂之间、阀轴与端盖之间均存在摩擦痕迹(见图5),表明主汽阀部件间确实存在卡涩。分析认为导致卡涩的原因有以下3点。

(1) 油控跳闸阀动作逻辑导致卡涩。该因素已经在前面证实。

(2) 阀内部件加工尺寸、轴向预留膨胀间隙不足。

(3) 阀轴两端支撑及中间共4个轴套不同心。

轴向预留膨胀间隙由阀轴等部件热膨胀量决定。由于阀轴材质为2Cr12NiMo1W1V,其线膨胀系数取14.5×10-6/K,阀轴向非驱动端膨胀有效长度为753 mm,冷态到热态温度变化为273K,计算可得其热膨胀量为:ΔL=14.5×10-6×753× 273=2.98 mm。考虑到其他部件的热膨胀因素,最终与设备制造厂讨论确定将膨胀间隙预留为5 mm。

由于无法直接测量各部件轴向间隙,现场采用间接测量方法。拆下非驱动端端盖,使用铜棒或千斤顶将阀轴推向驱动端,将碗型密封压紧后复装驱动端端盖,螺栓按要求拧紧,模拟正常运行工况。打开主汽阀阀盖,测量非驱动端端盖与阀芯摆臂间隙y,要求不小于5 mm,并测量图6中各数据。

图5 阀板摇臂上的磨痕

根据测量结果,非驱动端端盖垫片压缩后的厚度σ=d+a+b-c,阀轴端部与非驱动端阀盖底部间隙x=L2-L1+σ-b+L3,要求不小于5 mm。现场实际测量结果为:非驱动端端盖与阀芯摆臂间隙y=3.0 mm,阀轴端部与非驱动端阀盖底部间隙x=2.6 mm,不满足膨胀间隙预留设计要求。

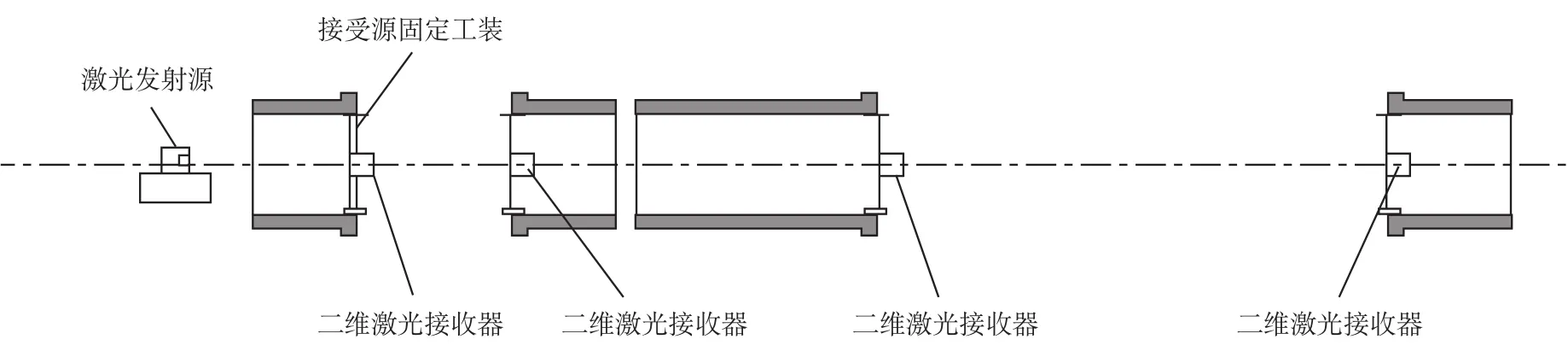

针对可能存在的轴套不同心问题,现场采用激光仪进行测量验证。如图7所示,将阀轴抽出,拆除键连接的阀芯摇臂和推动连杆,回装其他部件,使得除阀轴外其他部件完整且位置准确。在阀体一侧固定激光发射源,并调整发射源发射的激光基本到达轴孔中心。在第1个轴套的口部固定二维激光接收器,调整发射源光束角度和位置,使激光能够射到接收器接收窗口。在孔内将激光接收器旋转90°,激光接收器窗口仍然能够接收到激光光束后,固定激光发射源,否则再调整发射源位置。调整好固定激光发射源位置后,使用数据接受终端控制器读取2个角度下的位置参数。将激光接收器移动到下一个轴套位置,在轴套内同一轴向位置,2个角度位置(旋转角度大于90°),使用数据接收终端读取2个角度下的参数位置。重复以上步骤直到4个轴套位置的8个参数全部读取完毕。由接收终端软件对采集到的4组数据进行分析确定4个轴套的同心度。经过测量分析,4个轴套同心度良好,排除其导致阀门卡涩的可能。

图6 主汽阀轴向尺寸示意

图7 轴套同心度测量示意

4 处理措施

4.1对油控跳闸阀进行换型

鉴于1,2号机组油控跳闸阀的良好性能,决定将3,4号机组阀门更换为与1,2号机组相同的LESLIE阀门,竖直安装。配套使用Φ60×48×6不锈钢缩颈蒸汽管道及Φ16×3不锈钢油管道,具体管道布置以现场空间走向为准。

4.2主汽阀内部件机械加工增大膨胀间隙

考虑到非驱动端阀盖的承压功能及其加工难度,确定对阀轴端部进行车削加工,加工量为2.4 mm。对阀板非驱动端摇臂端面进行铣削加工,加工量为2 mm。加工完成后组装阀门,对各部位间隙进行重新测量,确保轴系总膨胀间隙不小于5 mm。

5 处理效果

4号机组按照上述方案进行处理后,再次进行热态打闸试验,2台油控跳闸阀和主汽阀均动作正常,未出现无法关闭的问题。经过1个周期的运行,解体主汽阀检查,发现各部件磨损情况良好,问题得到彻底解决。

3号机组调试以及正常运行期间并未出现类似问题,分析认为虽然其使用的也是动作逻辑不满足设计要求的油控跳闸阀,但由于其阀内部件预留的热膨胀间隙足够大,抵消了油控跳闸阀带来的影响。后在大修中对3号机组主汽阀进行解体,测量轴系膨胀间隙超过6 mm,证实了以上分析。为确保主汽阀后续不发生关闭异常,并减缓碗型密封的磨损速度,对3号机组油控跳闸阀也进行了换型改造。

1 朱庆玉.汽轮机主汽阀卡涩原因分析及防范措施[J].热力发电,2007,36(1):99-100.

2 唐建国,吴泳海.汽轮机组中压主汽门关闭不严的原因及处理[J].电力安全技术,2007,9(10):33-34.

国网北京市电力公司全面加强秋检期间安全管理

2016-09-06,国网北京市电力公司所属各单位按照公司统一部署,全面加强秋检安全管理工作。随着秋季检修工作的全面展开该公司部署多项安全措施,全力确保秋检期间人身、电网和设备安全。秋检期间,国网北京市电力公司电网建设、生产改造、设备检修维护等工作进入高峰,施工、检修作业现场多,参与人员多,安全管控面临较大压力。

针对此阶段的工作特点,国网北京市电力公司强化电网风险防控,统筹安排检修计划,严格停电计划刚性执行,避免设备重复停电,严控停电任务延时送电;加强与气象部门的信息沟通,针对秋季大风、降雨等恶劣天气,动态调整停电计划。该公司同时强化设备运维管控,要求严格执行检修作业标准化流程,严把质量关,做到“应修必修、修必修好”;进一步加大反外力管控力度,在重要设备、重点区域加装视频监控设备,增强保杆护线人员配置,确保外力破坏故障有效降低。并且秋检前,该公司已完成了各单位关键岗位人员安全规程普考工作。目前,所属各单位根据考试结果有针对性地加强培训,要求不合格人员待岗培训。

(来源:国家电网公司网站 2016-09-07)

2016-04-22。

赵冬冬(1984-),男,工程师,主要从事核电厂汽轮机及辅助系统维修与技术管理工作,email:zhaodd@cnnp.com.cn。

白小艳(1984-),女,助理工程师,主要从事电厂维修经验反馈管理工作。