核电站安全壳缺陷检测系统研究设计

石晓伟

(中科华核电技术研究院 北京分院,北京 100086)

核电站安全壳缺陷检测系统研究设计

石晓伟

(中科华核电技术研究院 北京分院,北京 100086)

借助于可平稳移动于垂直墙面的负压吸附式爬壁机器人平台,将两台分辨率不同的摄像机固定于机器人前端支架上;通过两组相互独立的无线通信网络,分别实现控制爬壁机器人移动和回传摄像机所拍摄到的安全壳外壁视频信息;无线回传的视频信息在本地上位机监控平台上经过前期处理后进行实时播放显示,同时视频处理软件中的缺陷检测算法模块在后台进行图像缺陷检测,检测到缺陷后,软件平台发送停止信号给机器人,同时视频流切换到高清摄像机进行高清照片拍摄,并将包含缺陷信息的高清照片发送至缺陷测量模块,利用在缺陷测量模块中所开发的测量工具进行安全壳外壁缺陷测量,最终测量所得到的缺陷参数会存入后台数据库进行存储管理,方便后期浏览历史数据,监测安全壳外壁缺陷的动态变化情况。

核电站;安全壳;爬壁机器人;缺陷检测;无损检测

0 引言

核电站安全壳被称为保护核电机组的第三道屏障,用来保护反应堆各系统部件,控制和限制放射性物质从反应堆扩散出去,保护公众免遭放射性物质的伤害[1-2]。目前国内已建的核电站大部分位于沿海地区, 正常情形下要经受氯离子含量很高的海风的侵蚀和阳光直射,同时要承受台风、地震等环境因素影响;这些环境因素的影响会导致混凝土表面碳化,引起钢筋和预应力系统腐蚀,出现破损或裂缝,降低承载力,影响使用寿命。因此对核电站安全壳进行定期的外观检查,对其外观的缺陷进行基本评定以及持续跟踪和分析是十分必要的[3-4]。核电站安全壳检测中最直观的方式就是对核电站安全壳的外柱面进行监测,传统检测方法是通过人工目测,但考虑到安全壳过高、无抓扶物、人工攀爬不便和目测误差过大等缺点,提出了用安全壳攀爬机器人携带摄像机进行视频检测。摄像机以遍历的方式分区域拍摄到安全壳外表面的图像后,以无线形式发送至上位机,安装在上位机的安全壳缺陷检测系统对回送数据进行检测、分析和存储,并向机器人发送控制指令。

1 安全壳缺陷检测硬件系统平台

硬件系统平台是整个安全壳缺陷检测系统的基础,整个安全壳缺陷检测系统软件依托该硬件平台才可运行。硬件系统平台包括五部分:爬壁机器人系统,机器人无线通讯系统,高清摄像机,摄像机无线通讯系统和PC上位机。

1.1 爬壁机器人系统

爬壁机器人是移动机器人领域的一个重要分支,它把地面移动机器人技术与吸附技术有机结合起来,可在垂直壁面上附着爬行,并能携带工具完成一定的作业任务,大大扩展了机器人的应用范围。自1966年日本研制出第一个爬壁机器人以来,这一领域已经涌现出一大批丰硕的成果,特别是20世纪90年代以来,国内外在爬壁机器人领域中的发展尤为迅速。仿生学、微机电一体化、新型驱动器、高分子材料等新技术、新理论的应用极大地推动了爬壁机器人的发展,使其功能越来越强大。

爬壁机器人按爬壁机构划分可以分成6大类:真空吸附型、微针吸附型、抓握型、范德华力仿生吸附型、静电力吸附型以及磁力吸附型[5-8]。其中真空吸附型结构比较简单,但是稳定性比较差,适应范围仅限于光滑墙面。微针型和抓握型都适合于粗糙墙面,特别是抓握型必须要有足够大的表面裂纹或抓附物。粘附剂吸附型虽然较为稳定,但是技术尚未成熟,目前还无法保证机器人长时间的工作质量。静电吸附型的前期准备工作较为复杂,而且运行速度较慢。磁力吸附型只适用于导磁墙面[9]。

安全壳缺陷检测系统要求爬壁机器人所携带的摄像机平稳无晃动且距拍摄平面距离保持固定不变。综合考虑各种爬壁机器人的特点和实际安全壳的外壁特性,最终选用真空吸附型爬壁机器人,这种机器人具有一定的负重能力,且依靠真空吸附装置与转向移动轮可保证所携带摄像机平稳无晃动且距安全壳外壁距离固定不变。

1.2 机器人无线通讯系统

在安全壳爬壁机器人移动过程中,操作人员可利用手持式的无线通讯系统来控制机器人的移动轨迹。机器人无线通讯系统包括安装在机器人本体上的一个无线通讯模块和本地的手持式无线通讯终端。安装在机器人本体上的无线通讯模块与本地手持式无线通讯终端之间进行控制指令和机器人运动状态的无线收发传输,机器人本体上的无线通讯模块将接收的指令传送给机器人控制模块,机器人控制模块将监测到的机器人运行状态如高度、角度和气压等信息发送给无线通讯模块,再以无线方式发送给本地手持式无线通讯终端。本地无线通讯终端本身就可以借助其上的手柄和按钮实现对机器人的摇控,同时该通讯终端通过一个USB转串口线与上位机相联,通过该串口线本地无线通讯终端还可将接收到的机器人运动状态发送给上位机,而上位机的监控软件界面上有机器人转向移动控制模块,操作人员也可通过上位机的该模块向无线通讯终端发送前进、后退、左移、右移和停止等控制命令,无线通讯终端再将这些控制指令以无线方式发送给安装在机器人本体上的无线通讯模块,进而实现了本地控制系统与爬墙机器人之间的无线通讯。

1.3 高清摄像机

为保证视频的流畅性,同时兼顾缺陷检测时图像信息尽量清晰,高清摄像机一共分两组,一组分辨率稍低,分辨率和帧率可达到1 024×768(ROI)和38.7 FPS,专门传输视频流信息,另外一组分辨率较高,分辨率和帧率可达到2 592×1 944和14 FPS,专门用于拍摄高清的缺陷区域照片。爬壁机器人在移动过程中回传低分辨率高帧率的视频信息,保证操作人员观查流畅视频,同时也兼顾软件系统中缺陷检测模块可利用该视频流中的图像信息检测到缺陷。缺陷检测模块可自动检测视频信息中的缺陷,检测到缺陷后就发送停止命令给机器人停止运动,上位机软件会切换视频流至高清摄像机,由操作人员进行拍照捕获高清图像,以便启用软件系统中的缺陷测量模块来进行缺陷类型判定和缺陷信息测量。在机器人移动过程中,操作人员随时可手动控制机器人停止运动,进行视频流切换和拍照等。

1.4 摄像机无线通讯系统

摄像机无线通讯系统专门传送机器人移动过程中摄像机所拍摄的安全壳图像信息,所传送的视频流数据量较大,且要求实时流畅,故独立于机器人无线通讯模块,专门设计建立一个视频无线通讯系统,这样既保证了视频流畅传输,同时也确保任何时间可以实时控制机器人的移动或停止。摄像机无线通讯系统由安装在机器人上的高速路由器和固定在地面上的无线接收终端组成,地面无线接收终端又通过USB口与上位机相连接。安装在机器人上的无线路由器为2.4 G/5 G双频高速路由器,提前可通过一台PC机和网线与该路由器相连来进行一些设定,如建立一个局域网,网络名称和接入密钥均可提前设定,若未指定密钥则任何无线终端均可搜索并连接至该局域网。高速双频路由器可同时接入4个摄像机视频信息,安装在机器人上的两台摄像机通过网线与该路由器相连接,并将视频信息通过提前设定的局域网进行传输。地面无线接收终端实际为一个无线网卡,该网卡通过USB口与上位机连接在一起,通过设定该无线网卡连接至机器人所携带的路由器建立的视频传输网络中,这样即可实现视频流的快速网络化传输至上位机,以便上位机进行后续的缺陷检测、测量和控制。

1.5 上位机

硬件平台除了以上所述各系统外,还需要一台PC机,该上位PC机用来安装所开发的安全壳缺陷检测软件系统,提取视频流和发送接收机器人控制信息。为保证视频处理速度以及操作流畅等,在试验过程中建议选用配置不要太低的PC机,为了使相机达到最理想的效果,推荐电脑最低配置如下:使用双核2.0 G以上的CPU配置,配置1 GB以上的电脑内存,尽量使用有独立显卡的PC机,以便获得更加流畅的显示效果。摄像机无线通讯系统中固定在地面上的无线接收终端实际为一台无线网卡,当选用的PC机为一台笔记本等具有无线网卡的上位机,在使用过程中为防止本地PC机上原有无线网卡与外接的无线接收终端之间冲突,可先禁用上位机上的无线网卡,仅使能外置无线接收终端为当前无线网卡,这样无线视频传输会更加流畅,且整个系统运行更稳定。

2 安全壳缺陷检测软件系统

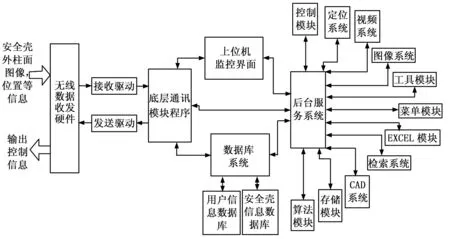

安全壳缺陷检测软件系统总体上可分为6个大的功能模块,这6大功能模块分别为:接收和发送驱动模块,底层通讯模块,上位机界面模块,后台运行数据库模块,后台服务系统和11个子功能模块。11个子功能模块又包括控制模块、定位模块、视频系统、图像系统、工具模块、菜单模块、EXCEL模块、检索模块、CAD模块、存储模块和算法模块等。

2.1 发送接收驱动模块及底层通讯模块

发送接收驱动模块与底层通讯模块相配合使用,所接收到的原始视频流信息、机器人回送的位置高度信息和发送给机器人的运动控制指令信息等通过底层通讯模块再经由发送接收驱动模块与外部无线通讯硬件进行通讯,最终实现数据收发。

2.2 上位机界面模块及子功能模块

安全壳缺陷检测系统上位机在正常运行过程中,主运行界面一直处于播放摄像机所传输回来的视频流状态,同时主运行界面还包括机器人运行状态控制,机器人遥控串口通讯设置,机器人无线回送信息实时显示等功能,上位机主界面如图1所示。

图1 安全壳缺陷检测软件系统主界面视图

多个子功能模块与监控主界面配合使用,控制模块负责将人工或计算机发出的控制命令进行整合传递;定位系统功能是确定机器人当前的位置信息并转换成相应坐标,同时将坐标信息发送给相关模块进行计算和存储;视频系统的功能是将无线传送至上位机的视频信息进行编解码,并转换成可视别的视频流进行显示;图像模块功能是将带有安全壳裂缝和破损的视频画面进行拍照并放大,然后进一步深入分析的子功能模块;工具模块是指附带的各种工具,如裂缝尺、宽度尺、视频播放控件、曲线、直线,面积等小工具的集合;菜单模块是指附加的各个功能菜单,菜单模块一般与各种控制和转换指令结合;EXCEL模块是指将裂缝长度、宽度、位置坐标、时间等信息进行整合的一个模块,可自动生成易识别的EXCEL数据格式;检索模块负责整个缺陷检测系统内总的数据检索服务和数据调配服务,相当于一个数据接口;CAD系统是指在完成或部分完成安全壳缺陷检测任务时,可以自动将安全壳外柱面上的裂缝和破损信息进行二维图形重绘的功能模块,便于安全壳检查和历史数据查看;存储系统是指整个缺陷检测系统的数据存储与分发系统,负责系统数据变量等的存储与分配;算法模块是指安全壳外柱面图像算法,裂缝尺度对比算法,图像重绘算法等算法,用于在图像和视频流中检测出裂缝或破损信息的方法。安全壳缺陷检测系统的整体结构功能如图2所示。

图2 软件系统整体结构功能框图

2.3 数据库和后台服务模块

安全壳缺陷检测系统由很多个功能子系统构成,各个子系统之间可共享数据和信息,同时各子系统间还会有控制和计算数据进行传递。后台服务系统是指协调各子模块之间的服务程序,负责整个系统的运行逻辑与运行顺序,协调各子系统之间的数据交换和数据暂存,保证整个系统能够正常有序的运行。

数据库系统是安全壳缺陷检测系统中大量数据存储调用的仓库,负责整个系统大部分数据的存储分类管理等任务。数据库系统又可分为两个子系统:安全壳检测系统数据库系统和用户信息数据库系统。安全壳缺陷检测系统负责大量安全壳缺陷检测数据的存储和管理;用户信息数据库系统负责安全壳缺陷检测系统使用用户的管理,包括用户建立删除,用户基本信息存储管理,用户级别和相应权限分配等。

2.4 缺陷检测和测量

缺陷检测模块是利用基于图像的物体表面缺陷检测技术[9],该模块负责从回传的视频流中监测图像帧中是否存在裂缝、孔洞和蚀斑等缺陷信息,缺陷检测模块将图像进行灰度变换、滤波、边沿提取、轮廓处理等步聚得到缺陷信息的轮廓[10],再根据实际图像中缺陷信息设定裂缝孔洞蚀斑的判定阈值依据[11],最终判定出当前图像是否存在缺陷,同时置位缺陷存在标志位[12]。

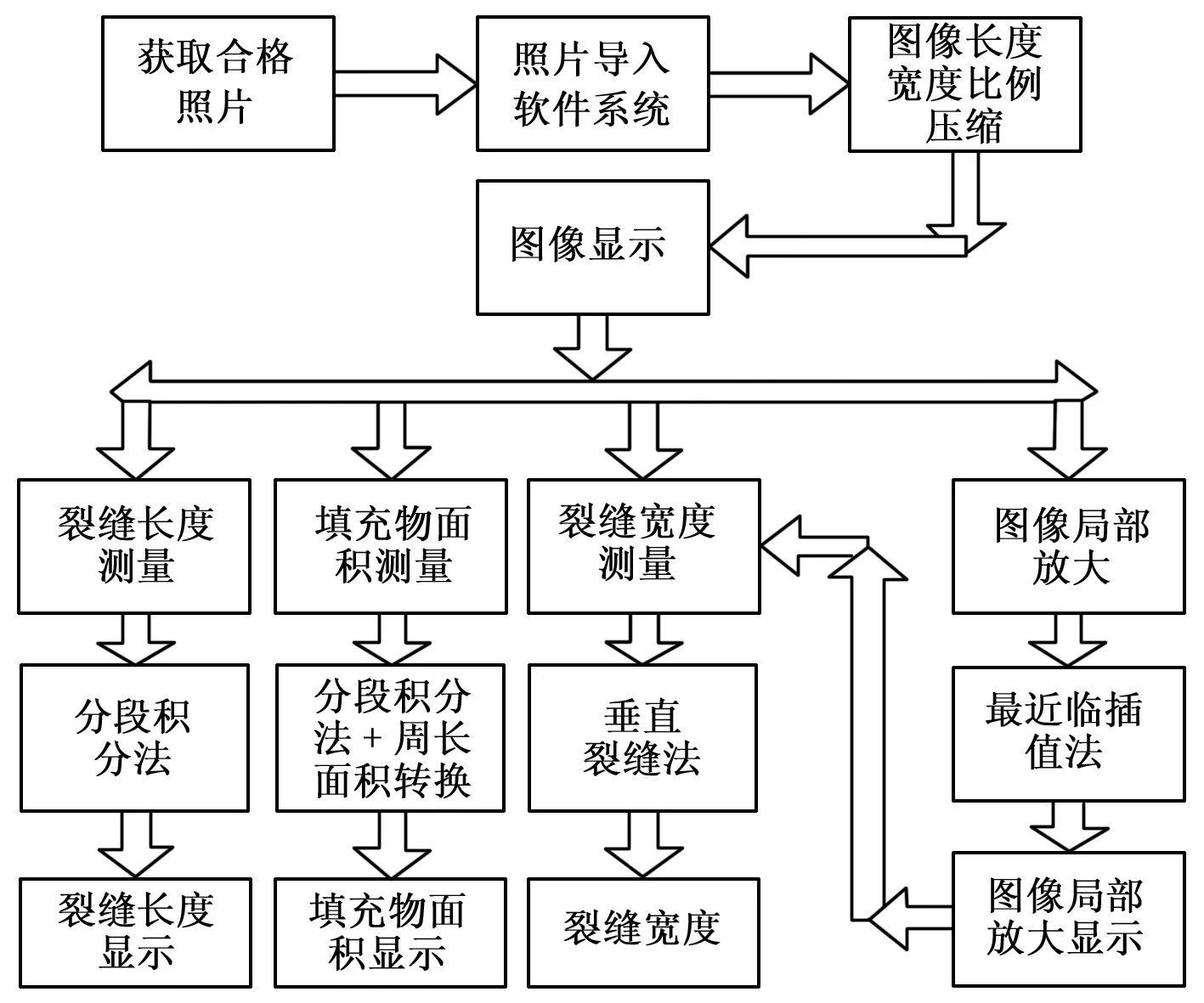

缺陷测量模块是在缺陷检测模块检测到缺陷信息后,对检测到缺陷的图像进行拍照捕获合格照片,再将合格照片进行等比例压缩处理等过程导入到缺陷测量界面中,然后在缺陷测量界面模块中调用裂缝长度尺、宽度尺和面积尺等工具自动测量出裂缝长度、宽度和面积等缺陷信息并显示在相应信息框中,缺陷测量流程如图3所示。

图3 缺陷测量流程框图

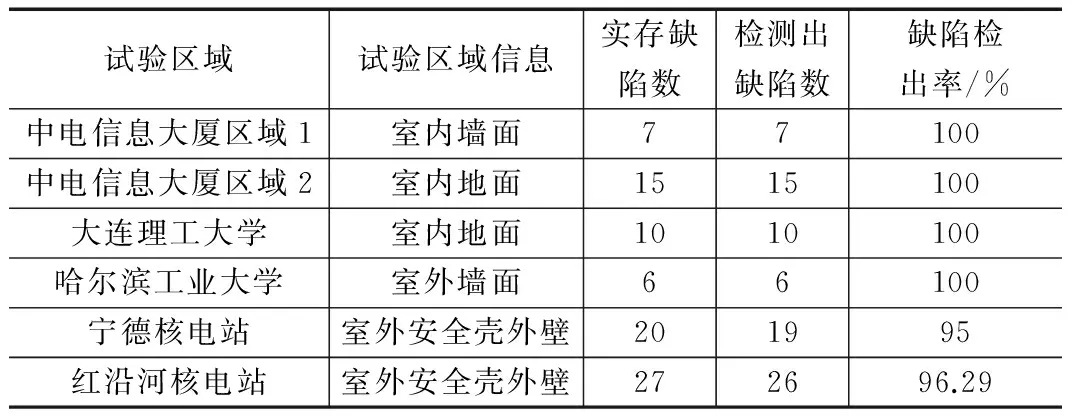

3 试验环境搭建及试验结果

在对所设计开发的安全壳缺陷测量系统进行前期的试验和验证并满足要求后,将所开发的系统应用于实际环境中进行检测。实际环境中包括公司所在的中电信息大厦室内地面和墙面,大连理工大学创新园大厦试验室内地面,哈尔滨工业大学机电学院试验楼外墙面,福建宁德核电站安全壳外表面和辽宁红沿河核电站安全壳外表面,试验对像环境涵盖了各种实际建筑物表面情况。检测结果如表1所示。

表1 缺陷检测试验情况统计表

表1中所有检测区域实际存在的缺陷信息是提前由人工检测确认的,先选定特定区域,然后根据实际情况由多人对选定区域中缺陷进行判定,并将判定结果进行标定确认。缺陷包括裂缝、孔洞、破损和近似圆形蚀斑等。由于受到光线及实际环境中干扰因素影响,不同区域的检测率会有差异,但总体的缺陷检出率可达到95%以上。

4 结论

所设计开发的安全壳缺陷检测系统以负压吸附式爬墙机器人为平台基础,结合网络与通讯,模式识别,图像处理和数据库技术等,可以快速检测出安全壳表面存在的缺陷信息,并将缺陷信息进行测量计算和存储管理。通过多次试验可知该系统对缺陷检出率可达95%以上,同时该系统可使用且不限于核电站安全壳的各种不同的平整物体表面,如桥梁柱体、平整大坝基建、城墙等人工不易达到的建筑物表面,对待检测表面实现无损检测。所设计开发的该系统已经成功应用于国内多座核电站的安全壳缺陷检测,在目前世界上核电站安全壳缺陷无损自动检测方面尚属首例。该系统可通过稍做修改应用于其他行业中,对任何物体表面进行缺陷或标识检测。目前在使用过程中该系统也存在一定不足,如摄像机对光线过于敏感,在强光照等干扰环境中检测率会降低,误报率增加等,当墙面或地面弧度过大时无法吸附,有障碍的平面无法检测,不同检测环境下图像处理算法阈值等要稍做调整等等,在以后的工作和设计中可针对这些问题进一步修改和完善。

[1] 夏祖讽,王明弹,黄小林,等.百万千瓦级核电厂安全壳结构设计与试验研究[J].核动力工程, 2002 (S1).

[2] 孙造占,刘素娟,林松涛,等.预应力安全壳强度监测方法探讨[J]. 核科学与工程, 2002(02).

[3] 江邦治.反应堆安全壳的局部泄漏率试验 [J].核动力工程,1991(04).

[4] 周文权,曲小朋,孟凡彬.核电站安全壳整体密封性试验方法[J]. 核动力工程,1997(02).

[5] 潘沛霖,韩秀琴,赵言正,等.日本磁吸附爬壁机器人的研究现状[J].机器人,1994,6(6).

[6] 黄文攀,戴永雄,范茂飞,等.爬墙机器人研究与制作[J].淮海工学院学报(自然科学版),2010(2).

[7] 刘淑霞,王 炎,徐殿国,等.爬壁机器人技术的应用[J].机器人,1999,21(2).

[8] 肖 立,佟仕忠,丁启敏,等.爬壁机器人的现状与发展[J].自动化博览,2005(1):85-88.

[9] Xu D J,Gao X S,Wu X B,et al.Critical suction characteristic analyses of a wall climbing robot[J]. Journal of Beijing Institute of Technology,2007, 16(2).

[10] 曹 申,罗意平.基于图像处理的手机软板缺陷自动检测方法[J].计算机测量与控制,2007,15(4).

[11] 熊建平.基于计算机视觉的墙地砖表面缺陷检测[J].电子测量技术,2015,38(5).

[12] 李新科,高 潮,郭永彩,等.利用改进的SIFT算法检测桥梁拉索表面缺陷[J].武汉大学学报(信息科学版),2015,40(1).

Research and Design of Nuclear Power Plant Containment Defect Detection System

Shi Xiaowei

(China Nuclear Power Technology Research Institute Beijing Division, Beijing 100086,China)

With the help of the negative pressure adsorption climbing robot platform which can move on the vertical wall smoothly, two cameras of different resolution are fixed on the front holder of the robot. Two independent wireless communication networks are designed for the defect detection system, one is used for robot movement controlling, and the other one is used for transmitting video information of the wall. The video information of the nuclear plant containment is sent back to the software monitoring platform installed on local PC, the video is pre-processed by the monitoring platform for real-time playing, and meanwhile the video information is transferred to the defect detection algorithm module. Once defect is detected, a stop signal is sent to the robot by the software monitoring platform wirelessly, and the input video stream is switched to the high definition camera, and a high definition picture which contains the defect information is snapped and sent to the defect measure module. Using the measure tools in the measure module, defect data of the containment will be measured and then stored into the backend database. The backend defect database is very helpful for browsing history data and monitoring dynamic change of the containment defect.

nuclear plant; containment; wall climbing robot; defect detection; nondestructive detection(NDD)

2015-11-27;

2016-01-05。

青峰计划项目(R-2014BJYK0004)。

石晓伟(1985-),男,河南平顶山人,硕士研究生,主要从事核电站仪控电气方向的研究。

1671-4598(2016)06-0049-03

10.16526/j.cnki.11-4762/tp.2016.06.014

TL363

A