基于S7-200 SMART PLC两轴系统伺服控制的实现

王 浩 王 芹

(威海职业学院,山东 威海 264210)

基于S7-200 SMART PLC两轴系统伺服控制的实现

王 浩 王 芹

(威海职业学院,山东 威海 264210)

随着自动化设备的控制要求和控制精度的提高,多轴控制、伺服控制在工业控制中应用越来越多。本文以亚龙公司生产线的码堆站两轴伺服系统为载体,介绍了针对中国市场研发的S7-200 SMART PLC的PTO功能。整个系统主要包括料台推料、机械手抓料、放料以及机械手位置控制,实现对工件的自动分拣功能。本论文完成了S7-200 SMART PLC对两轴系统的伺服控制,其控制方法将在实际工程中得到广泛的应用。

S7-200 SMART PLC;伺服驱动器;伺服电动机;高速脉冲输出

SIMATIC S7-200 SMART是西门子公司为中国定制的一款高性价比的小型PLC产品。相比S7-200 PLC,它的 I/O点更加丰富、采用信号板设计,具有处理速度快、自带以太网接口、支持 SD卡便于程序更新和固件升级等优点。另外,CPU模块最多可集成3路高速脉冲输出,频率高达100kHz,支持PWM/PTO输出方式以及多种运动模式,能快速实现设备调速,定位等,其控制功能强大,应用广泛。

本文以亚龙公司生产线的码堆站两轴伺服系统为载体,详细介绍S7-200 SMART PLC的PTO功能以及控制设计方案。

1 系统组成及功能描述

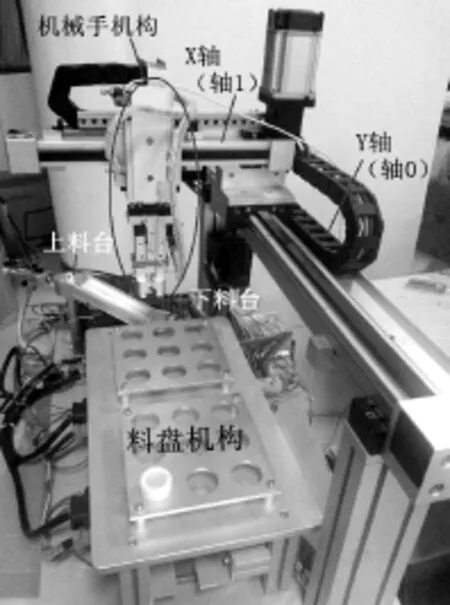

码堆站主要包括料盘机构、机械手机构两大部分,如图1所示。

图1 码堆站的实物结构

1)料盘机构主要由磁性开关、节流阀、电磁阀、光纤传感器、气缸、料架等组成。上料台和下料台的光纤传感器用来检测有无工件,推料气缸的伸出和缩回状态分别由两个磁性开关进行检测。

2)机械手机构主要由磁性开关、节流阀、电磁阀、伺服驱动器、伺服电机、U型光电传感器、夹紧气缸、升降气缸和机架等组成。手爪张开和夹紧由双向电磁阀控制,夹紧气缸上安装有磁性开关用于气缸夹紧检测。升降气缸上的磁性开关用于气缸上升、下降检测。

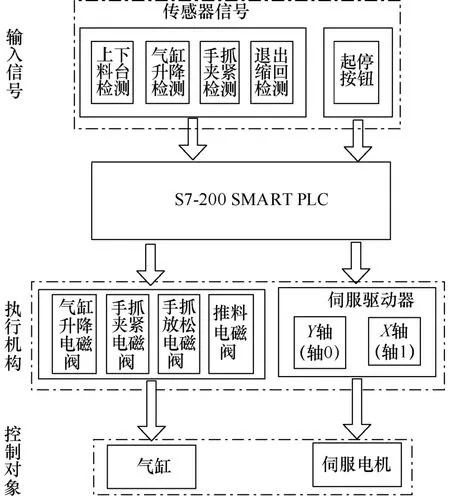

整个系统原理的组成框图如图2所示。

图2 系统原理的组成框图

系统上电后,机械手执行寻原点操作,移动至原点位置。

当上料台检测有工件时,推料气缸伸出,工件被推出,由上料台滑落到下料台。气缸伸出到位,并且下料台检测到工件,推料气缸缩回。

当下料台检测到工件时,机械手首先由原点位置移动到下料台正上方处,然后执行下降、手抓夹紧。工件夹紧后,机械手执行上升。上升到位后,在伺服驱动下机械手将工件精确搬运至料盘指定工位的上方,再执行下降。当下降到位,机械手将工件放入工位后,手抓放松。手抓放松到位,机械手再上升,上升到位后,机械手返回到原点位置,等待工件再次放入,循环执行上述过程,将工件依次放入料盘工位中。

2 系统硬件组成

系统电气控制的硬件结构包括PLC、传感器、电磁阀、按钮、伺服驱动器和伺服电机等。

2.1 硬件选型

1)PLC:由于系统需要高速脉冲输出控制伺服驱动器,故选择ST系列PLC[4]。根据系统组成和功能要求,估算PLC的I/O点数为15/8,结合系统扩展的需求,系统选择ST40型号PLC[2]。

2)传感器:系统用到3种传感器:磁性开关、U型光电传感器、光纤传感器。

(1)磁性开关

有两种类型:①有接点磁簧管型;②无接点晶体管型。当接近磁性物质时,磁性开关动作,并输出信号。气缸的活塞杆上安装上磁性物质,气缸缸筒外面的两端位置各安装一磁性开关,分别检测气缸的伸出和缩回位置。

(2)U型光电传感器

X轴和Y轴方向上各有左、右极限开关和原点开关,选用的是 U形微型光电传感器,型号为PM-L24,其外型如图3所示。

图3 U型微型光电传感器PM-L24

PM-L24内部为NPN开路集电极晶体管,电源电压5~24V,检测距离为5mm,具有2路输出。

(3)光纤传感器

上、下料台的工件检测采用的是光纤传感器,系统中选用的欧姆龙光纤传感器 E3X-NA,具有采用大宽幅且易读取的动作指示灯和简易余裕度显示,设定直观方便。E3X-NA41为输出类型为NPN输出型,实物如图4所示。

图4 光纤传感器

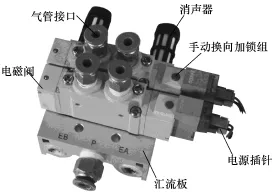

3)电磁阀组

阀组选用二位五通的带手控开关的电磁阀,其中双电控电磁阀1个,单电控电磁阀2个。气缸升降、推料气缸采用单向电磁阀,手抓的抓紧和放松采用双向电磁阀,以防止工件在搬运时断电造成工件掉落。阀组结构如图5所示。

图5 电磁阀组

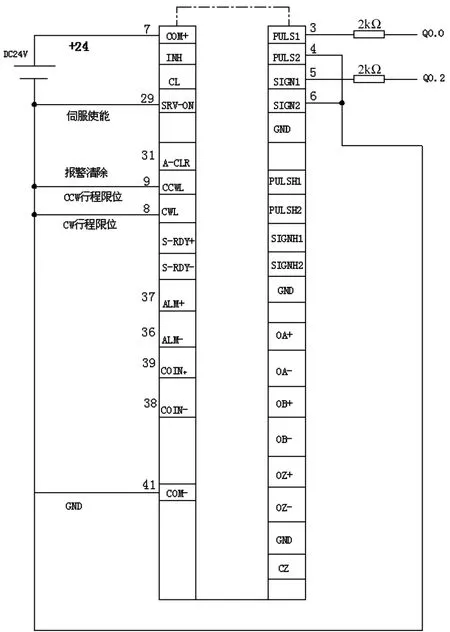

4)伺服驱动

伺服驱动器选用全数字交流永磁同步伺服驱动装置MADDT1207003,伺服电机选用永磁同步交流伺服电机MHMD022P1U。ST40 PLC的Q0.0和Q0.2分别作为Y轴(轴0)的脉冲和方向控制端,伺服驱动器的接线如图6所示。图中,Q0.1和Q0.7分别作为X轴(轴1)的脉冲和方向控制端。

图6 Y轴(轴0)伺服控制器接线图

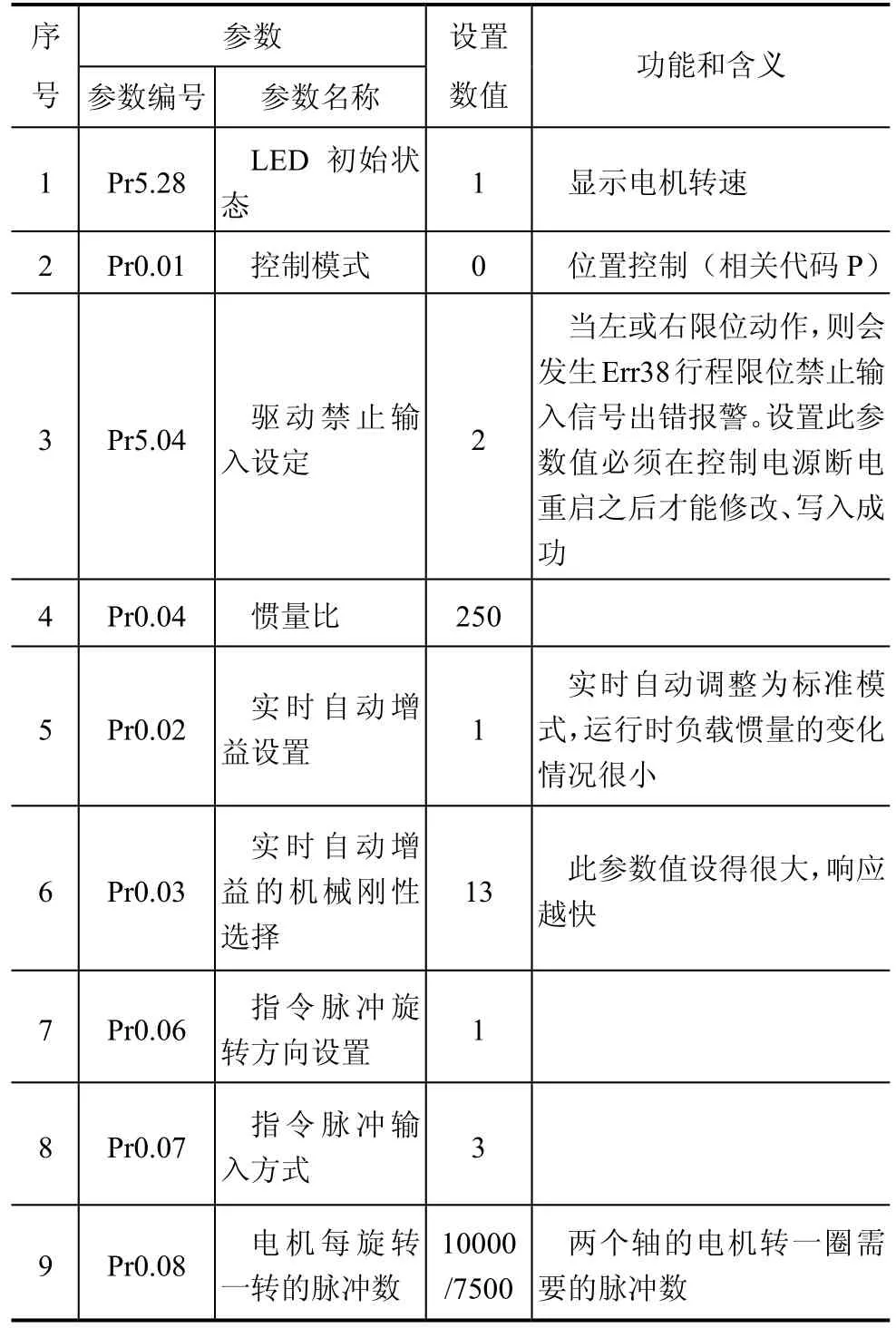

伺服驱动器工作模式设置为位置控制模式,脉冲的数量决定伺服电机的旋转位移[1],即机械手的直线位移,脉冲的频率决定了伺服电机的旋转速度,即机械手的运动速度。伺服驱动器参数设置见表1[6]。

ITC官方的统计数据显示,2017年,世界甘薯(HS编码:071420)的出口贸易总量和总额分别为63.0万t和5.256亿美元.世界甘薯贸易的主要输出国包括美国、荷兰、中国、西班牙等国家,其中美国的出口贸易额占世界比重为35.01%,排名前5位的国家出口贸易量和贸易额占到世界出口总量的比重分别为66.42%和71.61%(表1),行业集中度较高.进口市场方面相对分散,世界甘薯主要进口市场包括英国、荷兰、加拿大、德国等国家,排名前5位国家甘薯进口额约为62%.

表1 参数设置方法

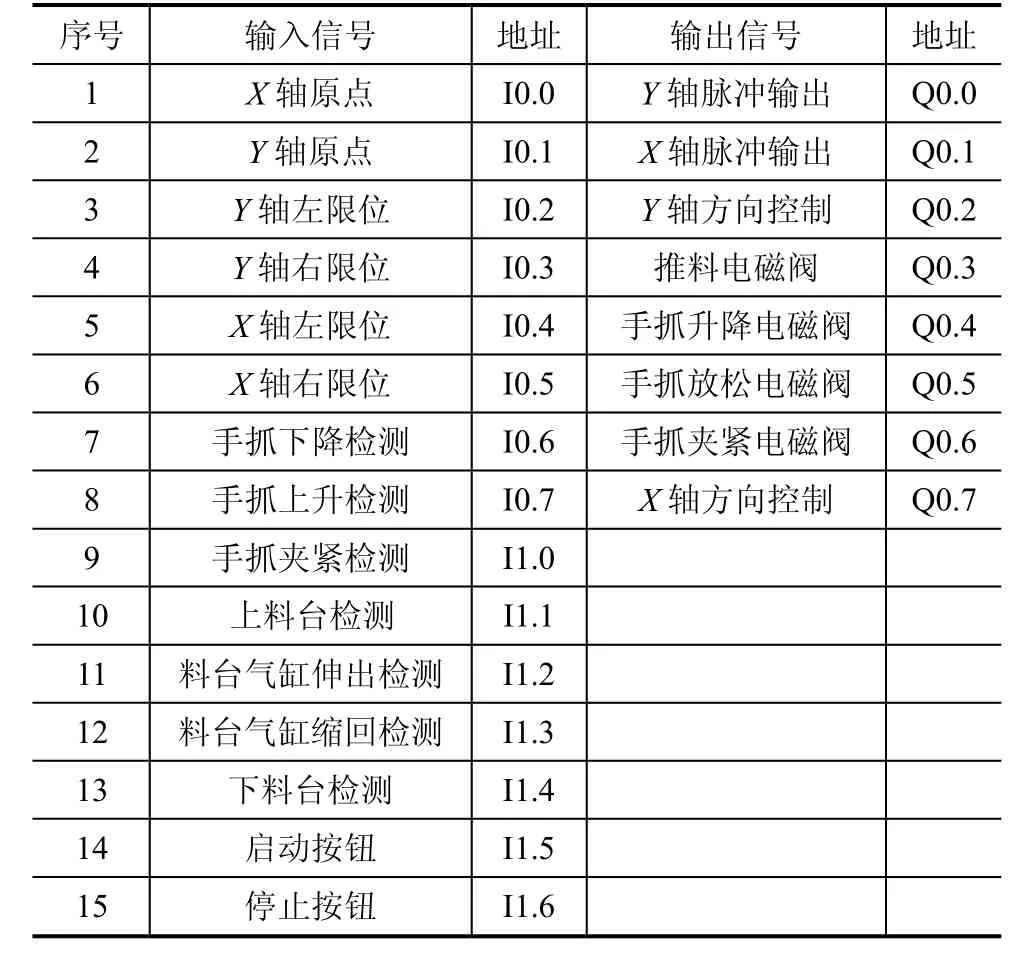

2.2 系统I/O分配表

根据系统控制要求,列出输入输出点见表2。

表2 系统I/O分配

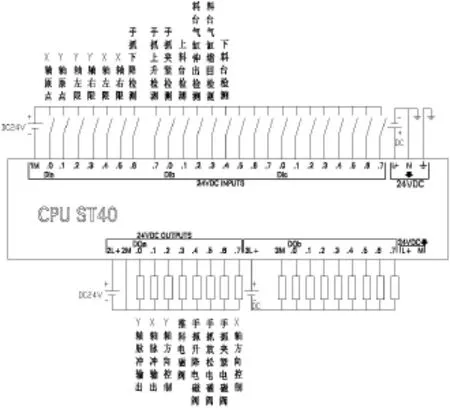

根据控制要求和I/O分配,则PLC控制电气系统的可按图7进行接线。

图7 PLC控制系统接线图

3 PTO向导组态

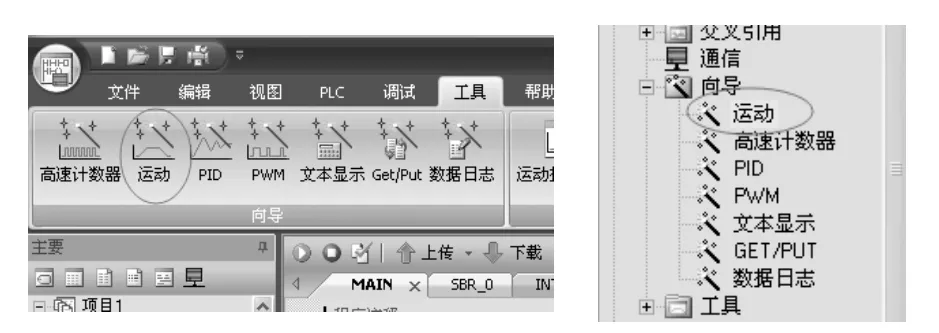

下面介绍ST40 CPU模块PTO向导组态和编程的过程[5]。

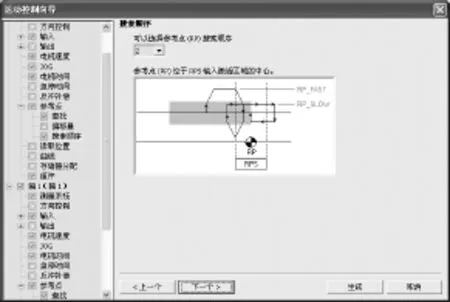

步骤 1:起动“运动”向导组态。在编程软件STEP 7-MicroWIN SMART V2.0中通过2种方法打开“运动”向导,如图8所示。

图8 打开“运动”向导

双击“运动”,开始组态运动轴,选择“轴0”和“轴1”,如图9所示。

图9 选择组态的轴

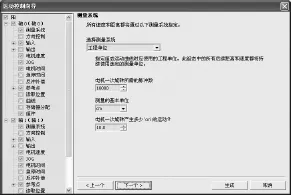

步骤 2:测量系统设置。点击下一个,开始组态“轴0”。如图10所示,“测量系统”选择“工程单位”。经过测量,Y轴(轴0)方向上电机旋转一周,机械手在Y轴方向上移动的距离为10cm,为了方便计算,将电机一次旋转所需的脉冲数设置为10000,此参数与该轴伺服驱动器中的参数“Pr0.08”一致。在Y轴方向的脉冲当量为0.01mm/脉冲。

图10 Y轴(轴0)测量系统设置

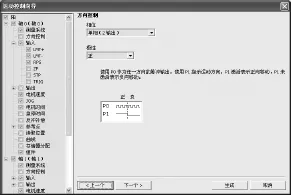

步骤3:方向控制组态。在图11中,相位选择“单相(2输出)”模式,P0控制脉冲输出,P1控制方向。“极性”参数切换正负向,此处设置为“正”。P1为高时,为正向,P1为低时,为负向。如果将极性设置为“负”,则正好相反。若电机接线方向错误,可修改此项,避免重新接线。

图11 方向控制设置

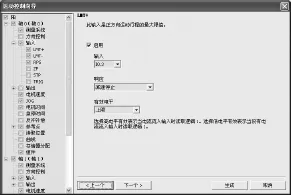

步骤4:组态正极限、负极限、参考点等。I0.3为轴0的LMT+,设置响应模式:减速停止,有效电平为“上限”,如图12所示。I0.2为轴0的LMT-,I0.1为轴0的RPS,设置方法相同。

步骤6:设置加速时间、减速时间和急停时间。根据电机特性和控制要求,设置加速时间为1s,减速时间为0.2s。急停时间设置为0。

图12 正极限LMT+设置

步骤 7:参考点设置和查找方法。如果需要从一个绝对位置处开始运动或以绝对位置作为参考,则必须建立一个参考点(RP)或零点。首先要“启用”参考点功能。在图13中,设置输入参考点搜索速度。RP_FAST是搜索初始速度。RP_SLOW是接近RP的最终速度。RP_SEEK_DIR是RP搜索操作的初始方向。RP_APPR_DIR是最终接近RP的方向。

参考点 RP的搜索顺序有多种模式,此处采用模式2。该模式可以检测RPS的区域范围,最终RP定位到RPS的中心,如图14所示。

图14 搜索模式

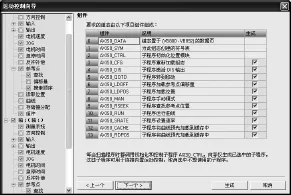

步骤 8:存储器分配。为向导分配一个区域,设置一个V区的 93个字节。在需要生成的子程序后面打对勾,如图15所示。

图15 选择生成的子程序

以上就完成了轴0的组态。点击“下一个”,进行轴1的组态。经测量,X轴(轴1)方向的电机转一圈,机械手在X轴方向移动7.5cm,为计算方便,设置电机一次旋转所需的脉冲数为7500,此参数与该轴伺服驱动器中的参数“Pr0.08”一致。在 X轴方向的脉冲当量为 0.01mm/脉冲。将 I0.5设置为LMT+,I0.4设置为LMT-,I0.0设置为参考点RPS。其余参数设置方法相同,同样为轴1分配一个存储区。两个轴组态完成后,列出了轴0和轴1的 I/O映射表,如图16所示。

图16 I/O映射表

最后点击“完成”按钮,PTO向导全部完成。

4 软件编程设计

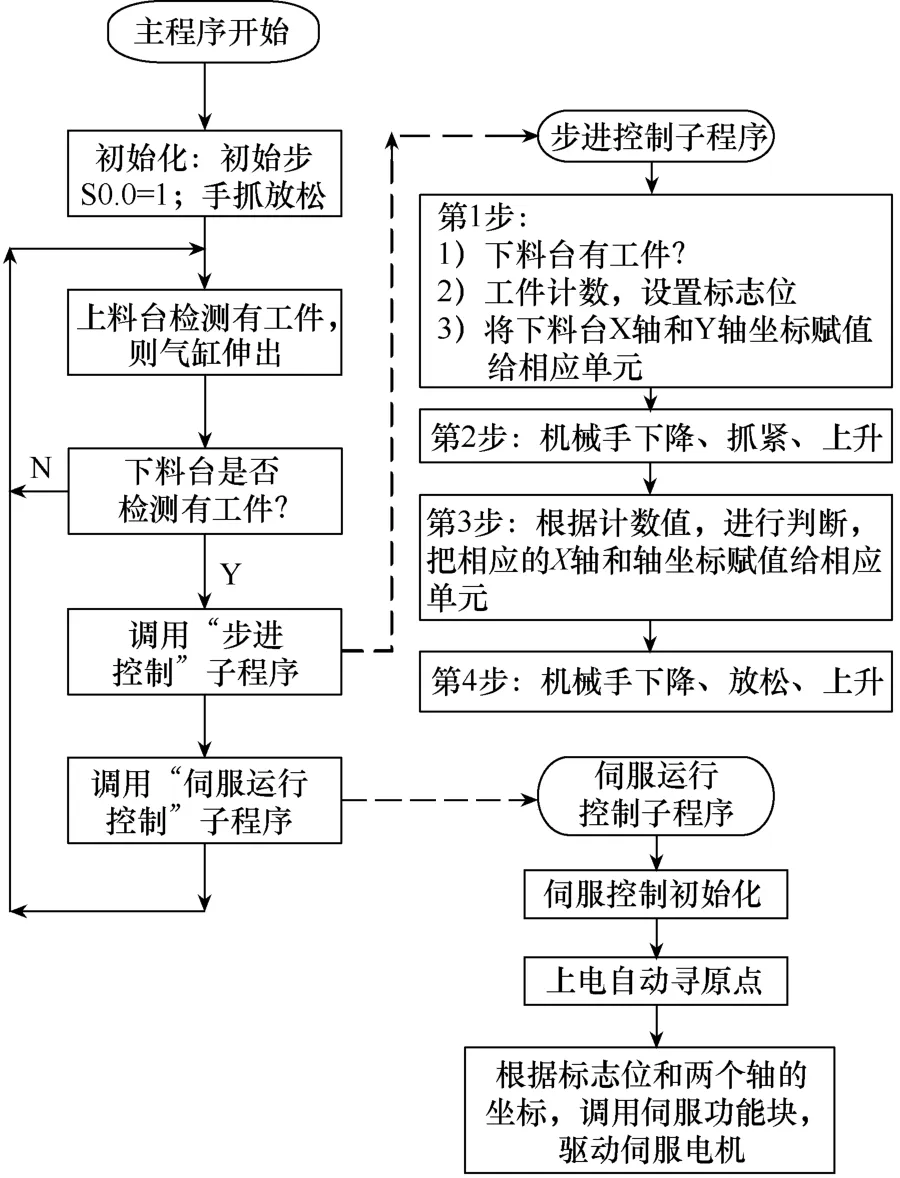

根据系统工作流程,机械手工作过程分为4步:

1)机械手移动到下料台。

2)进行抓料。

3)移动到托盘的工位处。

4)进行放料。

采用顺序控制的设计方法,单独设计一个子程序。另外,将伺服控制相应的程序块单独放入一个子程序,其中包括启用和初始化运动轴功能块、搜索参考点功能块和运动轴移动功能块等。具体程序流程如图17所示[3]。

图17 程序流程图

5 结论

系统设计完成后,对硬件接线仔细检查,开始系统的联调,打开电源,给系统和气源上电。按照以下调试步骤进行。

1)复位测试。系统上电,CPU运行后,机械手是否自动寻找原点位置。

2)推料测试。将工件放入上料台,上料台是否检测到物料?检测后,推料气缸是否顺利推出?如果不能推出,首先检查程序中PLC对应输出点是否有输出?电磁阀是否得电?如果有输出,检查气缸的节流阀,调节节流阀大小。物料推出后,滑落下料台后,气缸能否缩回。

3)搬运测试。当下料台检测到物料,机械手能否自动移动到下料台正上方?能否下降、抓紧物料?抓紧后,能否上升?上升到位,能否移动到料盘工位上方?能否下降,并将工件放入到工位中?放置完成后,能否上升,并返回到原点位置?

4)循环运行。执行完一次后,当再次放入工件后,能否实现继续推料,机械手完成整个的搬运过程,将工件放入下一个工位中?

调试过程中可通过状态表监控顺序控制继电器S执行的过程,避免出现同一时刻有两步得电。按照上述步骤,逐步调试、修改,特别注意的是,需要反复测试,确定每个工位的位置信息。

另外,在测试过程中,为保证依次、准确地放置工件,在程序设计中,需对工件计数,从而准确知道下一个工件放入的位置。并将该位置信息赋值给相应单元,通过调用程序块实现准确的伺服定位。

通过反复调试,实现了预期功能。基于S7-200 SMART PLC两轴系统的伺服控制的实现,其控制方法将在实际工程中得到广泛的应用。

[1]陈跃华,冯殿义,李煜,等.PLC的步进电机三轴运动控制在塑料瓶包装线中的应用[J].制造业自动化,2014(19):115-117.

[2]西门子.深入浅出西门子 S7-200 SMART PLC[M].北京:北京航空航天大学出版社,2015.

[3]鹿庆,何文雪,程彬.基于 S7-200 PLC的横切机伺服控制系统[J].机械工程与自动化,2009(6):134-136.

[4]S7-200 SMART可编程控制器产品样本[M].西门子公司,2015.4.

[5]S7-200 SMART可编程控制器系统手册[M].西门子公司,2013.10.

[6]交流伺服马达、驱动器使用说明书(综合篇)MINAS A5系列[M].松下电器产业株式会社马达公司,2009.

The Two-Axis Servo Control System based on S7-200 SMART PLC

Wang Hao Wang Qin

(Weihai Vocational College,Weihai,Shangdong 264210)

With the requirement of control automation equipment and increasing precision,multi-axis control and servo control apply to industrial control more and more.The article describs PTO function of S7-200 SMART PLC only for Chinese market in detail,which is based on two-axis servo system of Yalong company production line palletizers station.The whole system includes pushing workpiece,robot arm grasping the workpiece,discharging,and robot arm position control,which is the realization of the workpiece automatic sorting function.The design is completed the SMART S7-200 PLC for the two-axis servo control system.This method will be widely used in practical applications.

S7-200 SMART PLC;servo drive;servo motor;high-speed pulse output

王 浩(1982-),男,山东定陶人,硕士研究生,讲师,主要从事工业自动化控制技术方面的研究。