转油站系统“低温集+高温输”运行方式探讨

冯成宝(大庆油田有限责任公司第五采油厂)

转油站系统“低温集+高温输”运行方式探讨

冯成宝(大庆油田有限责任公司第五采油厂)

低温集油技术经过多年的研究与应用,在集输系统中取得了明显的节能降耗效果。但持续低温运行给污水处理带来了不利影响。为了保证污水处理效果,满足“高温”来液的需求,优化转油站系统运行模式,提出并实施“低温集输+高温外输”的新模式,节气率达到13%以上,在满足生产运行“温度”要求的前提下,达到节气降耗、降本增效的目的。

转油站;低温集;高温输

某厂天然气产出主要为伴生气。油田伴生气主要用于油井采出液正常集输、生产场所工艺伴热及采暖等,剩余天然气外输。为了降低天然气消耗,从“九五”期间即开始不加热温集油技术的研究与应用,2002年开始在某开发区开始推广不加药低温或常温集输技术,从2005年开始,在全厂范围内推广并深化低温集输技术,实施区块由某开发区逐渐向其它2个区块推广,实施井数最多达1690口,停炉转油站也逐年增加到21座;冬季降温集输井数最高1880口,最多达到2831口。夏季未实施常温集油的转油站全部实施掺低温水运行。与原设计参数对比,年减少耗气量均在1000×104m3以上。随着低温集输技术的深入开展,集输油温度持续降低(最低至31℃),注入水质要求日益严格,集输节气与水质达标存在矛盾,需要新的技术及管理创新,保证油田安全、低耗运行。

1 转油站运行现状

2015年,全厂计划19座转油站实施常温集油,其他转油站实施低温集油(掺水温度夏季不超过45℃,冬季不超过55℃)。由于联合站污水处理难度大,要求转油站提高来液温度(38℃以上),2015年全厂转油站普遍采用掺高温水运行,掺水温度在65℃左右。

2015年全厂全年停掺水井实施188口,季节性停掺水井实施1058口。2015年全厂转油站耗气5926×104m3,占全厂耗气的67.5%。集输系统节气主要环节在转油站系统,掺水(热洗)供热、采暖及工艺伴热是转油站耗气的主要方式。

2 “低温集+高温输”管理

油气集输指在油气田内,将油气井采出的原油和天然气汇集、处理和输送的全过程。根据原油集输系统工艺特点,将原油集输系统分成集油、输油(或输液)2个单元。其中集油单元主要由油井、计量间及单井、计量间集输油管道组成,输油单元主要由外输泵及管道组成。2个单元在转油站通过掺水、供热系统相互联系。在集油单元采取全年停掺水、季节停掺水、控掺水、非生产井季节停掺水、计量间采暖控制等措施,减少单井掺水量、采暖供热水量,尽可能降低回油温度,即“低温集”;在输油单元,通过转油站“掺水直接加热外输液”工艺改造或利用原有外输加热设施提高外输温度,以满足联合站来液温度要求,即“高温输”。

1)“低温集”。采取全年停掺水、季节停掺水、控掺水、非生产井季节停掺水等措施,减少单井掺水量,在保证油井安全生产的前提下,尽可能降低回油温度,达到节气目的。

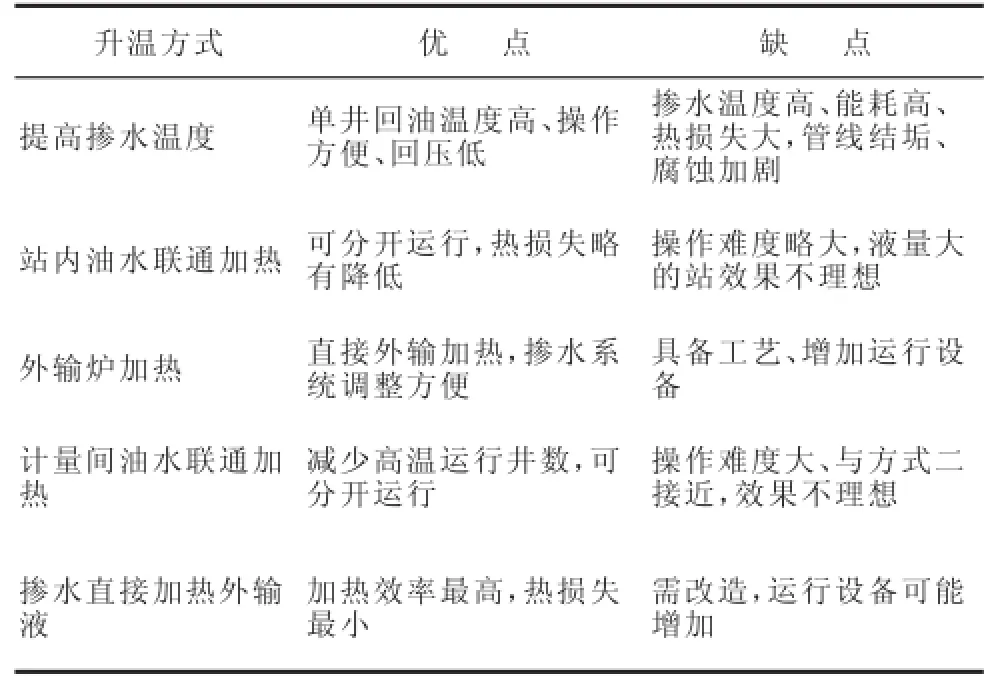

2)“高温输”。为了保证污水处理效果,需要提高污水处理温度,联合站来液温度一般保持在38℃以上。转油站外输温度一般在39~40℃。2015年5月选取某厂4座转油站,实施“高温输”。根据各站的工艺流程特点,采取5种方式升高转油站外输温度进行对比[1](表1):

1)提高掺水温度。不改变目前掺水运行状态,提高掺水温度及掺水量,提高各站、间的回油温度,从而升高外输温度。

2)站内油水联通加热。采取分开运行的方式,站内启运低温炉1台,保证油井的正常生产,另启1台高温炉,导通油水连通,高温水直接进三合一,升高来液温度后外输。

3)启运外输加热炉,使外输温度达到需要值。目前某作业区4座转油站具备外输加热流程。

4)计量间油水联通加热。利用计量间油水联通,使个别计量间来液温度增加,使外输液温度升高。

5)掺水直接加热外输液。不具备油水联通工艺,通过改造,使站内掺水可直接对外输液进行加热。

表1 各升温方式优缺点对比

在转油站采用站内油水联通加热,向外输液中掺高温水的方式,提高外输液温度。

3 管理实施效果

3.1实施效果预测

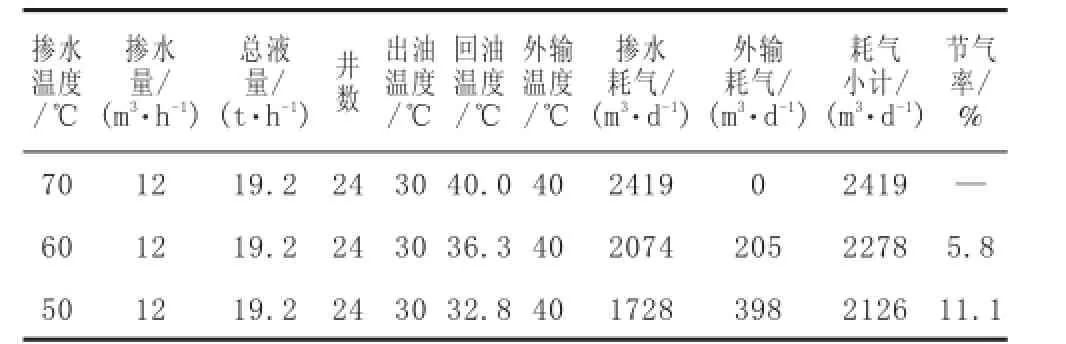

对不同掺水温度下,掺水集油管线的温度损失情况进行模拟计算,计算结果详见表2。模拟结果表明,采用“低温集+高温输”方式较“高温集输”方式节气效果约11%。

表2 沿程温降模拟计算及耗气预测统计

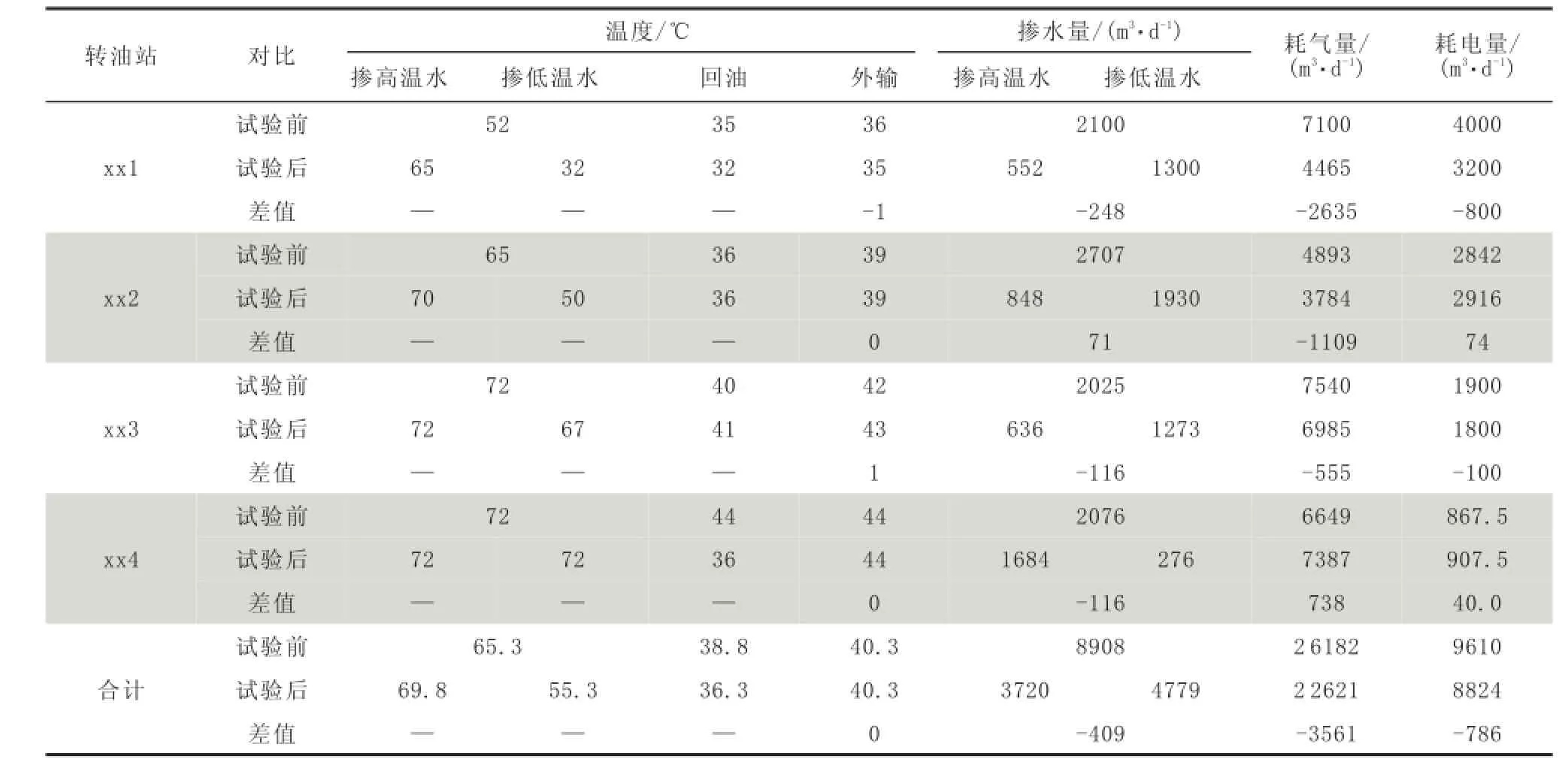

从某厂选取的4座转油站,开展“低温集+高温输”试验(表3)。试验表明,平均掺水总量下降409 m3/d(4.6%),耗气量下降3561 m3/d(13.6%),耗电量下降786 kWh/d(8.2%)。

3.2实施效果

1)形成一套新的运行管理模式。在天然气消耗管理中,创立并完善了“低温集+高温输”运行模式,改变了传统的“低温集输”、“高温集输”运行方式,最大程度上发挥的低温集油的节气作用,解决了因低温集输造成的污水“低温处理”不利影响,提高了水质达标率。

2)低温集油规模增加。在满足“高温外输”要求的情况下,低温集油井实施规模增加,与2014年对比,季节停掺水井数增加879口,低温或常温集油井数增加213口,低温或常温站增加5座。回油温度降低2~3℃,外输温度(或联合站来液温度)超过38℃。

表3 试验主要运行数据统计

3)运行费用得到控制。2015年全年预计天然气消耗10 664×104m3,通过深入推广“低温集+高温输”运行模式,与“高温集输”对比,年节约天然气2164×104m3,其中当年减少700×104m3,节约生产运行费用443.8万元。

4)节能减排效益突出。年减少天然气消耗700×104m3,折合9310 t标煤,相当于减少22 931 t CO2排放量,环境效益明显。

4 结论

1)掺水热洗合一转油站运行调整有一定局限性。xx4转油站采用方式二运行时,掺水压力下降幅度较大,需运行大排量机泵,造成掺水耗电量增加;同时,由于转油站内加热流程限制,加热炉温度无法分开运行,出口温度维持72℃,温升增加7℃,导致转油站耗气量增加。

2)“低温集+高温输”降低了回油温度,通过末端升温,达到了节能降耗的效果。但油井回压上升快,致使机采电量上升,需进一步摸索如何控制掺水量与温度的关系,并作出经济效益评价。

3)“低温集+高温输”运行模式的根本是“集油”与“输油”分开考虑,要求油井采取停掺水、控掺水、掺低温水等措施,才能充分挖掘系统节能潜力。

4)加快“低温集+高温输”配套工艺的改造进度,扩大实施规模。目前全厂仍有17座站需进行配套工艺改造,工艺改造后可以进一步扩大“低温集+高温输”规模,届时可以对“低温集+高温输”运行模式进行全面评价。

[1]孙晓红.关于低温集油实施过程中存在问题及思考[J].石油石化节能,2013(11):53-54.

10.3969/j.issn.2095-1493.2016.07.001

2016-01-20

(编辑沙力妮)

冯成宝,2004年毕业于大庆石油学院,从事基建工程管理工作,E-mail:fchengbao@petrochina.com.cn,地址:黑龙江省大庆市第五采油厂基建工程管理中心,163000。