大型现场组装式变压器的应用

印 鹏,周才洋,姚 雯

(中南电力设计院有限公司, 湖北 武汉 430071)

大型现场组装式变压器的应用

印 鹏,周才洋,姚 雯

(中南电力设计院有限公司, 湖北武汉 430071)

通过对大型现场组装式变压器的结构特点、安装条件、技术经济、现场实验及运行情况等几个方面的分析比较,提出了大型现场组装式变压器适用于受运输条件或占地面积受限的电厂或变电站的结论。

现场组装式;变压器;分解运输。

为了解决运输条件受限地区的大型变压器的运输问题,现场组装式变压器应运而生,2007 年特变电工沈阳变压器集团有限公司完成了中国首台大型变压器(型号:OSFPS-JT-370000/330)的解体运输及现场组装。随着我国电力工业规模不断扩大,大型现场组装式变压器取得了快速的发展。经调研,目前国内特变电工、西变和保变均具备500~1000 kV现场组装式变压器的工程应用经验或成熟方案;常州东芝具备500~750 kV现场组装式变压器的工程应用经验;重庆ABB具备500 kV现场组装式变压器的工程应用经验。

1000kV特高压自耦变压器目前工程上尚无现场组装式变压器,但按照国网特高压工程后期规划,目前特变电工、西变和保变均已具有1000 kV、1000 MVA和1500 MVA现场组装式变压器的技术储备,保变还完成了1000 kV、 1000 MVA现场组装式变压器的样机研制,常州东芝也计划完成1000 kV现场组装式变压器的样机研制。国内几大变压器生产企业已经具备1000 MVA/500 kV大容量现场组装式变压器的生产能力或产品业绩。随着应用的日益成熟,这种兼具运输和三相一体式变压器优点的现场组装式变压器将更广泛地应用于受运输条件或占地面积限制的电厂或变电站,解决交通运输受限地区电力发展的需要。

1 组装式变压器的结构特点

现场组装式变压器是为了解决大型变压器的运输问题而采用的一种结构方式,其特点是在制造厂内将通过全部试验的合格变压器本体分解为铁芯、绕组器身、油箱(根据需要分解成2~4部分)等几大部件,以便分别运输。

1.1铁芯

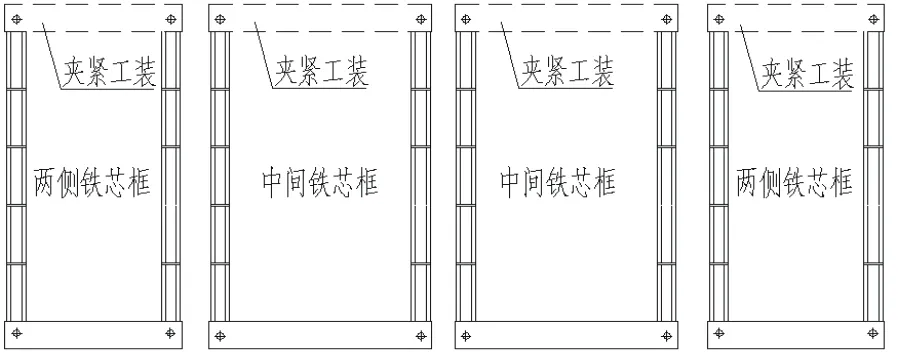

现场组装式变压器的铁芯采用三相五柱可拆卸式结构,铁芯的三个圆形心柱可从中间对半分开,将铁芯分解为4个独立的“U”型铁芯框,“U”型铁芯框不镶上铁轭,配临时上夹件。铁芯的上夹件采用整体结构,下夹件采用分框结构。这种铁芯的分框结构正是现场组装式变压器与常规的三相一体变压器的主要区别,铁芯分框结构见图1。

图1 铁芯分框结构

1.2绕组和器身绝缘

全部绕组均采用半硬自粘换位铜导线绕制。高压绕组为内屏蔽连续式,低压绕组为双层U型螺旋式结构。器身采用整体套装结构,器身绝缘结构采用薄纸筒、小油隙结构,根据程序计算,合理分配油道和油路的大小及流向,有效控制了油流带电现象和死油区的产生;并按绝缘材料的特性对器身绝缘结构进行合理布置,消除电场集中现象,控制最大电场强度,将局部放电降至最低。这部分的结构与常规的三相一体变压器相比并无太大区别。

1.3油箱及其他

油箱多采用箱式结构,油箱内壁采用铜屏蔽与磁屏蔽相结合的复合屏蔽形式,根据运输需要可将油箱分为上、下两节(沈变、保变通常采用此种型式)或上、中、下三节(西变、东芝通常采用此种型式)。

其他外部布置及结构(包括套管、冷却器、储油柜等)现场组装式变压器与常规的三相一体变压器几乎完全相同。

2 组装式变压器的运输

现场组装式变压器的运输是将试验的合格变压器本体在制造厂内合理地分解为几个运输单元,控制每个运输单元的重量和尺寸以满足正常铁路或公路运输,到达现场后再现场组装成三相一体变压器。这样通过分解运输能实现超大型变压器的运输,降低变压器运输费用,使受运输条件或占地面积限制的电厂或变电站仍能采用三相一体的变压器,减少了占地面积,实现总成本的降低。

2.1铁芯的运输

铁芯是变压器器身的主要部件,也是变压器最重的部件,占变压器总重40%左右,是大型变压器重量超重,运输困难的主要因素。现场组装式变压器将三相五柱式的铁芯,分解为4个独立的铁芯框,每个铁芯框的重量将控制在100 t以内。铁芯框运输时,需将铁芯框在运输箱间定位并固定好,对运输箱进行抽真空,满足要求后充干燥空气运输。当铁芯的高度超过限制高度时,待铁心与运输箱完成固定后,将运输箱整体用300 t翻转台进行放倒后再进行运输。

2.2绕组的运输

每相绕组组装成一个整体(包括绝缘件,上下铁轭绝缘和外层围屏),组装好的绕组要用特制的运输油箱来运输。运输时,采用工装将绕组、绝缘件、上下铁轭绝缘和外层围屏压紧,将绕组加固并可靠固定,对运输箱进行抽真空,满足要求后充干燥空气运输。

2.3油箱的运输

根据变压器油箱的分节形式(上、下两节或上、中、下三节)制造各节油箱临时箱盖,将需要放入各节油箱中运输的绝缘件、引线、整体上夹件等放入后,进行压紧及固定,保证运输中不会损伤变形后,各节油箱安装箱盖密封好。

对各节油箱进行抽真空,满足要求后充干燥空气运输。

3 现场组装

3.1流程

当各个部件全部运抵现场,清点检查确认全部合格后,再进行变压器的现场组装。现场组装变压器需要在干燥的防尘工作间内进行。先将下节油箱定位,然后进行铁芯就位组装、绕组器身套装、组装上铁轭、联接引线、油箱装配,组装好的变压器经过特殊的干燥处理后,可以与常规三相一体式变压器一样进行附件安装、注油处理、现场验收试验。

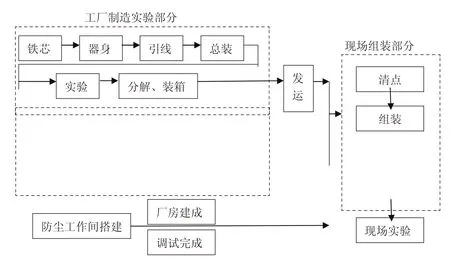

相比于整体变压器,完成一台合格的现场组装变压器增加了搭建防尘工作间和变压器现场内部安装两个环节。其整体流程见图2。

图2 现场组装式变压器整体流程

组装完成后的变压器的外部布置结构(包括套管、冷却器、储油柜等)与常规的三相一体变压器完全相同;从内部结构来看,两者器身的整体结构相同,器身上下定位及器身固定结构相同;不同之处是组装式变压器铁芯分成单独的铁芯框,现场进行拼装,上夹件采用整体结构,下夹件采用分框结构,铁芯框组合后整体强度与常规的三相一体变压器相比无区别。

3.2条件

现场组装式变压器现场安装需要搭建防尘工作间,其搭建方式一般有两种;一是在变压器基础上就地搭建防尘工作间,变压器安装完成即就位;二是在其他区域搭建防尘工作间,在安装完成后由运输车将变压器运到变压器区域就位。采用第一种安装方式,避免了变压器的二次搬运,节省了时间和成本,在空间满足防尘工作间搭建要求的情况下,一般采用此种安装方式。

如果现场安装两台或多台变压器,按照在变压器基础上就地搭建防尘工作间的方式,在场地满足条件的情况下,只需将除尘工作间的长度延长即可,示意图见图3。

图3 防尘工作间示意图

变压器在制造厂内生产期间,即可开始进行现场防尘工作间的搭建。防尘工作间为模块化设计,其尺寸大小需结合产品的吊高要求、最大吊装重量等方面来考虑,其宽度主要由桥式吊车的跨度来决定。安装75 t桥式吊车的厂房宽度约为13 m,安装100 t桥式吊车的厂房宽度约为18 m,长度按实际产能可延长或缩短。

以某工程1000 MVA/500 kV现场组装式变压器为例:

组装过程中最高部件为铁芯:4.1 m;最大外形尺寸为中节油箱(带箱盖):长×宽×高:12.36 m×4.88 m×3.85 m;最大吊装重量54.3 t。

为满足装配时起吊需要,厂房内配备75/20 t桥式吊车,吊车轨距12 m。为满足吊高和吊装尺寸的要求,防尘工作间尺寸为30.5 m ×14.0 m×17.5 m(长×宽×高),考虑组装防尘工作间和公用系统机组占地等因素,临时安装场地的尺寸为46 m×18.4 m×19.5 m (长×宽×高)。

防尘工作间的搭建周期约为20~30 d,现场组装式变压器从安装到实验结束约需一个月,但防尘工作间的搭建可在变压器进场之前搭建完成,比常规的三相一体式变压器的安装工期增加约30 d。

4 几种型式变压器的方案比较

以某工程为例,从技术性和经济性两个方面对现场组装式变压器和三相一体式变压器以及单相变压器进行比较。

4.1技术比较

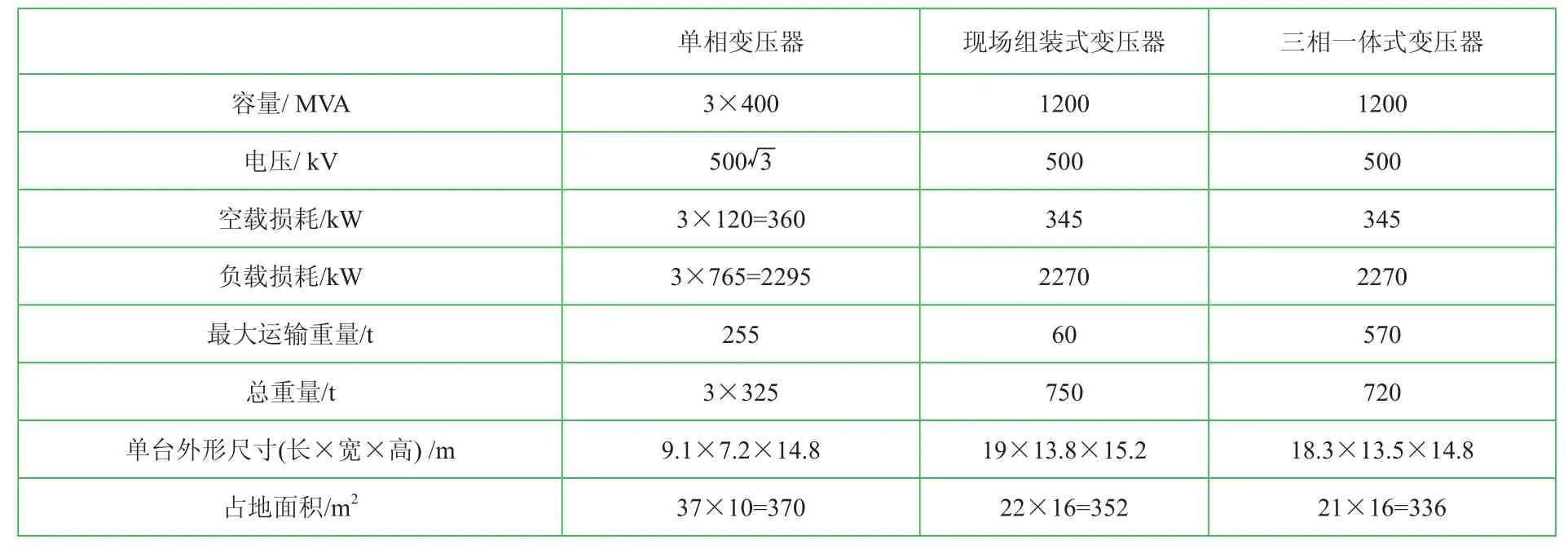

技术性比较主要从空载损耗、负载损耗、最大运输重和占地面积等方面进行比较,见表1。

表1 不同型式变压器的技术比较

通过比较可以看出:

采用现场组装式变压器的方案可以大幅减小运输重量和运输尺寸(但是油箱的运输尺寸变化不大),空载损耗与负载损耗和常规三相一体式变压器一样,比单相变压器组的损耗低4.3%,占地面积小,与常规三相一体式变压器基本相当。但是现场组装式变压器现场安装环境要求高,需要由技术熟练的工作人员来完成,将增加现场安装的工程量以及安装时间(现场组装时间约30 d),但安装1台现场组装式变压器的工期比安装3台单相变压器组的工期缩短约30%。

采用三台单相变压器的方案,运输重量较轻,技术成熟,可靠性高,现场检修维护方便,但是三台单相变压器一字排开长约37 m,不仅占地面积大,而且对场地的布局有很大限制,还需要3个基础和油池、3套低压封闭母线、3套消防和防火墙等设施。

采用常规三相一体式变压器方案,技术成熟可靠,安装维护便利占地面积最小,但是运输重量和运输尺寸最大,运输成本高,在运输条件受限的区域很难实现。

4.2经济比较

经济性比较主要从制造成本、运输费用、现场安装费用等方面进行比较,见表2。

表2 不同型式变压器的经济比较

从表2可以看出,对运输条件受限的地区,相比于采用三台单相变压器的方案,现场组装式变压器在制造和运输成本上具有明显优势。虽然增加了现场安装的费用,但是总成本仍然较低,而且,现场组装式变压器占地面积小,不仅能解决某些电厂或变电站场地面积受限制的问题,同时也节省了土建费用。

由于电厂建设一般都是两台机组同时建设,对于现场组装式变压器,2台机组可以只设一个防尘工作间,现场组装费也会大大降低,约为单台机组的1.5倍。

5 现场试验及运行情况

现场组装式变压器在制造厂已完成全套试验项目的考核,包括耐压试验、冲击试验、温升试验等,现场组装只是将铁芯分框后运抵现场组装,变压器的电气回路恢复连接,不涉及变压器的绝缘装配。因此,在组装过程中经过中间试验,在组装完成后经过部分试验项目,可保证产品质量。由于冲击试验、温升试验等试验项目不具备现场试验的条件,且必要性不大,因此不建议进行这两项试验。最后,待现场交接验收实验通过后,即可交付使用。

一般情况下变压器的出厂试验项目,包括国家规程规定的所有出厂试验项目以及由用户和厂家共同协商确定的一些型式试验项目和特殊试验项目,交接试验则是变压器交付使用前的最后一道保障,以检验安装后的变压器质量。交接试验的项目和出厂试验是相关联的,几乎现场有条件进行的出厂试验, 交接试验都进行。而现场组装式变压器的中间试验、组装完成后的试验,可以看作是精简的出厂试验。

经过对多个国内知名变压器厂(含合资厂)的调研及现场实际情况的了解,目前,多个工程项目的现场组装式变压器的运行情况良好,即使在地震和海啸等恶劣的自然条件下,也能够安全稳定地工作,具备与常规的三相一体变压器同等的产品性能和质量。

6 结论

近年来,随着火电机组朝着高参数、大容量、高效低污染的方向发展,大容量、高电压的变压器的研制和应用也取得了突破性的发展,大型现场组装式变压器的出现不仅很好的解决了偏远山区等运输条件受限区域的大型变压器的运输难题,而且在技术和经济上都具有一定的优势,将为偏远山区的电力建设带来重要的社会、经济效益。

[1] 于建宏.探析巨型变压器现场组装技术[J].工业科技,2015,44(6).

[2] 陆广. 大型发电机变压器结构型式的探讨[J].电器工业,2014,(06).

[3] 刘翮,刘小丹,王一军.特大型组装变压器现场组装与干燥工艺研究[J]. 变压器,2014,51(4).

[4] 李修树.水电站机电设备重大件运输问题探讨[J].水力发电,2011,37(10).

[5] 周纹礼.现场组装变压器在500 kV变电站的应用[J].云南电力技术,2010,38(6).

[6] 孙学勤.大型现场组装式变压器在云南电网的应用[J]. 云南电力技术,2006,34(3).

[7] 王进弘,王庚. 500 kV变压器分解运输、现场组装(ASA)和安装特点 [J]. 电力建设,2005,26(2).

[8] 西北电力设计院.电力工程电气设计手册电气一次部分[M].北京:水利电力出版社,1989.

[9] GB/T 6451—2008 , 油浸式电力变压器技术参数和要求[S].

[10] GB/T 17468—2008 , 电力变压器选用导则[S].

Application of the Advanced Site Assembly Large Transformer

YIN Peng,ZHOU Cai-yang,YAO Wen

(Central Southern China Electric Power Design Institute, Wuhan430071, China)

This article has analyzed the application of the advanced site assembly transformer in the power plant or transformer substation from the aspects, such as, structure features, installation conditions, technical and economic comparison, field experiment and operation. Put forward the conclusion that the advanced site assembly transformer is suitable for transportation or covers an area of restricted of power plant or transformer substation.

advanced site assembly; transformer; dissembling transportation; economic benefits.

TM4

B

1671-9913(2016)03-0067-05

2015-11-25

印鹏(1985- ),男,湖北仙桃人,硕士,工程师,主要从事发电厂电气设计工作。