基于单片机的半导体制冷智能控制

威海职业学院 吴希杰

基于单片机的半导体制冷智能控制

威海职业学院吴希杰

基于单片机的半导体制冷智能控制系统实现了常温恒定控制,大大提高了我国制冷技术的发展,本文首先从系统的整体结构设计入手,分别分析了系统的硬件设计和软件设计,以此设计基于单片机的半导体制冷片温度控制系统。

单片机;制冷;智能控制

温度是工业场所中重要的监控参数,在现代化机械制造中,实现智能控制是保障设备安全运行的关键,因此本文设计基于单片机的恒温控制体系,以此实现智能化控制的目标。在现代机械制造业中通过利用单片机对设备温度进行监控,体现了控制方式的简单、监控过程的智能化,因此从多方面角度分析,单片机应用到温度控制系统中,提高了被监控温度的技术指标,减少了人力物力的消耗。

1 半导体制冷控制系统整体结构设计

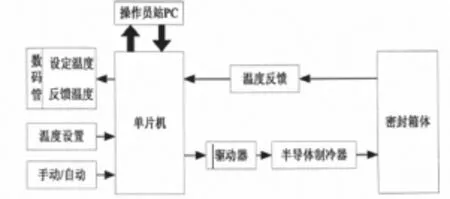

基于单片机的半导体具有可靠性强、热惯性小、冷热转换速度快等特点,因此该技术已经被广泛地应用到温度监测领域中。基于单片机的半导体制冷控制系统主要包括处理器、温度传感器以及控制信号驱动电路等构成。见图1。

图1 系统结构图

2 基于单片机半导体制冷温度控制系统的硬件选择

基于制冷智能控制系统设计的要求,需要选择以下硬件。

2.1单片机

单片机在社会领域中具有广泛的应用价值,由于单片机占用空间小,因此在智能控制系统中属于常用的硬件设备。本系统所选择的单片机型号为是STC89C52RC,不具备直接输出PWM脉宽的功能,但是可以利用单片机内部的定时器实现对PWM脉宽的调节作用。

2.2半导体制冷器

半导体制冷器是整个系统的关键硬件,主要包括制冷片片TEC卜12706、导冷模块以及导热硅脂等。在半导体制冷器的安装中需要注意以下问题:(1)区别半导体的重要依据就是看半导体是否有文字,一般有文字的半导体制冷片是制冷面,需要利用小导冷块,而没有文字的属于制热片,需要大的散热器和散热风扇;(2)需要在半导体制冷片的两面涂抹硅脂;(3)半导体制冷片工作的时候不能在断电瞬间改变电流方向,需要等待5分钟才能改变电流方向。

2.3半导体制冷驱动电路

半导体制冷器的额定工作电压为12V,电路为4.5A,本系统设计的驱动电路思想是通过单片机IO输出的控制信号,实现驱动电路控制,最后驱动半导体制冷器工作。本系统使用的半导体驱动电路选L9110驱动芯片。L9110芯片可以提供两个引脚输入两个兼容电流,抗干扰性非常好。

2.4串口通信电路

单片机通过串口与PC机进行通信,具体就是通信的过程中传输的数据需要利用单片机实时采集温度值,并且将采集的温度值分为两个字节进行发送,在单片机和PC机进行串口通信时需要通过MAX232电平转换芯片。MAX232有两个数据输入,两个数据输出,分别为单片机和PC机的读、写功能提供转换。

3 基于单片机的半导体制冷智能控制软件设计

基于半导体制冷智能控制系统的流程其主要包括:温度值设定、核心处理算法、PWM控制信号输出等。具体的软件设计包括以下几个方面。

3.1温度读取程序设计

温度读取程序是整个系统的关键环节,温度数据读取的准确与否关系到控制系统的工作质量。根据对温度传感器DSl8820的研究,单片机实现对DSl8820的控制首先需要对DSl8820进行复位操作,经过复位之后,单片机就会发出ROM指令,在温度完成转换之后,单片机则会通过数据端口发送RAM指令。

3.2模糊算法设计

智能控制的算法采取的是PID控制,核心就是实现对控制器的设计。PID控制器的设计就是根据反馈后计算得到的输入偏差值,按照比例、积分、微分的函数关系进行运算,把最终的运算结果用于输出控制。本次设计的单片机控制系统的核心就采取模糊算法进行控制。系统首先计算出一个合适的温度控制等级,然后再转化为单片机IO口输出的控制量大小。而单片机改变IO口的控制输出量主要是通过定时器改变输出PWM脉冲的占空比大小实现的。输出量化等级和实际PWM占空比的关系见表1。

表1 输出量化等级和实际PWM占空比的关系

3.3串口通信机制

一般系统将温度反馈处理之后,将温度数值显示在数码管上,但是其没有储存功能,因此不能准确地反映每个时段的温度变化情况,为此本文设计通过Visual Studio 2010,开发出一个操作员站界面,以此实现对显示温度的变化记录。高串口机制包括:(1)串口数据接收。(2)串口通信设置。本次利用的串口RS232,通过USB转RS232数据线与PC机进行通信,串口设置主要包括串口号、波特率、奇偶校验位、数据位、停止位。

本文利用AT89S52单片机为核心元件,以半导体制冷片为制冷元件,开发了一套基于单片机的半导体制冷片温度控制系统。研究表明,该系统操作方便,工作安全可靠,能够满足整体性能要求,具有良好的应用前景和推广价值。

[1]安卫超,宋晓莅.基于单片机的半导体制冷温度控制电路研究[J].科技风,2010年11期.

[2]李恩章.基于单片机的半导体制冷智能控制[D].华北电力大学,2015年.