船坞壁行式直臂液压升降机仰俯及回转机构设计

张 鑫 尹超利 马彦杰 段其瑛 吕红征

纽科伦(新乡) 起重机有限公司

船坞壁行式直臂液压升降机仰俯及回转机构设计

张鑫尹超利马彦杰段其瑛吕红征

纽科伦(新乡) 起重机有限公司

船坞壁行式直臂液压升降机是以液压为动力可沿船坞侧壁的轨道行驶的载人维修升降机。以一台载重0.5 t的维修升降机为例,利用MathCAD软件对仰俯机构和回转机构进行了受力计算,完成了仰俯机构和回转机构液压缸的选型。

船坞; 液压升降机; 仰俯机构; 回转机构

1 前言

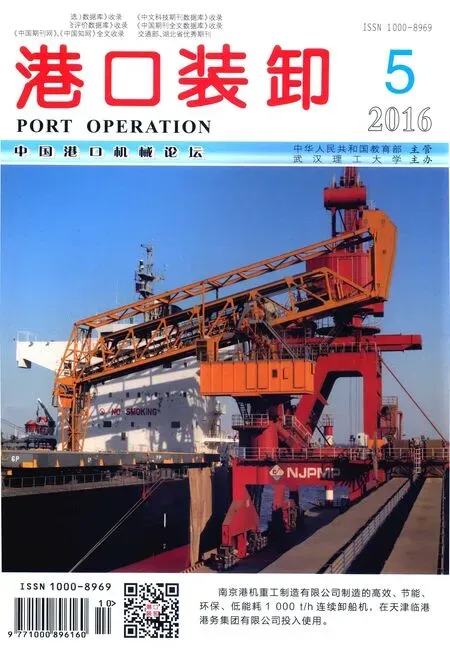

船坞壁行式直臂液压升降机主要由动力系统、控制系统、液压系统、起升机构、回转机构、运行机构、安全装置等组成。整机由柴油发动机提供动力,全液压驱动,由载人平台上的操控台控制。起升机构由起升液压缸、臂架、载人平台、拉杆等构成。升降机通过臂架的俯仰实现载人平台的竖直移动;回转机构由回转液压缸,端梁连接装置等构成,通过臂的回转实现载人平台的水平移动;端梁上设有液压行走机构,用于带动整个升降机沿船坞侧壁轨道的运行。由液压泵驱动液压缸和液压马达,实现回转、起升、行走功能。外形如图1所示。

1.载人平台 2.拉杆3.臂架 4.运行机构 5.起升液压缸 6.回转臂 7.动力系统 8.安装平台 9.回转液压缸 10.端梁 11.立柱总成图1 船坞壁行式直臂液压升降机外形图

以0.5 t升降机的设计为例,说明其设计过程。主要技术性能参数见表1。

表1 船坞维修平台主要技术参数

2 仰俯机构

仰俯机构通过仰俯液压缸的伸缩,推动臂架上下移动,拉杆与臂架形成平面四连杆机构,带动载人平台上下移动,并保持平台台面始终处于水平状态。仰俯液压缸的作用力主要受载重量、工作平台自重、臂架自重等因素影响。建立受力几何模型确定俯仰角度,暂定油缸前后支点位置,计算出臂架头部(截人平台)的最大、最小高度。

最大仰角:θmax=57°;

最大俯角:θmin=-52.7°;

油缸后支点与臂架支点垂直距离:a=1 000 mm;

油缸后支点与臂架支点水平距离:b=100 mm;

油缸前支点距臂架支点长度:l=3 200 mm。

臂架头部高度:Hq(θ)=Lbsinθ+0.940m

(1)

式中, θ为臂架的仰角或俯角。

根据式(1)得出:最大仰高Hθ(max)=11 m,最大俯高Hθ(min)=-8.6 m,仰俯液压缸的长度R(θ):

(2)

采用MathCAD软件计算并画出R(θ)及H(θ)在[θmin,θmax]区间的曲线[1],可得出所需液压缸最大长度为4.0335 m,所需液压缸最小长度为2.4023 m。

仰俯油缸的受力简图如图2所示。

图2 仰俯液压缸受力简图

仰俯液压缸向对于A点的力臂长度:

(3)

式中,mb为臂架自重,取mb=3 360 kg。

仰俯液压缸的受力:

(4)

式中,mh为平台及载重总重,取mh=mpt+m=1 000 kg。

采用MathCAD软件计算并画出F(θ)在[θmin,θmax]区间的推力曲线图,可得:

仰俯液压缸最大推力时的臂架仰角θh=max(F,0)=48.75°;

仰俯液压缸的最大推力Ftmax=F(θh)=368 kN;

仰俯液压缸最小推力时的臂架俯角θl=min(F,0)=-48.47°

仰俯液压缸的最小推力Ftmin=F(θl)=287 kN。

3 回转机构计算

在臂架回转过程中主要受回转支承的回转阻力矩、坡道阻力矩、风阻力矩、惯性阻力矩等的影响[2]。

3.1回转支承回转阻力矩

(1)臂架最大倾覆力矩:

(5)

式中,Mx为臂架最大倾覆力矩,kNm。

根据式(5)可得Mx=326.2 kNm。

(2)回转支撑装置所受的总垂直力:

(6)

根据式(6)可得Fa=42.75 7 kN。

(3)回转支撑装置所受的总水平力:

(7)

根据式(7)可得Fr=4.2757 kN。

(4)回转支撑装置全部滚球或滚珠所受的总压力:

(8)

根据式(8)可得∑N=926.18kN。

(5)回转支承阻力矩:

(9)

式中,ω为回转支承回转阻力系数,ω=0.01。

根据式(9)可得Tm=7.41 kNm。

3.2坡道阻力矩

(10)

式中,θ1为回转平面与水平面的夹角,θ1=5°;φp为起重机回转角度,φp=90°。

根据式(10)可得Tp=11.20 kNm。

臂架回转时,坡道阻力矩随回转角度变化而变化,等效坡道阻力矩:

Tpe=0.7Tp=7.84kNm

(11)

式中,qw为工作时最大风压,qw=150 Pa;Aw1为载重物迎风面积,Aw1=1 m2;Aw2为回转部件迎风面积,Aw2=6.39 m2。

根据式(11)可得Tw=7.56 kNm。

3.4惯性阻力矩

起重机回转时的惯性阻力矩,由绕起重机回转中心线回转的物品惯性阻力矩TgQ和起重机回转部分的惯性阻力矩TgG组成。

(1)物品对起重机回转中心线的转动惯量:

(12)

根据式(12)可得JQ=4.8×104kgm2。

(2)臂架对起重机回转中心线的转动惯量:

(13)

根据式(13)可得Jb=2.32×105kgm2。

4.2.2 分析:UE侧打开了eDRX,所以UE会在hfn:970,sfn:256到hfn:971,sfn:256这段时间内接收paging,但是在基站侧却在hfn:971,sfn:449这个点上给UE发射paging。核查参数发现核心网侧打开了eDRX,基站侧未打开eDRX,配置不一致,导致Paging帧不对齐丢失。

(3)物品绕起重机回转中心线回转的惯性阻力矩:

(14)

式中,n为回转速度,n=1 r/min;t为起、制动时间,t=3 s。

根据式(14)可得:TgQ=0.2667 kNm。

(4)起重机回转部分的惯性阻力矩:

(15)

根据式(15)可得TgG=1.2902 kNm。

(5)惯性阻力矩:

(16)

根据式(16)可得Tg=1.5569 kNm。

3.5起重机回转时需要克服的最大回转总阻力矩

(17)

根据式(17)可得T=27.72 kNm。

等效总阻力矩Te:

(18)

根据式(18)可得Te=22.10 kNm。

3.6回转液压缸拉力计算

回转液压缸的位置图如图3所示

图3 回转液压缸位置图

已知:S1=550 mm,S2=850 mm,S3=3 050 mm,S4=200 mm,最小摆动角度θsmin=0°,最大摆动角度θsmax=120°。

3.7回转油缸的支反力计算

根据回转油缸的受力分析得出,油缸拉力、推力都做工,根据油缸特性,当油缸受拉时的压力最大。采用MathCAD软件计算并画出F(θs)在[θsmin, θsmax]区间的拉力曲线图,计算可得:

所需最大拉力Fstmax=max(F(θs) )=58.75kN;

所需最小拉力Fstmin=min(F(θs) )=27.38kN。

3.8回转油缸行程计算

所需水平液压缸的长度按下式计算:

(18)

根据式(18)用MathCAD软件计算并画出回转油缸长度的变化曲线[3],计算可得:

所需油缸最大长度Rsmax=max(Rs(θs) )=3 915.7 mm。

所需油缸最小长度Rsmin=min(Rs(θs) )=2 164.5 mm。

3.9回转油缸的选型及验算

根据上述计算结果,选择液压缸的型号为:GGK1-90/50x1750。其缸径Ds缸=90 mm,杆径ds缸=50 mm,压力等级p=25 MPa。液压缸的最大推力为:

最大拉力为:

满足上述设计要求。

该液压缸的行程S缸=1 750 mm,油缸的基础长度l缸=410 mm。

油缸的最小长度Ls缸min=l缸+S缸=2 160 mm;

油缸的最大长度Ls缸max=Ls缸min+S缸=3 910 mm。

考虑上述计算数据的圆整和实际使用情况,该缸满足要求。

4 结语

通过浮船坞维修平台的仰俯机构和回转机构的液压缸进行计算分析,按此设计并制造的样机经试验检验,能满足设计和要求,达到预期效果。

[1] 张鑫,吴海召,刘新生,等. 基于MathCAD的船用起重机吊钩不水平位移计算[J].港口装卸,2013(05):5-6.

[2]王金诺,张质文,等. 起重机设计手册[S]. 北京: 中国铁道出版社, 2013.6.

[3]张鑫. 基于阿克曼原理的16轮起重机转向机构设计[J]. 港口装卸,2016(01):10-13.

张鑫: 453400,河南省长垣县河南起重机械工业园区

Design of the Pitch and Rotary Mechanism for the Hydraulic Dock Walking-on-wall Straight Arm Lift

Zhang XinYin ChaoliMa YanjieDuan QiyingLu Hongzheng

Nuleon(Xin Xiang) Crane Limited Company

Dock Walking-on-wall Straight Arm Hydraulic lift is a manned maintenance elevator with hydraulic driving system that can translate along the rail on the dock lateral wall. With the 0.5t maintenance elevator being set as the example, the force that applied on the pitch and rotary mechanism was calculated by MathCAD software. Besides, the types of hydraulic cylinder of pitch mechanism and rotary mechanism were also determined.

dock; hydrualic lift; pitch mechanism; rotary mechanism

2016-04-11

10.3963/j.issn.1000-8969.2016.05.002