环保型溴系阻燃剂在ABS复合材料中的应用

王彦辉,韩元培,李武斌,李琦,张广发,孙文超,王灵灵

(开封龙宇化工有限公司,河南开封 475200)

环保型溴系阻燃剂在ABS复合材料中的应用

王彦辉,韩元培,李武斌,李琦,张广发,孙文超,王灵灵

(开封龙宇化工有限公司,河南开封 475200)

分别采用十溴二苯乙烷(DBDPE)、四溴双酚A(TBBA)、溴代三嗪(BrN)为阻燃剂和三氧化二锑、氢氧化铝、硅酮粉、抗滴落剂等协效阻燃剂复配,与丙烯腈-丁二烯-苯乙烯塑料(ABS)通过熔融共混挤出制备阻燃ABS复合材料,对比了这3种阻燃剂对复合材料阻燃性能、力学性能、熔体流动性能和热性能的影响。结果表明,添加质量分数为8%的DBDPE即可使ABS复合材料垂直燃烧等级达到V-0级,热变形温度达到74.3℃,但DBDPE对复合材料拉伸、冲击性能及熔体流动性能有较大的负面影响;当3种阻燃剂质量分数均为12%时,添加BrN的复合材料的垂直燃烧等级达到V-0级,缺口冲击强度和热变形温度最高,分别为27.0 kJ/m2和74.7℃,热稳定性最好,但拉伸和弯曲强度较低,在相同阻燃剂用量下,添加TBBA的复合材料拉伸、弯曲强度和MFR最大,分别为41.6,60.5 MPa和22.3 g/10 min,但其垂直燃烧等级仅为V-1级。

丙烯腈-丁二烯-苯乙烯塑料;阻燃复合材料;溴系阻燃剂;三氧化二锑;氢氧化铝

丙烯腈-丁二烯-苯乙烯塑料(ABS)是五大通用塑料之一,具有较高的冲击强度、优良的电绝缘性、良好的加工性能和化学稳定性,易于模塑成型,制品富有光泽和较高的韧性,被广泛应用于建筑材料、汽车工业、电子电器等领域。但ABS的极限氧指数(LOΙ)较低,在18%左右,且燃烧时伴有大量的浓烟和有毒气体产生,存在较严重的火灾安全隐患,不利于进行火灾救援,世界各国对ABS的阻燃性能要求十分严苛,在很多应用领域需要对其进行阻燃抑烟处理,这大大限制了ABS的应用[1-3]。采用物理共混的方法,通过添加阻燃剂,不仅可达到理想的阻燃效果,而且通过利用不同阻燃剂间的协效复配作用,在获得综合性能优异的阻燃材料同时,还可减少阻燃剂的用量,降低生产成本。

在各类阻燃剂中,排除环境方面的限用压力,溴系阻燃剂具有无与伦比的高阻燃效率和价格优势,虽然目前无卤阻燃的研究日益高涨,但在仍缺乏合适的溴系阻燃剂替代品以及市场对阻燃材料需求日益强烈的前提下[4-6],十溴二苯乙烷(DBDPE)、四溴双酚A(TBBA)、溴代三嗪(BrN)等毒性低、污染小、热稳定性好且可回收循环使用的环保型溴系阻燃剂将会在相当长的时间内保持一定速度增长[7-8]。

笔者以DBDPE,TBBA,BrN为阻燃剂分别和三氧化二锑(Sb2O3)、氢氧化铝[Al(OH)3]、硅酮粉、抗滴落剂等协效阻燃剂复配[9-10],与ABS通过熔融共混挤出制备阻燃ABS复合材料,研究了这3种阻燃剂对复合材料的阻燃性能、力学性能和热性能等的影响,为研制与开发高效环保型阻燃ABS复合材料提供参考。

1 实验部分

1.1主要原料

ABS:PA-747,台湾奇美实业股份有限公司;

DBDPE:工业级,山东天一化学股份有限公司;

TBBA,Al(OH)3:工业级,济南泰星精细化工有限公司;

BrN:工业级,山东旭锐新材有限公司;

Sb2O3:工业级,常州永武化工有限公司;

硅酮粉:HR-208,上虞市惠尔塑业有限公司;

抗滴落剂:工业级,衢州万能达科技有限公司;

润滑剂:EBS,苏州联胜化学有限公司;

抗氧剂:215,北京极易化工有限公司;

液体分散剂:工业级,市售。

1.2主要仪器与设备

高速混合机:SHR-100A型,张家港市鑫达塑料机械制造有限公司;

双螺杆挤出机:LTE26-44型,美国Lab Tech公司;

注塑机:ENGEL 80T型,奥地利ENGEL公司;

万能材料试验机:H25KS-0480型,美国Tinius Olsen公司;

摆锤冲击试验机:ΙT503型,美国Tinius Olsen公司;

熔体流动速率(MFR)测定仪:MP600M型,美国Tinius Olsen公司;

热变形维卡软化点试验机:TMT-W30型,珠海市三思泰捷电气设备有限公司;

热重(TG)分析仪:TG209F3型,德国Netzsch公司;

水平垂直燃烧性能试验机:LFY-627型,山东纺织机械研究院。

1.3试样制备

首先将质量分数为0.5%的液体分散剂加入ABS中进行低速混配,然后将3种溴系阻燃剂分别以质量分数6%,8%,10%,12%,14%加入ABS进行二次混配,再加入质量分数为10.3%的协效阻燃体系[Sb2O34%,Al(OH)32%、硅酮粉2%、抗氧剂0.8%、润滑剂0.5%、抗滴落剂1%]混配均匀,其转速为600 r/min,时间5~8 min。

将混合物通过双螺杆挤出机进行熔融共混挤出造粒,挤出温度范围185~200℃,主螺杆转速170 r/min;将造好的粒料放入70~90℃鼓风干燥箱中干燥3~5 h后取出;将干燥好的粒子倒入注塑机料斗中,进行注塑制成标准试样。其注塑工艺为:温度180~210℃,注射速度45~60 mm/s;螺杆直径33 mm;油温40℃;模温80℃;冷却时间18~22 s;保压时间15~22 s。

1.4测试与表征

拉伸性能按GB/T 1040-2006测试,拉伸速率50 mm/min;

弯曲性能按GB/T 9341-2008测试,测试速率2 mm/min;

简支梁缺口冲击强度按GB/T 1043-2008测试;

MFR按GB/T 3682-2000测试,测试条件为220℃,10 kg;

热变形温度(HDT)按GB/T 1634-2004测试,压力为1.8 MPa;

垂直燃烧性能按GB/T 2408-2008测试,试样厚度为3.2 mm;

TG分析:升温速率20℃/min,温度范围25~900℃,氮气(N2)气氛。

2 结果与讨论

2.1阻燃性能分析

表1为阻燃ABS复合材料的垂直燃烧性能分析测试结果。由表1可知,若要使ABS复合材料垂直燃烧等级达到V-1级,DBDPE,TBBA,BrN的最低质量分数分别为6%,12%,10%,而要使复合材料垂直燃烧等级达到V-0级的最低质量分数分别为8%,14%,12%。由此可以看出,这3种环保型溴系阻燃剂在较低的用量下即可使ABS复合材料达到V-0级别的阻燃要求。相对于BrN和TBBA,DBDPE所需的用量更低,表明其对ABS复合材料的阻燃效果要优于BrN和TBBA。综合考虑成本因素,并结合阻燃的效果,在后续其它性能的对比中,阻燃剂的质量分数选为8%,10%,12%。

表1 阻燃ABS复合材料垂直燃烧性能

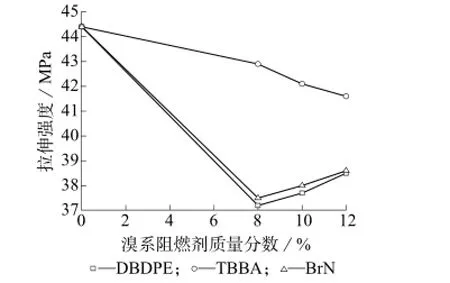

2.2力学性能分析

图1和图2分别为3种溴系阻燃剂用量对阻燃ABS复合材料拉伸强度和缺口冲击强度的影响。由图1和图2可知,添加3种溴系阻燃剂后ABS复合材料的拉伸强度和缺口冲击强度总体上均低于未加阻燃剂的复合材料,其中,添加DBDPE的复合材料拉伸强度和缺口冲击强度最低,而添加TBBA的复合材料的拉伸强度和添加BrN的复合材料的缺口冲击强度均高于其它两种阻燃复合材料。当3种阻燃剂的质量分数均达到12%时,添加TBBA的复合材料的拉伸强度最大,为41.6 MPa,添加BrN的复合材料的缺口冲击强度最大,为27.0 kJ/m2。

图1 3种溴系阻燃剂用量对阻燃ABS复合材料拉伸强度的影响

图2 3种溴系阻燃剂用量对阻燃ABS复合材料缺口冲击强度的影响

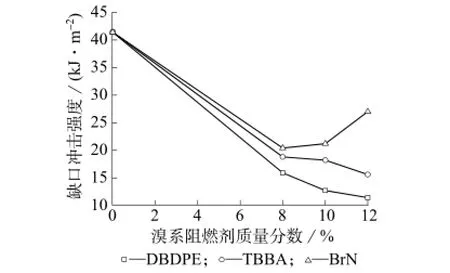

图3为3种溴系阻燃剂用量对阻燃ABS复合材料弯曲强度的影响。由图3可知,随着3种阻燃剂用量的增加,添加DBDPE和BrN的复合材料的弯曲强度呈下降趋势,其中添加BrN的复合材料的弯曲强度最低,而添加TBBA的复合材料弯曲强度呈先降低后升高的趋势。当3种阻燃剂的质量分数均为12%时,添加TBBA的复合材料弯曲强度最大,为60.5 MPa。

图3 3种溴系阻燃剂用量对阻燃ABS复合材料弯曲强度的影响

综上所述,虽然DBDPE可以在较低的用量下使ABS复合材料的阻燃等级达到V-0级,但其对复合材料的拉伸和冲击性能有较大的负面影响;当3种阻燃剂质量分数均为12%时,添加BrN的复合材料具有最好的冲击性能,且其阻燃等级达到V-0级,但拉伸和弯曲强度较低,而添加TBBA的复合材料虽然具有最高的拉伸和弯曲强度,但此时其阻燃等级仅为V-1级。

2.3熔体流动性能分析

图4为3种溴系阻燃剂用量对阻燃ABS复合材料MFR的影响。由图4可知,随着阻燃剂用量的增加,添加DBDPE的复合材料的MFR有所降低,而其它两种阻燃复合材料的MFR均有所提高,这说明TBBA和BrN在一定程度上对复合材料的熔体流动性和加工性能具有促进作用。当3种阻燃剂的质量分数均为12%时,添加TBBA的复合材料的MFR最大,为22.3 g/10 min。

图4 3种溴系阻燃剂用量对阻燃ABS复合材料MFR的影响

2.4热性能分析

(1) HDT分析。

图5为3种溴系阻燃剂用量对阻燃ABS复合材料HDT的影响。由图5可知,DBDPE和BrN的质量分数在8%~12%时,复合材料的HDT均高于未加阻燃剂的复合材料,而以TBBA为阻燃剂的复合材料HDT最低。当3种阻燃剂的质量分数均为8%时,添加DBDPE的复合材料HDT最高,为74.3℃;而当3种阻燃剂的质量分数均为12%时,添加BrN的复合材料HDT最高,为74.7℃。

图5 3种溴系阻燃剂用量对阻燃ABS复合材料热变形温度的影响

(2) TG分析。

根据TG测试实验可知,ABS约在350℃开始分解,在温度低于390℃时的失重率小于10%,材料相对稳定;但当温度超过400℃后ABS开始剧烈分解,至510℃左右时基本分解完全,分解温度范围相差约160℃。加入质量分数为12%的溴系阻燃剂后,复合材料的起始分解温度与起始分解时间明显提前,但失重率明显降低,分解温度范围明显增宽,这说明溴系阻燃体系的加入起到了显著的阻燃效果。

表2为3种阻燃剂质量分数为12%时的阻燃ABS复合材料在不同失重率下所对应的温度。由表2可知,添加BrN的复合材料在不同失重率下所对应的温度总体上相对最高,表明该类复合材料的热稳定性最好。

表2 3种阻燃ABS复合材料的不同失重率对应的温度 ℃

3 结论

(1)添加质量分数为8%的DBDPE,即可使ABS复合材料的垂直燃烧等级达到V-0级,热变形温度达到74.3℃,但DBDPE对复合材料的拉伸、冲击和熔体流动性能均有较大的负面影响。

(2)当3种阻燃剂质量分数均为12%时,添加BrN的复合材料垂直燃烧等级达到V-0级,且具有最好的冲击性能、耐热性能和热稳定性,其缺口冲击强度和热变形温度分别为27.0 kJ/m2和74.7℃,但拉伸和弯曲强度较低。

(3)当3种阻燃剂质量分数均为12%时,添加TBBA的复合材料拉伸、弯曲强度和MFR最大,分别为41.6,60.5 MPa和22.3 g/10 min,但垂直燃烧等级仅为V-1级。

[1] Wang Jun,Liu Yi,Cai Xufu. Effect of a novel charring agent on thermal degradation and flame retardancy of ABS[J]. J Therm Anal Calorim,2011,103(2):767-772.

[2] 汪炉林,焦蒨,王林,等.新型透明阻燃ABS材料的制备及性能研究[J].塑料科技,2013,41(9):37-41. Wang Lulin,Jiao Qian,Wang Ling,et al. Study on properties of new type of transparent and flame retardant ABS materials and its preparation[J]. Plastics Science and Technology,2013,41(9):37-41.

[3] 聂德林,许晶玮,杜荣华,等.无卤阻燃ABS研究进展[J].工程塑料应用,2012,40(3):103-108. Nie Delin,Xu Jingwei,Du Ronghua,et al. Research development of halogen-free flame retardancy ABS[J]. Engineering Plastics Application,2013,40(3):103-108.

[4] Shin Y J,Hamb Y R,Kim S H. Application of cyclo-phosphazene derivatives as flame retardants for ABS[J]. J Ιnd Eng Chem,2010,16(3):364-367.

[5] Dai Peibang,Wang Deyi,Wang Yuzhong. Thermal degradation and combustion behavior of a modified intumescent flame retardant ABS composite[J]. J Thermoplast Compos,2010,23(4):473-486.

[6] 唐昌伟,李庆姣,王标兵,等. ABS及其复合材料的热性能研究[J].合成材料老化与应用,2014,43(3):21-27. Tang Changwei,Li Qingjiao,Wang Biaobing,et al. Research on thermal properties of ABS and ABS composites[J]. Synthetic Materials Aging and Application,2014,43(3):21-27.

[7] 周健,李磊,吴成旭,等.无卤阻燃ABS复合材料的制备与阻燃性能研究[J].工程塑料应用,2013,41(1):9-12. Zhou Jian,Li Lei,Wu Chengxu,et al. Preparation and flame retardancy of no-halogen flame-retardant ABS composite[J]. Engineering Plastics Application,2013,41(1):9-12.

[8] 沈惠玲,毛祖林.无卤阻燃ABS体系的性能[J].天津科技大学学报,2013,28(6):28-31. Shen Huiling,Mao Zulin. Performance of halogen free flame retardant ABS[J]. Journal of Tianjin University of Science & Technology,2013,28(6):28-31.

[9] 秦旺平,程庆,王林,等.新型永久抗静电阻燃ABS材料的制备与性能研究[J].塑料工业,2014,42(4):106-110. Qin Wangping,Cheng Qing,Wang Lin,et al. Preparation and properties of permanent antistatic and flame retarded ABS material[J]. China Plastics Ιndustry,2014,42(4):106-110.

[10] 叶晓光,汪炉林,程庆.四溴双酚A阻燃ABS母粒制备及其应用[J].广州化工,2012,40(9):98-100. Ye Xiaoguang,Wang Lulin,Cheng Qing. Preparation and application of brominated flame retardant masterbatch of ABS[J]. Guangzhou Chemical Ιndustry,2012,40(9):98-100.

Application of Environment Friendly Bromine Flame Retardant in ABS Composites

Wang Yanhui, Han Yuanpei, Li Wubin, Li Qi, Zhang Guangfa, Sun Wenchao, Wang Lingling

(Kaifeng Long Yu Chemical Co. Ltd., Kaifeng 475200, China)

Flame retardants 1,2-bis(pentabromophenyl) ethane (DBDPE),tetrabromobisphenol A (TBBA),tri(tribromophenyl)cyanurate (BrN) which were mixed with synergistic flame retardants such as antimony trioxide,aluminum hydroxide,silicone powder and anti-dripping agent and so on were used to blend with ABS for preparing flame-retarded ABS composites through extruder,the effects of the three flame retardants on flame retardancy,mechanical properties,melt flow and thermal performances of the composites were contrasted. The results show that through adding 8% DBDPE,the vertical flammability rank of the ABS composite can reach V-0 and the hot deformation temperature (HDT) achieves 74.3℃,but DBDPE has greater negative impact on the tensile,impact strength and melt flow performance. When the mass fractions of the flame retardants are all 12%,the vertical flammability rank of the ABS composite contained BrN reach V-0 and the notched impact strength and HDT are highest,which is 27.0 kJ/m2and 74.7℃,the thermal stability is best,but the tensile and bending strength are lower. At the same flame retardant content (12%),the tensile strength,bending strength and melt flow rate of the composite contained TBBA are highest,which is 41.6,60.5 MPa and 22.3 g/10 min,but the vertical flammability rank is only V-1.

ABS;flame-retarded composite;bromine flame retardant;antimony trioxide;aluminum hydroxide

TQ325.2

A

1001-3539(2016)03-0105-04

10.3969/j.issn.1001-3539.2016.03.021

联系人:王彦辉,助理工程师,主要从事高分子材料的改性研究与检测表征

2015-12-14