基于Moldflow的相机外壳模具设计与优化

章华

(无锡市江南橡塑机械有限公司,江苏 无锡 214251)

基于Moldflow的相机外壳模具设计与优化

章华

(无锡市江南橡塑机械有限公司,江苏 无锡 214251)

利用有限元法分析、判断相机外壳结构的可靠性,与此同时,将静力学与显式动力学的分析结果作为依据,对其进行结构优化。对于浇注系统的设计,本实验中列举了三种设计方案,利用Moldflow对其注塑成型过程进行模拟,并对体积收缩率、缩痕指数、总体形变、填充时间以及合模力结果进行分析,通过一系列CAE的模拟分析,达到保证产品质量、缩短产品周期的目的。

注塑模;Moldflow;有限元;设计;优化

1 简介

在塑料制造行业,模具结构的设计对于产品质量以及生产效率起着至关重要的作用。在大多数情况下,模具设计更注重效率的提高。与传统的试错方法不同,如今的注塑技术使用专业的CAE曲面重构,模塑仿真分析和Ansys等有限元模型进行分析,通过与计算机技术的结合,使得注塑技术更适于复杂的、高精度制品的制动化生产,缩短生产周期。因此,它已成为一个重要的塑料成型方法,在满足成型工艺要求,确保塑料制品的质量和降低生产成本发挥着重要的作用[1]。

冲击和振动可引起制件功能和物理性能的损害,主要表现是内部组件失效或外部结构产生裂缝。传统上,利用模型进行跌落方案来检测制件结构的可靠性,以此提供最直接、准确评估产品可靠性的方法,但这个过程大大增加了资金与时间的投入。此外,已经进行过测试的模型可能被用于进一步的测试。这可能导致误差的积累[2]。随着数值分析方法的发展,其中,有限元法已经成为通过模拟在注射过程中的流动和冷却结果来分析结构、调整结构的重要方法[3]。

在一系列注塑模具仿真分析软件中,典型的有Moldflow和Ansys,因其具有以下优势,而得到了广泛的应用。

(1)代替了先前的实际模具试验,它可以分析和模拟设计方案,从而在生产成型之前预测、修改潜在缺陷。

(2)仿真软件可以预测、修改在成型过程中发生的缺陷,通过这种方法可以缩减成本、加快产品研发效率以及保证产品质量[4~5]。

本文通过实例阐释有限元法为何是分析外壳强度的有效方法以及如何根据分析结果判断结构的可靠性,同时,如何在分析、改变工艺参数,修改浇口位置,改善冷却系统等一系列模拟基础上进行高效的模具生产,可充分说明测试、分析结果为模具设计提供更加全面的参考。最后,通过UG对实体模型进行构造。

2 方法

利用Pro/E构造相机外壳的几何外形,之后将模型导入Ansys进行一系列的分析,之后在利用Moldflow分析注塑成型过程。分析过程包含三个主要步骤[6]。几何模型导入的材料被定义为ABS和PA6的共混改性塑料。在此基础上划分网格。接下来施加载荷,同时设置约束。最后,检查结果来分析是否正确。

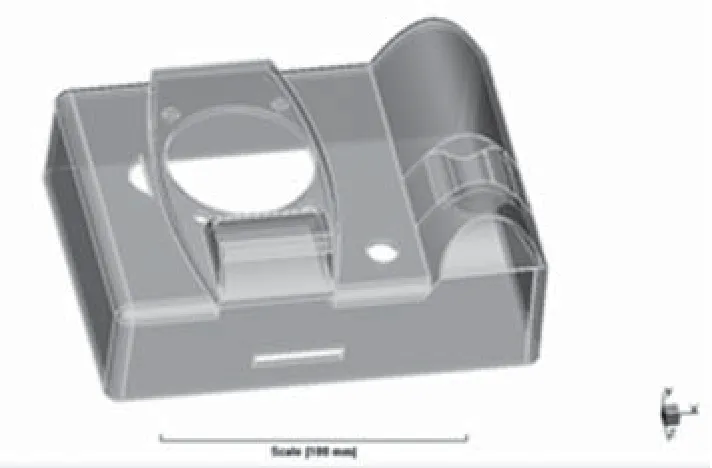

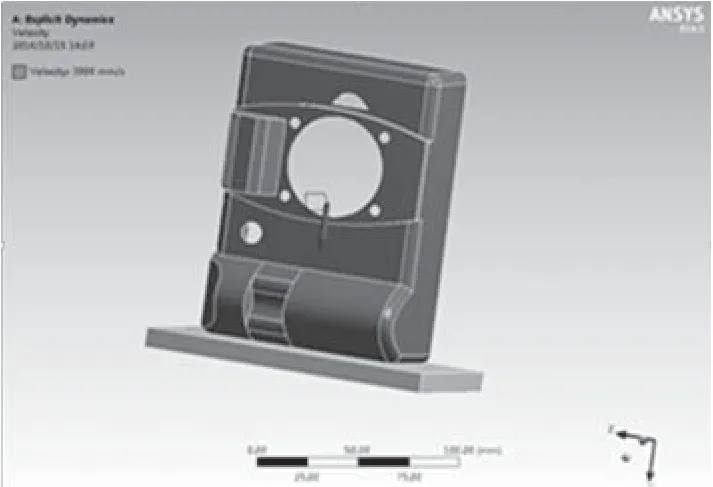

相机外壳的几何形状如图1所示,几何尺寸为1 467 mm×1 070 mm×597 mm(L×W×H),重 量 是0.76 kg。图2显式了静态结构分析的初始设置,施加于相机外壳的力为500N,外壳的底部固定并添加重力场。图3显式了显式动力学分析的初始设置。根据国家标准,设置其着地速度为3.904 m/s,其他条件与静态结构分析相同,根据实际情况可知,外壳落地之后经多次反弹后静止。在这个过程中,首次反弹的速度最大,应力、应变最大值也出现在这个过程中。因此,将第一个反弹凹陷的问题作为本研究过程。

图1 相机外壳

图2 静力学分析的初始设置

图3 动力学的初始设置

模型外形、浇口位置、工艺参数以及材料类型都会影响填充效果。如图4提出来的三个方案,通过对比,模拟最优化的注塑工艺数据以达到最佳生产效率。方案1中采用单点注射的方法,方案2改用两点同时浇注,方案3中改变了熔融材料类型。

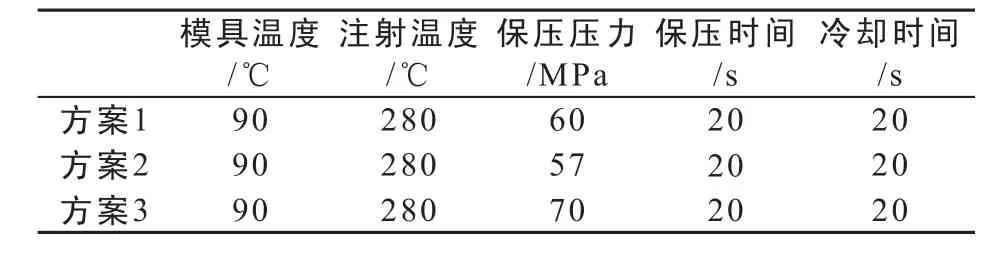

表1列出注射过程中工艺参数。

图4 方案示意图

表1 三个方案的工艺参数

图5 模具设计过程

3 结果与讨论

3.1 静态结构分析

图6(a)显式的是静力学结构分析结果。可知,最大变形量为0.48 mm,主要分布在中间孔的周边,在相机壳内部进行结构设计之时,需要在其周边添加支承结构。

如图6(b)最大的应力变形为0.002 98,属于小变形,模拟了在外壳表面静置一大约为50 kg的重物,而结构不发生损坏。

如图6(c)所示,最大的应力是13.038 MPa,而ABS的屈服强度为40 MPa[7]。因此,相机外壳的结构设计是合理的。

图6 静力学结构分析结果

3.2 显式动力学分析

由于外壳的质量介于0.45 kg与9.54 kg之间,根据最新的国家跌落标准,设定它从30"的高度跌落[8],据此我们可以推算出着地时它的速度为3.904 m/s。最终模拟结果显式最大变形主要分布在外壳的周边,大小为10.303 mm,如图7(a)所示,主要因为壳的外壁受到冲击,导致X、Y、Z三个方向上产生较大的变形。

从表7(b)和7(c)可知,最大的应变和应力分别为0.003 03和12.257 MPa。应力密集区域出现在两圆弧的连接处。通过受静力载荷以及跌落模拟可知,该外壳结构合理,完全满足日常生活的要求。

图7 显式动力学结果

3.3 体积收缩率

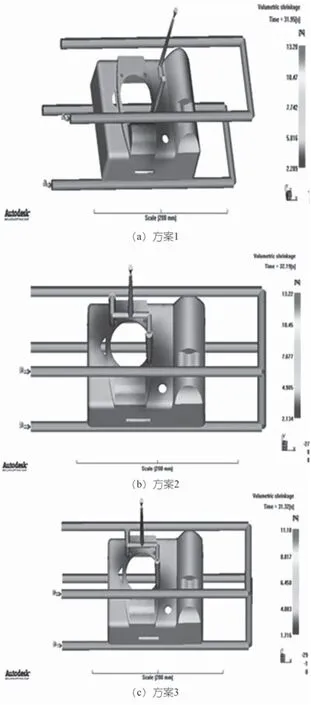

通过方案1与方案2的对比可知,方案1中的体积收缩率大于方案2,有可能是由于两点同时注射的压力大于单点注射压力。方案2中的体积发生收缩的地方分布更加均匀。与前两个方案相比,方案3中的体积收缩率从13.22%降至11.18%,如图8所示,方案3得到了最小弯曲变形。

图8 体积收缩率

3.4 缩痕指数

图9 缩痕指数

如图9所示,三个方案中缩痕指数最大值分别为0.507 5%,0.739 4%,0.097 0%,缩痕指数表示缩水凹陷相对于产品厚度的严重程度,方案三通过改善流动性,将缩水凹陷降至较低值。

3.5 填充时间

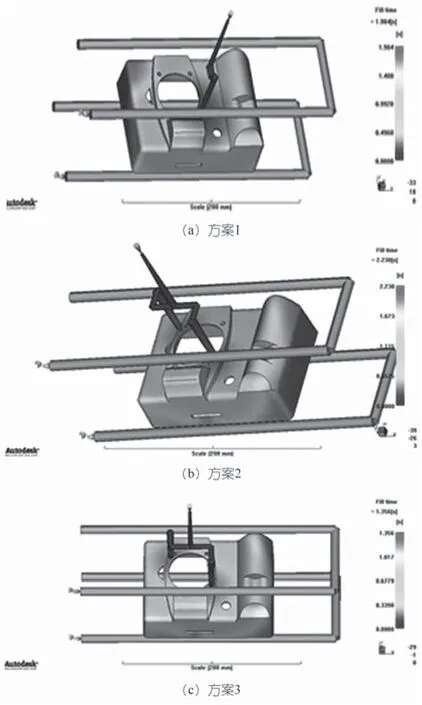

图10显式了三个方案所对应的填充时间。由于流道不同,导致填充时间相较于方案1增加了0.246 s,方案3中,通过改变材料,增加材料的流动性,将填充时间降至1.356 s。

3.6 总变形

图11表示最大变形量的分析结果,三个方案分别为1.589 mm,1.508 mm和0.469 7 mm。比较方案一与方案二可知两点注射可使制品成型过程中收缩分布更加均匀,减小了翘曲变形,而方案三则表明了通过改变材料的流动性能,达到更好的填充效果。

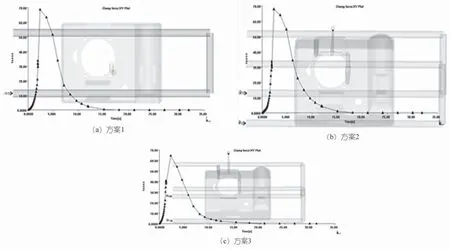

3.7 锁模力

图12为锁模力的分析结果。如图所示,方案三中的锁模力为66.499 t,与方案一、二基本保持不变,三个对比方案对于注射机的选择并非产生影响,所以,选择100 t的成型机是完全满足要求的。

图10 填充时间

图12 锁模力分析结果

4 结论

静态结构和显式动力学分析结果表明,相机外壳的结构是可靠的。通过Moldflow模拟三个成型过程,并对体积收缩、缩痕指数、充填时间、总变形和锁模力进行对比。基于仿真结果设计注塑模具。结果表明,模塑仿真分析与有限元方法相结合不仅可以缩短工期,而且保证成型质量。

[1] Th.Schacht,U.Maier,K.Esser,O.Kretzschmar,Th.Schmidt. CAE/CAD in Injection Molding,Blow Molding,and Foam Molding-The shortest Way to Mold Design[J]. Advances in Polymer Technology,1985,(5):99~137.

[2] Chwee-Teck Lim, Y.M.Teo, V.P.W.Shim.Numerical Simulation of the Drop Impact Response of a Portable Electronic Product[J].IEEE Transactions on Components and Packaging Technologies,2002,25(3):478~485.

[3] Lin Gao, Zhu Chaolei, Li Jianbo.Dynamic Crack Propagation Analysis Using Scaled Boundary Finite Element Method[J]. TianJin Univ, 2013,(19):391~397.

[4] Li.W.F(2007).Injection Mold based on UG and Moldflow [J].Journal of Changzhou Institute of Technology,2007,20,(5):23.

[5] Chen. Zhixin, Huang Fan.Injection mold deformation analysis base on Moldflow and Ansys[J].Machinery Design & Manufacture, 2009,(3):246~249.

[6] 吕艳红,张群远.有限元软件ANSYS在果木家具强度分析中的应用[J].西北林学院学报.2012,(06).

[7] Tan. Zhiyong, Li. Dan,Wu. Guangfeng.Study on Properties of PA6/ABS Blends[J].China Plastics,2012,26(1):36~41.

[8] GB/T 2423.8-1995,Electrical and Electronic Products Environmental Test Part 2:Test Method Test Ed:Free Fall[S]. (R-03)

Abstrac:The camera shell is analyzed by using Finite Element Method (FEM) to judge reliability of the structure. Static structural and explicit dynamics analysis are conducted. The results provide valuable reference for the structural optimization design. Three schemes for injection mold are developed. Injection molding process of the shell is simulated by applying Moldfl ow. The volumetric shrinkage, shrink mark index, total deformation, fi ll time and clamping force are analyzed. The results show that combining Moldfl ow with FEM method can not only shorten the construction period, but also ensure the molding quality.

Moldfl ow based design and optimization of camera shell mold

Moldfl ow based design and optimization of camera shell mold

Zhang Hua

(Wuxi Jiangnan Rubber & Plastic Machinery Co., Ltd., Wuxi 214251, Jiangsu, China)

injection molding; Moldfl ow; fi nite element; design; optimization

TQ330.43

1009-797X(2016)04-0035-06

B

10.13520/j.cnki.rpte.2016.04.015

2016-01-04