面向产品全生命周期的绿色制造策略

陶 永,李秋实,赵 罡

(航空科学与技术国家实验室(筹)/中国航空工程科技发展战略研究院,北京航空航天大学,北京 100191)

面向产品全生命周期的绿色制造策略

陶永,李秋实,赵罡

(航空科学与技术国家实验室(筹)/中国航空工程科技发展战略研究院,北京航空航天大学,北京100191)

本文阐述了绿色制造的内涵和特征,分析了绿色制造的最新发展趋势与研究热点,介绍了中国在全生命周期的绿色制造领域的研究基础及存在的差距,提出了围绕产品的全生命周期加强绿色制造的发展思路与目标、重点任务,并从绿色制造理念、核心关键技术攻关、绿色制造工程体系、典型应用示范、人才培养等方面提出了发展建议。

绿色制造;全生命周期;发展趋势;发展思路;重点任务

云计算、大数据、移动互联网、物联网、人工智能等新兴信息技术正在全球范围内引发一场新的科技革命和产业革命。以智能机器人、3D打印制造和数字化制造技术为核心的智能制造技术,以基于信息物理系统、工业物联网和工业互联网为主要特征的“工业4.0”计划已经初现端倪,制造业智能化、服务化、绿色化趋势明显,信息技术与制造业的融合正在深刻变革着企业的产品设计、工艺制造、经营管理等业务模式。

随着互联网、物联网的发展促进制造装备的控制技术得到极大提高,使制造装备的自诊断、自维护、自恢复成为现实,并将推动制造装备向智能化阶段迈进;随着制造业与信息技术的融合,围绕制造业全生命周期的专业服务活动,以互联网、云计算、大数据为基础和手段,使得产业模式向“定制化的规模生产”和“服务型生产”转变;通过可持续制造实现绿色循环发展,产品重复利用、再制造、回收利用和再设计等理念的广泛应用,产品消耗更少的材料和能源,实现资源、能源优化和绿色循环利用[1-3]。

中国已连续五年是制造业的规模排名世界第一,制造业的快速发展和繁荣,在提升人民物质生活水平的同时,也给资源环境带来巨大压力,工业高速发展与资源和环境制约的矛盾进一步突显,带来了对地球资源的过度消耗、环境污染、不可持续等问题,威胁到了健康的生存环境和进一步的发展。如2014年,中国工业增加值的能耗下降了7.58%,水耗下降了0.58%,前4年能耗、水耗分别下降了21% 和31.9%,主要污染物的排放下降30%以上,但目前面临的问题是包括二氧化硫、氮氧化物、烟、粉、尘以及固体废弃物在内的污染物总量依然较大。全球气候变化、能源安全、资源效率等重大问题已成为世界各国关注的热点,如何实现环保、绿色、可持续的经济与社会发展成为国际关注的焦点问题。

中国经济社会可持续发展的要求,使中国经济粗放增长模式已难以为继;转变经济发展方式、调整产业结构、建立完善的技术创新体系、节能减排、走新型工业化道路迫在眉睫。《中国制造2025》全面推进绿色制造,加强制造业绿色改造升级,积极推进低碳化、循环化和集约化,提高制造业资源利用效率,强化产品全生命周期绿色管理,努力构造高效清洁低碳的循环绿色制造体系。

绿色发展对于中国工业发展意义重大,实施绿色制造工程是大势所趋、势在必行。在中国进入工业化后期的经济发展新常态下,制造业仍有广阔的发展空间,同时也面临着工业4.0时代等新的工业革命及新一轮全球竞争的挑战;世界主要发达国家提出“低碳发展”理念,推动绿色经济发展。基于国内外发展背景和趋势,中国在“十三五”时期大力发展绿色制造具有重要而紧迫的意义,不仅是推动中国制造业转型升级、实现由大到强的迫切需求,而且是加快经济结构调整、转变发展方式的重要途径,是应对全球低碳竞争的重要举措,是保障中国能源和资源安全的重要手段。

1 面向产品全生命周期的绿色制造的内涵与特征

绿色制造技术是以绿色理念为指导,在保证产品的功能、质量的前提下,综合考虑环境影响和资源效率,通过开展技术创新及系统优化,综合运用绿色设计、绿色工艺、绿色包装、绿色生产、绿色管理、绿色供应链等为一体的科学技术,是一种综合考虑环境影响和资源能源消耗的现代制造模式,其目标是使得产品从设计、制造、包装、运输、使用到报废回收的整个生命周期中,全面考虑环境和资源因素,对资源的消耗量最少,对环境的污染最小,资源利用率最高、综合效益最大,并使企业经济效益和社会效益协调优化[4-7]。绿色制造是可持续发展战略在现代制造业中的体现,是实现生态工业和社会可持续发展的关键技术。

绿色制造基于理念的创新,不仅仅是单项技术的创新,是技术创新的驱动力;绿色制造以最少的资源投入实现最高附加值产出的“资源效率”概念的提出,较好地实现“绿色”与“利润”的融合,符合企业需求,是对绿色制造理念的具体量化。绿色制造包括三个方面:通过生产模式和系统运作的创新,优化利用资源和能源,减少浪费,实现绿色化;通过产品和工艺创新,实现产业和工艺的技术绿色变革;通过新材料、新能源的应用,实现轻量化、资源循环和减少碳排放[8-10]。

在全球范围内,绿色制造已从一种理念变成产业发展的实际需求和具体行动,并成为提高企业核心竞争力的指导思想之一。制造向绿色化方向发展,基于可持续制造实现绿色循环发展,产品重复利用、再制造、回收利用和再设计等理念的广泛应用,产品消耗更少的材料和能源,实现资源、能源优化和绿色循环利用;同时,绿色制造是企业履行社会责任、提升比较竞争优势的关键途径。国内外一些行业的领先企业已开始实施绿色制造工程,着手建立涵盖整个产品研发制造全生命周期的绿色体系,在节能降耗、提供绿色产品的同时,提升产品的赢利能力,实现包括绿色设计、绿色材料、绿色工艺、绿色生产、绿色包装、绿色回收在内的绿色制造,并结合国际环保标准的实施,以有效降低企业生产的产品对环境的影响,提高资源利用率。如卡特彼勒公司是世界上最大的工程机械和厂家之一,该公司通过差异化的技术回收物料,并采用环保的可持续性方案将部件恢复至如同全新设备的状态,2012年就整修和恢复了约220万件机械;JCB公司是全球三大工程机械制造商之一,公司通过交换服务,为工厂所有的机器提供全方位的再制造零部件,可节省40%~50%的成本。

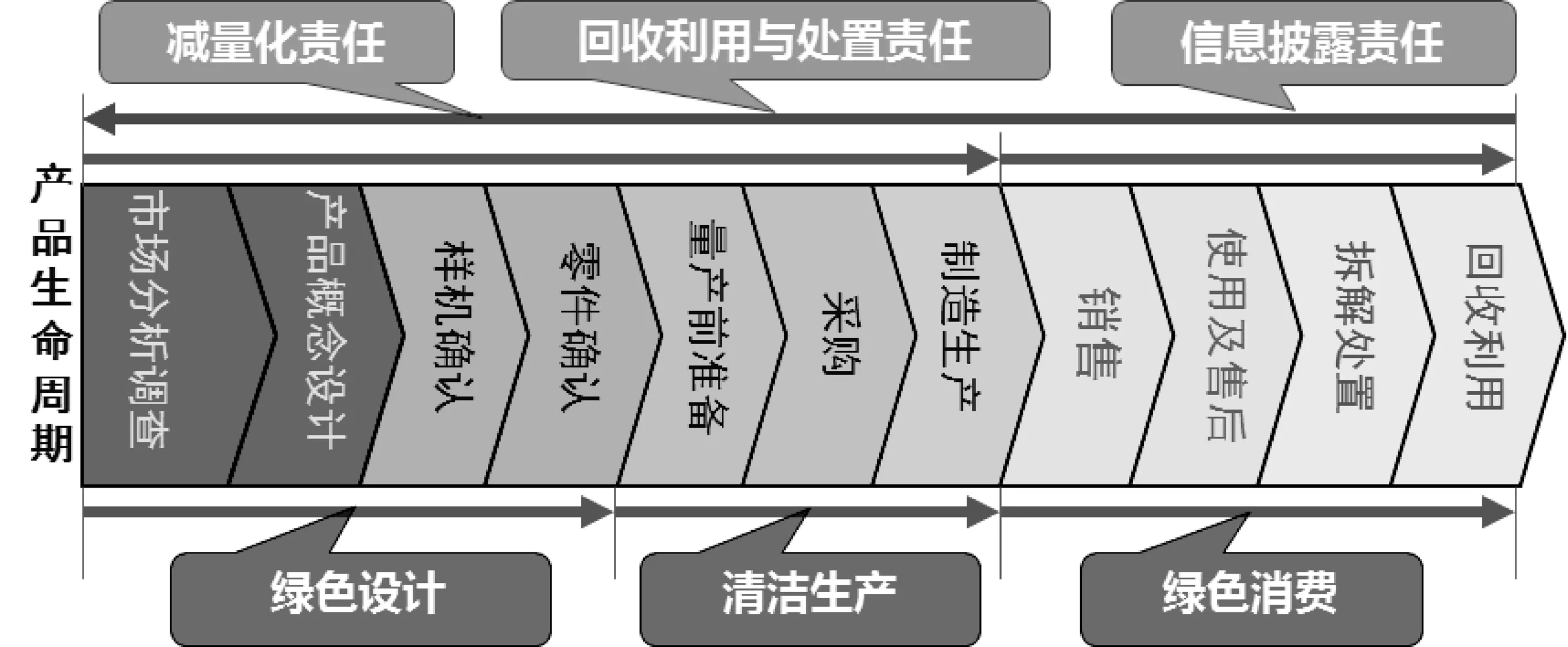

绿色制造技术研究的重点,也从产品全生命周期的末端——如退役产品回收、再制造及再资源化等,向产品全生命周期的前端的设计和中端的制造及使用发展,追求从产品生命周期的源头开始,体现对资源消耗最少、对环境影响最小,进而实现在产品生命周期的全过程中实现效益最佳。

图1 面向产品全生命周期的绿色制造流程图

2 绿色制造的研究热点与发展趋势

2.1研究热点

目前国内外绿色制造研究的重点领域主要包括生态设计、资源效率优化和可持续制造三个方面,其中,生态设计包含绿色材料、轻量化设计、节能低碳设计、可回收/可拆卸设计、产品全生命周期评价;资源效率优化包括制造过程能量模型、流程工业能效优化、机床能效模型;可持续制造包括绿色制造工艺和系统、绿色供应链、再制造与再资源化等[6-7]。

产品全生命周期中的绿色设计,以典型产品轻量化设计,包含材料、排放、能耗、噪音等轻量或减量,典型产品使用过程中的节能减排技术为主;制造过程的绿色工艺技术、报废产品回收利用及再资源化,则包含机械工业节能减排工艺、汽车拆解与再制造、机床再制造、家电绿色回收与再资源化等部分组成。

2.2发展趋势

从宏观的发展趋势,绿色制造研究将向着集成化、并行化、智能化方向发展:

(1)集成化,绿色制造将更加注重系统集成技术,由于产品全生命周期的绿色制造,涉及到企业生产经营活动的全流程,是一个复杂的系统工程。绿色制造作为一个集成化的制造系统,其研究更加注重绿色设计、绿色工艺与绿色材料的集成,绿色制造系统中的信息集成,绿色制造的过程集成等方面的技术和集成功能目标体系的研究。

(2)并行化,绿色设计作为产品全生命周期的开端,将越来越多的结合并行工程技术,形成绿色并行工程,其中绿色并行的协同组织模式、协同支撑平台、数据库和知识库、设计过程的评价与评估方法、决策支持系统等前沿技术越来越多的得到重视和快速发展。

(3)智能化,绿色制造将与人工智能进行深度融合,并与智能制造技术一起在中国制造业的转型升级中发挥重要作用。专家知识系统、模糊学习和神经网络系统等人工智能技术将对绿色制造中的决策与目标体系优化,以及绿色产品评估指标体系及评估专家系统等方面发挥重要作用。

国际上发达国家十分重视绿色制造的相关标准体系,重点在产品全生命周期的绿色评价标准、能耗管理体系、机床能效与生态、有毒有害物质限用等方面提出了较为全面的绿色制造发展目标。如德国在其资源效率生产计划中提出,到2020年,能源利用效率比1990年提高一倍,原材料效率比1994年提高一倍;欧盟提出了绿色生态工厂的相关计划,在产品全生命周期的系统仿真、新型控制系统、绿色制造工艺与装备、物料优化利用、无害化替代材料制造工艺、工厂生态效率及能耗管理等方面提出了全面的发展规划。

2.3中国绿色制造的研究基础

中国政府高度重视绿色制造技术的发展。《国家中长期科学和技术发展规划纲要(2006—2020年)》明确将绿色制造列为制造业领域发展的重点方向之一。在973、863、科技支撑等国家科技计划的资助下,制造业领域开展绿色制造技术研究并取得了较大进展。

在绿色制造基础、共性技术研究方面,开展了产品生命周期过程的绿色制造特征、绿色制造评估及监控技术体系框架等方面研究,并围绕制造系统能效分析,对机电产品LCA评估系统理论方法体系、LCA的产品系统信息模型以及机电产品LCA分析评估方法等进行了系统研究。研究了工程机械绿色设计、铸锻焊及热处理等传统工艺的绿色制造技术,节能降耗的筛选、评估及技术,绿色制造技术标准体系;轻量化设计、电子电器产品绿色制造工艺,汽车拆解技术以及发动机再制造、修复等表面工程处理技术。通过区域层面组织开展生态工业园区建设、行业层面进行再制造基地建设和静脉产业的试点示范、在企业层面推行清洁生产审核和环境管理体系与能源管理体系认证等一系列活动。一些企业通过改进制造工艺、研发节能设备、采用绿色设计与全生命周期评价方法、利用回收再生和复用技术等,绿色制造效果显著[6]。因此,围绕产品全生命周期,按照资源削减→再利用→资源化的思路,针对产品生产周期全过程的节能、降耗、减排、回收和对提高环境适应性,深入开展绿色制造相关技术研究和产业化推进,促进中国经济实现可持续发展。

2.4中国绿色制造的差距与不足

与欧美发达国家绿色制造技术水平相比,现阶段中国绿色制造的核心技术还与国外存在一定差距,存在着部分绿色制造的关键装备依赖进口、资源能源利用率较低等问题。绿色制造的技术研发较为分散,在绿色制造系统工程中的平台式、体系化、集成化技术攻关相对滞后,制约了绿色制造技术的产业化推广与应用。

在企业生产制造过程中,企业从经济效益出发对产值和降低成本更加关心,对资源和能源的节能降耗较少关注,企业也缺乏绿色制造相关的工艺标准和规范,在绿色制造相关的设计、加工工艺、生产、销售与再回收等方面缺乏相关的核心数据的积累。

除了绿色制造的核心关键技术存在差距外,在绿色制造的机制体制与产业引导等方面还需进一步加强。在绿色制造的相关标准体系、税收优惠和资本市场支持等方面,面向绿色制造的专业人才培养和人才储备方面,还需加紧开展相关工作;同时,在绿色制造的基础数据库和产品相关信息宣传方面,还需加强产品的绿色排放标准和绿色能耗的评估与认定,加强绿色设计、绿色评价、绿色产品推广等方面工作,加快构建绿色制造的系统体系。

3 面向产品全生命周期的绿色制造发展策略

3.1发展思路和目标

以绿色制造技术体系为依据,以节能、降耗、减排为主攻方向,围绕产业结构调整和转变发展方式的迫切需求,加强绿色制造基础共性技术研究,持续提高制造业的节能减排水平和能力,大力发展机械工业绿色制造技术,积极推进汽车发动机与零部件、数控机床、工程机械、矿山机械等领域再制造工程,不断完善绿色制造技术理论与关键技术服务平台,建立健全绿色制造的相关标准和法律制度。

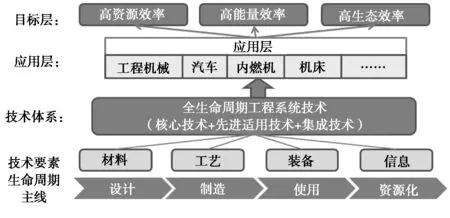

绿色制造实施是一项大的产业技术创新系统工程,建设节约型社会,推进经济结构调整和经济增长方式转变是机械工业面临的形势。开展面向全生命周期的产品减量化设计、全工艺链制造能效提升、高附加值再制造与资源化等关键技术研究,开展应用工程,资源效率与环境负荷达到国际先进技术水平,推动可持续制造技术发展,实现节能减排降耗、提高产品质量与性能,提高企业资源效率、经济效益和可持续发展能力,如图2所示。

图2 绿色制造的发展重点

3.2面向全生命周期的绿色制造发展重点

全生命周期的绿色制造涵盖了产品设计、制造、使用和回收等过程的环境特性和资源效率的设计理论和加工与再利用方法,系统考虑产品开发、制造及其使用、回收等全生命过程中不同阶段对环境的影响,使得在整个生命周期中对环境的影响和破坏降低到最小,提高资源、能源的利用率,这是绿色制造的主旨和指导思想。产品生命周期的绿色制造主要包括产品设计、材料选择、制造加工、装配、包装、使用以及产品生命终期管理、回收、拆卸、再制造等,绿色制造面向生命周期过程中的减量化、可重用、再生循环和再制造;绿色制造的核心技术包含:绿色设计方法与工具,绿色制造过程建模与集成,绿色制造工艺、加工设备及其工艺装备,绿色制造的评价指标体系与评价方法,废弃产品的拆卸、回收及再利用,绿色制造经济性分析方法及软件等。

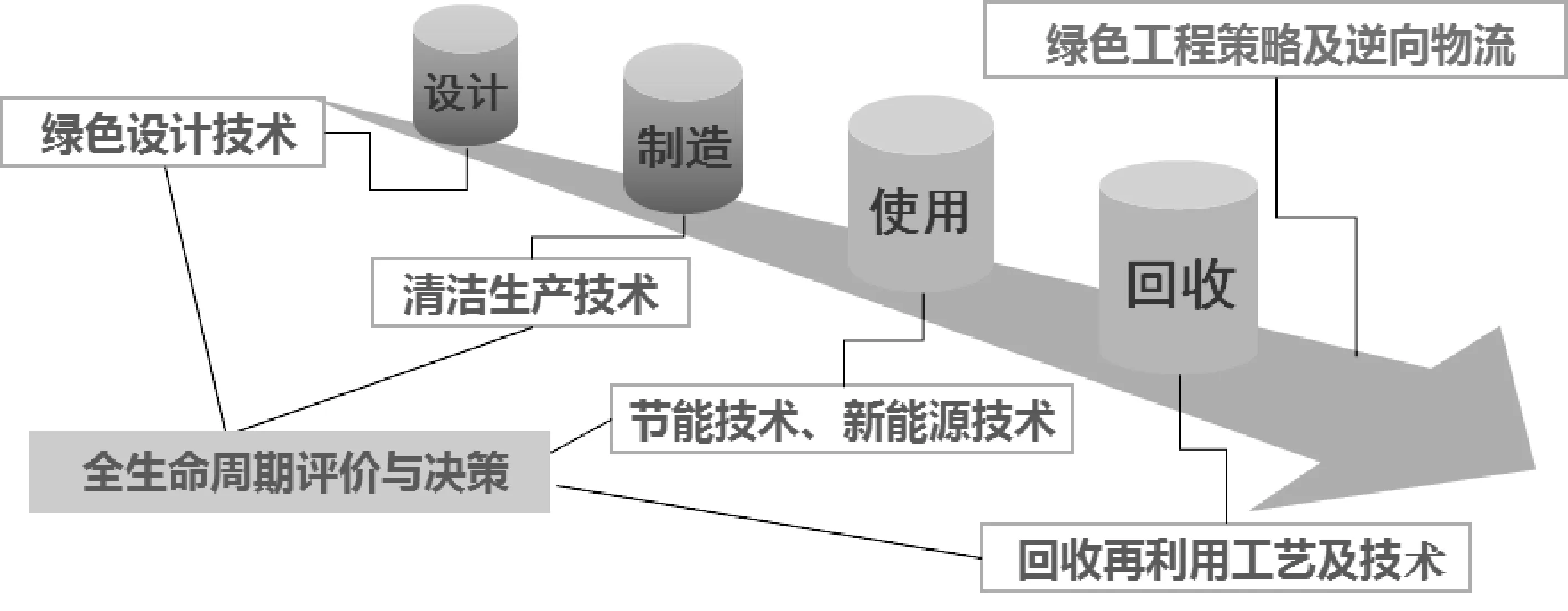

图3 面向全生命周期的绿色制造发展重点框图

重点应用领域而言,绿色制造将围绕设计、制造、使用和回收的全生命周期,重点开展绿色设计、清洁生产、节能降耗、新能源、回收再利用、逆向物流等关键技术研发,如图3所示。绿色设计的重点应用领域包括了典型机械产品的轻量化设计、汽车的绿色设计、绿色机床的设计规范与样机研发、个性化家电产品的绿色设计、产品生命周期评估技术及数据库;清洁生产的重点领域包括机械基础工艺绿色化、少/无切削液及绿色加工、家电产品短流程及柔性化绿色制造、制造系统能效优化及使能技术、流程工业系统效能优化等关键技术;节能减排降噪的重点领域包括流体机械高校传动与节能、高效电机与电机系统节能、车间及装备的降噪;资源循环利用的重点领域包括退役机电产品高附加值回收及再利用、新能源汽车及动力系统回收与再利用、工程机械、矿山机械、内燃机、注塑机等再制造技术等[11-16]。

(1)绿色制造基础共性技术。包括机电产品绿色设计、面向资源环境的基础制造工艺数据采集与处理、典型产品多生命周期评价、生产过程能效分析与优化、节能降噪、再制造基础理论及关键技术、再制造产品寿命预测与安全服役、绿色供应链、绿色制造技术标准体系等[10]。其中绿色设计包括了产品的建模、材料选择、可拆卸性设计、可回收性设计、低成本设计、产品设计数据库和知识库、产品安全保护设计等方面。

(2)绿色制造关键工艺及节能减排技术。绿色制造的关键工艺包含高效清洁铸造工艺、节能节材锻造工艺、面向能效制造的材料改性技术、表面处理工艺与无害化焊接技术、清洁切削技术、绿色特种加工工艺技术等;绿色制造的节能减排包括电机、泵阀、工业炉窑等高耗能产品节能技术、生产过程环境治理技术。

(3)绿色制造评估技术。作为产品生命周期全过程进行数据采集、监视、综合评价以及反馈控制的相关技术,是绿色制造技术成功实施的保障,主要包括:绿色制造评估技术、绿色制造数据采集技术和绿色制造过程监控技术等[17]。

(4)资源循环再利用技术。包括大型装备回收拆解及零部件再制造技术,工程机械、矿山成套设备、煤矿机械、机床、内燃机、电动机、液压系统等回收拆解及再制造关键技术与装备;报废汽车回收拆解、关键零部件再制造与资源化技术;制冷家电绿色回收拆解与资源化技术等。

3.3加快发展绿色制造的几点建议

(1)加快绿色制造理念的宣传和贯彻实施。加强对绿色制造理念的宣传,开展多层次、多种形式的绿色制造与绿色产品的宣传教育,促进企业将发展战略与绿色产品、绿色生产、绿色销售及回收再利用相结合,引导消费者形成绿色消费理念和消费习惯;并在重点企业中开展绿色制造的培训,促进管理层、设计人员、工艺人员、销售人员和用户充分理解绿色制造的重要意义和必要性、紧迫性;借鉴国际绿色制造技术的最新发展趋势,研究、开发和推广适合中国国情的绿色制造技术;在引进、消化和再吸收国际先进绿色制造技术的基础上,结合中国制造业特色与实际,自主创新发展,实现具有中国特色的绿色制造转型升级与可持续发展。

(2)加强绿色制造核心关键技术研发。重视绿色制造的核心关键技术攻关,切实开展基础研究,以节能降耗、绿色工艺、合理控制成本、消除污染、降低能耗参数等作为重点,研发绿色制造的节能降耗与替代技术、清洁生产工艺、产品拆卸回收技术等关键技术,攻克高性能洁净成形、精确塑性成形、优质高效连续加工、精确热处理、优质高效改性与涂层技术、快速成型加工和再制造等关键工艺技术,降低生产过程的能耗和原材料的消耗及排放;进而,建立材料、能源、制造、环境、生物、检测与监测等跨领域、多学科交叉的绿色技术研发公共平台,紧密结合国外绿色制造的最新发展趋势,增强绿色技术研发与企业需求及应用推广的契合度,加快绿色制造技术成果的转化和产业化应用。

(3)构建绿色制造工程体系。以绿色制造企业为主体,以绿色制造标准为引领,以绿色产品、绿色工艺、绿色工厂、绿色工业园区、绿色包装与物流、绿色供应链为重点,以绿色制造公共服务平台为支撑,加快完善绿色制造技术标准与管理规范,建立绿色设计、绿色工艺、绿色产品、回收与再利用的行业标准和管理规范,加快推进新技术、新产品的标准制定,推行企业绿色生产管理,大力提升绿色制造的基础能力,加快构建中国绿色制造工程体系。

(4)开展数字化制造车间碳效优化技术应用示范。加快绿色制造技术创新和产业应用示范,突破节能降耗关键技术研发,开发资源综合利用适用技术装备,组织绿色制造技术产业化专项,开展面向绿色制造的碳效工艺参数优化、自适应控制的工艺参数在线优化、工艺规划与车间调度集成优化、数字化制造车间能效评估等关键技术攻关,并从设备层、工艺层和车间层进行能效评估,将MES功能深化到车间设备层和传动系统层,形成一种创新的制造执行系统。进而,选择典型和具有代表性行业的龙头企业、若干典型行业及典型地区,开展绿色制造技术应用示范工程,针对基础工艺关键工序开展生产工艺绿色化改造,量大面广的机电产品的节能降耗减排,积累经验,向全行业推广。

(5)加强政府绿色采购与资金支持。启动政府采购中的绿色产品采购工程,借鉴发达国家经验,充分发挥相关行业协会的作用,加强政府采购中对具有绿色标识产品的倾斜,制定和发布绿色产品的采购标准和流程,带动全社会对绿色制造和绿色产品的了解与支持;采用政府补贴等财政手段,支持企业加强在绿色制造技术创新、节能降耗、清洁生产、资源综合利用和环境保护等方面的投入,促进企业绿色管理、绿色生产的创新动力;鼓励绿色产品和企业的金融创新,充分利用新型融资渠道,加大对绿色制造资金支持,多种渠道、多种方式加大对绿色织造相关企业的支持力度,探索适合绿色制造产业发展的资本与投资市场;政府加大对绿色制造企业的支持力度,鼓励银行等机构为中小企业绿色创新提供便捷、优惠的担保服务和信贷支持。

(6)加快绿色制造人才培养。绿色制造的落实与发展,迫切需要相关人才队伍的培养,尤其是具有绿色发展理念和战略思维的领军型人才、掌握绿色制造核心技术的专业研发人才。通过国内相关高校和院所、企业研发机构的已有的基础,开展短期技能培训、专业化课程学习等方式,提高绿色制造相关的装备研发、评估与监测、资源评价等专业技术人员的水平;同时,加快在高校相关专业开展绿色设计、绿色工艺、绿色物流、回收与拆解、核心部件修复与再利用等专业人才培养,为中国绿色制造的自主、健康、快速发展提供人才队伍保障。

[1]杨叔子,吴波,李斌.再论先进制造技术及其发展趋势[J].机械工程学报,20063(1):5-8.

[2]郑力,江平宇,乔立红,等.制造系统研究的挑战和前沿[J].机械工程学报,2010,21(21):124-136.

[3]米雪莲,刘琳.绿色制造发展理念与发展前景浅析[J].中国机械,2014(9):153-154.

[4]刘飞,李聪波,曹华军,等.基于产品生命周期主线的绿色制造技术内涵及技术体系框架[J].机械工程学报,2009,12(12):115-120.

[5]刘飞,曹华军,何乃军.绿色制造的研究现状与发展趋势[J].中国机械工程,2000,11(1):105-110.

[6]谭弘颖.积极倡导 典型引领——访中国机械工业联合会副秘书长兼科技工作部主任、绿色制造技术创新联盟秘书长李冬茹[J].制造技术与机床,2014(12):47-48.

[7]路璐,花牡丹.机械工业绿色制造技术发展现状分析及发展趋势[C]// 第十七届中国科协年会——分2 “机器换人”与智能制造论坛——提升珠三角制造业论文集.2015.

[8]孙柏林.绿色制造:点亮制造技术未来[J].自动化技术与应用,2014(11):1-6.

[9]孙柏林.装备制造业转型发展趋势:绿色化与智能化[J].电器工业,2012,10(11):52-57.

[10]孙柏林.发展绿色制造技术的思考[J].自动化博览,2012,S1.

[11]辛兰兰.基于绿色特征的机电产品方案设计绿色设计模型研究[D].山东大学,2012.

[12]周鹏.我国机床行业的绿色制造关键技术存在问题及建议[J].机电产品开发与创新,2012(3):141-143.

[13]江志刚,周帆,张华,等.未来机床——机床绿色制造系统工程的实施框架[J].航空制造技术,2013(5):40-47.

[14]伍晓榕,张树有,裘乐淼,等.面向绿色制造的加工工艺参数决策方法及应用[J].机械工程学报,2013(7):91-100.

[15]刘继永.机电产品全生命周期评价系统的研究[J].机电产品开发与创新,2014(6):84-86.

[16]李博洋,顾成奎.中国区域绿色制造评价体系研究[J].工业经济论坛,2015(2):23-30.

[17]刘光复,刘志峰,王淑旺.基于产品生命周期的绿色制造理论研究和工程实施框架研究[J].数字制造科学,2011(1).

(责任编辑沈蓉)

Research on the Green Manufacturing Strategy Based on Product Life Cycle

Tao Yong,Li Qiushi,Zhao Gang

(National Laboratory of Aerospace,Chinese Institute of Aeronautical Engineering Development Strategies,Beihang University,Beijing 100191,China)

The content and features of green manufacturing is proposed.The latest trends and hot research topics of green manufacturing are analyzed.The foundation of green manufacturing with product life cycle is introduced.The development strategy,goal and key tasks of green manufacturing are proposed.Finally,the developing proposals of green manufacturing are put forward in terms of key technologies research,green manufacturing engineering system,typical application demonstration and personnel training.

Green manufacturing;Life cycle;Trends;Development ideas;Key tasks

中国工程院发展战略咨询研究项目“中国制造2025—航空领域智能制造战略研究”。

TH186

A