黄金坪水电站调速器事故配压阀拒动分析及处理

麦先春

(四川大唐国际甘孜水电开发有限公司,四川 康定 626001)

黄金坪水电站调速器事故配压阀拒动分析及处理

麦先春

(四川大唐国际甘孜水电开发有限公司,四川 康定 626001)

黄金坪水电站在调试及试运行期间调速器事故配压阀出现严重的拒动现象,机械过速保护动作后无法可靠关闭导水叶,存在机组飞逸事故风险。本文介绍了该事故配压阀调试过程,拒动原因,以及处理过程和结果。

黄金坪水电站;调速器;事故配压阀;拒动;飞逸事故

1 概述

黄金坪水电站位于甘孜藏族自治州康定县姑咱镇境内,为大渡河干流规划调整推荐二十二级方案的第十一级电站,上游接长河坝电站,下游接泸定电站,坝址距成都约340 km。电站总装机容量850 MW,其中左岸大厂房安装有东方电气集团制造的4台单机为200 MW立轴混流式水轮发电机组。水轮发电机型号为SF200-56/13200,其中调速器采用武汉能事达MGC4000系列微机调速器系统,事故配压阀采用西安江河电站技术开发有限责任公司SFD型事故配压分段关闭装置。黄金坪水电站1号机组在调试及试运行期间,在机械过速飞摆动作时,事故配压阀出现拒动现象,造成导水叶无法关闭,经过对事故配压阀本体和液压回路进行分析处理,本体电磁阀进行换型,消除了该设备缺陷,取得了良好效果。

2 事故配压阀原理

SFD事故配压分段关闭装置是将事故配压阀和分段关闭阀集成于一体,用于水轮发电机组的调速器中,防止机组过速和水锤,为水轮发电机组的正常运行提供安全保护。

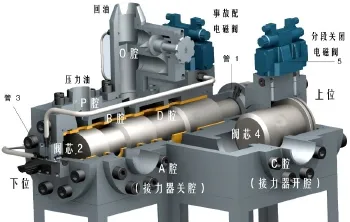

图1所示,发电机组正常运行时,管3通过事故配电磁阀接压油管,阀芯2在差压作用下处于上位;阀芯4也在两段关闭阀的分段关闭电磁阀5产生差压作用下位于上位,此时,P腔和O腔被切断,调速器主配压阀的开启和关闭腔与接力器的开启腔和关闭腔相通,即D腔与C腔通,B腔与A腔通,导叶受调速器主配压阀控制。当调速器发生严重故障致使机组转速过高,调速器无法通过主配压阀关闭导叶时,管3前端的事故配电磁阀接受过速保护信号动作,电磁阀换向,将压力油切断,管3接回油,SFD阀芯2在差压作用下向下移动,实现换向。此时,调速器的主油路被切断,P腔与A腔通,O腔与C腔通,系统压力油直接与接力器的关闭腔接通,开启腔接回油,导叶直接受事故配压阀控制并立即关闭,避免机组发生飞逸事故。

图1 SFD型事故配压分段关闭装置

3 事故配压阀拒动现象

黄金坪水电站左岸大厂房1号机组在启动调试期间,调速器事故配压阀在模拟机械过速和机组过速试验时,都存在拒动现象,初步分析原因为事故配电磁阀可能卡阻。在更换了同型号的事故配电磁阀后,事故配压阀拒动情况依然存在。手动操作导叶至指定开度,然后通过模拟机械过速装置动作或事故配电磁阀动作,观察事故配压阀动作情况,先后进行了6次模拟试验:

(1)第1、2次模拟试验(两个阀联合动作工况):导叶开度70%,手动模拟机械过速保护装置动作,一方面机械过速液压阀通过液压油路直接动作事故配压阀,另一方面机组LCU接收到过速信号后会启动紧急停机流程向事故配电磁阀发动作令;发现事故配压阀先动作了约5 mm后停止,经过2.5s延时继续动作,10 s后事故配压阀动作完成,整个动作时间缓慢,远超正常速度;

(2)第3次模拟试验(机械过速液压阀单独动作工况):将事故配电磁阀接线拨出使其保持复归状态,将导叶开度开至70%,直接手动模拟机械过速保护装置动作,机械过速液压阀通过液压油路直接动作事故配压阀,事故配压阀能够正确动作,导叶全闭;

(3)第4次模拟试验(两个阀联合动作工况):导叶开度70%,事故配电磁阀接线恢复,手动模拟机械过速保护装置动作,事故配压阀先动作5 mm后停止动作,导叶未关闭;

(4)第5次模拟试验(事故配电磁阀单独动作工况):导叶开度70%,在机组LCU直接操作事故停机按钮,事故配电磁阀单独动作,事故配压阀正确动作,导叶全闭;

(5)第6次模拟试验(手动模拟两个阀联合动作工况):将导叶开至70%,将事故配电磁阀接线拨出,手动模拟机械过速保护装置动作后,观察事故配压阀开始动作后,再纯手动启动事故配电磁阀,此时事故配压阀的动作约10 mm后停止,故障依旧,并由此排除电气回路原因。

4 拒动原因分析

4.1 事故配电磁阀原理

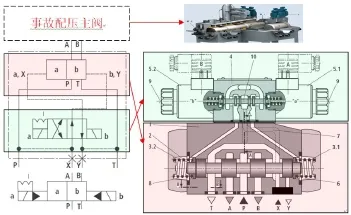

事故配电磁阀现场型号为4WEH16HD72/OF 6EG220N9ETK4/B10,该阀为“电液内控先导控制两位四通换向阀”,分两个阀体组成,上部为一级先导阀,下部为主阀体。图2为该型换向阀的内部液压原理图和剖面图,采用内部先导供油、内部先导泄油形式,一级先导阀的供油口和泄油口通过主阀体内部连接,所以X口和Y口没有外部接口;整个阀体对外只有4个油口(T、P、A、B),其中T口必须接泄油管路,P口必须接控制油管路才能保证换向阀正常动作。

图2 事故配电磁阀液压原理和剖面图

4.2 4种工况下事故配压阀动作情况

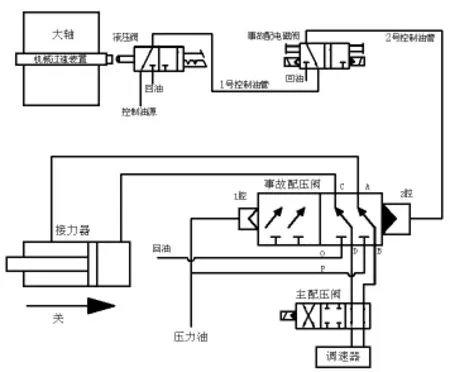

(1)正常运行工况:图3所示,机械过速液压阀和事故配电磁阀都处于复归状态。控制油经机械过速液压阀、事故配电磁阀至事故配压主阀2腔,由于2腔与1腔同时通控制油,2腔面积大于1腔,事故配压阀主阀芯往左侧滑动,事故配压阀呈复归状态,C腔与D腔相通,A腔与B腔相通,接力器受调速器主配压阀控制,机组可正常运行;

图3 调速器液压原理简图

(2)机械过速单独动作工况:模拟机械过速装置,液压阀动作换向,事故配电磁阀复归状态。控制油在机械过速液压阀内部经盲孔堵死,1号至2号控制油管的液压油经机械过速液压阀泄至回油,事故配压主阀2腔无压,事故配压阀主阀芯往右侧滑动,事故配压阀呈动作状态,C腔与回油O相通,A腔与压力油P相通,接力器直接受事故配压阀控制,导叶快速关闭;

(3)事故配电磁阀单独动作工况:液压阀复归状态,事故配电磁阀动作换向。1号控制油管内控制油在事故配电磁阀内部经盲孔堵死,2号控制油管的液压油经事故配电磁阀泄至回油,事故配压主阀2腔无压,事故配压阀主阀芯往右侧滑动,事故配压阀呈动作状态,C腔与回油O相通,A腔与压力油P相通,接力器直接受事故配压阀控制,导叶快速关闭;

(4)联合动作工况:模拟机械过速装置动作,液压阀动作换向,控制油在机械过速液压阀内部经盲孔堵死,1号控制油管的液压油经机械过速液压阀泄至回油;同时机械过速信号送至机组LCU启动紧急停机流程,发事故配压阀启动令,事故配电磁阀得电动作换向,但此时由于1号控制油管油压已泄,事故配电磁阀一级先导阀P口无控制油或控制油压低而失去操作油源,阀芯不能可靠到位导致换向失败,2号控制油管油压被封死或泄压缓慢,事故配压主阀不能正常动作,导水叶无法关闭或关闭缓慢。

5 处理措施

此缺陷是由于事故配电磁阀设计不合理,在机械过速保护动作后,液压阀和电磁阀动作时间存在固有时差,机械过速液压阀先将控制油源泄至回油,一级先导阀失去操作油源,阀芯不能到位导致的。经分析,在不改变主要油路情况下,有以下2种解决措施:

(1)将电磁阀换型为“外部先导供油、外部先导泄油”换向阀,增加先导阀专用控制油管和回油管,将一级先导阀操作油源独立,避免机械过速液压阀动作后先导阀控制油源消失;

(2)不改变任何外部油路,将电磁阀换型为带弹簧偏置的两位四通换向阀,一级先导阀操作油源消失后,主阀芯仍能通过弹簧偏置滑动,从而不依靠控制油源使事故配压阀可靠动作。

考虑到调试工期和简化液压油路实际因数,最终采用了将电磁阀换型为带弹簧偏置的换向阀的处理方法,经4种工况下验证,事故配压阀均能可靠动作。

6 结束语

作为机组事故状态下最后一道防线,事故配压阀拒动将直接导致机组发生飞逸事故,甚至会造成水淹厂房事件,在机组保护方面发挥着极其重要的作用!黄金坪水电站调速器事故配压阀经过消缺处理,消除了该阀拒动这一重大隐患,取得了良好效果。希望本文对其他水电站同型事故配压阀或类似液压回路的缺陷处理有一定的参考和借鉴意义。

[1]西安江河电站技术开发有限责任公司.SFD型事故配压分段关闭装置说明书[Z].

[2]博世力士乐液压(中国)有限公司.4WEH换向阀说明书[Z].

[3]蔡燕生,王剑锋,孟宪影.现代水轮机调速器及其调整与试验[M].北京:中国电力出版社,2012.

[4]张利平.液压传动系统设计与使用[M].北京:化学工业出版社,2010.

[5]东北电网有限公司.水轮机调速器检修[M].北京:中国电力出版社,2013.

TV734

B

1672-5387(2016)07-0061-03

10.13599/j.cnki.11-5130.2016.07.020

2016-02-15

麦先春(1982-),男,技师,从事水轮发电机组的维护与检修工作。