基于电纺直写的图案化微纳结构喷印技术

赵 扬,姜佳昕,张 恺,郑建毅,柳 娟,郑高峰*

(1.厦门大学 航空航天学院,福建 厦门 361005;2.华南理工大学 发光材料与器件国家重点实验室,广东 广州 510000)

基于电纺直写的图案化微纳结构喷印技术

赵扬1,2,姜佳昕1,张恺1,郑建毅1,柳娟1,郑高峰1*

(1.厦门大学 航空航天学院,福建 厦门 361005;2.华南理工大学 发光材料与器件国家重点实验室,广东 广州 510000)

研究了利用电纺直写技术进行图案化微纳结构可控喷印沉积的方法,该方法利用喷头与收集板之间的稳定直线射流来实现有序纳米纤维的直写制造。分析了电纺直写射流在静止收集板和移动收集板上的沉积行为;探究了工艺参数对电纺直写微纳结构定位误差的影响规律。实验显示:在内部应力和电荷排斥力的作用下,射流会产生弯曲螺旋从而引导纳米纤维在静止收集板上逐层叠加形成三维微结构;提高收集板运动速度可克服射流螺旋鞭动,获得无螺旋结构的直线纳米纤维。根据设计图形分别电纺直写了方波、多圈矩形纳米纤维图案,分析了直写图案尺寸与设计图案尺寸间的误差。结果显示:电纺直写纤维图案定位误差随着收集板运动速度、喷头至收集板距离、施加电压、收集板运动距离的升高而增加;优化实验条件和试验参数,电纺直写微纳结构定位误差可优于10 μm。实验验证了微纳结构图案的精确喷印沉积有助于提高电纺直写技术的控制水平。

电纺直写;纳米纤维;微纳图案;螺旋弯曲;射流沉积;精确定位

1 引 言

静电纺丝作为典型的电液耦合动力喷印技术,已经成为微纳结构制造的一种重要方法。与其他的微纳结构制造方法相比,具有设备简单,操作方便,成本低,原料来源广等优点[1-4],电纺微纳米纤维在众多领域如柔性电子,微传感器,空气过滤器,生物医药,能量收集[5-8]等领域具有巨大的发展潜力,并开始获得应用。受电荷排斥力等干扰,静电纺丝射流将产生无序不稳定运动,导致电纺纳米纤维在收集板上产生无序、不规则沉积,从而限制了其在微纳系统制造中的应用。克服射流不稳定运动,实现电纺纳米纤维的可控有序沉积是促进静电纺丝技术产业应用的关键[9]。

静电纺丝的射流运动行为和控制技术研究吸引了众多研究人员的关注。Yang[10]等人研究了水平方向的摆动干扰对电纺射流鞭动行为和纳米纤维直径的影响,结果表明射流的初始摆动对纳米纤维直径影响不大,而射流的细化主要发生在无序不稳定运动阶段。Reneker和Yarin[11]等人仿真分析了空间电场分布对射流稳定性的影响,发现电荷排斥是射流不稳定运动的主要原因。Yudistira[12]等人描述了射流喷射过程中的回缩和破裂行为。当射流接触到收集板时部分正电荷被导走,液滴带负电受到收集板上残余电荷排斥,从而很难获得规则的沉积图案。Lei[13]等人研究了弱电场中的静电纺丝以减弱射流的鞭动行为,从而在刚性基底甚至柔性基底上进行复杂图案的定位沉积。

近场静电纺丝(NFES)通过缩短喷头和收集板之间的距离克服射流喷射过程中的不规则鞭动,获得直线稳定射流[14];利用直线稳定射流实现纳米纤维在收集板上的可控沉积,克服了螺旋不稳定运动的干扰[15]。基于近场静电纺丝开发的电纺直写技术可进行纳米纤维、微米薄膜和微米液滴等多种形式微纳结构定位沉积与图案化喷印制造[16]。微纳结构的精确定位沉积与图案化制造,是实现电纺直写在微纳系统和柔性电子制造业应用的关键[17-19]。

本文针对图案化微纳结构的电纺直写技术展开研究。分析了电纺直写射流的螺旋沉积行为和三维纳米纤维结构的叠加沉积过程。并分析了工艺参数对电纺直写微纳结构定位误差的影响作用规律。

2 实验设计

电纺直写实验装置原理如图1所示,采用内径为40 μm的不锈钢针头作为纺丝喷头,用精密注射泵(Harvard 11 Pico Plus,美国)将聚合物溶液输送至纺丝喷头。高压电源(DW-SA403-1ACE5,0~50 kV,天津东文)正极与纺丝喷头相连,负极与厚度为500 μm硅基底的收集板相连并接地,纺丝喷头和收集板之间的电压可调。收集板放置于XY运动平台(TR07 & TR10 Line Motor,Parker Hannifin Corporation,美国)上,其运动轨迹和运动速度由上位机控制。XY运动平台重复精度优于2 μm。喷头与收集板间距离0~5 mm可调。采用带有显微镜头的CCD相机(Sony SSC-DC80,日本)进行射流喷射和沉积过程的观测与记录;电纺直写的纳米纤维图案可使用光学显微镜(Mitutoyo,日本)和扫描电子显微镜(LEO1530,德国)进行检测。

实验采用聚氧化乙烯(Poly ethylene Oxide(PEO),Mw= 300 000 g/mol,长春市大地精细化工公司)溶液作为纺丝溶液,溶剂为体积比60∶40 的去离子水与乙醇混合液。

图1 电纺直写实验装置原理图

Fig.1Schematic diagram of experiment setup for electrohydrodynamic direct-write

3 结果与讨论

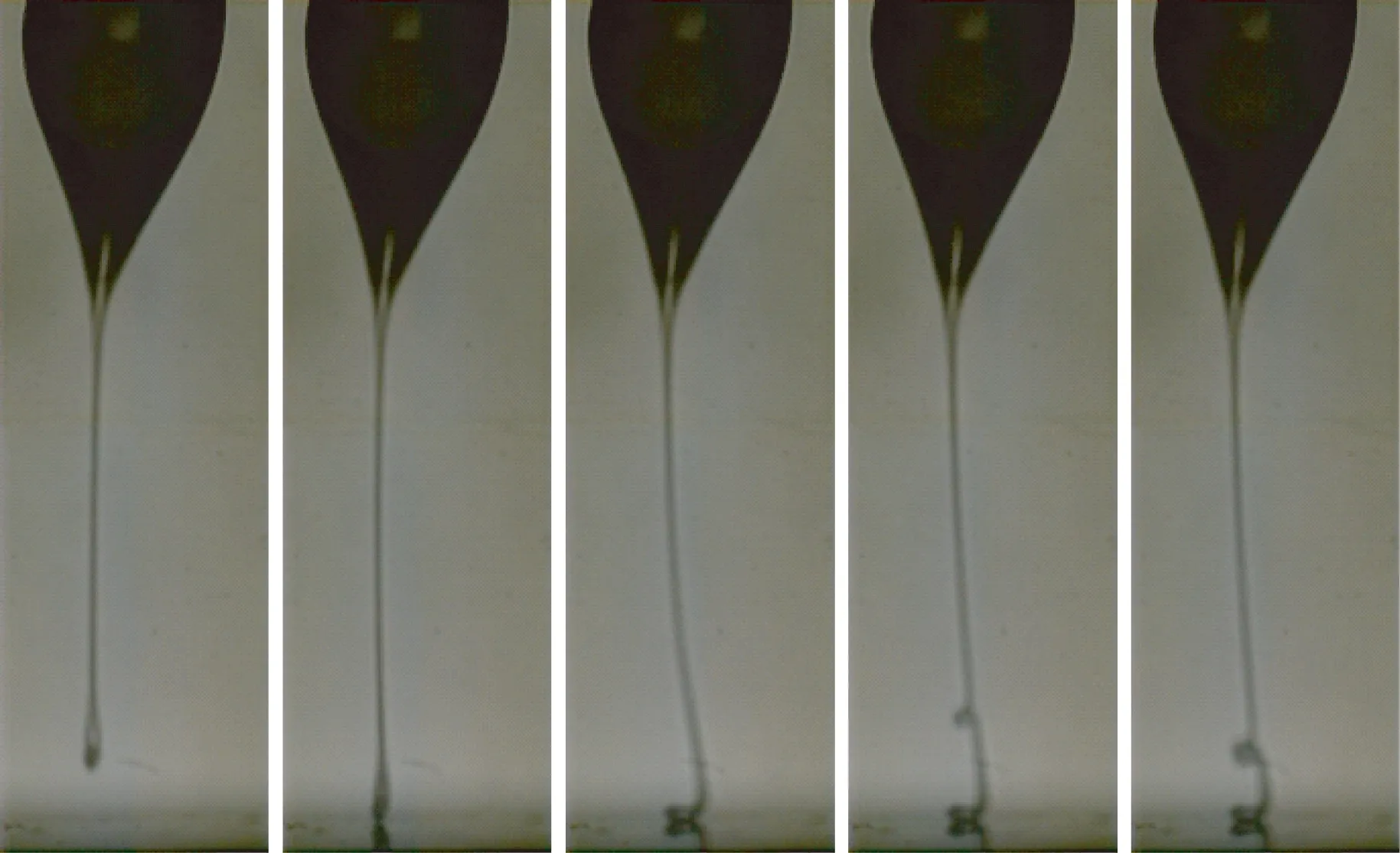

利用CCD相机对电纺直写射流的喷射与沉积行为进行观测、记录。首先,研究电纺直写射流在静止收集板上的沉积行为,如图2所示。电纺直写射流从泰勒锥锥尖射出后,带电射流将在电场力作用下朝收集板加速运动,如图2(a)所示。喷头到收集板的距离设为1 mm,避免了扰动干扰。图2(b)中喷头与收集板之间的直线稳定射流可进行有序纳米纤维的沉积控制。电纺直写属于典型的外拉力式喷印技术,利用外电场拉伸溶液产生变形。受到外电场的拉伸约束,喷嘴出口处的溶液变形产生泰勒锥,限制了溶液体积的进一步扩大。

(a)0 ms(b)1 ms(c)2 ms(d)3 ms(e)4 ms

图2射流在静止基底的螺旋运动

Fig.2Spiral motion of charged jet above stationary substrate

纺丝射流源于泰勒锥锥尖,而不受喷嘴内径限制。射流初始直径d0约5~10 μm,喷嘴内径D与射流初始直径d0比值D:d0≈5~30。纺丝溶液受到的拉伸约束作用有助于小线宽微纳结构的喷印制造,降低了喷头制造精度的要求。

当射流前端沉积在收集板上后,已沉积纳米纤维将对后续射流产生黏弹性应力。在库仑力和射流内应力的作用下,收集板上方的纺丝射流将在2~4 ms之间产生弯曲现象和圈状沉积,如图2(c)~(e)所示。实验采用的PEO溶液浓度、施加电压、喷头至收集板距离分别为20 wt%,1.7 kV,1 mm。

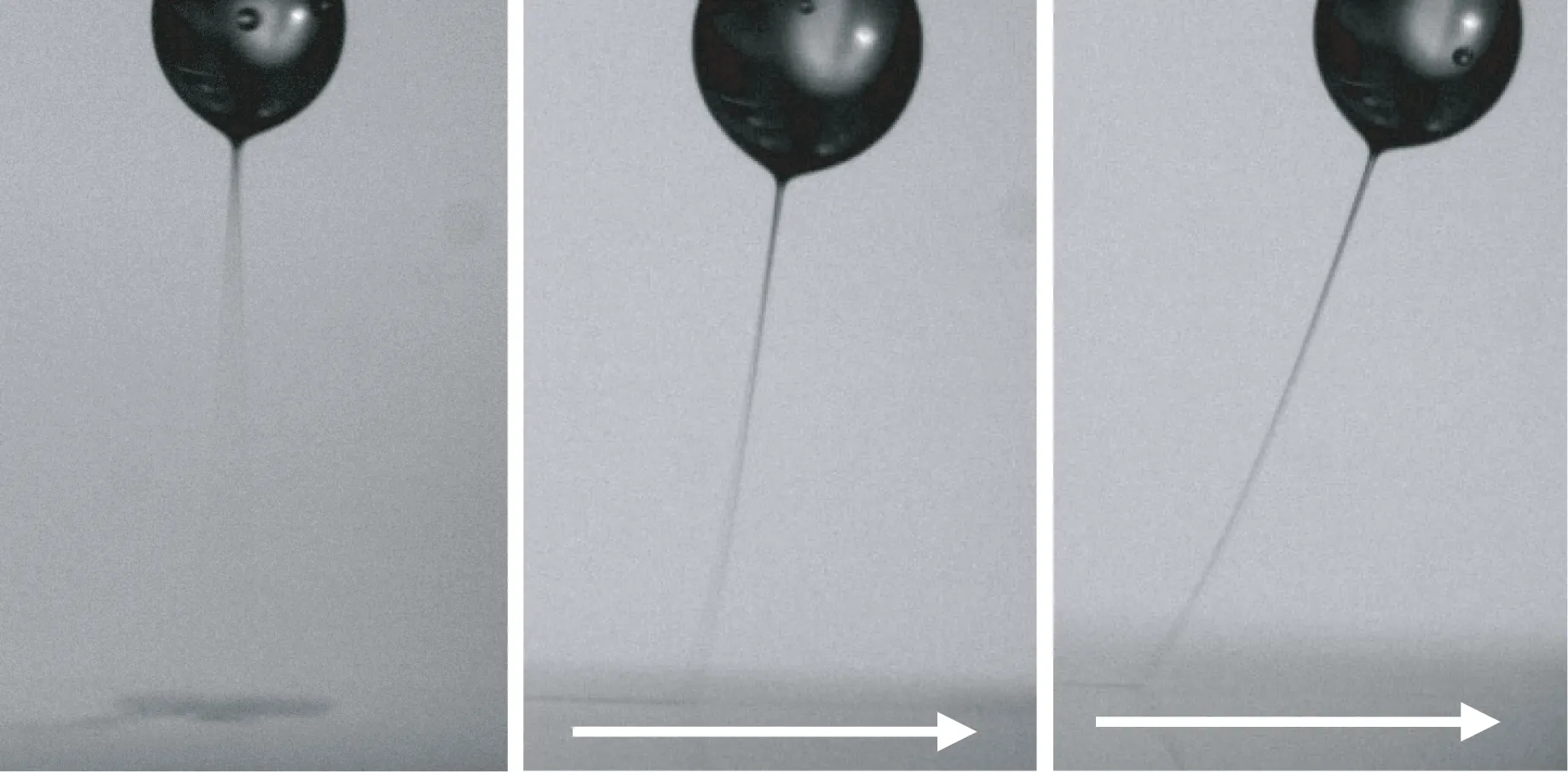

进一步分析了收集板运动速度对纳米纤维沉积的影响。在收集板运动速度为0 m/s时,射流围绕喷头延长线产生鞭动,如图3(a)所示。收集板运动时,对射流产生拉伸作用诱使其偏离原有运动轨迹;收集板运动速度越大,射流偏移量也越大,如图3(b)、3(c)所示。收集板的拉伸作用将诱使射流保持绷紧状态,利于克服电荷排斥力的干扰,增强射流喷射稳定性,促进微纳纤维结构的有序沉积[20]。图3中箭头指向收集板运动方向。实验采用的PEO溶液浓度、施加电压、喷头至收集板距离分别为20 wt%,2.1 kV,2 mm。

(a)0 m/s(b)0.1 m/s(c)0.2 m/s

图3受运动基底拉伸的射流

Fig.3Jet stretched by motion substrate

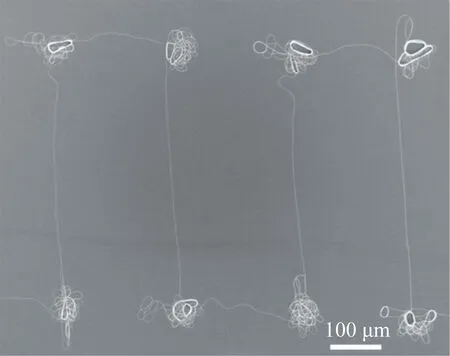

带电纳米纤维沉积在收集板后,所携带的电荷被大量转移到地而减小了对后续沉积射流的排斥力。射流自身的黏弹性应力对射流的沉积过程将起到主导作用。在已沉积纤维的牵引下,受到电荷排斥力和射流自身黏弹性应力的共同作用,纤维会在固定的收集板上沉积成多圈纳米纤维结构,如图4(a)所示。

(a)收集板静止时沉积的多圈纳米纤维结构,沉积时间0.5 s

(a)Multi-layer nanofibrous structuredeposited on the stationary substrate, deposition time is 0.5 s

(b)沿收集板运动轨迹沉积的螺旋纳米纤维结构,收集板移动速度0.1 m/s

(b)Spiral nanofibrous pattern deposited along the motion trajectory of substrate, velocity of substrate is 0.1 m/s

(c)沿收集板运动轨迹沉积的直线纳米纤维,收集板移动速度0.35 m/s

(c)Straight nanofiber along the motion trajectory of substrate, velocity of substrate is 0.35 m/s

图4沉积于硅基底表面的直写纳米纤维结构

Fig.4Direct-written nanofibrous pattern on silicon substrate

收集板运动时,在射流鞭动的作用下纳米纤维将沿收集板运动轨迹沉积形成单圈螺旋纳米纤维结构,如图4(b)所示。图4(b)中收集板运动速度0.1 m/s。随着收集板运动速度的增加,带电射流螺旋摆动行为也将进一步减弱。螺旋结构的直径都将随着收集板运动速度的增加而减小,相邻独立螺旋结构之间的距离随收集板运动速度的增加而增大[21-22]。随着收集板运动速度进一步增加,可克服射流螺旋鞭动,获得如图4(c)所示的直线纳米纤维。图4(c)中收集板运动速度为0.35 m/s。

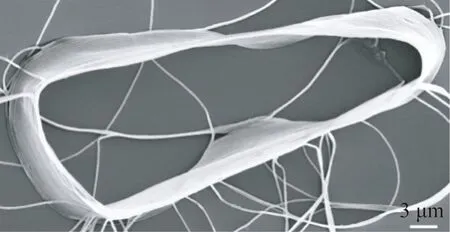

当收集板运动速度大于带电射流的沉积速度时,可以克服射流螺旋鞭动的影响获得直线纳米纤维,如图5所示。通过控制收集板运动轨迹,可电纺直写如图5(a)所示的纳米纤维图案。直线部分收集板运动速度为0.5 m/s,可以克服射流鞭动干扰获得直线无螺旋纳米纤维结构。为方便XY平台进行运动方向的改变,在图案转角处设有0.3 s的停顿,以减少收集板运动误差的干扰。收集板在图案拐角处进行停顿,将引导射流在同一位置进行叠加沉积,受到不均匀电荷排斥力和射流内应力的共同作用,可在收集板上形成如图5(b)所示的逐层叠加多圈、椭圆形三维微结构[20]。电纺直写过程属于多物理场耦合作用,沉积过程受到多种因素影响,可得到不同的纤维沉积形貌。受收集板运动等因素的干扰,电纺直写射流沉积行为将发生改变,也可能在图案拐角处形成无序三维纳米纤维结构,如图5(c)所示。

(a)直写方波纳米纤维图案

(b)沉积于拐角处的多圈纳米纤维三维结构

(c)沉积于拐角处的无序三维纳米纤维结构

图5收集板运动速度为0.5 m/s时的直写纳米纤维图案

Fig.5Direct-written nanofibrous pattern, when the velocity of collector is 0.5 m/s

另一方面,电纺直写是典型的连续射流喷印技术,射流内应力已成为决定喷射稳定性和直写图案定位精度的重要因素。收集板运动时,射流对已沉积纤维产生拖拽作用,从而影响了纤维的图案化定位沉积,而无法完成精确纤维图案的直写制造[23]。射流叠加沉积所获得的三维结构,可增加已沉积纤维与收集板之间的吸附力。三维纤维结构可起到固定作用,防止已沉积纤维被拉动而产生移动,以确保纤维图案的精确直写。通过前期的研究,发现在拐角处进行0.3 s的停顿可以有效地克服收集板运动的干扰。以拐角处的三维纤维结构为固定点,可按预设轨迹完成复杂图案的直写。

利用上位机控制XY平台的运动轨迹,在硅基底上直写出不同的纳米纤维图案,以进一步研究纤维图案的直写控制方法,分析工艺参数对直写纤维图案尺寸精度的影响规律。

分别设计了多圈矩形图案和不同幅值的方波图案,如图6(a)和7(a)所示。实验采用的PEO溶液浓度、施加电压、喷头至收集板距离分别为18 wt%,1.3 kV,1 mm。

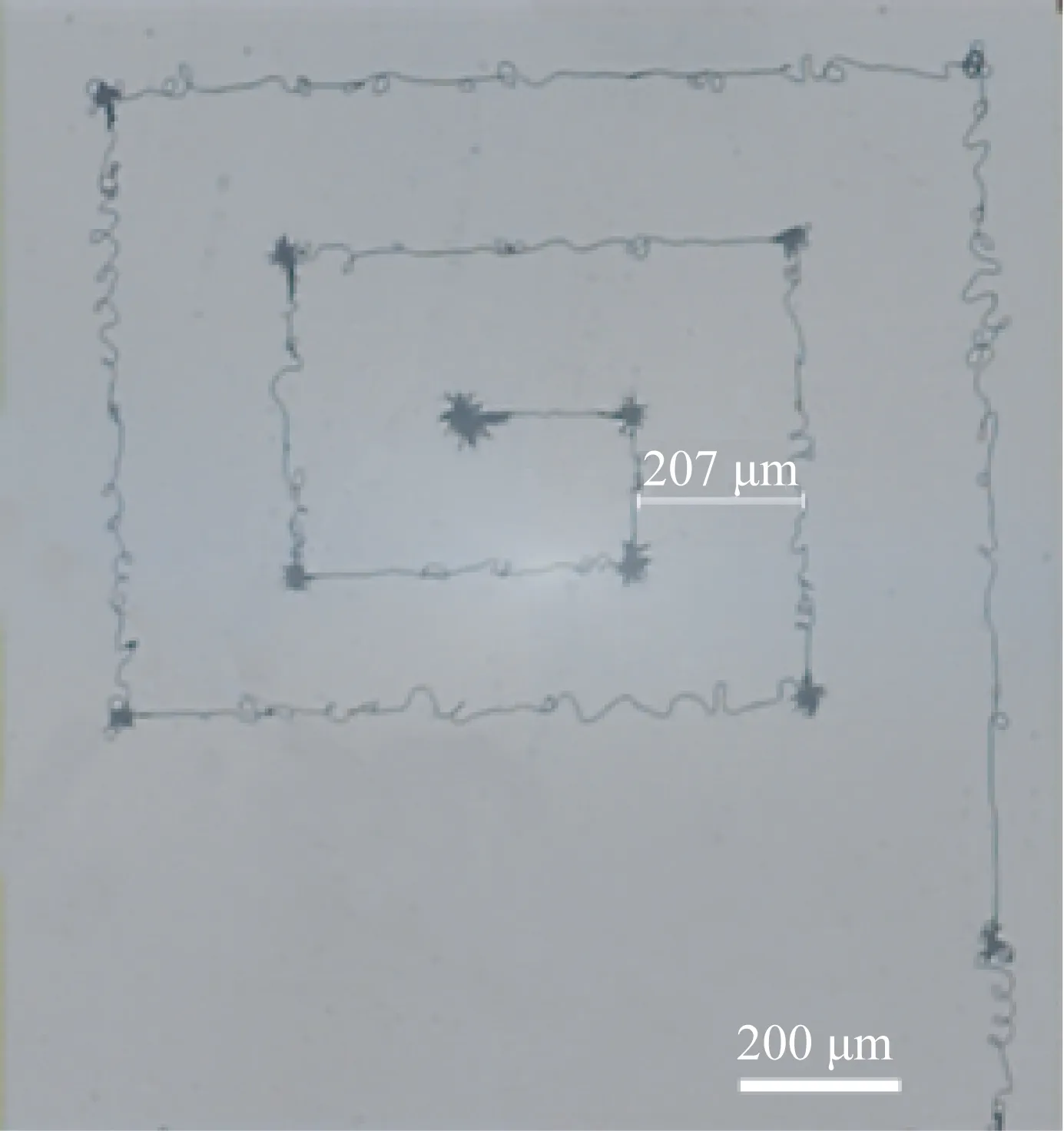

收集板运动速度0.2 m/s时,所直写的矩形线圈电纺直写纤维图案如图6(b)所示。图形直线段收集板运动速度为0.2 m/s,在矩形拐角处停顿0.3 s。由于收集板的运动速度低于纤维沉积速度,多圈矩形直线段纤维呈现波浪、螺旋状分布。收集板在拐角处有短暂的停顿,沉积图案不会出现严重变形,且拐角处产生较多纤维的叠加沉积,起到了固定作用,避免了纤维图案的变形。如图6所示,所设计多圈矩形图案线间距为200 μm,而电纺直写纤维图案平均线间距为207 μm。

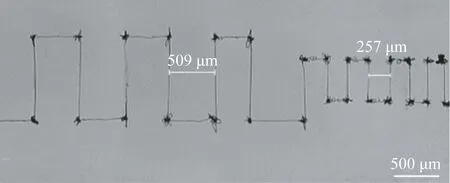

图7(b)所示为不同幅值的直写纤维方波图案,收集板运动速度为0.35 m/s。提高收集板运动速度可以有效克服射流鞭动的影响,在图案直线段获得无螺旋纳米纤维;相同地,在图案的拐角处会产生更多纤维的沉积。如图7所示,所设计的方波图案中线间距分别为250 μm和500 μm,而电纺直写纤维图案的线间距分别为257 μm和509 μm。

实验中,电纺直写喷头固定不动而收集板按预设轨迹进行运动,因此电纺直写纳米纤维图案与运动轨迹设计图案成镜面对称,对称线为图案的对角线。

(a)多圈矩形图案设计的收集板运动轨迹

(a)Designed motion trajectory of substrate for multi-circle rectangle pattern

(b)根据设计直写的多矩形线圈电纺直写纤维图案

(b)Direct-written multi-circle rectangle pattern according to designed pattern

图6多圈矩形电纺直写纤维图案

Fig.6Multi rectangle nanofibrous pattern

(a)方波图案设计的收集板运动轨迹

(a)Designed motion trajectory of substrate for square wave pattern

(b)根据轨迹设计直写得到的电纺直写纤维方波图案

(b)Direct-written wave nanofibrous pattern according to designed pattern

图7不同幅值的电纺直写纤维方波图案

Fig.7Nanofibrous square wave pattern with different amplitude

减小电纺直写微纳图案结构的定位误差是促进电纺直写技术应用发展的关键。以图7所示方波图案为例,分析了施加电压、喷头至收集板距离、收集板运动距离、收集板速度对直写微纳图案定位误差的影响,研究了精确纤维图案电纺直写控制规律,以促进电纺直写技术的应用发展。直写纤维图案尺寸误差主要来源于射流螺旋鞭动不稳定和运动平台的定位、运动误差。

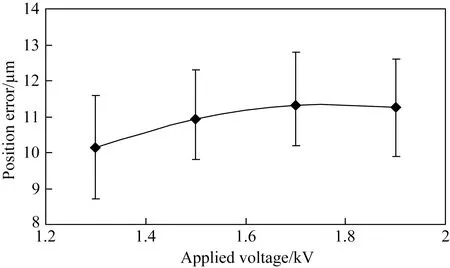

图8施加电压对微纳结构沉积定位误差的影响

Fig.8Relationship between the position error and applied voltage

通过前期的研究和实验分析,射流螺旋鞭动的鞭动幅值主要取决于电荷排斥力和射流自由运动的距离。提高施加电压,增加了射流的表面电荷密度和所受到的电荷排斥力,从而导致射流螺旋摆动的幅值增大,降低了电纺直写微纳结构的沉积定位精度。如图8所示,电纺直写微纳结构的定位误差随着施加电压的提高而增大。实验采用的PEO溶液浓度、喷头至收集板距离、收集板速度、收集板运动距离分别为18 wt%,1 mm,0.4 m/s,500 μm。

从泰勒锥锥尖喷射出后,电纺射流处于自由运动状态。喷头至收集板距离的增加延长了射流自由运动的距离,使其更易受电荷排斥力等不稳定因素干扰,难以维持直线稳定运动。射流螺旋鞭动幅值随着喷头至收集板距离的增加而增大,从而降低了电纺直写微纳结构的沉积定位精度。如图9所示,电纺直写微纳结构的定位误差随着喷头至收集板距离的增加而增大。实验采用的PEO溶液浓度、施加电压、收集板速度、收集板运动距离分别为18 wt%,1.3 kV,0.2 m/s,500 μm。

图9喷头至收集板距离对微纳结构沉积定位误差的影响

Fig.9Relationship between the position error and distance between spinneret and collector

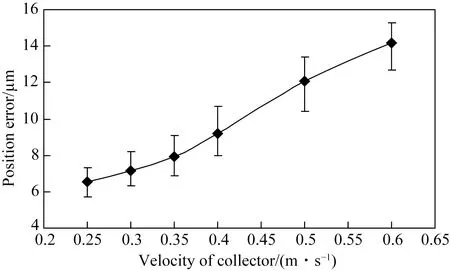

运动平台的运动定位误差是决定电纺直写纳米纤维图案尺寸精度的另一个重要因素。平台定位误差将随着运动速度和距离的增加而增大,从而降低了直写纤维图案的尺寸精度。且收集板运动速度的增加提高了对纺丝射流的拉伸力,也将使得已沉积纤维在收集板表面产生移动而降低图案定位精度。因此,电纺直写微纳结构的沉积定位误差随着收集板速度的增大而增大,如图10所示。实验采用的PEO溶液浓度、施加电压、喷头至收集板距离、收集板运动距离分别为18 wt%,1.3 kV,0.5 mm,500 μm。

图10收集板速度对微纳结构沉积定位误差的影响

Fig.10Relationship between the position error and velocity of collector

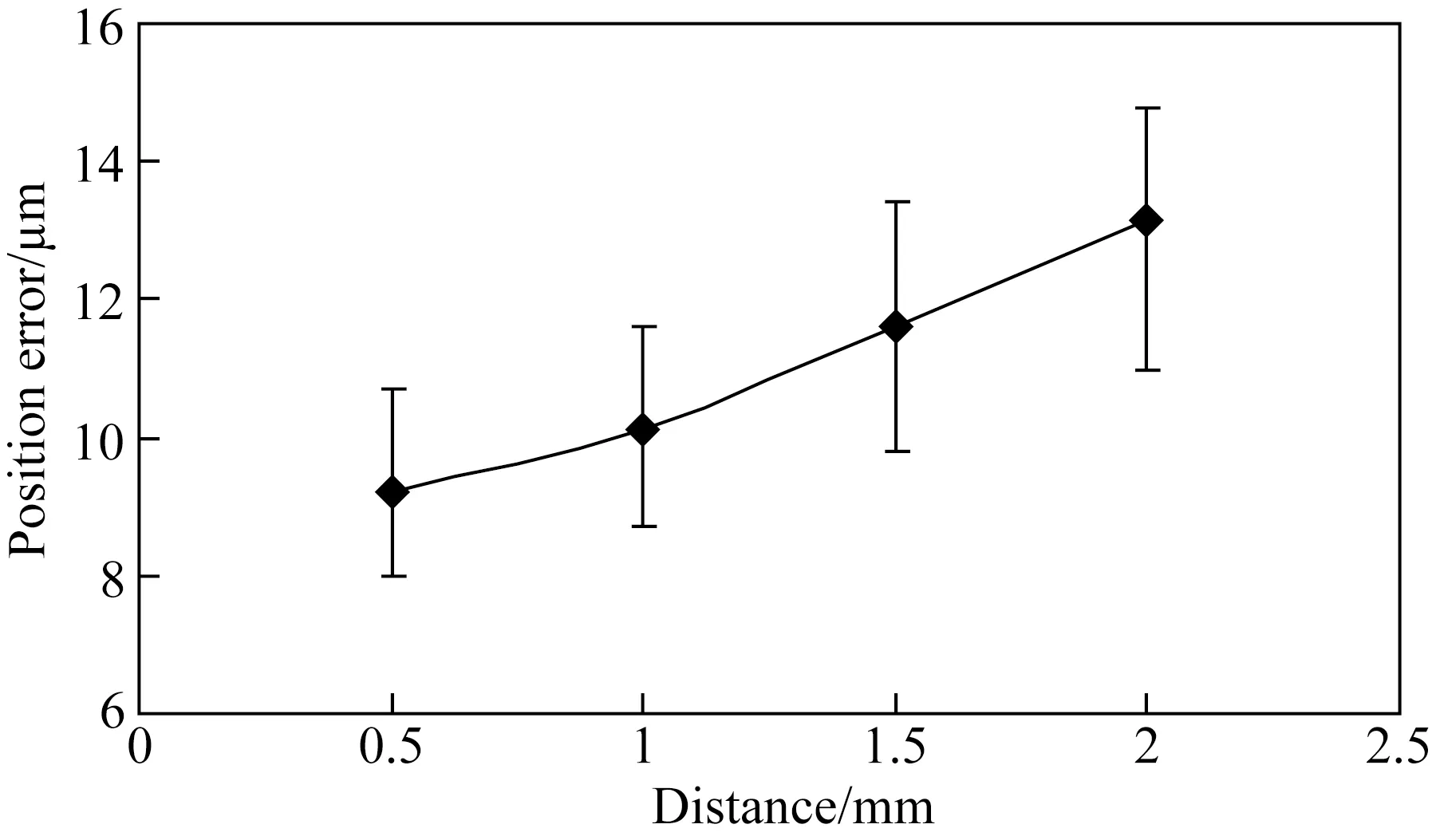

图11收集板运动距离对微纳结构沉积定位误差的影响

Fig.11Relationship between the position error and moving distance of collector

随着收集板运动距离的增大,定位误差累积增加,因此,电纺直写微纳结构的定位误差随着收集板运动距离的增大而增大,如图11所示。PEO溶液浓度、喷头至收集板距离、收集板速度、施加电压分别为18 wt%,0.5 mm,0.3 m/s,1.3 kV。通过控制电纺直写过程中的实验条件,进行工艺参数的合理匹配,可以实现与设定轨迹定位误差小于10 μm 的微纳结构图案化沉积。

4 结 论

本文介绍了一种利用电纺直写技术进行图案化微纳结构可控喷印沉积的方法。通过缩短喷头和收集板之间的距离克服射流喷射过程中的不稳定鞭动,利用喷头与收集板间的直线稳定射流进行有序微纳结构的图案化喷印制造。受射流内部应力作用,带电射流沿收集板的运动轨迹产生螺旋鞭动,引导纳米纤维以圈状结构沉积在收集板上。随着收集板速度增大,可克服射流螺旋鞭动的影响获得直线纳米纤维。通过控制收集板的运动轨迹,可以诱导纳米纤维在收集板进行预设图案的直写制造。电纺直写纤维图案定位误差将随着施加电压、喷头至收集板距离、收集板速度、收集板运动距离的增大而增加。通过控制电纺直写过程中的实验条件,优化工艺参数的匹配,电纺直写微纳结构图案定位误差可优于10 μm。

微纳结构图案化喷印制造与精确定位工艺的研究为电纺直写技术在微纳系统集成制造中的应用奠定了良好的技术基础,有助于推动电纺直写技术在微纳制造技术领域的产业化发展。

[1]PERSANO L, CAMPOSEO A, TEKMEN C,etal.. Industrial upscaling of electrospinning and applications of polymer nanofibers: a review [J].Macromol.Mater.Eng., 2013, 298(5): 504-520.

[2]MIAO J, MIYAUCHI M, SIMMONS T J,etal.. Electrospinning of nanomaterials and applications in electronic components and devices [J].J.Nanosci.Nanotechno., 2010, 10(9): 5507-5519.

[3]赵扬, 姜佳昕, 陈冬阳, 等. 气辅式多射流纳米颗粒高效静电雾化喷射 [J]. 光学 精密工程, 2015, 23(4): 1062-1069.

ZHAO Y, JIANG J X, CHEN D Y,etal.. High efficiency multi-jet electrospraying of nano particles with assisted gas [J].Opt.PrecisionEng., 2015, 23(4): 1062-1069.(in Chinese)

[4]于永泽,刘媛媛,陈伟华,等. 溶剂挥发对静电纺丝纳米纤维支架直径与沉积的影响 [J]. 光学 精密工程,2014,22(2):420-425.

YU Y Z, LIU Y Y, CHEN W H,etal.. Effect of solvent evaporation on diameter and deposition of nanofibrous scaffold in electrospinning [J].Opt.PrecisionEng., 2014,22(2):420-425.(in Chinese)

[5]RAMAKRISHNA S, JOSE R, ARCHANA P S,etal.. Science and engineering of electrospun nanofibers for advances in clean energy, water filtration, and regenerative medicine [J].J.Mater.Sci., 2010, 45(23): 6283-6312.

[6]PU J A, YAN X J, JIANG Y D,etal.. Piezoelectric actuation of direct-write electrospun fibers [J].Sensor.Actuat.A:Phys., 2010, 164(1): 131-136.

[7]CHANG C E, TRAN V H, WANG J B,etal.. Direct-write piezoelectric polymeric nanogenerator with high energy conversion efficiency[J].NanoLett., 2010, 10(2): 726-731.

[8]郑高峰, 何广奇, 刘海燕, 等.电纺氧化锌纳米纤维乙醇、丙酮气敏传感器 [J]. 光学 精密工程, 2014, 22(6): 1555-1561.

ZHENG G F, HE G Q, LIU H Y,etal.. Electrospun zinc oxide nanofibrous gas sensors for alcohol and acetone [J].Opt.PrecisionEng., 2014, 22(6): 1555-1561.(in Chinese)

[9]CHUANGCHOTE S, SUPAPHOL P. Fabrication of aligned poly(vinyl alcohol) nanofibers by electrospinning [J].J.Nanosci.Nanotechno., 2006, 6(1): 125-129.

[10]YANG J P, ZENG Y C, PEI Z G,etal.. Effect of perturbation on the whipping motion in electrospinning [J].J.Appl.Polym.Sci., 2010, 115(4): 2508-2513.

[11]RENEKER D H, YARIN A L, FONG H,etal.. Bending instability of electrically charged liquid jets of polymer solutions in electrospinning [J].J.Appl.Phys., 2000, 87(9): 4531-4547.

[12]YUDISTIRA H T, VU D N, SI B Q,etal.. Retreat behavior of a charged droplet for electrohydrodynamic inkjet printing[J].Appl.Phys.Lett., 2011, 98(8): 083501.

[13]LEI T P, LU X Z, YANG F. Fabrication of various micro/nano structures by modified near-field electrospinning [J].AIPAdv., 2015, 5(4): 041301.

[14]SUN D H, CHANG C, LI S,etal.. Near-field electrospinning [J].NanoLett., 2006, 6(4): 839-842.

[15]ZHENG G F, LI W W, WANG X,etal.. Precision deposition of a nanofibre by near-field electrospinning [J].J.Phys.DAppl.Phys., 2010, 43(41): 415501.

[16]郑高峰, 王凌云, 孙道恒. 基于近场静电纺丝的微/纳米结构直写技术[J]. 纳米技术与精密工程, 2008, 6(1): 20-23.

ZHENG G F, WANG L Y, SUN D H. Micro/Nano-Structuredirect-Write technology based on near-field electrospinning [J].Nanotechno.PrecisionEng., 2008, 1: 20-23.(in Chinese)

[17]HE J, XU F, CAO Y,etal.. Electrohydrodynamic direct-writing lithography: An alternative maskless technique for microstructure fabrication [J].Appl.Phys.Lett., 2014, 105(25): 253109.

[18]李文望, 郑高峰, 王翔, 等. 电纺直写纳米纤维在图案化基底的定位沉积[J]. 光学 精密工程, 2010, 18(10): 2231-2238.

LI W W, ZHENG G F, WANG X,etal.. Position deposition of electrospinning direct-writing nanofiber on pattern substrate [J].Opt.PrecisionEng., 2010, 18(10): 2231-2238.(in Chinese)

[19]孙凡, 王沧, 施陈飞, 等. 电纺PANI/PEO纳米纤维传感器制备与应用 [J]. 传感器与微系统, 2015, 34(8): 121-123.

SUN F, WANG C, SHI CH F,etal.. Preparation and application of PANI/PEO nanofiber sensor based on electrospinning [J].TransducerandMicrosystemTechnologies, 2015, 34(8): 121-123.(in Chinese)

[20]ZHENG G F, SUN L L, WANG X,etal.. Electrohydrodynamic direct-writing microfiber patterns under stretching [J].Appl.Phys.A:Mater., 2016, 122(2): 112.

[21]ZHENG G F, YU Z J, ZHUANG M F,etal.. Electrohydrodynamic direct-writing of three-dimensional multi-loop nanofibrous coils [J].Appl.Phys.A-Mater., 2014, 116(1): 171-177.

[22]李文望, 孙道恒. 空间电场对单根纳米纤维沉积的影响分析 [J]. 华侨大学学报(自然科学版), 2009, 30(5): 502-505.

LI W W, SUN D H. Effect of electrical field on the single nanofiber deposition [J].J.HuaqiaoUniv.(NaturalScience), 2009, 30(5): 502-505.(in Chinese)

[23]LIN Z M, YAO B, YE J J,etal.. The study of automatic programming system for near-field electrospinning Direct Write [J].Adv.Mater.Res., 2011, 197: 3-7.

赵扬(1980-),男,辽宁丹东人,助理教授,2009年于吉林大学获工学博士学位,主要从事智能精密制造和智能材料应用等领域研究。E-mail:zhaoy@xmu.edu.cn

郑高峰(1984-),男,福建泉州人,博士,副教授,2006年于武汉科技大学获学士学位;2011年于厦门大学获博士学位。主要从事静电纺丝技术和有机微纳米系统制造领域的研究。E-mail: zheng_gf@xmu.edu.cn

(版权所有未经许可不得转载)

Precision deposition of micro/nano pattern printed by electrohydrodynamic direct-write

ZHAO Yang1,2, JIANG Jia-xin1, ZHANG Kai1, ZHENG Jian-yi1, LIU Juan1, ZHENG Gao-feng1*

(1.SchoolofAerospaceEngineering,XiamenUniversity,Xiamen361005,China;2.StateKeyLaboratoryofLuminescentMaterialsandDeivces,SouthChinaUniversityofTechnology,Guangzhou510000,China)*Correspondingauthor,E-mail:zheng_gf@xmu.edu.cn

The precision deposition of micro/nano patterns printed by Electrohydrodynamic Direct Writing (EDW) technology was explored and the EDW for orderly nanofibers was implemented by the straight stable jet between a spinneret and a collector. The deposition behaviors of EDW jet on stationary and moving substrates were investigated. The effects of process parameters on the position errors of EDW patters were also studied. The experiments show that the jet is bended into a spiral structure by the inner stress and charge repulse force, and then the nanofiber is guided to form a three-dimensional fibrous microstructure on the stationary substrate. By increasing the velocity of collector, the bending process of charged jet can be overcome and the straight line nanofiber without spiral coil is direct-written on the substrate. The multi rectangle wave and square wave nanofibrous patterns are direct-written according to the designed pattern, respectively, and the dimension error between the direct-written nanofibrous pattern and designed pattern is also analyzed. The results indicates that the position error of direct-written nanofibrous pattern increases with increasing the velocity of collector, the distance between spinneret and collector, applied voltage, and the motion distance of collector. Moreover, by optimizing the experimental conditions and design parameters, the position error of direct-written fibrous pattern can be less than 10 μm. It concludes that the precision deposition of micro/nano pattern is benefit to promoting the control level of EDW technology.

electrohydrodynamic direct-write; nanofiber; micro/nano pattern; spiral bending; jet deposition; precision positioning

2016-02-03;

2016-03-15.

国家自然科学基金资助项目(No.51305373);发光材料与器件国家重点实验室开放基金资助项目(No.2015-skllmd_03);中央高校基本科研业务费专项资金资助项目(No.20720150082);广东省前沿与关键技术创新专项资金(省重大科技专项)(No.2015B010124001)

1004-924X(2016)09-2224-08

TS102.5;TQ340.6

A

10.3788/OPE.20162409.2224