一种纯电动汽车电池包的结构设计

王 兵

上海电气集团股份有限公司 中央研究院 上海 200070

一种纯电动汽车电池包的结构设计

王兵

上海电气集团股份有限公司 中央研究院上海200070

介绍了一种纯电动汽车锂离子电池包的结构设计,电池包安装于小型汽车车厢内部,高模组安装于后排车座下方,低模组安装于车厢踏板下方。电池包分为若干个小型模组,容易搬运,易于布置,方便安装与连接。电池包已在车辆上进行了测试。

纯电动汽车; 锂离子电池包; 结构设计

1 软包装锂离子电池包结构设计要点

电池包是纯电动汽车的动力来源,是电动汽车的核心部件之一,电池包的结构设计有很大的多样性,取决于电池的种类、形状、尺寸及车体上的放置空间等。锂离子电池的比能量和比功率都较高,在电动汽车应用方面有较大优势。软包装锂离子电池包作为一种大容量的储能装置,不但要满足整车系统的用电要求,而且要满足安全性、机械强度、振动、绝缘及阻燃性的要求,所以在进行电池包的结构设计之前,需要尽可能多地了解整车的情况及实际车辆运行的要求,对整车的状况了解越详细,设计的电源系统越完善[1]。一般来说,结构设计要遵循或按照以下几个方面来进行。

(1) 在允许的尺寸、质量范围内进行结构和工艺设计;

(2) 考虑行驶工况、行驶习惯、充放电条件、安全防护等对结构的影响;

(3) 电池包的结构要便于搬运与安装固定;

(4) 考虑电气系统及电源接口的要求;

(5) 结构设计时要考虑加工工艺的问题,尽量寻求简单可靠的工艺,降低成本;

(6) 结构中,采用符合欧盟通过的RoHS指令,即电子电气设备中限制使用某些有害物质指令标准的材料,克服和解决环境污染问题;

(7) 充分考虑电池包的通风散热或加温问题。

2 ZKLF620纯电动汽车电池包的结构设计

现以ZKLF620车型为例,介绍一下纯电动汽车相关电池包的结构设计方案。

2.1单体电芯参数

电芯类型: 磷酸铁锂软包装电芯。

电压: 3.2V。

单体电芯容量: 20A·h。

电芯尺寸: 250mm×180mm×7.0mm。

2.2电池包结构设计基本参数

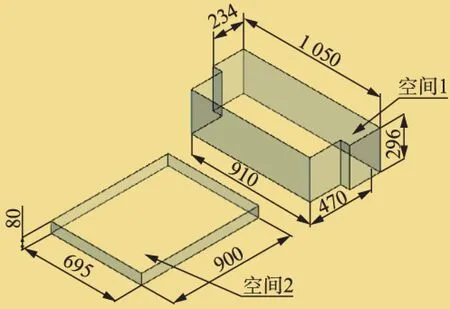

车体内安装电池包的尺寸分为空间1和空间2两部分,具体尺寸如图1所示。空间1为后排车座下部的空间,高度为296mm;空间2为车厢脚踏板下部的空间,高度只有80mm。

电池包设计的基本参数为:

电压: 332.8V。

容量: 60A·h。

图1 车体安装尺寸

2.3车座下方模块设计

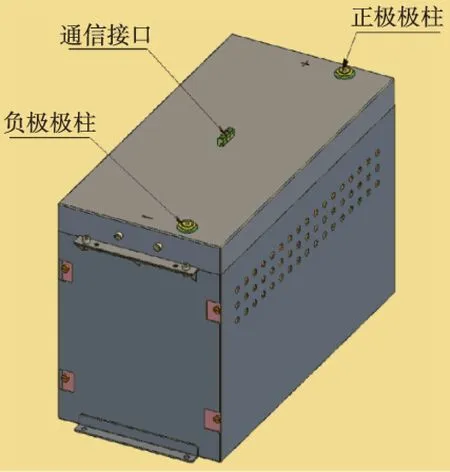

由于车体内部放置电池的部分为两个不同高度的空间,故需要设计两种不同高度的电池包来满足车辆安装的要求。车座下方空间高度为296mm,综合电芯及模块结构的要求,在此空间设计3P20S(3并20串)模块4组。单个模块尺寸为452mm×216mm×280mm,单个模块质量为45kg,3P20S模块外形如图2所示。

图2 3P20S模块外形图

3P20S模块的结构特点: 模组的壳体及上盖均采用优质冷轧钢板,通过钣金、焊接等工序加工而成,表面喷涂防锈绝缘漆,既保证了较好的加工性能,又有足够的机械强度。因为软包装锂离子电池外表是一层薄薄的铝塑膜材料,容易发生机械损伤,为了保护电芯,在模块内部各电芯周边均增加了具有保护作用的弹性材料,纵向有四根M5长螺杆贯通整个模组,可以将60片电芯整体夹紧,并可以根据需要调节夹紧力的大小(夹紧力的大小由前期在电芯上进行的测试数据决定)。顶板引出极柱为黄铜材质,既保证了小的电阻,又有足够的机械强度,防止连接时螺纹发生损坏。极柱表面进行了镀银处理,可以有效减小接触电阻。引出极柱与上盖之间添加了隔离垫片,隔离垫片材质为聚四氟乙烯,保证了绝缘要求。模块下方安装有固定脚,可以用螺钉与车辆箱体进行固定;模块两端设计有搬运的拉手,方便搬运或吊装。模块的顶部安装有数据采集线通信端子,可以实现采集数据的传输。

2.4车厢踏板下方模块设计

车厢踏板下方空间面积较大,但高度尺寸只有80mm,因此模块设计只能通过减少电芯的串数来达到降低高度的要求。模块设计为3P3S,单个模块高度为67.4mm。

生态文明理念在黄河干流水库调度中的应用…………………………………… 蒋晓辉,董国涛,何宏谋(6.22)

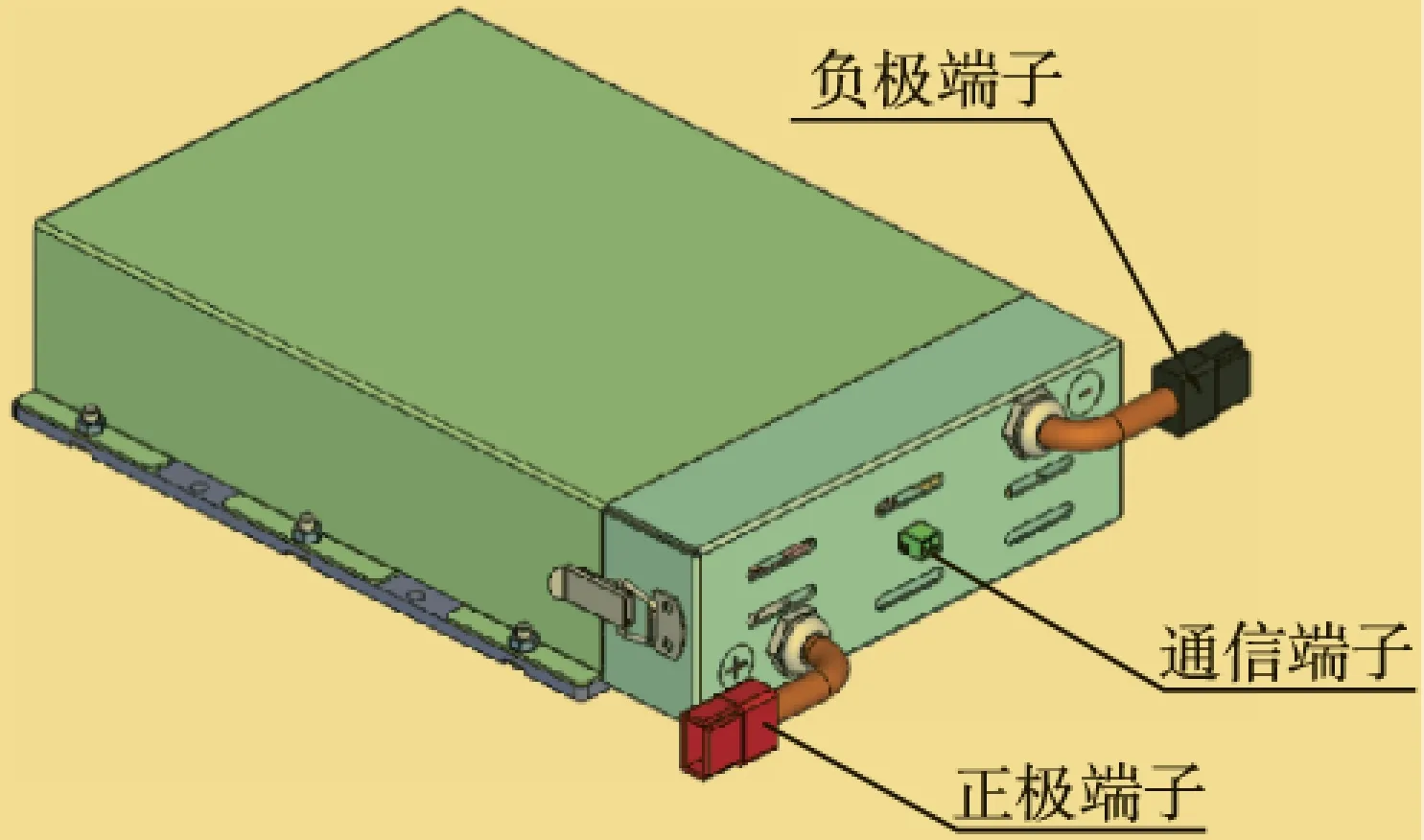

3P3S模块尺寸为278mm×210mm×67.4mm,单个模块质量为6.25kg。

3P3S模块外形如图3所示。

图3 3P3S模块外形图

3P3S模块的结构特点: 上壳体与下部底板均采用优质冷轧钢板,表面喷涂防锈绝缘漆,下部的钢板厚度达到3mm,保证在上壳体与底板固定时可以将内部的电芯夹紧而外壳不变形。上壳体高度尺寸在设计时要控制得比较精确,使其比3串电芯组合后的尺寸略小,这样在拧紧固定螺钉后才能将内部的电芯压紧。下部底板上还开有4个固定孔,通过固定孔可以使模块固定在车辆的大箱体中,模块内部各电芯周边均有起保护作用的弹性材料,保护电芯并起到减振的作用。正负极耳通过电缆线引出,电缆线端部配接有快速接线端子,可以通过快速拔插进行连接与断开,端盖两端固定有不锈钢材质的搭扣,可以将端盖与壳体固定在一起,并方便以后的维修,顶部的通信端子可以实现数据的采集传输。

2.5电池包整体布局

在以上两种模块的基础上,按照车辆空间的要求来进行两种模组的布局设计,在此阶段还要充分考虑车辆电气的设计要求,例如车辆主电路的电缆直径、电缆的走向、电池外箱接线口、通信线路的对接等,方案均要与客户进行充分的沟通,在充分了解客户需求的基础上进行设计,此外还要考虑电池包的安装位置是否会影响车辆的质心[2],避免由于质量分布造成对车辆稳定性的影响等(此部分工作交由客户整车设计人员来校核设计)。

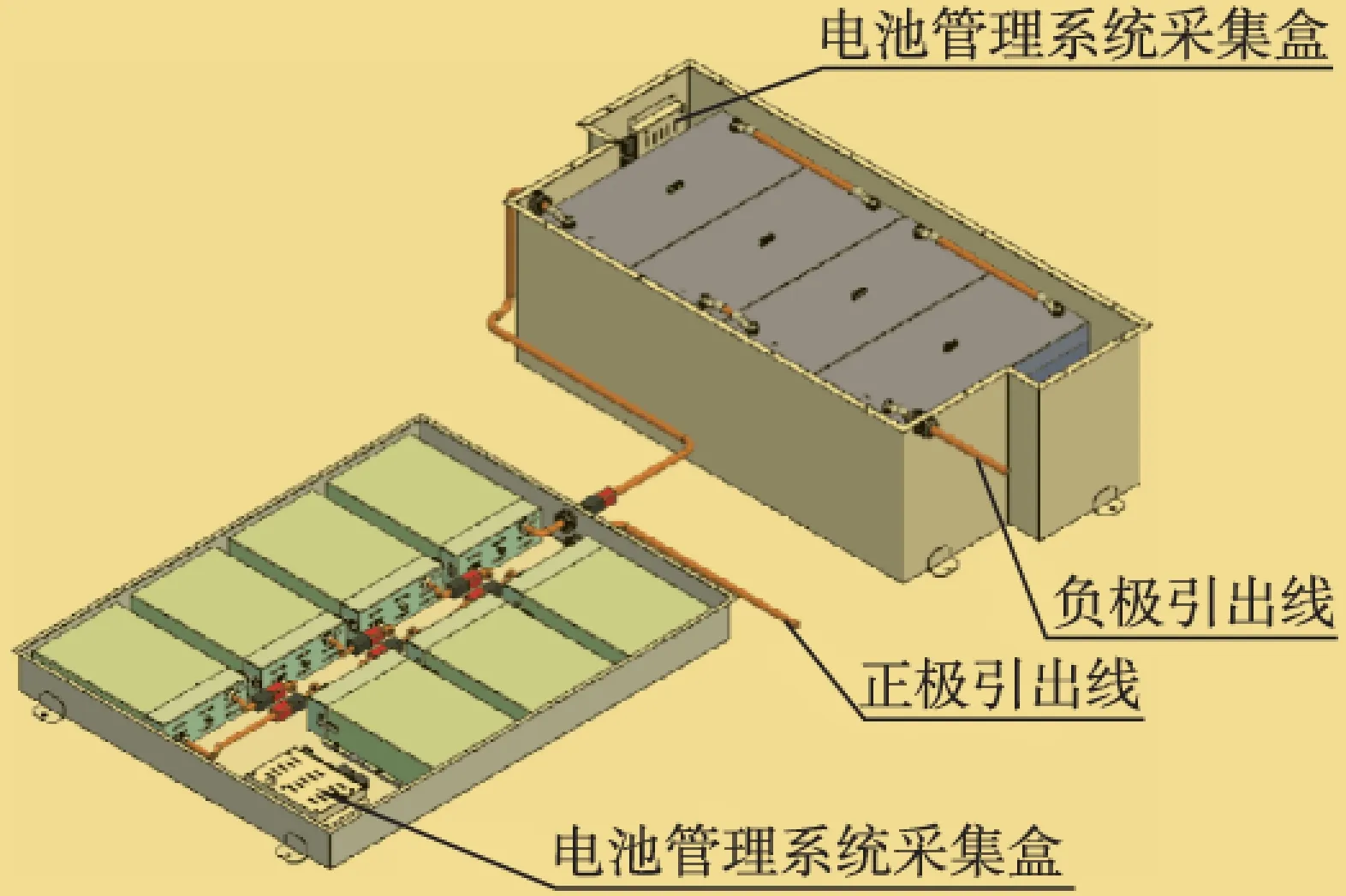

电池包的整体布局如图4所示(为表达内部结构,故上盖未显示)。

图4 电池包整体布局

结构特点: 一般来说,小型轿车的空间是较为紧凑的,电池包的布置要尽量提高空间的利用率,即体积比能量(W·h/L)和质量比能量(W·h/kg)[3],所以电池包的结构设计要在有限的空间布置尽量多的电芯模块。在本方案中,根据车辆空间的要求,将模组分为两部分,车座下方空间布置4组3P20S模块共80S,踏板上方布置7组3P3S模块共21S,这样整车总共布置101S,总电压为323.2V,可以满足电机的需要。

2.5.1模块之间的连接

3P20S模组之间采用两端带接线鼻的电缆线连接,电缆线为50mm2,表皮颜色为橙色,用M8螺钉将接线鼻与模组的极柱孔固定,4个模块中最外面的一组其连接电缆穿过外箱上面的防水接头与车辆上的主线相连(图4中标示负极引出线的一端),最里面的一组其连接电缆穿出外箱后,最终与踏板下方的模组相连,电缆长度按车体的实际情况而定。由于3P3S模组引出线采用的是快速连接端子,故模组之间可以实现快速拔插连接。需要注意的是,在连接之前要将7个模组按顺序编号,按照顺序依次连接,防止误连接引发事故。先将7个3P3S模组之间连接好,再连接3P20S的电缆线,最后第7组与车体的主电缆相连(图4中标示正极引出线的一端)。

2.5.2模组的安装固定

3P20S模组质量为45kg,可采用小型液压车进行搬运,安装时可利用两端的拉手或通过拉手上面的孔系上合适的提拉绳索,由2~4个人抬起后慢慢吊装入箱体内。将下方的引脚与箱体用螺钉固定,之后按照正负极顺序连接模块之间的电缆线,确认无误后,在箱体边缘添加密封胶片,再放下上盖用螺钉旋紧固定。3P3S模组质量只有6kg,可人工搬运,按照设计好的位置依次排列入箱体中,然后用螺钉与箱体固定,之后在箱体边缘添加密封胶片,盖上盖子之后用螺钉旋紧固定。

2.5.3电池管理系统(BMS)的设计与安装

BMS是电池包中的重要环节,其主要作用是监控电池的状态,实时采集每一串电芯的电压、温度等数据,智能化管理及维护各个电池单元,防止电池出现过充电和过放电,延长电池的使用寿命。在结构设计中,应留出足够的空间来放置BMS部件,图4中布置了数个放置BMS采集盒的位置,BMS采集板可以根据需要多层放置在专门设计的金属盒体内。BMS采集盒再与大箱体通过螺纹固定,利用线束将各个模块上的通信端子与BMS采集盒上的通信端子连接。BMS采集盒将各个模块的信号集中在一起,再集中传输给车辆的控制系统,从而实现信号的传输。

2.5.4电池包的密封与防水

在车座下方箱体与箱盖之间接合处添加防水密封胶片,利用螺钉将箱盖与箱体均匀地压紧,起到防水的作用,防水等级可达到IP67,出线口采用防水接头或防水连接器来进行箱体的密封。

踏板下方的模组是安装在车体底盘上一个大凹坑内的,在将此箱体放置好之后,从上面压盖密封固定,防水的效果由车辆压盖的安装来决定,此部分工作是由车辆厂家在整车安装过程中来完成的,同样可以达到IP67的防水等级。

2.5.5电池包的散热问题

电池包的通风散热需要预留风道与通风管道,而通风管道的设计很难达到较高的防水等级,故此二者是一对矛盾。另外,电池包是否需要散热要由车辆整体的设计来决定,在此设计中,根据车辆控制策略的要求,电池的放电倍率一般在3C以下,并且车辆厂家前期在我国南方进行了半年的运行测试。根据相关试验数据,认为电池包的发热并不严重,所以参考客户的要求,在此方案中不需要设计散热风道。在后续车辆运行试验中证实,电池包温度一直保持在50℃以下,可以满足车辆运行的需要。

3 结论

随着国家对新能源行业政策的大力支持,国内外各企业不断在新能源汽车方面加大研发的力度,新能源汽车蓬勃发展,电动汽车的技术日益成熟,但是目前尚未有统一的制式或标准。在结构设计上要按照整车的布局和要求,合理地制定电池包的各项参数,灵活地确定电池包的位置。根据车辆上空间的要求可以分区域设计成不同的模块结构,来满足车辆的各项要求。根据系统的具体情况来解决好防水密封与通风散热这一对矛盾,既考虑电池包安装固定的牢固性,又要考虑后期电池维护、检修的便利性。

[1] 李兴虎.电动汽车概论[M].北京: 北京理工大学出版社,2005.

[2] 陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京: 北京理工大学出版社,2002.

[3] 胡骅,宋慧.电动汽车[M].北京: 人民交通出版社,2002.

Introduced a physical design of lithium ion battery pack used by BEV. The battery pack is installed in interior of small car with high module mounted below the rear seat and low module mounted below the car pedals. The battery pack is divided into several small modules featuring easy to handle, ready for arrangement and in convenience for installation, connection and testing on the vehicle.

BEV; Lithium-ion Battery Pack; Physical Design

2015年10月

王兵(1969—),男,主任工程师,主要从事新能源电池及PACK研发工作,

E-mail: wangbing4@shanghai-electric.com

TM912

A

1674-540X(2016)01-037-04