电子级硅烷的精制提纯

郝伟强,郑安雄,陈德伟,范金立

(浙江中宁硅业有限公司,浙江 衢州 324000)

研究与开发

电子级硅烷的精制提纯

郝伟强,郑安雄,陈德伟,范金立

(浙江中宁硅业有限公司,浙江 衢州 324000)

针对目前液晶面板和半导体行业对电子级硅烷的高纯度要求,采用自主研发的多个脱轻塔、脱重塔、多层吸附塔有机结合的方法,进行了粗硅烷精馏提纯技术的优化实验。结果表明,此方法能有效去除硅烷中各类有害杂质,使其硅烷的质量分数可达99.999 98%以上,达到电子级硅烷的纯度要求。此方法具有高效,污染小等技术优势,有望使国内企业摆脱对进口电子级硅烷的依赖。

电子级硅烷;硅烷;精馏提纯;检测

SiH4在电子工业和半导体工业中应用非常广泛,如制作晶硅太阳能电池、薄膜太阳能电池、光导纤维、液晶显示器和半导体元器件等[1]。随着电子工业和半导体工业的发展,对SiH4质量的要求也越来越高,特别是在电子和半导体行业中,新产品以及更高集成度和更复杂的集成电路常常要求作为原料气的SiH4有极高的纯度[2]。按照目前硅烷产品执行的国家标准GB/T 15909-2009,硅烷的质量分数达到99.999 9%,就可称为电子级硅烷[3]。但目前多家半导体厂商和液晶面板厂商的采购标准,硅烷纯度必须达到99.999 98%以上才能满足半导体厂商和液晶面板厂商的工艺要求。也正因为半导体厂商和液晶面板厂商对硅烷纯度的要求之高,目前此两行业95%以上的电子级硅烷市场份额由国外硅烷供应商垄断,由此也减慢了电子级硅烷的国产化应用进程[4]。

1 实验部分

1.1 电子级硅烷的精馏提纯

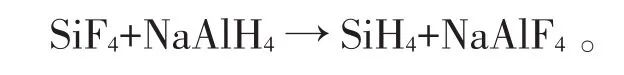

实验生产的粗硅烷采用四氟化硅还原法工艺,反应式为:

粗硅烷精馏提纯为电子级硅烷的工艺流程见图1[5]。

1)将合成的粗硅烷通过硅烷压缩机打入电子级硅烷精馏系统的脱轻塔内,控制脱轻塔压力、温度和操作压差,在塔顶除去轻组分氮气、甲烷和氢气;

图1 电子级硅烷精馏提纯工艺流程Fig 1 Refined purification process of electronic grade silane

2)粗硅烷经脱轻塔顶冷凝到塔底流出进入第1脱重塔,控制第1脱重塔的压力、温度和操作压差,在塔底除去重组分乙烷、乙基硅烷、二乙基硅烷、硼、磷,硅烷从塔顶排出;

3)从第1脱重塔塔顶出来的硅烷进入3个串联的乙烯吸附塔,除去乙烯;

4)从乙烯吸附塔出来后的硅烷进入第2脱重塔,控制好第2脱重塔压力、温度和操作压差,在第2脱重塔塔底除去乙基硅烷;从塔顶出来的纯硅烷气体通过专门管道流入硅烷储存罐。

1.2 实验过程

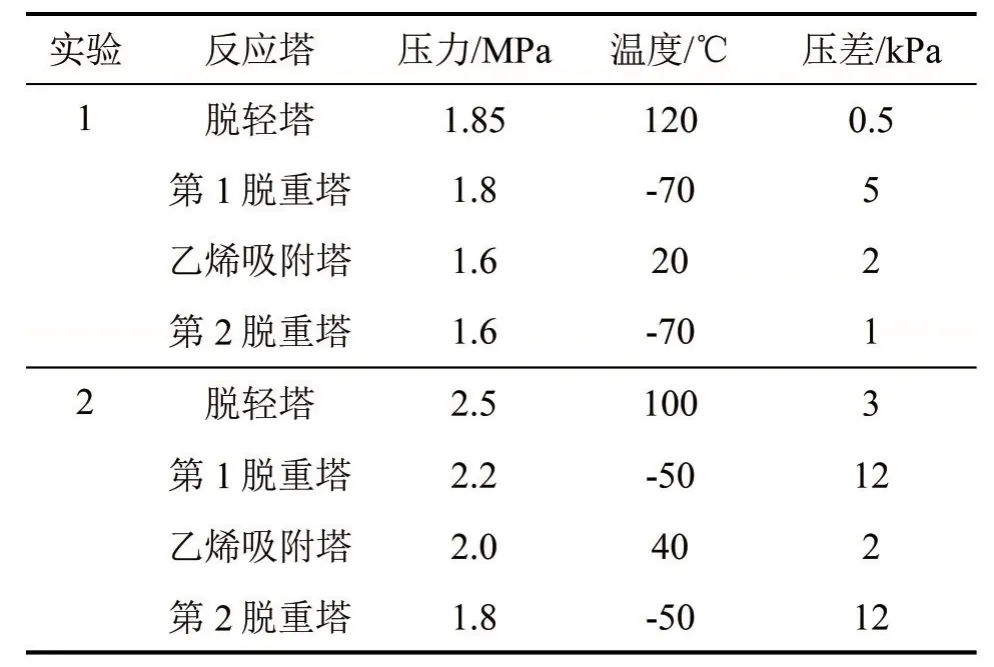

硅烷的精馏提纯过程中,各反应塔的关键控制参数都是压力、温度和操作压差。实验在各反应塔的压力、温度和操作压差的管控标准范围内选取了两组控制参数进行了粗硅烷的精馏提纯生产,见表1。

表1 不同工艺控制参数下的实验Tab 1 Test under different process control parameters

1.3 检测方法

在精馏提纯系统的每个塔上都建立在线取样点,由专门的管路把取样点的硅烷输送到同一个硅烷检测取样面板上。打开相应取样面板上的阀门,由统一的气相色谱仪和质谱仪进行常规杂质和金属杂质的检测[6]。

硅烷的常规杂质由Gow-mac592气相色谱仪进行检测,硅烷的金属杂质由Agilent-7700s等离子体发射质谱仪(ICP-MS)进行检测[7]。

2 结果与讨论

2.1 硅烷的常规杂质检测

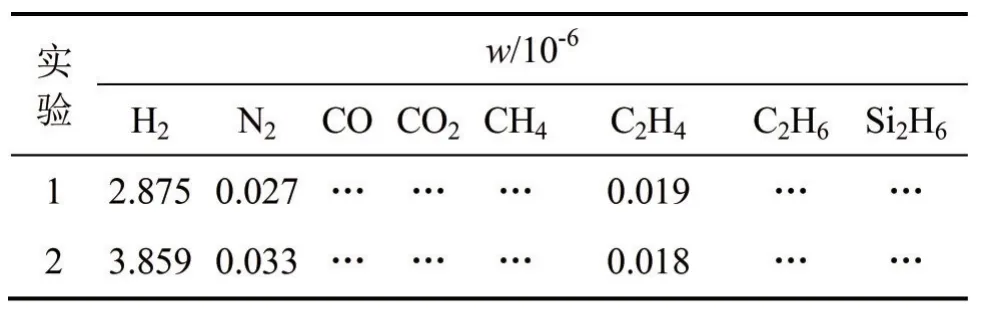

对2组实验生产的硅烷进行气相色谱分析,结果见表2。

表2 常规杂质检测数据Tab 2 Conventional impurity detection data

按GB/T 15909—2009和主要半导体、液晶面板厂商的标准要求,硅烷的质量分数换算中不包含杂质H2,其他所有杂质质量分数之和≤0.2×10-6,即硅烷的质量分数在99.999 98%以上,能满足生产需求[7]。从检测结果来看,在设计的温度、压力、控制压差的范围内,合理调节3项参数,精馏完成的硅烷中常规杂质参数中只有H2、N2、CH4这3个可以检测出来,且N2、CH4的质量分数都小于0.1×10-6,而其他杂质都在检测下限内,(此台气相色谱仪对硅烷内各类常规杂质的检测质量分数下限为0.015×10-6)。所以2组实验生产硅烷的常规杂质含量达到了电子级硅烷的要求,并符合主要半导体、液晶面板厂商的使用求。

2.2 硅烷的金属杂质检测

对2组实验用ICP-MS检测金属杂质,结果见表3。

表3 金属杂质检测数据Tab 3 Metal impurity detection data

按GB/T 15909—2009和主要半导体、液晶面板厂商的标准要求,铁、铬、镍、铜、锌的质量分数之和应<1×10-9,其他单个金属杂质含量<0.02×10-9,即能满足生产需求[8]。从检测结果来看,在设计的温度、压力、控制压差的范围内合理调节3项参数,精馏完成的硅烷中各类金属杂质的含量都能满足上述标准要求。

3 结论

采用自主研发技术,通过多个脱氢塔、脱重塔、多层吸附塔的有机结合进行粗硅烷的精馏提纯技术,能有效去除硅烷的各类有害杂质。通过此次实验生产的硅烷质量分数能达到99.999 98%以上,不仅能符合电子级硅烷的要求,也能满足主要半导体、液晶面板厂商的工艺使用要求。

[1]尹恩华,杨雷珍,于凤来,等.硅烷的分析[J].低温与特气,1985,3(1):67-74.

[2]窦仕川,唐安江,韦德举.硅烷的纯化技术与检测分析方法[J].广州化工,2013,41(3):43-46.

[3]电子工业用气体硅烷(SiH4):GB/T 15909—2009[S].

[4]林培川.超纯硅烷的产业化发展之路[C].武汉:中国工业气体行业发展高峰论坛,2008.

[5]杨建松,陈德伟,粟广奉,等.一种多晶硅生产过程中的电子级硅烷精制提纯的方法:CN101817527[P].2012-01-25.

[6]方华,陈鹰,庄鸿涛,等.氦离子化色谱仪在电子气体(硅烷)分析中的应用[J].低温与特气,2009,27(1):39-42.

[7]奥迪安G.聚合反应原理[M].北京:科学出版社,1987.

[8]Omidian H,Hashemi S A,Sammes P G,et al.A model of the swelling of superabsorbent Polymers[J].Journal of Polymer Science,1998,39(26):6697-6704.

TQ264.1+1

ADOI10.3969/j.issn.1006-6829.2016.05.008

2016-07-18