全断面高效快速掘进工作面粉尘分布规律数值模拟

沈 斌, 云 昊, 刘新蕾

(1.黑龙江科技大学 安全工程学院, 哈尔滨 150022;2.黑龙江科技大学 瓦斯等烃气输运管网安全基础研究实验室, 哈尔滨 150022)

全断面高效快速掘进工作面粉尘分布规律数值模拟

沈斌1,2,云昊1,刘新蕾1,2

(1.黑龙江科技大学 安全工程学院, 哈尔滨 150022;2.黑龙江科技大学 瓦斯等烃气输运管网安全基础研究实验室, 哈尔滨 150022)

为优化全断面高效快速掘进工作面局部通风布置,改善通风除尘效果,以神华煤炭集团大柳塔煤矿52502工作面为研究背景,利用GAMBIT软件建立工作面几何模型,基于标准k-ε紊流模型和离散相DPM模型,运用FLUENT软件对长压短抽方式下的工作面粉尘分布规律进行数值模拟。结果表明:粉尘总体沿巷道回风侧分布,粉尘集中带为距工作面端头15 m范围内和巷道回风侧中下部;大断面下压入式通风有效射程为15~16 m;当前抽出式风筒左侧吸风口处于压入式风筒有效射程内,影响除尘效果;延伸抽出风筒出口位置至工作面掘进机处,能有效改善除尘效果。模拟结果对改进快速掘进工作面通风除尘系统具有重要指导意义。

通风除尘; 全断面高效快速掘进系统; 粉尘分布;k-ε模型; DPM模型; 数值模拟

0 引 言

全断面高效快速掘进系统与传统掘进设备相比,实现了掘锚平行作业、多臂同时支护、连续破碎运输和智能远程操控的高效一体化作业,使目前的采掘效率提高了10倍,同时也带来了通风困难、粉尘质量浓度超标的问题[1-2]。机掘工作面因其设备庞大、移动速度快,不易布置除尘系统,使得通风除尘成为最基本的技术手段。近年来,刘荣华、周新明等[3-4]通过数值模拟法分别研究了压入式通风掘进工作面的粉尘和风流流场分布规律;王晓珍、姚海飞等[5-6]总结归纳了抽出式通风掘进工作面中风流粉尘分布的规律,认为抽出式通风较压入式通风的除尘效果好;秦跃平、杜翠凤等[7-8]认为抽吸比、抽压风筒位置及距离工作面端头距离是影响粉尘分布的主要因素。上述研究表明数值模拟法是研究掘进工作面粉尘分布规律的有效手段,但其均忽略了掘进设备对粉尘分布的影响、风筒布置为理想模型、巷道尺寸较小(均小于18 m2),而全断面高效快速掘进工作面的长压短抽式通风系统有别于现有研究。一是其压入式风筒布置于十臂锚杆机后,距离工作面达45 m;二是抽出式风筒吸风口位于十臂锚杆机上,距离工作面30 m;三是断面大,达到25 m2;四是大型掘进设备对风流分布造成较大影响。因此,笔者以神华煤炭集团大柳塔煤矿52502工作面为研究背景,运用数值模拟的方法开展全断面高效快速掘进工作面的风流粉尘分布规律研究。

1 模型建立

1.1工程概况

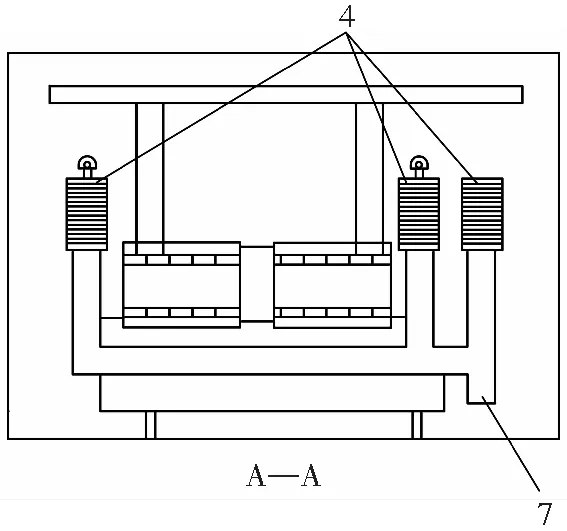

神华煤炭集团大柳塔煤矿52502运顺掘进工作面为全断面快速掘进工作面,设计长度超4 000 m。掘进系统由全断面掘进机、破碎机、十臂锚杆机、皮带转载机等组成[9-10],如图1所示。通风方式为长压短抽式,压入式风筒出风口位于十臂锚杆机后5 m,抽出式风筒吸风口位于十臂锚杆机前端,由三个吸风口组成,如图2所示。系统运行中,掘进机司机工位在十臂锚杆机操作平台上,十臂锚杆机至工作面端头为无支护区,因掘进速度快且掘进机和十臂锚杆机体积庞大,造成压入式风筒出风口和抽出式风筒吸风口分别距工作面距离达45和30 m,使得工作面除尘效果不佳。

图1 全断面快速掘进系统

图2 除尘风机吸风口布置

1.2几何模型建立

依据全断面快速掘进工作面的巷道布置特点及系统设备的物理参数,采用GAMBIT软件建立工作面的几何模型,如图3所示。简化后各设备物理模型等效设置:掘进巷道为60.0 m×6.0 m×4.2 m的长方体,掘进机为5.0 m×4.0 m×2.5 m的长方体,十臂锚杆机为10.0 m×3.5 m×2.0 m的长方体,皮带机为Xm×4 m×2.5 m的长方体(由于作业中锚杆机和掘进机相对距离的改变,使得等效的皮带机的长度随锚杆机的移动而变化,模型中X取值为19.5、29.5、39.5)。压入式风筒为φ=1.0 m的圆柱体,风筒中轴线距离地面3.2 m,距离最近的巷道壁0.7 m;抽出式风筒为φ=0.8 m巷道的圆柱体,风筒中轴线距离地面3.0 m,距离最近的巷道壁3.0 m,其吸风口采用单一入风口,在模拟中通过改变吸风口位置来考察。

图3 几何模型

1.3数学模型建立

掘进工作面内粉尘在风流中的运动属于气固两相流,其基本动力是气流的运动,可将风流作为背景流体,视为气相,用欧拉法进行描述,将工作面产生的粉尘作为分布于背景流中的颗粒,视为固相,用拉格朗日法对其运动轨迹进行描述。鉴于掘进工作面实际情况的复杂性,在模拟计算过程中做以下假设:(1)气流的运动为推动粉尘运动的基本动力,忽略设备的扰动影响;(2)忽略空气密度的变化及热量交换;(3)将风流视为不可压缩气体,流态为稳态湍流。

通过上述条件可确定气流运动的基本控制方程为Reynolds方程,粉尘运动轨迹选用欧拉-拉格朗日法追踪,前者包括连续性方程[11]、纳维-斯托克斯方程[7]及标准的k-ε模型方程[8,12],后者对应Fluent中的离散相DPM(Discrete Phase Model)模型,通过积分颗粒作用力微分方程[13]来求解。

2 边界条件及参数设定

将由GAMBIT建立的几何模型,进行网格划分后,导入FLUENT中,进行风流和粉尘计算模型的参数和边界条件设置,如表1所示。计算的入口边界条件为速度入口,出口边界条件为自由流出口,其他未设置的面,默认为固壁无滑移光滑界面;根据52502运顺掘进工作面的实际生产情况,压入式和抽出式风筒配风分别为720和360 m3/min,对应速度入口设置为沿x轴正方向的矢量15.3 m/s,速度出口为x轴负方向的矢量12.0 m/s;同时依据工作面产尘情况,将掘进面端头设置为喷射源,类型为面尘源,初始速度为沿x轴负方向2.0 m/s,考虑到粉尘运动的随机性,选择随机轨迹模型。

表1 模型参数设定

3 模拟结果及分析

3.1粉尘的三维分布规律

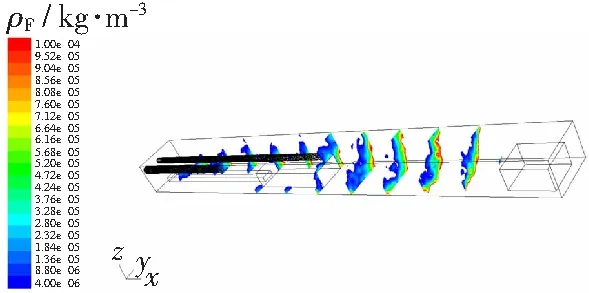

根据掘进系统运行现状,以压入式风筒出口、抽出式风筒入口距离工作面45和30 m,利用FLUENT软件建立模型,根据残差动态图,当迭代收敛后,停止计算,采用剖面技术显示粉尘质量浓度ρF分布模拟结果,如图4~6所示。图4为巷道高度h(z方向)为3.2(压入式风筒中轴线)、2.5(司机工位处高度)、2.0、1.5(呼吸带高度)m的剖面图,图5为巷道长度l(x方向)方向每隔5 m的剖面图,图6为巷道宽度b(y方向)为0.7(压入式风筒中轴线距巷道壁的距离)、3.0(抽出式风筒中轴线)、5.5 m的剖面图。

图4 z方向粉尘质量浓度分布云图

图5 x方向(掘进方向)粉尘质量浓度分布云图

Fig. 5Dust concentration distribution ofxdirection(tunneling direction)

图4显示巷道下部粉尘质量浓度大于巷道上部,呼吸带高度(h=1.5 m剖面)入风侧粉尘质量浓度和司机工位处(h=2.5 m剖面)粉尘质量浓度低于4×10-6kg/m3,符合《煤矿安全规程》要求[14]。图6显示巷道回风侧粉尘质量浓度大于入风侧。由图5、6可见,沿掘进方向(x方向)粉尘质量浓度分布以压入式风筒出风口和抽出式风筒吸风口为界,呈两端高中间小的分布规律,近工作面端浓度最高,粉尘主要集中于距工作面端头15 m范围内和巷道回风侧中下部。

图6 y方向粉尘质量浓度分布云图

图7 风流分布云图

3.2风筒位置对风流粉尘分布的影响

全断面快速掘进工作粉尘分布现状分析表明,压入式风筒和抽出式风筒位置是影响风流场和粉尘质量浓度场分布的重要因素。在不改变现有系统工作参数的情况下,通过改变压入式风筒和抽出式风筒位置来研究工作面风流及粉尘分布情况,为提高通风除尘效果提供合理方案。实验中选取了扩大抽出式风筒与压入式风筒轴间距(方案1)和抽出式风筒延伸(方案2)两种方案,前者根据图3右侧两个吸风口位置中心距壁面的距离,设定抽出式风筒轴线距离壁面1.2 m,后者将抽出式风筒延伸至距工作面5.0 m处,建立模型后进行模拟计算,其风流分布如图8所示,粉尘分布如图9所示。

图8 方案1和2的风流分布云图

图9 h=3.2 m剖面的粉尘质量浓度分布云图Fig. 9 Dust concentration distribution of profile of h=3.2 m

图8中方案1显示抽出式风筒与压入式风筒的中轴线变远后,不再处于压入式风筒射流区域内,工作面端头风速仍未满足最低风速要求,结合图9中方案1所示,抽出式风筒除尘能力有所提高,但工作面端头粉尘质量浓度依旧超过100 mg/m3,除尘目的没有实现。图8中方案2显示抽出式风筒延伸明显改变了掘进工作面的风流分布,使近工作面端大部分区域风速达到了最低风速要求,图9中方案2显示抽出式风筒延伸后,粉尘质量浓度集中于工作面,绝大多数粉尘被抽出式风筒直接吸走,锚杆机至掘进机末端作业范围内粉尘质量浓度基本小于4 mg/m3,能有效改善作业环境。

4 结 论

(1)全断面快速掘进工作面粉尘分布总体上为回风侧大于入风侧,巷道下部大于巷道上部,沿掘进方向(x方向)粉尘质量浓度分布以压入式风筒出风口和抽出式风筒吸风口为界,呈两端高中间小的分布规律,近工作面端质量浓度最高,抽压风筒重叠段因风流扩散作用使回风侧高浓度粉尘扩散至整个巷道空间。

(2)在25.2 m2的断面下,压入式通风贴壁射流的有效射程为15~16 m,掘进机司机工位应处于该射程内,以保证工人作业环境粉尘质量浓度不超标。

(3)通风除尘系统的抽出式风筒吸风口应远离压入式风流的有效射程。当前系统的抽出式风筒吸风口布置不够合理,其左侧吸风口处于压入式风流的有效射程内,不仅起不到除尘的目的,还会吸走部分新鲜风流,应进行封闭,同时等效扩大剩余吸风口的通风断面积。

(4)抽出式风筒延伸至掘进工作面前端可显著改善除尘效果,建议在系统运行中采取相关措施。

[1]马超, 代贵生, 曹光明. 快速掘进系统在大柳塔煤矿的应用[J]. 煤炭工程, 2015, 47(12): 34-37.

[2]建信. 世界首台(套)全断面高效快速掘进系统创下新纪录[J]. 建井技术, 2015, 36(2): 59.

[3]刘荣华, 王海桥, 施式亮, 等. 压入式通风掘进工作面粉尘分布规律研究[J]. 煤炭学报, 2002, 27(3): 233-236.

[4]周新明, 汤民波. 掘进工作面压入式通风流场的数值模拟[J]. 中国矿山工程, 2014, 43(5): 58-61.

[5]王晓珍, 蒋仲安, 刘毅. 抽出式通风煤巷掘进过程中粉尘浓度分布规律的数值模拟[J]. 中国安全生产科学技术, 2006, 2(5): 24-28.

[6]姚海飞, 邓志刚, 李继良, 等. 抽出式通风风流运动及粉尘运移规律数值模拟研究[J]. 煤矿开采, 2014, 19(5): 96-99, 85.

[7]秦跃平, 张苗苗, 崔丽洁, 等. 综掘工作面粉尘运移的数值模拟及压风分流降尘方式研究[J]. 北京科技大学学报, 2011, 33(7): 790-794.

[8]杜翠凤, 王辉, 蒋仲安, 等.长压短抽式通风综掘工作面粉尘分布规律的数值模拟[J]. 北京科技大学学报, 2010, 32(8): 957-962.

[9]罗文. 快速掘进系统在大柳塔煤矿的应用[J]. 神华科技, 2013, 11(5): 23-26.

[10]秦宪礼, 白枫桐, 刘永立, 等. 单巷长距离快速掘进通风系统风筒吊挂技术[J].黑龙江科技大学学报, 2015, 25(6): 584-587.

[11]杨荣明, 刘永利, 沈斌. 长距离大断面掘进工作面风流场分布规律研究[J]. 煤炭科学技术, 2015, 43(s1): 64-66.

[12]韩占忠, 王敬, 兰小平. FLUENT流体工程仿真计算实例与应用[M]. 北京: 北京理工大学出版社, 2004: 19-22.

[13]朱红均, 林元华, 谢龙汉. FLUENT12流体分析及工程仿真[M]. 北京: 清华大学出版社, 2011: 186-188.

[14]国家安全生产监督管理总局, 国家煤矿安全生产监察局. 煤矿安全规程[M]. 北京: 中国法制出版社, 2016: 379.

(编辑王冬)

Numerical simulation of distribution regularities of dust in full face high efficiency rapid heading face

SHENBin1,2,YUNHao1,LIUXinlei1,2

(1.School of Safety Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China;2.National Centeral Laboratory of Hydrocarbon Gas Transportation Pipeline Safety, Heilongjiang University of Science & Technology, Harbin 150022, China)

This paper is an attempt to optimize the local ventilation arrangement of full face high efficiency rapid heading face and improve the efficiency of dust removal by ventilation. The study building on the number 52501 working face in Daliuta coal mine of Shenhua coal group corporation limited works towards establishing the geometric model using software called GAMBIT; and choosing the standardk-εturbulence model and dispersed phase model(DPM) as calculating model and thereby performing the numerical simulation of the law behind the dust distribution in the local ventilation type of FPNA(far pressing near absorption ventilation) using software of FLUENT. The results show that dust typically distributes along the return air side of the roadway, with the concentration areas varying from the range of 15 m away from working face to the middle & bottom of the return air side of the roadway; the pressing ventilation works with the effective jet distance of 15—16 m in large section roadway and an effective improvement in the dust removal is effected by extending the absorption ram outlet to the heading machine. The simulation results may add to improving the dust removal system of the fast heading face by ventilation method.

dust removal by ventilation; full face high efficiency rapid heading face; dust distribution;k-εmodel; DPM model; numerical simulation

2016-06-03

国家自然科学基金项目(51504088);瓦斯等烃气输运管网安全基础研究实验室开放课题(HKDGH-20140008)

沈斌(1983-),男,浙江省长兴人,讲师,博士研究生,研究方向:矿山安全技术,E-mail:shenbin1121@163.com。

10.3969/j.issn.2095-7262.2016.04.004

TD724

2095-7262(2016)04-0368-05

A