铝冰固体推进剂燃速特性研究①

王 革,何登军,刘平安

(1.哈尔滨工程大学 航天与建筑工程学院,哈尔滨 150001;2.中国航天科工集团公司六院41所,呼和浩特 010000)

铝冰固体推进剂燃速特性研究①

王革1,何登军2,刘平安1

(1.哈尔滨工程大学 航天与建筑工程学院,哈尔滨150001;2.中国航天科工集团公司六院41所,呼和浩特010000)

通过建立铝冰固体推进剂燃烧模型,研究铝冰固体推进剂的燃速特性。将铝冰固体推进剂的燃烧过程分成铝水固相区、铝水液相区、铝水气相区和铝水反应区4个区域。结合各个区域的守恒方程和边界条件,利用牛顿迭代法求解出铝冰固体推进剂燃速的精确解。分析了铝颗粒钝化程度、铝粉粒径及水燃比3种因素变化对铝冰固体推进剂燃速的影响。结果表明,随铝颗粒钝化程度、铝粉粒径和水燃比的增大,铝冰固体推进剂的燃速减小;随铝粉粒径的增大,燃速压强指数减小,铝颗粒钝化程度和水燃比的变化不会引起压强指数的改变。

铝冰;固体推进剂;燃烧模型;燃速

0 引言

近年来,以美国为首的世界各国正在研制一种新型火箭燃料,这种燃料的性能有望达到现有推进剂的水平,但安全性更高,更容易处理,而且成本可能更低,也更为环保。它由细铝粉和水的混合物在低温下制成,简称为“铝冰”(ALICE)[1]。

各国学者相继对铝冰固体推进剂的理论性能、燃烧特性及安全性等方面进行了大量研究。结果表明,当膨胀比为100,混合物氧燃比接近1.2(贫燃)时,真空比冲超过3 000 m/s,高于绝大多数固体火箭发动机的真空比冲;对于氧燃比为1,氧化剂为含25%H2O2水溶液的铝冰固体推进剂的真空比冲最大可达3 700 m/s。铝冰固体推进剂比其它推进剂更安全,不易发生意外点火,摔到地上也不会爆炸,因静电放电而带来的危险可忽略不计。同时,根据卫星观测,发现在月球、火星等外星球上有水和铝存在的痕迹;这就意味着有可能在月球、火星或其他地方生产铝冰推进剂。空间探测有可能要求能在不返回地球的条件下进行燃料补给[2-13]。

当前,国内外对于铝冰固体推进剂的研究大多通过实验手段,而理论上则建立了一些铝水燃烧模型或者微纳米铝冰燃烧模型。这些模型求解的过程中,为了得到燃速r的解析表达式,未作说明的就直接忽略掉了求解方程中的某一项,不利于从理论上研究铝冰推进剂的性能。

本文在Vigor Yang等[13]提出的铝水混合物燃烧模型基础上,建立铝冰固体推进剂燃烧模型,通过对方程的求解,得到燃速精确解,同时采用泰勒级数展开的方法,求解出燃速的解析解,并主要分析了铝颗粒钝化程度、铝粉粒径以及水燃比3种因素变化对铝冰固体推进剂燃速的影响。

1 铝冰固体推进剂燃烧模型的建立

1.1基本假设

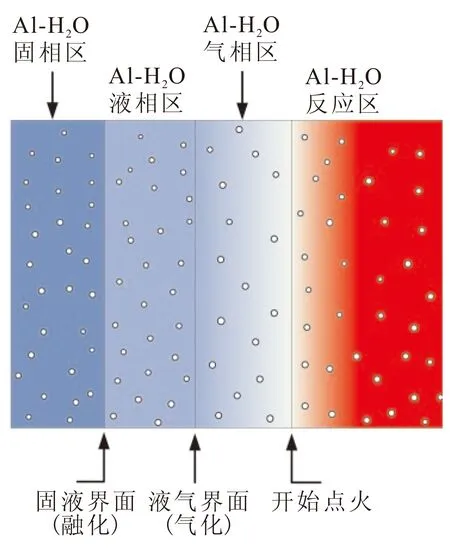

鉴于铝冰固体推进剂在燃烧过程中要经历一系列的物理、化学变化过程,将铝冰固体推进剂的燃烧过程分为4个区域,即固相区、液相区、气相区和反应区[14],如图1所示。

图1 铝冰推进剂燃烧模型示意图

基于对铝冰固体推进剂燃烧现象的分析,为方便模型的数学推导,对铝冰固体推进剂的燃烧过程做出如下简化假设:

(1)每一个铝颗粒的尺寸都是一致的;

(2)忽略颗粒间的碰撞以及相互作用;

(3)忽略气相区及反应区的重力影响和热辐射作用,在整个燃烧区域热量传递的方式只有热传导;

(4)假设颗粒与蒸气之间温度保持平衡;

(5)忽略固相区、液相区和气相区发生的化学反应,反应只在反应区进行。

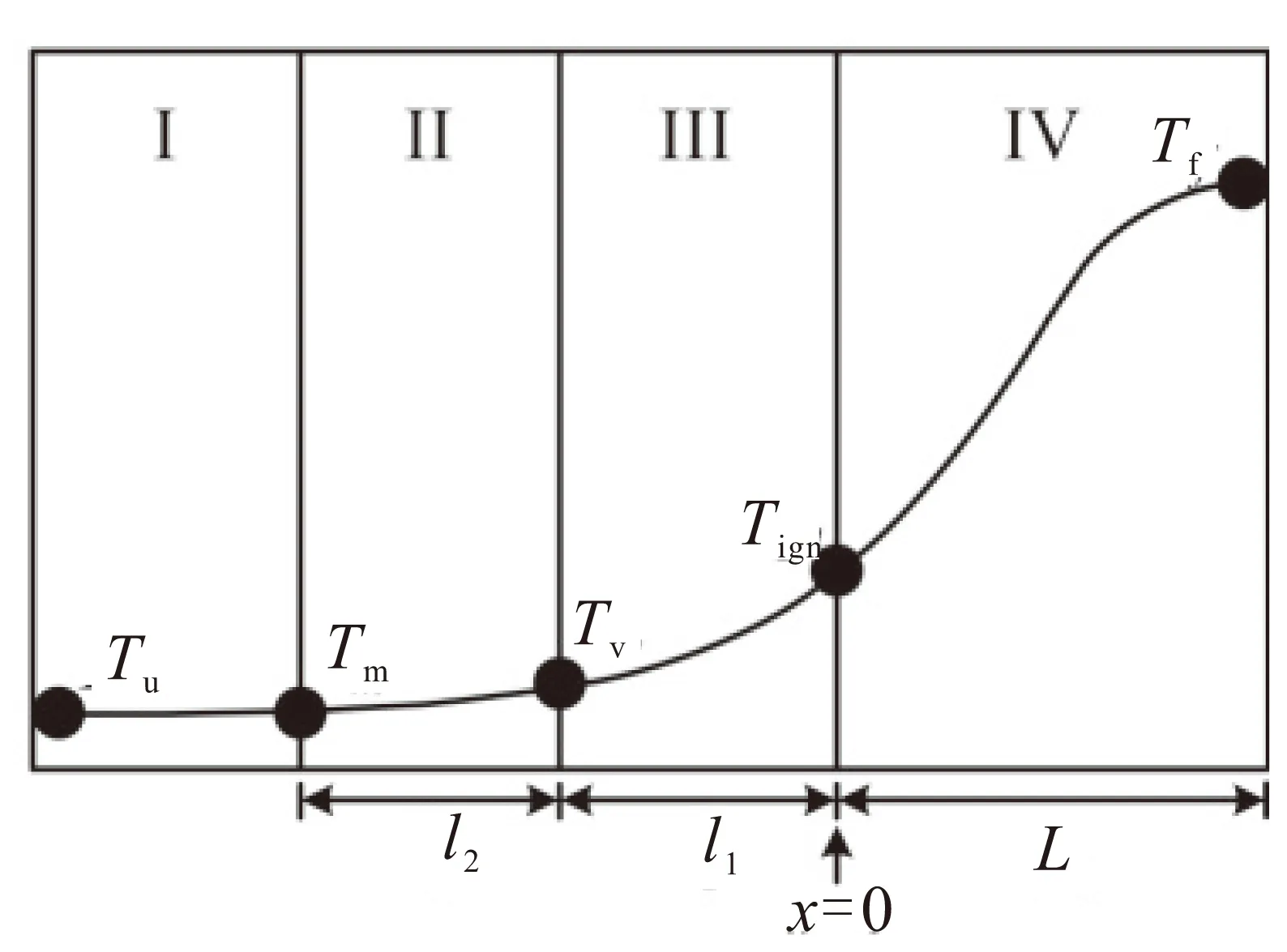

基于以上假设,铝冰推进剂在发生化学反应之前,将经历一系列的物理变化过程,即由最初未受燃烧反应影响的固相转变为受反馈热量影响并缓慢融化的液相和继续吸热的气相。在水蒸气与铝颗粒共存区域,随着温度的继续升高,铝颗粒与水开始反应,铝冰推进剂开始燃烧。铝冰推进剂燃烧模型示意图见图1,各个区域温度分布如图2所示。图2中,I区、II区、III区和IV区分别对应图1中的Al-H2O固相区、Al-H2O液相区、Al-H2O气相区及Al-H2O反应区,以铝-冰固体推进剂点火温度对应的位置为坐标原点。

图2 铝冰固体推进剂温度分布

1.2数学推导

(1)Al-H2O固相区(铝冰区I)

固相区的能量守恒方程为

(1)

式中ρAl,ρox,ρI分别为铝、氧化铝和冰的密度;cp,Al,cp,ox,cp,I分别为铝、氧化铝和冰的比定压热容;ΦAl,Φox,Φl分别为铝冰固体推进剂中铝、氧化铝和冰的体积分数;r为铝冰固体推进剂的燃速;λI为铝冰推进剂固相区热导率。

边界条件为

(2)

式中Tu为铝冰推进剂的初温;Tm为铝冰推进剂的融化温度;l1为铝冰推进剂液相区的厚度;l2为铝冰推进剂固相区的厚度。

(2)Al-H2O液相区(铝水区II)

液相区的能量控制方程为

(3)式中ρw为水的密度;cp,w为水的比定压热容;Φw为推进剂中水的体积分数;λ2为铝冰推进剂液相区热导率。

边界条件为

(4)

式中hsl为单位质量的冰融化变为水的相变吸热;Tv为水汽化温度。

(3)Al-H2O气相区(铝气区III)

气相区的质量守恒方程为

(5)

式中ρv为水蒸气密度;vg为水蒸气流动速度。

气相区能量控制方程为

(6)

式中cp,v为水蒸气的比定压热容;λ3为气相区的热导率。

气相区边界条件为

(7)

式中hfg为水由液相变为气相时相变吸热;hAl为铝由固相变为液相时相变吸热;Tign为铝冰推进剂的点火温度。

(4)Al-H2O反应区(反应区IV)

反应区能量守恒方程为

(8)

式中ρu,m为铝冰推进剂的密度;λ4为气相区热导率;τb为纳米铝颗粒燃烧时间;Q为铝水反应生成热。

边界条件为

(9)

式中L为气相区的厚度

反应区温度T随坐标x的变化关系式为

(10)

化简可得

(11)

此方程即为求解铝冰固体推进剂燃速的超越方程。

其中

(12)

(13)

(14)

利用牛顿迭代法对方程(11)进行求解,得到不同条件下,铝冰固体推进剂的燃速精确分析解。为了获得燃速的解析表达式,对式(11)中的e指数项进行泰勒展开,并保留前3项,进而得到燃速公式的一个近似数学解析表达式

(15)

2 计算结果及分析

2.1计算初始条件给定

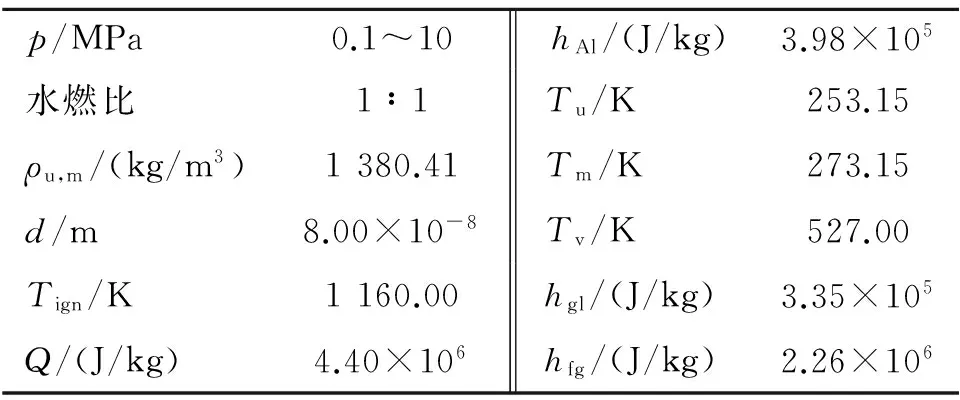

模型计算时涉及的一些物性参数与初始条件分别见表1和表2。

表2 计算初始条件

2.2燃烧模型燃速计算结果与实验燃速对比

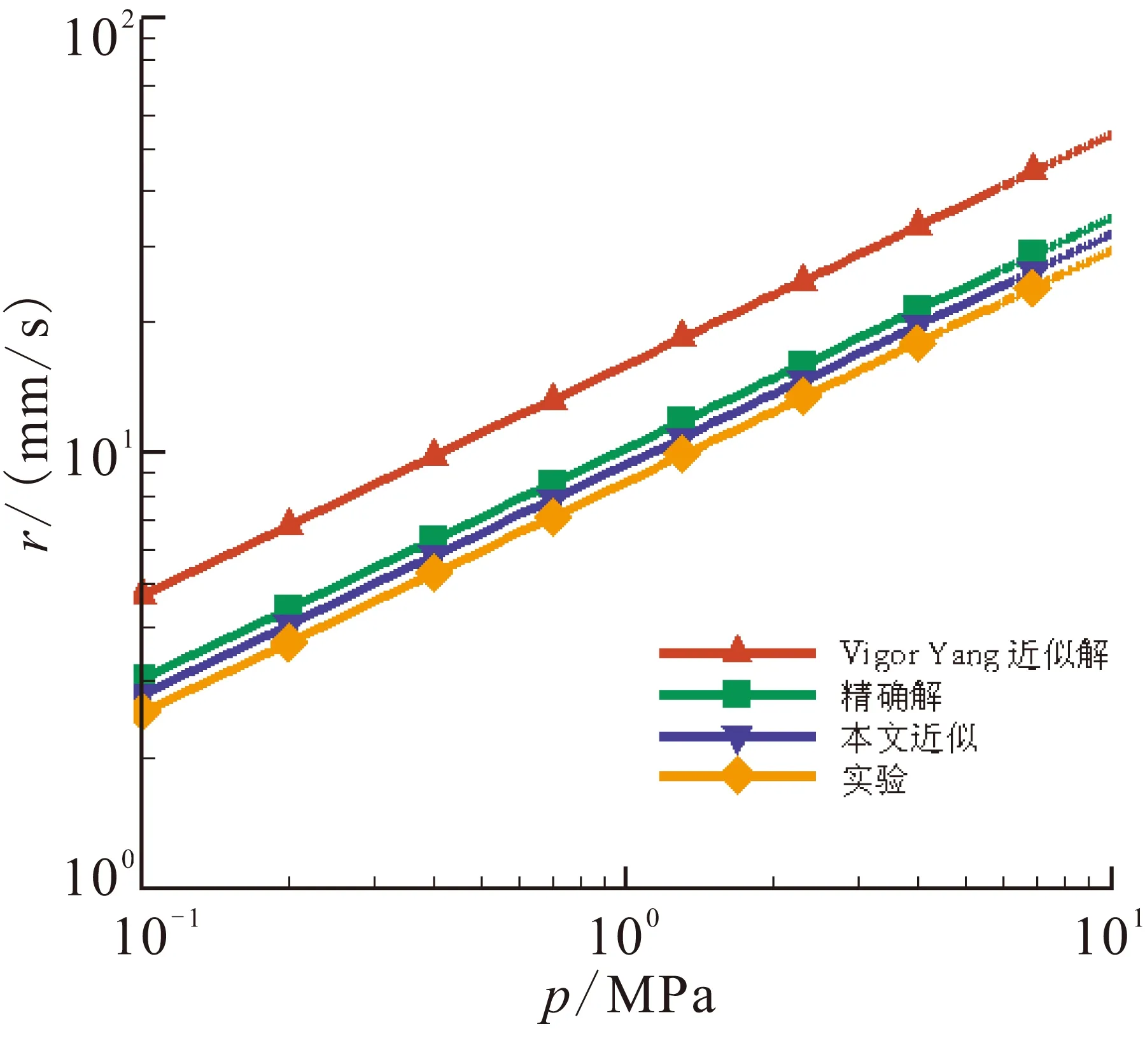

根据表1与表2的输入条件,分别利用Vigor Yang近似解法[13],本文方程(11)、(15)解法,计算燃速与压强的关系。计算结果如表3、图3所示。图3中,4条曲线由上至下分别表示利用Vigor Yang论文方法求解得到燃速近似解、由式(11)求解得到的燃速精确解、由式(15)求解得到的燃速近似解及由实验燃速数据拟合得到的燃速压强曲线。从图3可看出,4条曲线呈平行关系,表明无论是实验值还是计算值,得到的燃速压强指数基本一致。从相邻平行线间的距离可看出,利用本文计算方法得到的燃速值与实验燃速值相差较小,在0.1~10 MPa的压强范围内,本文方法得到的燃速与实验燃速值之间最大相差值仅为5.51 mm/s;而利用Vigor Yang论文近似方法计算的燃速与实验燃速值最小相差2.19 mm/s,最大相差24.72 mm/s。这种现象从表3中各种方法对应的燃速系数与压强指数的变化关系也可看出。这表明在计算燃速时本文计算方法更准确,即使为了获得燃速数学解析表达式,本文的近似方法也优于Vigor Yang提供的方法。同时,从图3中还可看出,本文计算方法得到的燃速值与实验符合较好,可利用文中提供的方法较准确地对铝冰推进剂的燃速特性进行分析。

表3 不同计算方法得到的燃速系数与压强指数

图3 理论燃速与实验燃速对比

2.3纳米铝颗粒钝化程度对铝冰固体推进剂燃速压强曲线的影响

由于经过钝化处理的纳米铝颗粒表面都覆盖一层氧化铝,氧化铝层的厚度不一样,纳米铝颗粒的稳定性就不一样,使用钝化程度表示纳米铝颗粒氧化的完善程度。氧化铝的质量分数表征纳米铝颗粒的钝化程度,因此钝化程度越大,氧化铝层越厚,纳米铝粉越稳定,相应的铝颗粒中活性铝的含量就越低。一般认为所研究的纳米铝颗粒都是较稳定的,钝化程度对铝颗粒的稳定性影响很小。研究铝颗粒钝化程度对铝冰固体推进剂燃速的影响。根据实验测量发现,80 nm铝颗粒中含有活性铝约90%,与国外研究的80 nm活性铝含量为77%~79%有所差异。这些差异与纳米铝粉的生产厂家有关。表4给出了铝颗粒钝化程度变化对燃速系数与压强指数的影响,图4给出了铝颗粒钝化程度变化对燃速压强曲线的影响。

表4 钝化程度对燃速系数与压强指数的影响

图4 钝化程度对燃速压强曲线的影响

从图4可看出,随着纳米铝粉钝化程度由10%逐步变化到13%,4条燃速压强曲线均呈平行关系,且相邻2条曲线的距离基本相等。表明随着铝颗粒钝化程度的增大,同一压强下,燃速减小,燃速压强指数保持不变;而钝化程度每变化1%,同一压强下的燃速均发生等值变化,以压强为3 MPa时对应的燃速为例,钝化程度改变1%,燃速仅变化0.5 mm/s。结合表4可看出,铝颗粒钝化程度的改变只引起燃速系数的变化,压强指数保持不变。这是由于纳米铝颗粒钝化程度越大,铝粉表面氧化铝包覆层越厚,致使纳米铝粉内部活性铝与水蒸气越难反应,铝冰固体推进剂总的反应速度减小,燃速相应减小。因此,铝冰固体推进剂的燃速随着铝颗粒钝化程度的增大而减小。

2.4纳米铝颗粒粒径对铝冰固体推进剂燃速压强曲线的影响

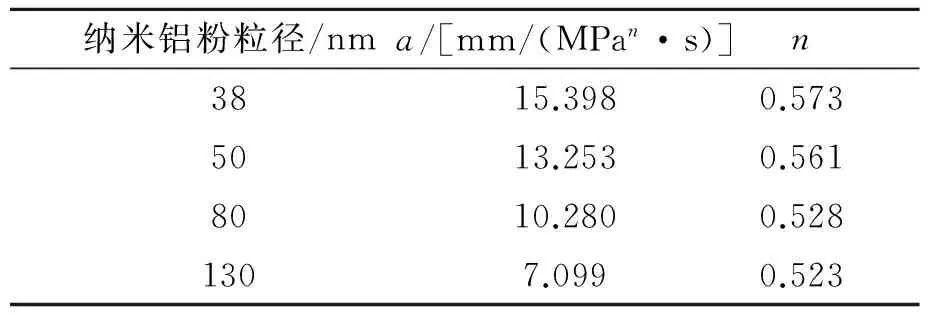

由于本文中所研究的纳米铝粉都经过钝化处理,不同粒径的纳米铝粉的钝化层不同,其内部活性铝含量也不相同。由于80 nm铝颗粒中活性铝含量为90%,其钝化层厚度为1 nm,假设所有纳米铝粉的钝化层厚度都是1 nm,研究铝粉粒径变化对铝冰固体推进剂燃烧特性的影响。表5给出了不同铝粉粒径对燃速系数与压强指数的影响关系,图5给出了铝粉粒径变化对铝冰固体推进剂燃速压强曲线的影响。

表5 纳米铝粉粒径变化对燃速系数与压强指数的影响

图5 粒径变化对燃速压强曲线的影响

结合表5和图5可看出,随纳米铝粉粒径的增大,燃速系数与压强指数均减小,同一压强下的燃速也减小。从表5可看出,铝粉粒径的增大,导致燃速系数大幅度减小,而压强指数变化较小;对应于图5中燃速压强曲线的关系可看出,各曲线基本保持平行,表明铝粉粒径的变化对燃速压强指数的影响较小,对燃速系数的影响较大,而导致燃速变化的主要因素则是燃速系数的大幅度变化。分析认为,铝粉粒径越小,纳米铝粉的比表面积越大,对周围水蒸气的吸附能力越强,铝粉的点火温度越低,燃烧时间越短。这些因素将导致铝粉与水越容易反应,即铝冰固体推进剂越容易反应,燃速越大。因此,铝冰固体推进剂的燃速随着纳米铝粉粒径的减小而增大。

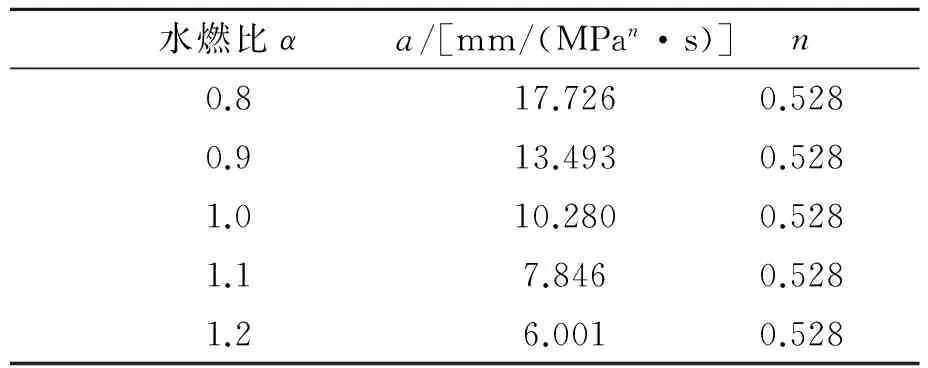

2.5水燃比对铝冰固体推进剂燃速压强曲线的影响

水燃比指的是铝冰固体推进剂中水与纳米铝粉的质量比,研究水燃比变化对铝冰推进剂燃烧特性的影响,有助于在设计发动机时选择合适的铝冰固体推进剂配方。表6给出了水燃比变化对燃速系数和压强指数的影响,图6给出了水燃比变化对燃速压强曲线的影响。

表6 水燃比对燃速系数与压强指数的影响

图6 水燃比对燃速压强曲线的影响

从图6可看出,随着水燃比从0.8增大至1.2,同一压强下,燃速减小,5条燃速压强曲线近似呈平行关系,且相邻2条平行线的距离基本一致,这说明水燃比的变化对压强指数的影响不大,较大幅度地改变了燃速值。结合表6可看出,水燃比每改变0.1,燃速系数的改变量由3.233 mm/(MPan·s)减小到1.845 mm/(MPan·s),压强指数不随水燃比的变化而改变。这表明随水燃比增大,燃速系数减小的幅度逐渐减小,压强指数始终不改变。

结合图6和表6发现,给定压强下,铝冰固体推进剂的燃速随着水燃比的增大而减小,而并不是在水燃比为化学当量比时,燃速达到最大值。这种现象与其他推进剂的燃速规律不一致,其他推进剂当氧燃比为化学当量比时,燃速最大。造成这种现象的原因是,其他类别的推进剂的产物基本上全是气体,而燃烧剂或氧化剂在高温高压条件下都会形成气体,离开推进剂的表面,不影响推进剂的燃烧。对于铝冰固体推进剂,当水燃比小于1时,推进剂中水少铝多,由于铝的热导率是水的数百倍,导致其热导率比水燃比为1时的铝冰固体推进剂大;同时,水的比热约为铝的5倍,导致单位质量推进剂蒸发升华吸收的热量却减小,利于更多的反应热反馈回固相区加快推进剂的传热速率,提高推进剂燃烧的速度;然而,由于过多的铝粉不参与反应,在实际发动机工作中,这些多余的铝粉只会吸收热量,而不会产生任何能量,并会在发动机内凝聚沉积,增加发动机的死重。因此,水燃比小于1的情况,在实际发动机使用时是不会考虑的,没有实际应用价值。当水燃比大于1时,随着水燃比的增加,推进剂中水越来越多,纳米铝粉的含量相应的减小,这就导致推进剂的热导率减小,单位质量推进剂蒸发升华吸收的热量却增加,推进剂中传热速率大大减小,降低推进剂的反应速度,进而减小推进剂的燃烧速度。

3 结论

(1)利用本文提出的燃速近似解与精确解方法,得到的燃速压强曲线接近于实验燃速压强曲线,计算结果较精确;可用此燃烧模型对铝冰固体推进剂的燃烧性能进行分析。

(2)随着铝颗粒钝化程度、铝粉粒径和水燃比增大,铝冰固体推进剂燃速减小。

(3)随着铝粉粒径的增大,铝冰固体推进剂燃速压强指数减小,而铝颗粒钝化程度和水燃比的变化,不会引起压强指数的改变。

[1]李文斌,庞爱民,肖金武,等.低温固体推进(CSP)技术研究进展[J].含能材料,2009,17(2):244-248.

[2]Risha G A,Son S F,Yetter R A,et al.Combustion of nano-aluminum and liquid water[J].Proceedings of the Combustion Institute,2007,31(2):2029-2036.

[3]Sabourin J L,Risha G A,Yetter R A,et al.Combustion characteristics of nanoaluminum,liquid water,and hydrogen peroxide mixtures[J].Combustion and Flame ,2008,154(3):587-600.

[4]Travis R Sippel,Stever F Son.Combustion and characterization of nanoscale aluminum and ice propellants[C]//44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Hartford,AIAA,2008:1-10.

[5]Grant A Risha,Justin L Sabourin,Vigor Yang,et al.Combustion and Conversion efficiency of nanoaluminum-water mixtures[J].Combustion Science and Technology,2008,180(12):2127-2142.

[6]Tyler D Wood,Mark A Pfeil,Timothee L Pourpoint,et al.Aluminum-ice(ALICE) propellants for hydrogen generation and propulsion[C〗//45th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Colorado,AIAA,2009:1-16.

[7]Timothee L Pourpoint,Tyler D Wood,Mark A Pfeil.Feasibility study and demonstration of an aluminum and ice solid propellant[J].International Journal of Aerospace Engineering,2012,2012:1-11.

[8]Tyler D Wood,Mark A Pfeil,Timothee L Pourpoint.Feasibility study and demonstration of an aluminum and ice solid propellant[C]//45th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Colorado,AIAA,2009:1-17.

[9]Timothée L Pourpoint,Travis R Sippel,Chris Zaseck,et al.Detailed characterization of al/ice propellants[C]//46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Nashville,AIAA,2010:1-11.

[10]Dilip S Sundaram,Vigor Yang.Combustion of aluminum,aluminum hydride,and ice mixtures[C]//49th AIAA Aerospace Sciences Meeting.Florida,AIAA,2011:1-10.

[11]Travis R Sippel,Timothe L Pourpoint,Steven F Son.Combustion of nanoaluminum and water propellants:effect of equivalence ratio and safety/aging characterization[J].Propellants Explosives Pyrotechnics,2013,38:56-66.

[12]Christopher R Zaseck,Steven F Son,Timothée L Pourpoint.Combustion of micron-aluminum and hydrogen peroxide propellants[J].Combustion and Flame,2013,160(1):184-190.

[13]Dilip Srinivas Sundaram,Vigor Yang,Huang Ying.Effects of particle size and pressure on combustion of nano-aluminum particles and liquid water[J].Combustion and Flame ,2013,160(10):2251-2259.

[14]何登军.纳米铝冰固体推进剂燃速模型研究[D].哈尔滨:哈尔滨工程大学,2014

(编辑:刘红利)

Investigation of the combustion and characterization of aluminum ice solid propellant

WANG Ge1,HE Deng-jun2,LIU Ping-an1

(1.School of Aerospace and Civil Engineering,Harbin Engineering University,Harbin150001,China;2.The 41st Institute of the Sixth Academy of China Aerospace Science & Industry Corporation,Hohhot010000,China)

A combustion model was built to investigate the combustion and characterization of aluminum ice solid propellant.The combustion process of ALICE was divided into four zones,including the aluminum ice zone,the aluminum water zone,the aluminum water vapor zone and the aluminum water reaction zone.The burning rate of ALICE was derived by solving the conservation equations in each zone and enforcing the mass and energy continuities at the interfacial boundaries.An exact solution of the burning rate was calculated by using the Newton-Raphson iteration method.The effect of three factors (including the passivation of the nano-aluminum powder,the water-fuel ratio and aluminum particle size) on the burning rate of ALICE solid propellant were studied.Results show that the burning rate decreases with increasing of these three factors;the pressure exponent increases with decreasing the aluminum particle size,and there is little effect of the passivation of the nano-aluminum powder and water-fuel ratio on the pressure exponent.

Al ice;solid propellant;combustion model;burning rate

2015-03-15;

2015-05-16。

中央高校基本科研基金(HEUCFD1404;HEUCFD1502)。

王革(1966—),男,教授,研究方向为火箭发动机燃烧与流动。E-mail:wangge@hrbeu.edu.cn

刘平安(1982—),男,副教授,研究方向为金属燃料发动机。E-mail:liupingan631@126.com

V512

A

1006-2793(2016)03-0358-06

10.7673/j.issn.1006-2793.2016.03.012