工程陶瓷材料磨削表面的损伤表征方法

林 滨,常志新,张彦斌,程应科,梁小虎

(1. 天津大学先进陶瓷与加工技术教育部重点实验室,天津 300072;2. 新疆乌鲁木齐市职业教育中心,乌鲁木齐 830002)

工程陶瓷材料磨削表面的损伤表征方法

林 滨1,常志新1,张彦斌1,程应科2,梁小虎1

(1. 天津大学先进陶瓷与加工技术教育部重点实验室,天津 300072;2. 新疆乌鲁木齐市职业教育中心,乌鲁木齐 830002)

为了准确表征工程陶瓷材料磨削表面形貌损伤信息,提出了一种陶瓷磨削表面损伤表征新方法.针对工程陶瓷材料磨削表面非对称形貌特征,借助小波多尺度分析理论对其形状误差及波纹度进行了滤除,提取了表面损伤特征信息.利用提出的表面损伤率和表面损伤面积比率,对工程陶瓷材料磨削表面形貌的损伤情况进行了定量表征分析,并通过对金属、氧化铝、氧化锆和氮化硅样块表面测量实验验证了评价参数的有效性.实验结果表明,该方法对工程陶瓷材料磨削表面有较好的表征效果,准确反映了其表面形貌质量.

工程陶瓷;磨削表面;表面形貌;小波方法

工程陶瓷具有在高温下强度高、硬度大、抗氧化、耐腐蚀、耐磨损、耐烧蚀等优点,是空间技术、军事技术、原子能、工业及化工设备等领域中的重要材料[1].但是其加工表面的评价一直沿用金属的评价标准.由于工程陶瓷加工表面不同于传统金属表面,容易出现裂纹、凹坑等损伤,相同粗糙度下的金属表面和工程陶瓷表面相差甚远,因此,对于工程陶瓷材料磨削表面,寻找一种针对性强且更专业的表征方法成为当务之处.

小波分析是目前一个迅速发展的新领域,它在材料表面形貌的分离和重构方面应用较广泛[2-4],尤其在信号局部特征时域和频域的分析上有更为优越的表现.

1978年,Sayles等[5]提出表面形貌是随机非平稳过程;1995年,Chen等[6]应用小波进行表面轮廓信号的多尺度分析;1998年,华中科技大学陈庆虎等[7]借助小波分析理论方法,把材料表面形貌分为粗糙度、形状误差和波纹度;2001年,Josso等[8]在粗糙度分析领域将小波分析理论进行了推广应用.以往小波分析的表面形貌是关于中线对称的一般粗糙度纹理形貌,而陶瓷材料表面形貌多表现为非对称有裂纹深谷的表面形貌,对于此类表面形貌损伤的定量评价较少.对表面形貌损伤信息的精确提取和对其性能的准确评定是表面形貌损伤表征参数存在的核心意义.这些表征参数是进行表面加工质量控制的主要依据.目前,非对称分布表面形貌损伤的具体表征方法尚鲜见报道.本文利用小波多尺度分析滤除工程陶瓷表面轮廓的波纹度及形状误差,提取损伤特征,并利用提出的表征参数(表面损伤率及损伤面积比率),定量评价工程陶瓷磨削表面损伤程度.

1 基于小波理论分析工程陶瓷表面形貌

1.1小波理论基础

定义f(t)为一个平方可积的函数,且f(t)∈L2(R),Ψ(t)称为母小波,如果Ψ(t)满足容许性条件,即

则连续小波变换定义为

式中:Wf(a,b)为小波变化系数;Ψa,b为依赖于参数a、b的小波基函数;a为尺度因子,其值为正;b为位移因子,其值可负可正.a可以理解为时间或空间轴上的尺度伸缩参数,a值大代表时间或空间轴被拉伸,a值小代表时间或空间轴被压缩.a是空间或时间轴的平移参数;b值代表小波函数沿时间或空间轴移动的不同位置[9-12].

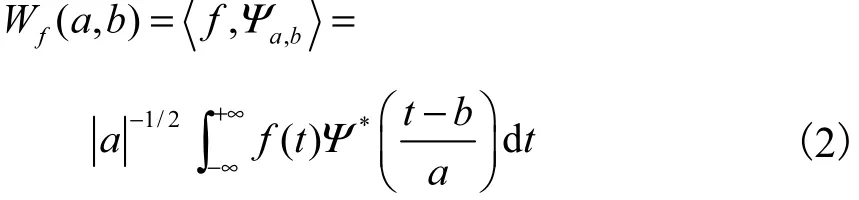

对比相同粗糙度的金属和工程陶瓷表面可以发现,工程陶瓷形貌轮廓上具有深谷特征,如图1所示,其为Talysurf-i120型轮廓仪测得的MATLAB软件计算绘制的金属样块及氧化锆样块表面轮廓.工程陶瓷材料磨削表面损伤的具体体现是深谷,所以对其表面损伤的表征即为对深谷进行精确的提取和准确评价.由于深谷现象属于局部特征,而小波变换兼有频域和时域的局部特性,因此本文主要是借助小波变换理论对材料的深谷特征进行提取和定量表征.

图1 由轮廓仪测得的Ra=0.8 μm的表面轮廓Fig.1Surface profile measured by profilometer with Ra=0.8 μm

用小波变换理论对工程陶瓷材料磨削表面损伤的提取与评价的主要步骤如下所述.

(1) 对用粗糙度轮廓仪获得的轮廓数据,借助离散小波变换理论进行多尺度分解.

(2) 在对表面轮廓中形状误差和波纹度剔除的基础上,将其形貌的高频成分进行重构,即z(x)= D1+D2+ D3+…+Dm.

(3) 基于重构后的表面轮廓,计算表面损伤率及损伤面积比率参数,对加工表面损伤程度进行评价[13].

1.2确定小波分解水平m

对原轮廓中波纹度和形状误差的滤除即为表面形貌信息的提取过程,而其中小波分解水平m与待提取损伤特征的极限尺寸有关.本文使用二进制离散小波进行分解,故截止波长与2的幂数有一定的数量关系.为得到小波分解水平m同滤波截止波长及数据采样间隔之间的关系(公式),故将小波分解水平m和波长转换到截止频率上来.为了表面损伤信息的完整保存,在损伤提取过程中,分解水平m的计算与上述公式略有不同,改进后的公式如下所述.

当2l刚好是采样间隔Δx的2的整数幂倍时,则有当2l不是采样间隔Δx的2的整数幂倍时,则有

式中:l为深谷开口尺寸;[ ]为取整.

为了尽量保留完好的深谷特征,经计算比较,小波分解层数设为12层[13].

1.3轮廓中波纹度及形状误差的滤除

理论上讲,表面形貌轮廓是由高频的粗糙度成分、低频的波纹度和形状误差成分构成的.功率谱的获得是对采集数据的先自相关变换、后傅里叶变换得到的.表面轮廓功率谱曲线中每一个频率成分的强弱,具体可以体现表面轮廓的主导成分[14].

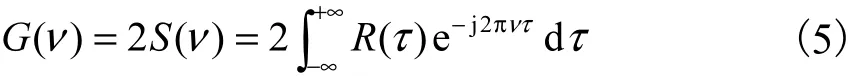

结合信号处理中功率谱的定义,可将表面轮廓的功率谱密度函数定义为

式中ν为空间频率,是长度的倒数[13].

图2为Talysurf-i120型轮廓仪测得的经MATLAB软件计算后的Ra=0.4,µm的氧化锆表面轮廓的原始功率谱和利用小波重构后的功率谱,从图2(a)中可以看出,功率谱主要集中在低频的波纹度区域,且轮廓中混有一定的周期成分,但同时含有一些能量较小的随机成分.比较图2(a)和2(b),可以发现重构后的低频成分得到了很好的抑制,即达到了剔除波纹度和形状误差的效果.

图2 Ra=0.4 μm的氧化锆表面轮廓的功率谱Fig.2 Power spectra of zirconia surface profile with Ra= 0.4,μm

2 表征参数

在剔除了材料表面波纹度及形状误差之后,材料表面仅保留材料的局部细节形貌,为综合表征材料的表面形貌损伤特性奠定了很好的基础.在一般金属加工表面,滤除了形状误差及波纹度的表面轮廓是关于中线对称分布的,而工程陶瓷的损伤裂纹在轮廓上表现为非对称深谷.

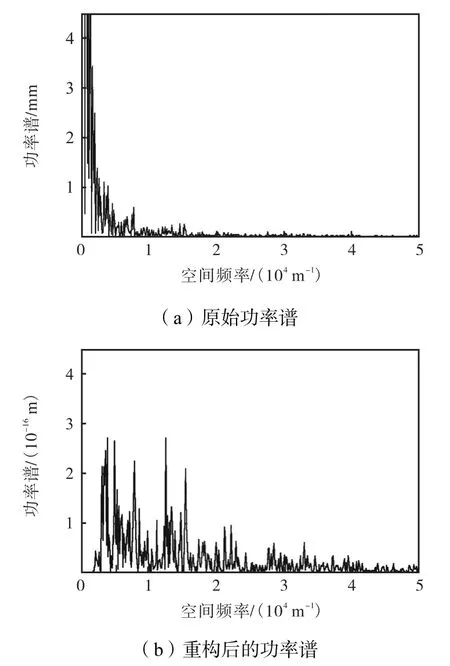

为了定义工程陶瓷材料的损伤,结合粗糙度定义的规律,将轮廓峰顶线与其关于轮廓中线的对称线间的轮廓看作是正常轮廓,而将其对称线到轮廓谷底线间的材料层认为损伤层,各参数如图3所示.基于金属与工程陶瓷的表面形貌的差异性,为了表征损伤层中的损伤分布特征,本文引入表面损伤率及损伤面积比率的概念.

图3 表面轮廓各参数示意Fig.3 Schematic diagram of surface profile parameters

2.1表面损伤率

表面损伤率(surface damage ratio)如下定义:在给定损伤深度上,损伤轮廓的非实体线长度与总取样长度的百分比.该系数表征在一定损伤层深上,空隙线性长度分布情况,对于表征工程陶瓷磨削表面纹理空隙具有积极的意义,其数学表达式为

式中:S(c)为表面损伤率;c为给定损伤深度,如图3所示;a(c)为给定深度上的轮廓的非实体线性长度,a(c)=c1+c2+…+cj-1+cj,j为取样长度上的裂纹个数,为正整数;e为取样长度.

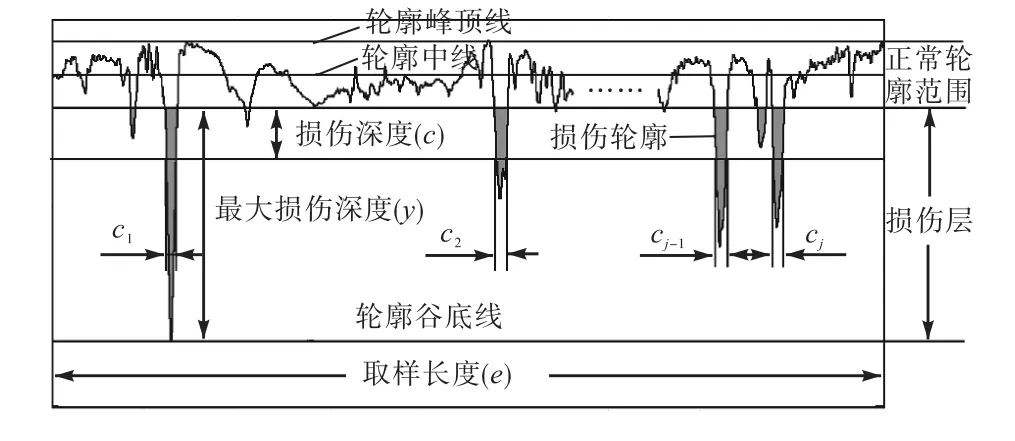

计算每个给定深度的损伤率,可以得到表面损伤率曲线.表面损伤率和给定损伤深度的连续变化关系,具体体现在表面损伤率曲线上.图4所示为Talysurf-i120型轮廓仪测得的经MATLAB软件处理分析后的Ra=0.4,µm的氧化锆表面损伤率曲线.

将轮廓峰顶线关于轮廓中线的对称线到轮廓谷底线的距离定义为最大损伤深度,从图4中可以看出,最大损伤深度是1.7,µm,且不同层深下的表面损伤率定量地得到表示.在距离表面较近的损伤区间内,其对应表面损伤率较大,表明在这段区间内存在较多损伤;而距表面较远的损伤区间内,其对应表面损伤率较小,表明在这个区间中存在较少损伤.从图中损伤率曲线可以看出,不同层深下的损伤率随深度增加逐渐变小.因此,工程陶瓷材料磨削表面损伤特征的分布完全可以用表面损伤率曲线来表征反映,由曲线分布的情况,即可对其表面损伤分布情况做出定量评估和判断.

图4 表面损伤率曲线Fig.4 Surface damage rate curve

2.2损伤面积比率

损伤面积比率(damage area ratio)定义如下:在取样长度上损伤截面非实体面积与损伤层截面积之比.该参数表征损伤层截面内存在损伤情况的二维情况,其值的大小一定程度上反映了磨削表面的质量好坏情况,其数学表达式为

式中:Dρ为损伤面积比率;D为取样长度上损伤截面非实体面积,即图3中阴影部分面积和;y为最大损伤深度.

3 实验与讨论

3.1实 验

接触式Talysurf-i120型轮廓仪具有抗高频噪声干扰的特性.本实验采用的是经过磨削加工获得的金属、氧化锆、氧化铝和氧化硅4种材料样块.在实验过程中设定采样长度为5,mm,评定长度为15,mm,采样点为40,000个,采样间隔为0.125,µm,粗糙度等级分别为0.025,µm、0.050,µm、0.100,µm、0.400,µm、0.800,µm、1.600,µm 6个等级的金属、氧化锆、氮化硅和氧化铝4种不同材料.测量结束后,将原始数据导出,然后借助MATLAB软件进行分析对比.

3.2讨 论

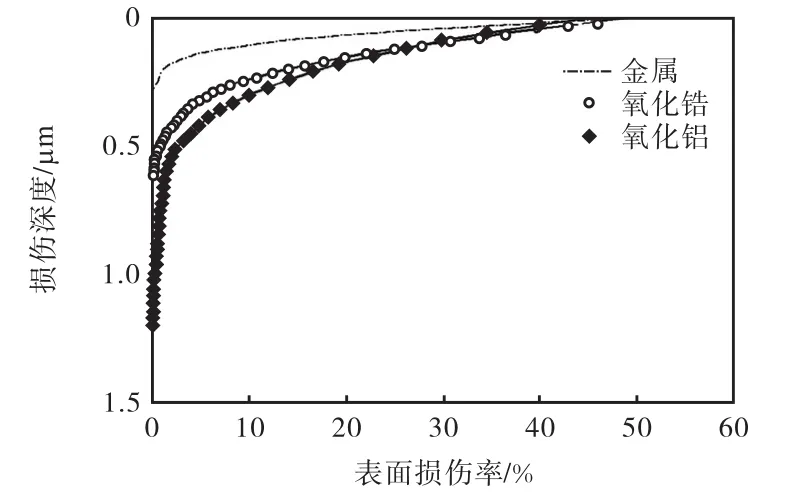

图5为Ra=0.1,µm的金属、氧化铝及氧化锆的表面损伤率曲线.从曲线可以看出,相同粗糙度下,工程陶瓷材料存在损伤较多,且同损伤深度下,陶瓷材料较金属材料表面损伤率更大,氧化铝及氧化锆较金属有更深的最大损伤深度,该参数定量表达了工程陶瓷磨削表面轮廓中裂纹损伤信息及其分布特征.

图5 Ra=0.1 μm的样件表面损伤率曲线Fig.5 Surface damage rate curves with Ra=0.1 μm

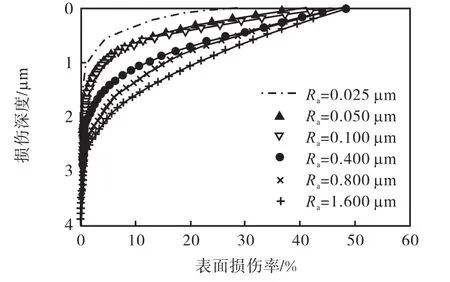

图6是不同粗糙度氧化锆表面对应的表面损伤率曲线,从图中可以明显看出随粗糙度增大,曲线相对变得更陡,曲线同坐标轴围成的损伤面积也是呈增大趋势,其对应的最大裂纹深度也相应增大,即同材料随着粗糙度增大,损伤也相应变大.

图6 不同粗糙度的氧化锆对应的表面损伤率曲线Fig.6Surface damage rate curves of zirconia with different Ravalues

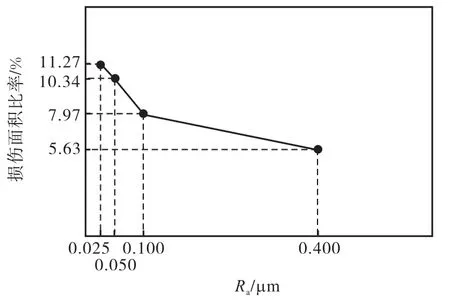

图7反映的是不同粗糙度氧化锆表面的损伤面积比率.从图中可以明显地看出在粗糙度小于0.4,μm的精密加工表面,损伤面积比率随粗糙度的减小而变大,反映了在精密加工表面裂纹损伤对表面质量的影响较为显著,即精加工工程陶瓷表面对裂纹损伤较为敏感.

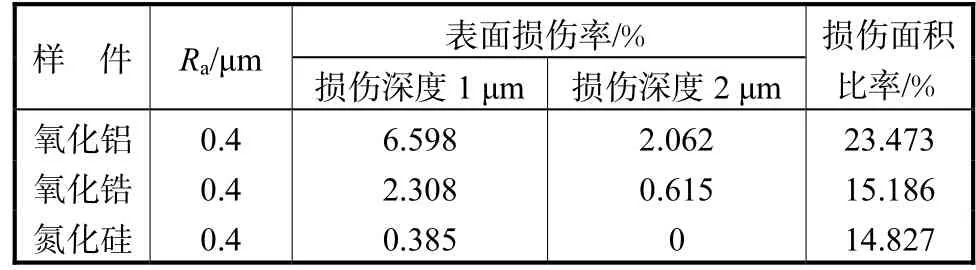

图8是Ra=0.4,µm时氧化锆、氮化硅和氧化铝3个陶瓷样件表面损伤率曲线及其三维表面形貌结果,从表面损伤率曲线同坐标轴围成图形的面积,可得单位采样长度上的截面损伤非实体面积的大小,其反映的就是材料表面裂纹截面积大小分布情况.从图中可以明显看出氧化铝的损伤截面积最大,氧化锆次之,氧化硅的最小.

图7 不同粗糙度的氧化锆对应的损伤面积比率Fig.7 Damage area ratio of zirconia with different Ravalues

图8 不同材料样件的表面损伤率曲线及其三维表面形貌Fig.8 Surface damage ratio curves and its 3D surface topographies of different material samples

从表1可知,3种材料不同深度下的表面损伤率及其损伤面积比率变化规律同图8 展示的规律一样.表面损伤率是材料损伤情况的线性表征参数,损伤面积比率是材料损伤的二维表征参数,通过这两个参数可以得到材料表面形貌损伤深度方向分布情况及其多少,损伤面积比率也是材料裂纹敏感程度的体现.

表1 同粗糙度不同材料的实验参数Tab.1Experimental parameters of different materials with the same Ra

观察重构后的三维表面形貌可知,氧化铝样件的形貌损伤较多,其次是氧化锆,氮化硅形貌损伤最少;三维图中表面损伤分布情况与表面损伤率曲线及损伤面积比率的测量结果一致.因此,根据表面损伤率曲线及损伤面积比率,可定量对表面形貌的损伤情况做出判断并提供比较可靠的分析结果.

4 结 语

工程陶瓷磨削表面评价的研究有重要的实际应用价值,对于更好地了解材料使役性能并进行相关的加工工艺设计有积极作用.本文从细观形貌损伤的角度出发,基于小波多尺度分析相关理论,结合金属表征定义方法,建立了基于中线以下损伤层相关特征参数指标,系统地分析了工程陶瓷磨削表面的形貌及损伤的分布特征.提出的参数有别于以往一直沿用的金属表征评价标准,是传统粗糙度表征表面形貌特征很好的补充.

结果表明:利用小波分析理论可以有效地剔除表面测量轮廓中的低频成分,借助小波分析理论能准确地提取工程陶瓷表面形貌中的损伤深谷特征;表面损伤率及损伤面积比率特征参数能够定量地评价表面损伤程度,而且表面损伤率曲线及损伤面积比率可以直观和准确地反映工程陶瓷加工表面损伤信息.表面测试实验结果验证了特征参数的有效性.

[1] 于思远,林 彬,林 滨,等. 先进陶瓷材料加工技术及其应用[M]. 北京:机械工业出版社,2008. Yu Siyuan,Lin Bin,Lin Bin,et al. Advanced Ceramic Materials Processing Technology and Its Application[M]. Beijing:China Machine Press,2008(in Chinese).

[2] 任志英,高诚辉. 小波变换在粗糙表面几何形貌表征中的应用[J]. 中国工程机械学报,2013,11(1):78-82.Ren Zhiying,Gao Chenghui. Applications of wavelet transform for rough-surface morphological characterizations[J]. Chinese Journal of Construction Machinery,2013,11(1):78-82(in Chinese).

[3] 林 滨,张彦斌,梁小虎,等. 基于小波多尺度分析的先进陶瓷磨削表面损伤的评价方法:CN,103149348A[P]. 2013-06-12. Lin Bin,Zhang Yanbin,Liang Xiaohu,et al. Evaluation Method of Advanced Ceramic Grinding Surface Damage Based on Multi-Scale Wavelet Analysis:CN,103149348A [P]. 2013-06-12(in Chinese).

[4] 吴承伟,郑林庆. 相关分析与谱分析在表面形貌研究中的应用[J]. 摩擦学学报,1992,12(1):18-25. Wu Chengwei,Zheng Linqing. An application of correlation and spectrum analyses in surface topography study[J]. Tribology,1992,12(1):18-25(in Chinese).

[5] Sayles R S,Thomas T R. Surface topography as a nonstationary random process[J]. Nature(London),1978,271:431-433.

[6] Chen X,Simanapalli S,Raja J. Multi-scale analysis of engineering surfaces[J]. International Journal of Machine Tools & Manufacture,1995,35:231-236.

[7] 陈庆虎,李 柱. 表面粗糙度评定的小波基准线[J].计量学报,1998,9(4):254-256. Chen Qinghu,Li Zhu. Wavelet reference line for surface roughness evaluation[J]. Acta Metrologica Sinica,1998,9(4):254-256(in Chinese).

[8] Josso B,Burton D R,Lalor M J. Wavelet strategy for surface roughness analysis and characterization[J]. Computer Methods in Applied Mechanics and Engineering,2001,191(8/9/10):829-841.

[9] Tsai Du-Ming,Hsiao Bo. Automatic surface inspection using wavelet reconstruction[J]. Pattern Recognition,2001,34:1285-1305.

[10] Liang Xiaohu,Lin Bin,Han Xuesong,et al. Fractal analysis of engineering ceramics ground surface[J]. Applied Surface Science,2012,258(17):6406-6415.

[11] Daubechies I. The wavelet transform,time-frequency localization and signal analysis[J]. IEEE Transactions on Information Theory,1990,36:961-1005.

[12] 梁小虎. 工程陶瓷磨削表面形貌特征的复合评定方法研究[D]. 天津:天津大学机械工程学院,2012. Liang Xiaohu. Composite Characterization of Engineering Ceramics Ground Surface Topography[D]. Tianjin:School of Mechanical Engineering,Tianjin University,2012(in Chinese).

[13] 张彦斌. 先进陶瓷磨削表面损伤特征及表面功能评定方法研究[D]. 天津:天津大学机械工程学院,2013. Zhang Yanbin. Research on Damage Characterization and Function Evaluation of Advanced Ceramics Ground Surface[D]. Tianjin:School of Mechanical Engineering,Tianjin University,2013(in Chinese).

[14] 张耕培,崔长彩. 小波滤波在表面形貌评定和分析中的应用[J]. 华侨大学学报,2010,35(2):142-144. Zhang Gengpei,Cui Changcai. Surface morphology evaluation and analysis based on wavelet filtering[J]. Journal of Huaqiao University,2010,35(2):142-144(in Chinese).

(责任编辑:金顺爱)

Method of Damage Characterization of Engineering Ceramics Grinding Surface

Lin Bin1,Chang Zhixin1,Zhang Yanbin1,Cheng Yingke2,Liang Xiaohu1

(1. Key Laboratory of Advanced Ceramics and Machining Technology of Ministry of Education,Tianjin University,Tianjin 300072,China;2. Urumqi Xinjiang Vocational Education Center,Urumqi 830002,China)

In order to accurately characterize the damage information of engineering ceramics grinding surface morphology,a new method to characterize the damage of the ceramic grinding surface was proposed in this paper.For the engineering ceramics grinding surface asymmetric morphology,by using the multi-scale wavelet analysis,the shape error and waviness were filtered out,and the surface damage characteristics were extracted.The guantutative damage degree analysis was made on the surface topography of the grinding of engineering ceramics by using the surface damage ratio and the damage area ratio,and the availability of these parameters was demonstrated by the surface measurement experiment of metal,alumina,zirconia and silicon nitride samples.Experimental results show that this method has a better characterization of the engineering ceramics grinding surface and accurately reflects its surface morphology quality.

engineering ceramics;grinding surface;surface morphology;wavelet method

TQ174

A

0493-2137(2016)07-0681-06

10.11784/tdxbz201504003

2015-04-01;

2015-05-06.

国家自然科学基金资助项目(51375334).

林 滨(1965— ),男,博士,教授,linbinph@tju.edu.cn.

常志新,changzhixin03@126.com.

网络出版时间:2015-05-20. 网络出版地址:http://www.cnki.net/kcms/detail/12.1127.N.20150520.0922.001.html.