基于安顺市体育中心体育场钢罩棚的施工过程模拟分析

封建波,肖建春*,李绍朗,齐卫东

(贵州大学空间结构研究中心贵州贵阳 550025)

基于安顺市体育中心体育场钢罩棚的施工过程模拟分析

封建波,肖建春*,李绍朗,齐卫东

(贵州大学空间结构研究中心贵州贵阳550025)

从结构特征上看,安顺市体育中心体育场钢罩棚的单榀结构形式属于大跨度悬挑平面管桁结构,在施工过程中首先在地面上对构件进行组装,然后采用起吊装置在空中进一步组合,采用逐步成型的工艺,钢罩棚在施工状态下与及竣工状态下的受力几乎是完全不同的。笔者通过建模的方式,对整个施工过程进行模拟,从而了解结构受力变化以及在此过程中发生的形变。分析结果表明,施工过程对大型复杂结构的影响显著,模拟其施工过程可有效提高工程的安全性,合理指导施工,降低工程事故风险。

施工方案;施工模拟;内力;变形

近年来,随着国家在基础设施上的投入,大量的体育馆、展览馆、火车站等地标性建筑如雨后春笋般出现。其中,以桁架为单元组成的大跨度钢结构常为结构工程师采用。

过去人们在进行结构设计时所作的分析工作的对象仅限于结构投入运行后的荷载以及组合作用,从而提高结构的安全性。统计数据表明,国内所有工程结构崩塌案件中,超过六成是未竣工状态下发生的[1],根本原因在于,结构是将一个个构成部分组合在一起后得到的。在进行工程建设时,必然会涉及到构件的组装顺序,在不断组装的过程中,结构的半成品未必是稳定的。另外,前期完成的工程在自重等作用下会发生位移而形成误差,后期工程在误差的基础上展开,误差就会不断扩大,这样完工后得到的结构就会和设计方案存在难以接受的误差。由此可见,在工程建设的过程中,结构的受力方式和设计并不一致。随着时间的推移以及路径的改变,结构的形状、受力等都会都会发生一定的变化,这一变化对结构的影响不可忽略,即需要使用施工力学知识予以解决[2-4]。本研究基于安顺市体育中心体育场钢罩棚的实际施工过程,采用有限元软件SAP2000模拟分析其施工过程并指导施工。

1 工程概况

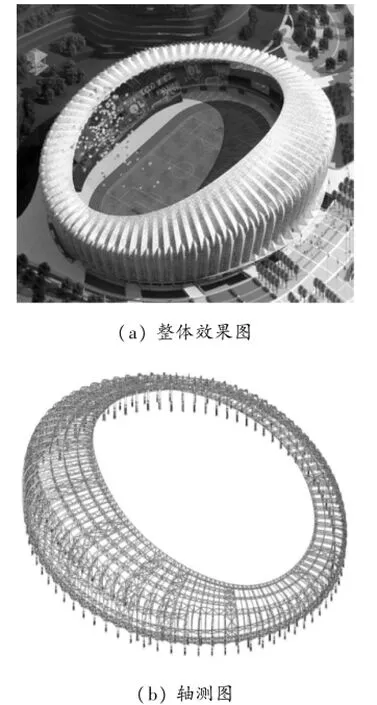

安顺市体育中心体育场位于贵州省安顺市。主体为大跨钢结构,采用平面管桁架形式。平面桁架呈现倒L形,下端与混凝土平台连接,在倒L形的转折处设置支座支撑于看台顶端。体育场平面轮廓为椭圆,共80榀钢结构主桁架,各榀桁架间设置环向桁架连接。

主桁架从看台顶端支座起向体育场内部的悬挑,距离从19m到39m不等,最大悬挑长度为39m的倒L形平面管桁架。联系桁架属于空间管桁架,其形态有三种,即单边形、三角形以及四边形,水平和柱间支撑所使用的是单根钢管。屋盖挑蓬结构应用的构件有主桁架、次结构以及环桁架,杆件全部采用圆钢管,桁架则分为矩形和三角形两种,采用相贯焊接节点连接而成。主桁架受拉支撑在6m处,支座深入混凝土形成刚接的埋入式柱脚,通过外包混凝土的钢结构圆管支承于下部钢管砼柱上。受压支撑点分高看台部分和低看台部分,高看台部分为理想的双向铰支座,最高点为26.4m,由于该处支座部分支撑杆较长,因此对该支撑杆也增加了支撑和侧向约束;低看台部分主钢架下部支座深入混凝土,形成刚接的埋入式柱脚。(见图1)

图1 整体效果图及轴测图

2 施工方案概述

在具体实践中选择施工方案时,必须要考虑全面。在保持工程建设过程始终安全的基础上,尽量降低结构的材料成本。结合工程特征,应用大功率吊机将材料吊至空中。整体来看,工程建设的主要步骤是:以区为单位进行施工,某一环节由若干人共同完成;在地面上进行必要的拼装后,整体吊到空中安装;用胎架提供有力的支撑,确保结构半成品的稳定和安全;按照主桁架、环桁架、次结构的顺序进行安装,最终成型。(钢结构安装流程图见图2)

2.1分区施工、流水作业

钢罩棚布置在整个看台上方,桁架安装从体育场A区10轴、11轴向两边分散对称施工。(见图3)

2.2先主后次、逐步成型

体育场钢罩棚大部分的荷载都是由径向主桁架承担的,位于看台上方的圆柱为结构提供支撑力。在工程建设的过程中,将下部支座固定住,接着就是露在场馆外部的桁架柱,然后是位于场馆内部的悬挑段。安装完相邻两榀径向主桁架后,及时吊装其间的环向桁架以及收边单片桁架等,完成结构补档。随后再逐步向前扩展、整个钢罩棚稳步成型。

图2 钢结构安装流程图

图3 施工分区图及吊装顺序示意图

2.3主桁架吊装

在进行钢结构安装的过程中,最重要的步骤是各工程分区的20榀径向主桁架的安装。这一桁架的外观形如“倒L”,从空间的角度来看包括两个部分,一部分位于场馆外,为桁架柱,另一部分位于场馆内,为悬挑桁架。桁架搬运到现场中时,是完全独立分散的构件,到达现场后分别组装两部分。应用履带吊完成两部分的吊装,桁架柱采用260T履带,悬挑桁架采用180T履带。(见图4)

图4 主桁架吊装示意图

2.4胎架工程

钢结构径向主桁架都有悬挑部分,为保证安装时稳定性和整体控制精度,在吊装悬挑部分时在悬挑最前端设置一个胎架,共80个胎架。工程所用胎架数量众多,所涉及有千余吨胎架,胎架材料截面尺寸、形式不同,高度大,最大高度达38米,安装测量控制难度较大。考虑到单榀主桁架重量、承受力不同把胎架分为两种,7-14采用Φ350x6螺旋管为主管制作胎架,其余轴线上胎架采用Φ219x6无缝钢管为主管,两种类型胎架腹杆均为Φ114x4。胎架采用地面预拼装,在长度上以6m作为一个标准节,以每个标准节进行组装,胎架组装拼接复杂,切割焊接量大。

2.5胎架卸载工程

工程使用了80个支撑胎架,卸载覆盖面大,支撑胎架彼此间相隔很远,且平均高度很高。结合结构和支撑胎架的位置信息,按照一阶接一阶、不同批次和级别分开的方式进行卸载。每次千斤顶下降量为10mm,各点依次进行,直至顶面与千斤顶顶座脱离。

3 施工过程模拟分析

3.1有限元模型的建立

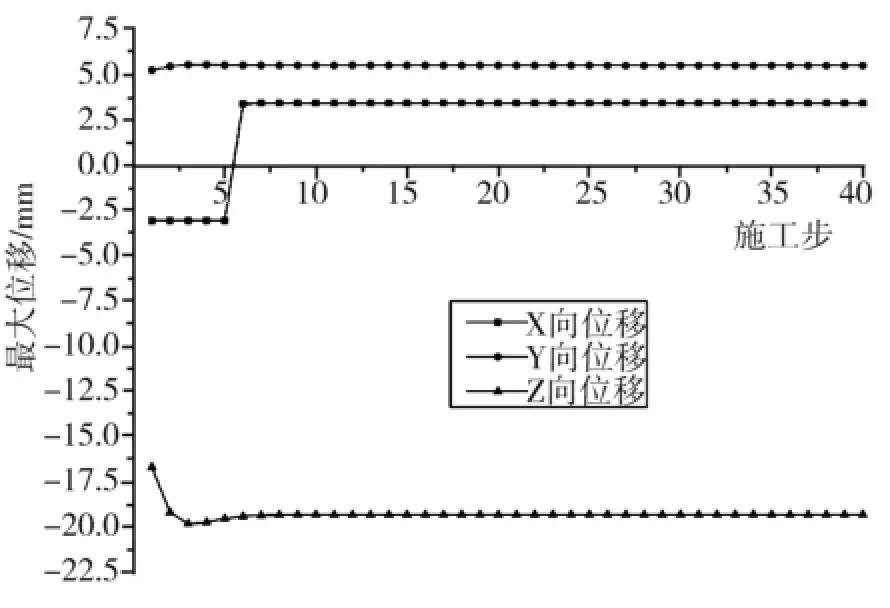

在传统的施工力学分析中,通常将支撑胎架简化成弹性支座,但是这种方法得到的计算结果同实际偏差较大,因此,为了使分析结果更加准确,将支撑胎架建入到有限元模型中。由于支撑胎架不能将弯矩传递到主体钢结构,因此采用SAP2000里只压不拉的缝单元来模拟支撑胎架与主体结构的连接单元。在有限元模型中,主桁架弦杆通过刚节点连接成一体,腹杆、水平和柱间支撑与弦杆通过铰接点连接成一体,通过刚性支座将主桁架紧紧地固定在地面上,将主桁架用铰接支座连接于混凝土固定柱柱顶。(见图5)

图5 有限元模型

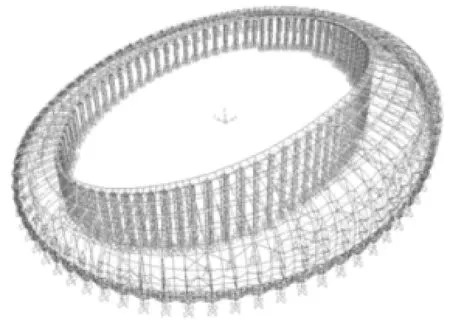

在分析模型中,主要考虑恒载(自重)、施工活载(工人及工具)和温度作用之间的最不利组合。其中,施工活载为0.1kN/m,布置在主桁架上弦;温度荷载方面,规定合拢温度为10±5°C,设计最大温差为 ±20°C。荷载组合系数见表1,其中组合1为变形控制组合,后四种为杆件内力验算组合。

表1 荷载组合表

3.2钢罩棚安装过程分析

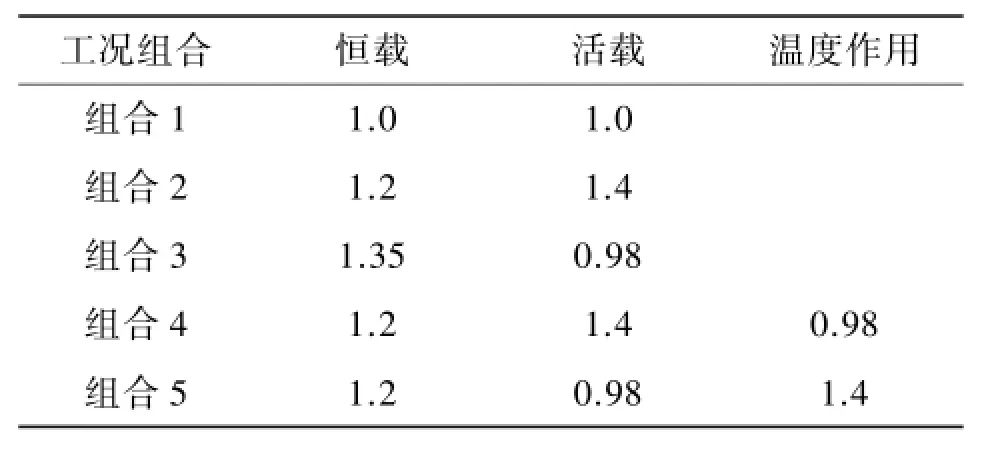

结合工程时间安排以及结构所采用的安装方法,通过一次性建模法,构建有限元模型[5],接着分割施工步,此项工作的原则是划分得越细越好,这样才能提高工程施工模拟的真实度。本研究将工程安装工作分割成为40个施工步。结合工程建设时所使用的方法以及一次性加载,得到结果如下:

1)在工程施工过程中,各个施工步在水平方向上产生的位移不大,在X向上位移不超过3.43mm,Y向的最大位移为5.55mm,竖向最大位移为19. 80mm(见图6),均远小于规范规定的位移限值;

图6 不同施工步下各向最大位移值

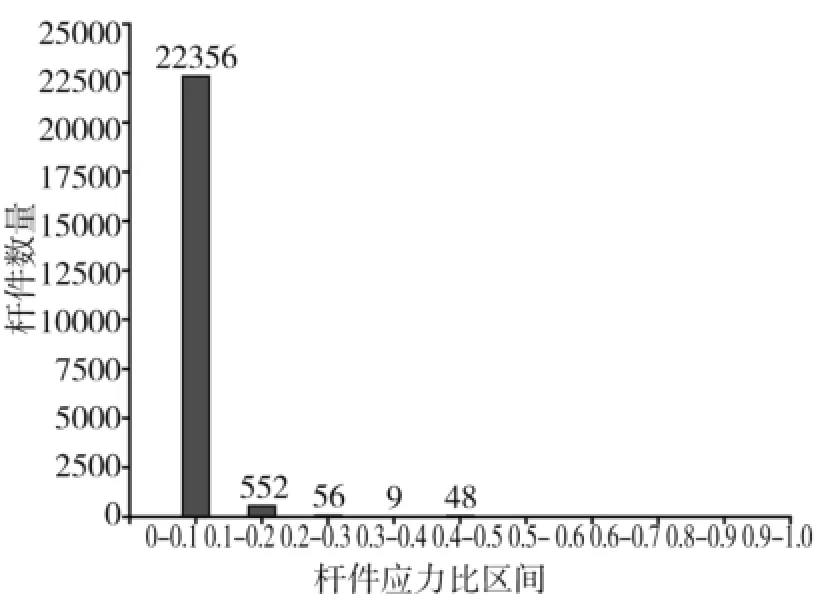

2)在应力比方面,考虑施工阶段影响与不考虑施工阶段影响即一次性加载的应力比大多数是处于0-0.1范围内,应力比处于0.1-0.3范围内的大多为支撑胎架的杆件(见图7),说明考虑施工阶段影响的杆件受力与设计成型下的杆件受力状态相符合,施工过程中杆件强度富余度大,施工方案比较合理。

(a)考虑施工阶段安装完毕后的钢结构应力比

图7 应力比区间图

3.3支撑胎架卸载分析

在所有钢罩棚都安装完成后,开始进行支撑胎架的卸载。卸载前让钢结构处于自由状态,钢罩棚桁架上其他专业的施工在胎架卸载完毕后进行,不能有其他附加约束。

现阶段,针对钢结构的卸载量程存在两类不同方案:一是同步等值卸载,另外一种为同步等比例卸载[6]。前者指的是结构的自重引发的自由悬挑编出现的位移,依据各支撑点位移,于卸载过程中依据相同卸载量程展开,该方法拥有较强的操作性。后者是指在重力的影响下,卸载结构发生位移,全部的支撑点根据相应点位移按相同比例分得的卸载量程卸载。相比之下,后一种方法更优,但它需要更加准确的控制,因此导致工程建设变难。钢罩棚在自由状态下在自重作用下产生的位移见表2,最大位移为72.4mm,根据位移值,采用同步等值卸载方式,每步最大卸载量程达到10mm,直到相应支撑胎架处连接单元反力值等于0时,代表此处的卸载已经完成,正常情况下最多分八个卸载步骤便能完成全部的卸载。卸载过程的计算结果如下。

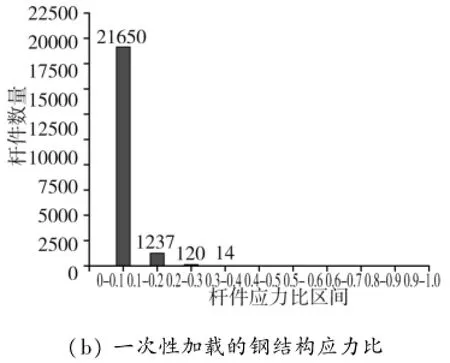

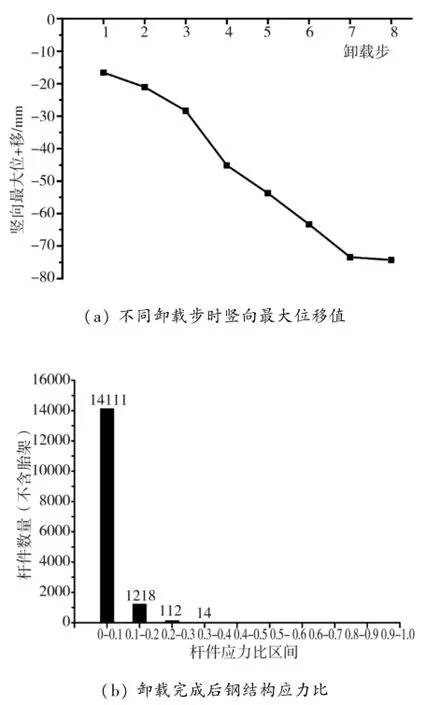

1)在卸载过程中,水平方向的位移比较小,其中X向的最大位移为12.88mm,Y向的最大位移为13.13mm,竖向最大位移为74.29mm,均满足规范的位移限值,在此仅给出卸载过程中的竖向最大位移值见图8(a)。

2)在应力比方面,钢罩棚的杆件应力比大部分处于0-0.1区间,最大应力比为0.33(见图8-b),说明在进行卸载的过程中,杆件的强度并没有充分发挥作用。随着卸载工作的推进,杆件应力有规律地变化,没有发现受压不利的情况。

图8 卸载阶段的位移图及应力比区间图

4 结论

本研究以安顺市体育中心体育场钢罩棚施工为例,运用有限元软件针对该工程施工过程展开模拟分析,最终结论如下:

(1)类似的大型悬挑结构因较为复杂,设计过程并通常未考虑施工过程所产生的影响,由于施工方案和过程均会对结构产生较大影响,因此,针对施工过程展开分析是十分重要的。

(2)将钢罩棚和支撑胎架共同建入有限元模型内,便可以真实模拟受力情况,施工时,结构内力与变形极为复杂,尤其是支撑胎架,产生的变形较大,因此,在施工时应加大监测力度;对于施工过程的模拟分析,可以提出施工的薄弱环节,给出应力应变较大的部分以供施工时的临时加固和重点监测,能够有效的指导施工。

上述分析证明,应用有限元方式对工程施工过程进行模拟,有助于提前了解工程建设过程中各种潜在的状况,并提前采取措施予以防范,本研究也为消除类似工程建设过程中的安全隐患起到积极的借鉴作用。

[1]赵国藩,贡金鑫,赵尚传.工程结构生命全过程可靠度[M].北京:中国铁道出版社,2004.

[2]曹志远.土木工程分析的施工力学与时变力学基础[J].土木工程学报,2001,34(3):41-45.

[3]王光远.论时变结构力学[J].土木工程学报,2000,33(6):105 -108.

[4]崔晓强,郭彦林,叶可明.大跨度钢结构施工过程的结构分析方法研究[J].工程力学,2006,23(5):83-88.

[5]郭彦林,崔晓强.大跨度复杂钢结构施工过程中的若干技术问题及探讨[J].工业建筑,2004,34(12):1-5.

[6]陈川平,华锦耀.大跨度悬挑结构的卸载施工技术[J].浙江建筑,2009,26(04):47-49.

(责任编辑:王先桃)Simulation Analysis on Construction Process of Steel Structure Roof of Anshun Sports Center Stadium

FENG Jianbo,XIAO Jianchun*,LI Shaolang,QI Weidong

(Space Structure Research Center,Guizhou University,Guiyang 550025,China)

In view of the structure characteristics,the form of a single-bay structure of the steel roof of Anshun Stadium is a long-span cantilevered flat tube truss structure,the structure was assembled into segments,hoisted the internal and external ring segment,high-altitude docked together and gradually formed,and the steel roof in construction state and completion state of stress is almost entirely different.The whole construction process was simulated by means of modeling so as to understand the change of structure stress and deformation of the structure.Analysis results show that:the process of construction has a significant impact on the structure,to simulate the construction process can effectively improve the security of the project,reasonably guide the construction and reduce project risk of accidents.

construction plan;construction simulation;internal force;deformation

TU745.2

A

1000-5269(2016)01-0112-05DOI:10.15958/j.cnki.gdxbzrb.2016.01.26

2015-01-10

贵州省科技厅创新人才团队建设项目.[2014]4012号.黔科通[2014]12号/Z143068

封建波(1992-),男,在读硕士,研究方向:空间钢结构及组合结构,Email:841813868@qq.com.

肖建春,Email:jcxiaogzu@163.com.