履带式拖拉机可视遥控驾驶系统的设计及试验

阳帅,蒋蘋*,胡文武,罗亚辉

履带式拖拉机可视遥控驾驶系统的设计及试验

阳帅1,2,蒋蘋1,2*,胡文武1,罗亚辉1

(1.湖南农业大学工学院,湖南长沙 410128;2.南方粮油作物协同创新中心,湖南长沙 410128)

为实现履带式拖拉机超视距遥控驾驶,以农夫小机灵502履带式拖拉机为平台,设计了一套拖拉机可视遥控驾驶系统。该系统主要包括中央处理器模块、2.4 G和433 M无线模块、全景视频拼接系统、液压及电动执行机构。操作者通过可视遥控器获取拖拉机的实时作业环境图像,并发送操作命令,实现遥控操作。为适应履带式拖拉机的作业环境,控制系统电路采用了抗震和抗干扰设计。在无同频电磁干扰、无杂草的旱田进行试验,可视遥控驾驶系统的遥控距离达150 m以上,视频传输稳定、无中断,直线行驶偏差小于0.2 m,转弯半径小于1.9 m,能满足农机作业要求。

履带式拖拉机;可视遥控驾驶;全景视频

无线遥控技术应用于农业机械化作业中,如无人机喷雾[1]、山地果园遥控单轨运输机[2]、遥控机滚船[3]、无线遥控高速插秧机[4],进一步推动了农业机械化、自动化的进程。普通遥控操纵农业机械的距离受到人的视距影响,无法进行超视距遥控操作,而带多摄像头云台的无线遥控系统成本高,结构复杂,推广应用相对较少,因而对农业机械的遥控驾驶研究,主要集中在视距范围内的遥控驾驶,遥控距离较短,操作受到较大限制。笔者以农夫小机灵502履带式拖拉机为平台,利用360全景视频拼接技术[5]和无线通信技术设计了一套可视遥控驾驶系统,可在不影响人工驾驶的前提下,利用360全景视频拼接、无线比例遥控、电动执行机构、液压执行机构,实现超视距对拖拉机进行遥控点火与熄火、换挡、转向以及悬挂机具的提升和下降操作。现将结果报道如下。

1 可视遥控驾驶系统的设计原则和电路总体结构

在系统设计过程中,通过与生产厂家和用户交流,结合实际操作和现场试验,确定5条设计原则:1) 采用全景视频拼接技术,实现超视距遥控;2) 模块化设计,保留人工驾驶功能,且工作效率不变,降低劳动强度;3) 采用通讯距离为2 000 m的无线通信模块,保证遥控距离;4) 实现故障、信号丢失、遇障碍自动停车功能,保证系统安全性;5) 硬件电路采用抗震、抗干扰设计,以适应田间作业环境。

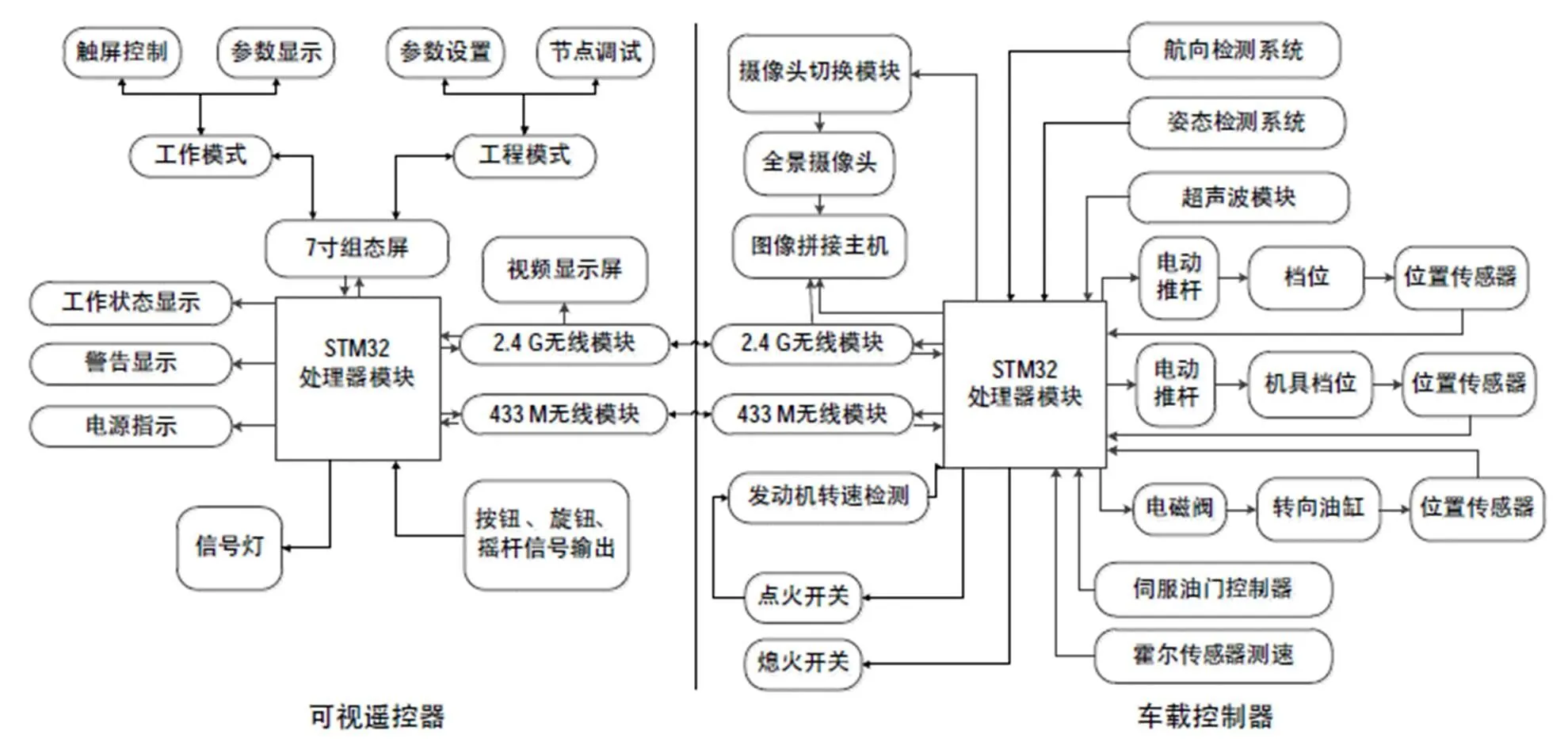

可视遥控驾驶系统框架如图1所示。该系统由可视遥控器和车载控制器组成。操纵者通过安装在可视遥控器上的视频显示器和组态屏获取拖拉机周围环境的实时视频图像和运行参数,发送遥控指令,车载系统电路接收遥控指令,控制拖拉机的点火与熄火、前进与后退、换挡变速,转向。全景视频系统包括安装在拖拉机四周的4个鱼眼摄像头和图像拼接主机2部分,4个摄像头实时拍摄作业环境,将图像传回主机进行拼接矫正,形成一幅360度的全景图[6–7]后,通过2.4 G无线模块传回操作者遥控器的显示屏。视频传输格式为NTSC/PAL,2.4 G,无线模块理论传输距离2 000 m,视频传输延迟小于0.3 s。

图1 可视遥控驾驶系统的组成

2 可视遥控驾驶系统的设计

2.1遥控器的设计

遥控器由电源模块、按键与指示灯模块、模拟采集模块、中央处理器模块、无线模块、组态屏和显示器组成。主要完成控制信号的采集、人机交互和无线信号的收发。遥控器和车载控制器采用相同的中央处理器模块,该模块主要对遥控信号进行编码和解码,以及与实时采集传感器信息进行分析对比,控制各个执行模块执行相应的遥控命令。在满足遥控器和车载控制器对数据采集端口和通信接口的前提下,基于尽量减少外围电路规模、提高处理器速度且降低功耗的原则,系统选用了STM32F103ZET6微处理器[8–9]。可视遥控器中主要功耗元件如表1所示,总功耗不大于24 W。为满足农机遥控作业每天工作8 h的基本需求,可视遥控器采用12V–20AH聚合物锂电池供电,可视遥控器每次充满电后,可连续工作10 h以上。

表1 遥控器元器件及功耗

遥控器操作面板上共有11路开关量和3路模拟量输入,分别为点火/熄火、档位、离合、机具提升操作、动力输出档位、高低速档、喇叭、无极变速旋钮、转向摇杆和油门旋钮输入。遥控器操作面板中央嵌入一块7寸工业串口屏[10],用于运行参数显示和初始参数设置,如速度显示、转速显示、档位显示等。除串口屏外,操作面板上还设置有9路指示灯输出,用于显示拖拉机运行状态。

2.2车载控制器的设计

2.2.1车载控制器的组成

车载控制器电路主要功能是接收遥控信号,实时采集拖拉机运行参数,驱动各个电动执行机构、电磁阀执行遥控命令。车载控制器包括电源模块、中央处理器系统、点火熄火模块、摄像头控制模块、无线模块、电子罗盘模块、485通信模块、电动推杆与电磁阀控制模块、超声波模块、电子油门控制器和编码器模块。点火继电器模块与发动机启动开关并联,控制发动机的点火。熄火开关内置钢丝拉绳与手动熄火机构并联,通过控制内置电机转动带动钢丝拽动熄火机构,实现电动熄火。摄像头图像的切换由一片光耦芯片521–4控制。车载系统电路中无线模块与遥控器电路都采用433 M无线传输模块E30–TTL–100。系统采用带位置传感器的电动推杆控制HST液压无极变速器档杆。针对履带式拖拉机变速箱上空间较为狭小、转向臂短、扭矩较大,且转向操作比较频繁的特点,采用液压油缸驱动转向臂使拖拉机转向。为提高转向控制精度,采用PWM脉冲调制信号对三位四通电磁阀进行控制。三位四通电磁阀驱动由2片BTS7970B直流电机驱动芯片、光耦6N136和反相器74LS04构成的全桥电路组成。油门采用电动油门控制器控制。电动油门控制器的钢丝绳并联在拖拉机油门控制拉绳上,电动油门控制器内置有单片机和电机,通过控制电机旋转驱动钢丝绳,控制油门大小。遥控驾驶系统主要执行机构如图2所示。

图2 遥控驾驶系统的执行机构

2.2.2抗干扰设计

为提高系统的抗干扰能力,在车载控制器中,采用双电源设计,车载控制器由独立蓄电池供电,执行电动机构采用拖拉机蓄电池供电,两者之间采用二极管连接,以避免拖拉机在发动机启动时电流过大,蓄电池电压骤降导致系统需重启。电源线采用短且宽的引线布线,减少振铃,避免对低噪声电路产生干扰。为避免不同频带的元器件相互干扰,PCB按功能分区布局,不同功能的子系统进行物理分区[11],采用光耦隔离元件实现跨越分割间隙设计。传感器电缆采用带金属网状编织层的电缆,并包裹波纹管,用扎带固定,且避开发电机、电动机等电磁场变化大的设备。控制器盒采用铝制金属屏蔽盒,控制信号线、反馈信号线与执行机构驱动电线分开设置出线口。

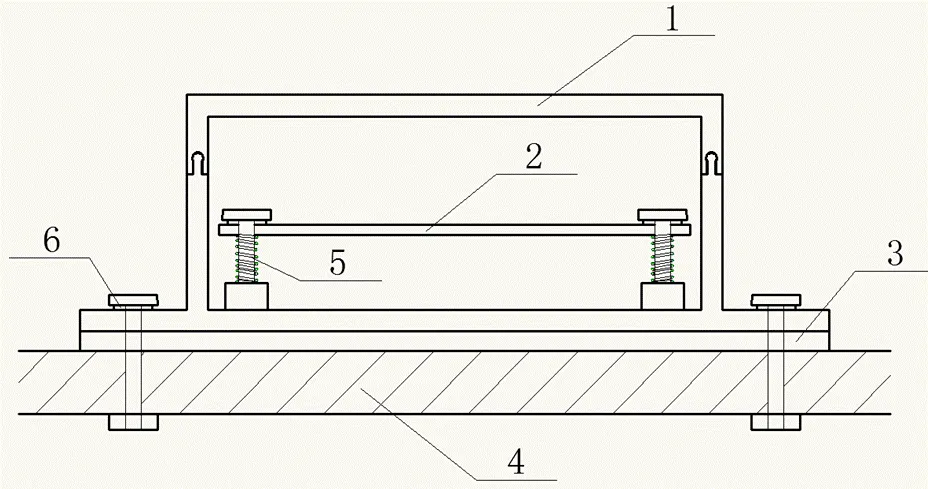

2.2.3抗震设计

为提高车载控制器在拖拉机高频振动和低频振动干扰下工作的可靠性,车载系统电路板电子元器件多采用SMT封装,安装高度控制在7~9 mm,元器件采用贴面焊接,对于受振动影响较大的传感器MPU6050芯片,采用环氧树脂固化在电路板上。对于直插元件如大容量电解电容,选择布局在振动较小的位置且焊接牢固,并采用环氧树脂固化。霍尔传感器、编码器这些外置传感器均采用航空接头或汽车接头与控制器相连。焊接线束均外套热缩管,保证线束整体不松动。车载控制器和传感器垫泡沫胶或橡胶垫以隔离高频干扰,如图3所示,控制器盒通过双层减震设计,较好地滤除大部分的高频振动,如柴油机发动机振动对电路板的影响。

1 金属屏蔽盒;2 电路板;3 泡沫垫;4 车身钢板;5 减震弹簧;6 橡胶垫。

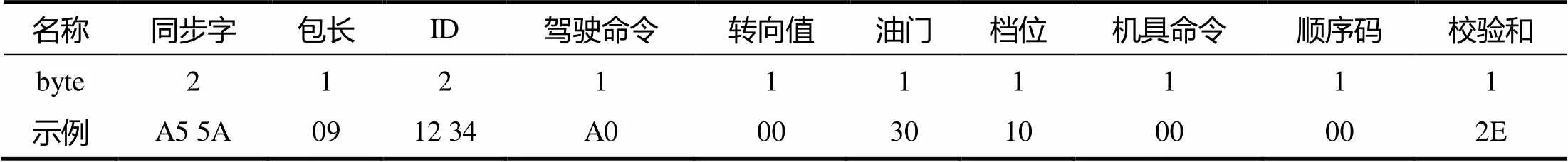

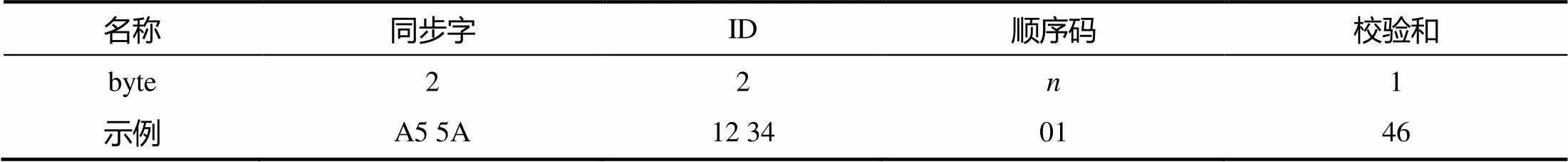

2.3遥控信号的编码格式

遥控无线信号传输采用115200波特率进行通信,1帧数据包括1位起始位,8位数据位,1位停止位,无奇偶校验位。无线数据包都采用十六进制格式,遥控命令分为3种:控制命令、应答命令和反馈信号命令,编码格式如表2、表3、表4所示。驾驶命令中的1个字节从低位到高位分别使能点火/熄火、空档、前进、后退、左转、右转、喇叭、制动。机具命令中的低5位分别使能动力输出、高速档、低速档、提升和下降。协议中所述包长,为除同步字的2个字节外的所有字节数之和。设备ID为设备识别号,用于遥控器与拖拉机匹配,“1”表示使能该功能,“0”表示除能该位,顺序码每发送1次自增1。接收到的顺序码加1后与要发送的顺序码比较是否相等,从而判断是否丢包。控制命令、应答命令和反馈信号命令优先级依次递减。无线通信采用确认机制,每发送1包控制命令等待一定延时,接收到应答命令则发送成功,超时后未收到应答命令,需重发,丢包3次,拖拉机自动停止运行。

表2 控制命令编码

表3 应答命令编码

表4 反馈信号编码

3 试验效果

3.1全景视频拼接

根据履带式拖拉机外形尺寸特点,选用深圳途智科技有限公司通用车型全景视频拼接控制器。4块1 m´1.4 m的调试布的摆放如图4所示。由于前后摄像头安装位置与水平面不垂直,所以前调试布所放置的位置在车头前0.4 m,后调试布在车尾后0.4 m,该安装方式下会存在0.4 m´1.4 m的视线盲区,可以调整摄像头高度和角度相应减少盲区。左右调试布分别与左右履带的横向和纵向共线放置,分别调整4个摄像头的角度和高度,使各个摄像头能完整拍摄到各块调试布且方向正确,最后确定相应的安装位置高度和角度。测量拖拉机各个调试布间的距离,并通过红外遥控输入全景视频拼接控制器,进入自动调试模式,分别对各个摄像头进行校正,图像校正未通过时,调整相应摄像头和对应调试布,至4个摄像头全部校正完成,全景视频拼接控制器自动重启。全景视频拼接效果如图4所示,测量获得拖拉机全景视频中的摄像头视距,全景视频前视距为2.5 m,左、右视距和后视距为2 m,前主视距大于30 m,后主视距大于25 m。

图4 全景视频拼接及测试

3.2无线数据传输

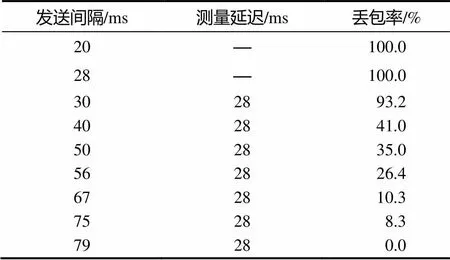

理论上遥控数据包发送间隔越小,控制越平滑,响应速度越快,但遥控系统无线模块受硬件处理速度和无线干扰影响,发送间隔不能过小。为找到合适的遥控信号发送间隔,对无线模块进行了无线数据传输试验。试验中无线模块采用E30–TTL– 100无线串口模块,工作频段在425~450.5 MHz,试验场地选择在空旷马路上,且该场地上无其他相同无线模块干扰,无线模块波特率选用115 200,传输速率选择25 kbps,遥控发射板与接收板相距700 m,户外温度23 ℃,工作频段438 MHz,发送数据包大小36字节,应答数据包大小18字节。通过电脑串口发送遥控数据包命令0x33,遥控发射板串口接收到开始发送数据包命令后,发送遥控数据包并使能计时器开始计时,同时往电脑串口发送字符串start-counting,遥控接收板收到遥控数据包后立即返回应答命令,遥控发射板接收到应答命令后立即停止计时,获得双向传输延时。双向传输延时除以2得到单向传输延时,并输出到电脑串口助手,最后将计算该发送间隔下1 min内数据丢包率。

试验测量结果如表5所示。遥控数据包发送间隔为20、28 ms时,丢包率为100%,无线模块通信端口完全被发射信号占用,无法接收返回数据包。逐渐增大发射间隔后,丢包率逐渐下降,当发送间隔为79 ms时,数据丢包率为0。

表5 无线通信试验结果

“—”由于发送间隔小于信号传送延迟,导致无线模块信道阻塞,无法接收到应答命令,无法测量延迟结果。

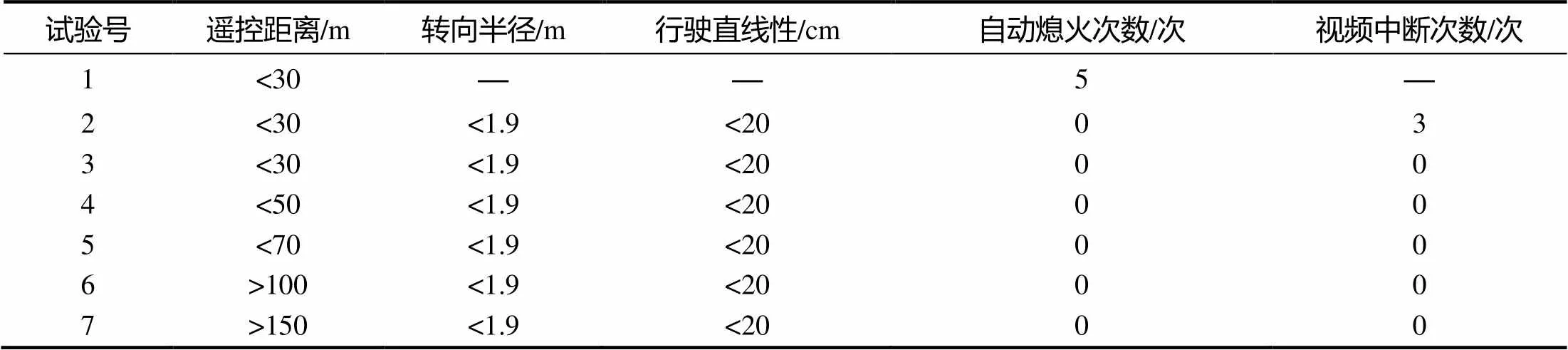

3.3田间试验

2015年12月24和25日,为验证可视遥控驾驶系统效果,对研制的可视遥控拖拉机在湖南农业大学试验基地进行了7次田间试验。试验现场如图5所示,旱地、无杂草。试验测试时作如下约束:1) 每个试验测试周期为1.5 h;2) 直线行驶性能测量时,先采用遥控控制拖拉机保持直线行驶10 m,停止遥控控制方向后,使拖拉机自动直线行驶20 m,测量拖拉机车头偏离起始位置的距离,从而得到拖拉机直线行驶性能;3) 测试遥控拖拉机的转弯半径时,控制转向油缸推动转向臂达到最大角度,测量拖拉机运动形成的最大圆半径;4) 测试遥控距离分别为30、50、70、100、150 m。

图5 遥控驾驶系统田间测试

田间试验结果列于表6。

表6 遥控驾驶田间测试结果

“—”由于遥控信号弱,导致频繁熄火,转弯半径无法测量;距离小于30 m,行驶直线性距离未能测量,视频中断次数测定无意义。

在第1次试验时,拖拉机频繁熄火,原因为未安装433M无线模块吸盘天线,导致无线信号很弱,拖拉机未收到无线信号自动熄火。在第2次试验中,拖拉机在转弯掉头时均出现短暂图像模糊不稳定现象,如图6右图所示,原因为2.4 G无线信号波长较短,绕射能力差,由于装有拖拉机车载控制器的控制柜较大,在转向掉头时完全遮挡住了2.4 G无线模块天线,后将发射天线安装在拖拉机防翻杆上后,视频传输效果得到改善。

图6 视频传输不稳定现象

4 结论

经过试验测试,可视遥控驾驶系统的遥控距离可超过150 m,在150 m范围内的视频清晰,作业幅宽可达1.4 m,转向半径小于1.9 m,直线行驶横向偏差小于0.2 m,可视遥控器在无外接电源下连续工作可超过10.5 h。连续测试5个试验周期,遥控驾驶系统工作无故障,视频无中断,期间无需维修保养,能满足农机作业性能和可靠性要求。

参考文献:

[1] 吴小伟,茹煜,周宏平.无人机喷洒技术的研究[J].农机化研究,2010,32(7):224–228.

[2] 张俊峰,李敬亚,张衍林,等.山地果园遥控单轨运输机设计[J].农业机械学报,2012,43(2):90–95.

[3] 蒋蘋,胡文武,罗亚辉,等.机滚船遥控驾驶系统设计[J].农业工程学报,2009,25(6):120–124.

[4] 谢昌盛,蒋蘋,胡文武,等.高速插秧机无线遥控驾驶系统的设计[J].湖南农业大学学报(自然科学版),2012,38(4):99–103.

[5] 方财义,邓军,檀银学.全景泊车系统及图像拼接技术的研究[J].汽车零部件,2012,(11):103–105.

[6] 丁鑫.全景视觉泊车辅助系统研究[D].杭州:浙江大学,2010.

[7] 眭昊天.多视点全景图像辅助泊车系统研究[D].苏州:苏州大学,2014.

[8] STMicroelectronics.RM0008 Reference manual [EB/OL]. (2015−11).http://www.st.com/st–web–ui/static/active/en/resource/technical/document/reference_manual/CD00171190.pdf?s_searchtype=keyword.

[9] Joseph Yiu .The Definitive Guide to the ARM Cortex–M3[M] .Burlington:Elsevier Inc,2007:175–177.

[10] 广州大彩科技.基本型组态工业串口屏数据手册[EB/OL]. (2015−11).http://www.gz–dc.com/uploads/soft/datasheet/Dacai_B_serie_datasheet.pdf.

[11] 黄智伟.印制电路板(PCB)设计技术与实践[M].2版. 北京:电子工业出版社,2014:289–290.

Design and experiment of a visual remote control driving systemforcrawler tractor

Yang Shuai1,2, Jang Pin1,2*, Hu Wenwu1, Luo Yahui1

(1.College of Engineering, Hunan Agricultural University, Changsha 410128, China; 2.Southern Regional Collaborative Innovation Center for Grain and Oil Crops in China, Changsha 410128, China)

In order to remotely drive the crawler tractor beyond visual range, a visual remote control driving system was designed. The system is composed of the remote data acquisition module, 2.4 G and 433 M transmission module, panoramic video display system, hydraulic actuators and electric actuators drive module. Through the visual remote control system,, the operator can observe the the real-time image of the tractor in working environment, and then send control command to remote control the tractor. To meet the work conditions of the crawler tractor, a control circuit with good anti-interference and vibration resistance was used in the system. A field test was performed in the weed-free field without electromagnetic interference. The field test results showed that the distance of remote control is more than 150 m. The video transmission is stable and non-disruptive, and the deviation is less than 0.2m for straight driving. The turning radius is less than 1.9m. It is shown that the system can meet the operational requirements of agricultural machinery.

crawler tractor; visual remote driving system; panoramic video

S219.2

A

1007-1032(2016)05-0561-06

2016–03–23

2016–05–30

“十二·五”农村领域国家科技计划课题(2014BAD06B07–1)

阳帅(1990—),男,湖南衡阳人,硕士研究生,主要从事农业电气化与自动化研究,yangshuaihd@163.com;*通信作者,蒋蘋,博士,教授,主要从事农业机械智能控制研究,teacher_jp@163.com

投稿网址:http://xb.ijournal.cn

责任编辑:罗慧敏

英文编辑:吴志立